आधुनिक विनिर्माण में, दक्षता और परिशुद्धता प्रतिस्पर्धात्मकता के प्रमुख निर्धारक हैं। कई प्रकार के सीएनसी उपकरणों में, क्षैतिज मशीनिंग केंद्र (एचएमसी) उद्योगों में सबसे व्यापक रूप से अपनाए जाने वाले समाधानों में से एक बन गया है। ऊर्ध्वाधर मशीनिंग केंद्र (वीएमसी), एचएमसी में क्षैतिज रूप से उन्मुख स्पिंडल की सुविधा होती है, जो बेहतर चिप निकासी, बढ़ी हुई स्थिरता और एक ही सेटअप में वर्कपीस की कई सतहों को मशीन करने की क्षमता प्रदान करता है।

ये क्षमताएँ एचएमसी को उन उद्योगों के लिए विशेष रूप से मूल्यवान बनाती हैं जो उच्च उत्पादकता, निरंतर सटीकता और लागत दक्षता की मांग करते हैं। ऑटोमोटिव कारखानों जैसे बड़े पैमाने पर उत्पादन वाले वातावरण से लेकर एयरोस्पेस और चिकित्सा उपकरण जैसे उच्च-परिशुद्धता वाले क्षेत्रों तक, एचएमसी निर्माताओं के बड़े पैमाने पर जटिल पुर्जों के उत्पादन के तरीके को बदल रहे हैं।

यह लेख उन प्रमुख उद्योगों की जांच करता है जो क्षैतिज मशीनिंग केंद्रों पर निर्भर करते हैं, तथा इस बात पर प्रकाश डालता है कि वे अन्य मशीनिंग समाधानों की तुलना में एचएमसी को क्यों पसंद करते हैं, इन उद्योगों के सामने कौन सी अनूठी चुनौतियां हैं, तथा एचएमसी प्रौद्योगिकी उनके दीर्घकालिक विकास में किस प्रकार सहायक होती है।

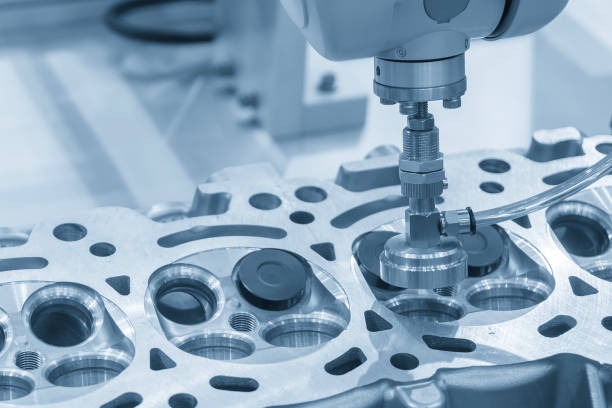

ऑटोमोटिव क्षेत्र क्षैतिज मशीनिंग केंद्रों के सबसे बड़े उपयोगकर्ताओं में से एक है, जो उच्च-मात्रा उत्पादन और बेजोड़ परिशुद्धता की निरंतर मांग से प्रेरित है। इंजन ब्लॉक, ट्रांसमिशन हाउसिंग, ब्रेक सिस्टम के पुर्जे, स्टीयरिंग नकल और एक्सल जैसे घटकों के लिए कई सतहों पर जटिल मशीनिंग की आवश्यकता होती है। पारंपरिक सेटअपों के लिए इस स्तर की बारीकी और एकरूपता हासिल करना एक चुनौती है, लेकिन एचएमसी इन ज़रूरतों को पूरा करने के लिए विशिष्ट रूप से डिज़ाइन किए गए हैं।

उच्च मात्रा में उत्पादन: वाहन निर्माताओं को कम समयावधि में हजारों समान घटकों का उत्पादन करना होगा।

सख्त सहनशीलता: सुरक्षा के लिए महत्वपूर्ण भागों, जैसे इंजन या ब्रेक घटकों, के लिए माइक्रोन स्तर की परिशुद्धता की आवश्यकता होती है।

जटिल ज्यामिति: कई मोटर वाहन भागों में जटिल आंतरिक और बाह्य विशेषताएं शामिल होती हैं।

लागत दबाव: बाजार में कड़ी प्रतिस्पर्धा के कारण, निर्माता ऐसी मशीनों की तलाश करते हैं जो गुणवत्ता बनाए रखते हुए उत्पादन लागत को कम कर दें।

निरंतर संचालन: अधिकांश एचएमसी पैलेट चेंजर्स से सुसज्जित होते हैं, जिससे एक भाग को मशीनिंग के लिए तैयार किया जा सकता है, जबकि दूसरे को लोड किया जा रहा होता है, जिससे डाउनटाइम में काफी कमी आती है।

मल्टी-फेस मशीनिंग: एक एचएमसी एक ही सेटअप में एक घटक के कई पक्षों को संसाधित कर सकता है, जिससे सटीकता में सुधार होता है और सेटअप समय में कटौती होती है।

कुशल चिप निष्कासन: क्षैतिज स्पिंडल अभिविन्यास बेहतर चिप निष्कासन सुनिश्चित करता है, जो इंजन ब्लॉक या आवास में गहरे गुहाओं की मशीनिंग करते समय आवश्यक होता है।

मापनीयता: छोटे बैच प्रोटोटाइप से लेकर बड़े पैमाने पर उत्पादन तक, एचएमसी बदलती उत्पादन आवश्यकताओं के अनुसार आसानी से अनुकूलित हो जाती है।

एयरोस्पेस उद्योग, हल्के लेकिन बेहद टिकाऊ सामग्रियों पर निर्भरता और सुरक्षा मानकों के सख्त अनुपालन के कारण, मशीनिंग तकनीक पर सबसे ज़्यादा माँग रखता है। टरबाइन ब्लेड से लेकर लैंडिंग गियर के पुर्जों तक, हर घटक को माइक्रोन-स्तर की सहनशीलता को पूरा करना होता है और चरम परिचालन स्थितियों का सामना करना होता है। इसी कारण, क्षैतिज मशीनिंग केंद्र (HMC) एयरोस्पेस निर्माताओं के लिए एक महत्वपूर्ण संपत्ति बन गए हैं।

मशीन में उपयोग में कठिन सामग्री: एयरोस्पेस घटक प्रायः टाइटेनियम, इनकोनेल और अन्य सुपर मिश्र धातुओं से बने होते हैं, जो अत्यंत कठोर होते हैं और उपकरण को तेजी से खराब कर देते हैं।

जटिल ज्यामिति: संरचनात्मक भागों, टरबाइन घटकों और एयरोस्पेस फास्टनरों के लिए जटिल विवरणों के साथ बहु-सतह मशीनिंग की आवश्यकता होती है।

कम मात्रा, उच्च मूल्य उत्पादन: ऑटोमोटिव उद्योग के विपरीत, एयरोस्पेस में अक्सर कम इकाइयां उत्पादित होती हैं, लेकिन प्रत्येक भाग अत्यधिक मूल्यवान होता है और निर्माण में समय लगता है।

सख्त प्रमाणन मानक: घटकों को सुरक्षा और प्रदर्शन के लिए कठोर नियामक आवश्यकताओं को पूरा करना होगा।

कठोरता और शक्ति: एचएमसी विदेशी मिश्र धातुओं की भारी-भरकम मशीनिंग के लिए आवश्यक धुरी शक्ति और संरचनात्मक स्थिरता प्रदान करते हैं।

बहु-अक्षीय क्षमताएं: 4- और 5-अक्षीय क्षैतिज मशीनिंग केंद्र एक ही सेटअप में टरबाइन ब्लेड और इम्पेलर्स जैसे जटिल एयरोस्पेस भागों की सटीक मशीनिंग को सक्षम बनाते हैं।

बेहतर चिप निष्कासन: क्षैतिज स्पिंडल अभिविन्यास प्रभावी चिप निष्कासन सुनिश्चित करता है, तथा गहरे पॉकेट्स को काटते समय उपकरण को होने वाली क्षति और भाग की अशुद्धियों को रोकता है।

स्थिरता और सटीकता: एचएमसी लंबे मशीनिंग चक्रों पर सख्त सहनशीलता बनाए रखते हैं, जो एयरोस्पेस सुरक्षा मानकों के लिए महत्वपूर्ण है।

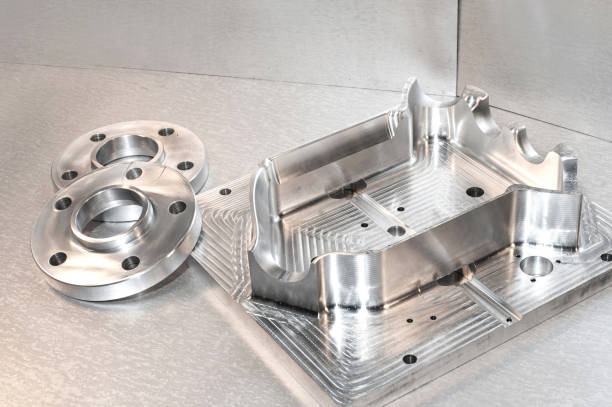

मोल्ड और डाई उद्योग में सटीकता, सतह की फिनिशिंग और मशीनिंग की जटिलता की अत्यधिक माँग होती है। निर्माता इंजेक्शन मोल्डिंग, स्टैम्पिंग और डाई-कास्टिंग के लिए पुर्जे बनाते हैं, जिनके लिए उच्च आयामी सटीकता और त्रुटिहीन सतह गुणवत्ता की आवश्यकता होती है। बड़े वर्कपीस, गहरी कैविटी और जटिल ज्यामिति को कुशलतापूर्वक संभालने की अपनी क्षमता के कारण, क्षैतिज मशीनिंग केंद्र (HMC) इस क्षेत्र में आवश्यक हो गए हैं।

जटिल सतहें: सांचों में अक्सर जटिल छिद्र और बहु-सतही विशेषताएं होती हैं, जिन्हें पारंपरिक तरीकों से मशीनिंग करना कठिन होता है।

भारी और बड़े वर्कपीस: कुछ सांचों का वजन कई टन होता है, जिसके लिए उच्च कठोरता और स्थिरता वाली मशीनों की आवश्यकता होती है।

लंबे मशीनिंग चक्र: आयामी विचलन को रोकने के लिए विस्तारित मशीनिंग अवधि में उच्च परिशुद्धता प्राप्त करना महत्वपूर्ण है।

सतह की गुणवत्ता संबंधी आवश्यकताएं: अंतिम उत्पाद की गुणवत्ता सुनिश्चित करने के लिए मोल्ड घटकों की सतह चिकनी होनी चाहिए।

बड़े टेबल आकार और उच्च कठोरता: एचएमसी भारी मोल्ड ब्लॉक को समायोजित कर सकते हैं और गहरी कटौती के दौरान परिशुद्धता बनाए रख सकते हैं।

मल्टी-फेस मशीनिंग: एक ही सेटअप से कई सतहों पर मशीनिंग की जा सकती है, जिससे सेटअप समय और त्रुटियां कम हो जाती हैं।

कुशल चिप निष्कासन: क्षैतिज स्पिंडल चिप्स को प्रभावी ढंग से हटाते हैं, उपकरण के घिसाव को कम करते हैं और सतह की खामियों को रोकते हैं।

स्वचालन-तैयार: पैलेट परिवर्तक और रोबोटिक एकीकरण उच्चतर थ्रूपुट के लिए निरंतर संचालन की अनुमति देते हैं।

भारी मशीनरी और निर्माण उपकरणों के निर्माताओं को अपने पुर्जों के आकार, वजन और मज़बूती की ज़रूरतों के कारण अनोखी चुनौतियों का सामना करना पड़ता है। एक्सकेवेटर फ्रेम से लेकर बड़े गियरबॉक्स तक, इन पुर्जों के लिए ऐसी मशीनों की ज़रूरत होती है जो भारी कटाई कर सकें, सटीकता बनाए रख सकें और ज़्यादा भार पर भी मज़बूती से काम कर सकें। क्षैतिज मशीनिंग केंद्र (HMC) इस उद्योग के लिए एक पसंदीदा समाधान बन गए हैं।

बड़े और भारी घटक: चेसिस, हाइड्रोलिक हाउसिंग और खनन उपकरण फ्रेम जैसे हिस्से बड़े आकार के होते हैं और इनके लिए बड़े कार्य क्षेत्र और उच्च कठोरता वाली मशीनों की आवश्यकता होती है।

उच्च शक्ति वाली सामग्रियां: घटक प्रायः मिश्र धातु इस्पात या कच्चे लोहे से बनाए जाते हैं, जिसके लिए मजबूत काटने की शक्ति की आवश्यकता होती है।

विस्तारित मशीनिंग चक्र: लंबे समय तक उत्पादन चलने से मशीनों पर दबाव पड़ सकता है, जिससे विश्वसनीयता और स्थिरता महत्वपूर्ण हो जाती है।

सख्त सहनशीलता: आकार के बावजूद, संयोजन और प्रदर्शन के लिए सटीक आयामों की आवश्यकता होती है।

उच्च टॉर्क और स्पिंडल शक्ति: एचएमसी सटीकता से समझौता किए बिना कठिन सामग्रियों को कुशलतापूर्वक काट सकती है।

बड़ी, स्थिर टेबलें: वे सटीकता बनाए रखते हुए बड़े आकार और भारी वर्कपीस को सहारा प्रदान करती हैं।

मल्टी-फेस मशीनिंग: एक ही ऑपरेशन में किसी भाग के कई पक्षों को मशीनिंग की अनुमति देकर सेटअप को कम करता है।

स्वचालन अनुकूलता: पैलेट सिस्टम या रोबोटिक आर्म्स के साथ एकीकरण निरंतर संचालन की अनुमति देता है, जिससे बड़े बैच के उत्पादन के लिए डाउनटाइम न्यूनतम हो जाता है।

ऊर्जा और विद्युत उत्पादन क्षेत्र, टर्बाइन आवरण, जनरेटर आवरण और पवन टर्बाइन हब जैसे महत्वपूर्ण घटकों की मशीनिंग में सटीकता, स्थायित्व और विश्वसनीयता पर अत्यधिक निर्भर करता है। घटकों को उच्च यांत्रिक भार, अत्यधिक तापमान और लंबे परिचालन जीवन का सामना करना पड़ता है, जिससे क्षैतिज मशीनिंग केंद्र (HMC) इस उद्योग में निर्माताओं के लिए एक पसंदीदा विकल्प बन जाते हैं।

बड़े और जटिल घटक: टरबाइन और जनरेटर के हिस्से अक्सर बड़े आकार के होते हैं, जिनमें आंतरिक और बाह्य ज्यामिति जटिल होती है।

उच्च सामग्री कठोरता: कई घटक कच्चा लोहा, इस्पात मिश्र धातु या विशेष मिश्रित सामग्री से बने होते हैं।

महत्वपूर्ण आयामी सटीकता: उचित संयोजन और सुरक्षित संचालन सुनिश्चित करने के लिए भागों को सख्त सहनशीलता को पूरा करना होगा।

लंबे उत्पादन चक्र: विस्तारित मशीनिंग घंटों के लिए स्थिर और विश्वसनीय मशीनों की आवश्यकता होती है।

बड़ा कार्य क्षेत्र और टेबल क्षमता: एचएमसी सटीकता से समझौता किए बिना बड़े आकार के टरबाइन घटकों को समायोजित कर सकते हैं।

बढ़ी हुई कठोरता और स्थिरता: बड़े, घने पदार्थों की भारी कटाई के दौरान आयामी स्थिरता सुनिश्चित करता है।

बहु-फेस मशीनिंग क्षमताएं: एक ही सेटअप में कई सतहों को मशीन किया जा सकता है, जिससे सेटअप समय और त्रुटियां कम हो जाती हैं।

कुशल चिप निष्कासन: क्षैतिज स्पिंडल अभिविन्यास गहरी गुहाओं के लिए चिप निष्कासन में सुधार करता है, टूलींग और सतह की गुणवत्ता की रक्षा करता है।

स्वचालन-तैयार: पैलेट परिवर्तक और रोबोटिक एकीकरण उच्च मात्रा या भारी-ड्यूटी घटकों के लिए निरंतर संचालन को सक्षम करते हैं।

चिकित्सा और परिशुद्धता उपकरण क्षेत्र अपने घटकों की महत्वपूर्ण प्रकृति के कारण असाधारण सटीकता, सतही परिष्करण और विश्वसनीयता की मांग करता है। आर्थोपेडिक प्रत्यारोपण से लेकर इमेजिंग उपकरणों और शल्य चिकित्सा उपकरणों तक, पुर्जों को सख्त सहनशीलता और सख्त नियामक मानकों का पालन करना आवश्यक है। इस क्षेत्र में क्षैतिज मशीनिंग केंद्रों (HMC) का उपयोग तेजी से बढ़ रहा है क्योंकि वे छोटे बैच, उच्च-मूल्य उत्पादन के लिए परिशुद्धता, दक्षता और अनुकूलनशीलता प्रदान करते हैं।

उच्च परिशुद्धता आवश्यकताएं: घटकों को अक्सर माइक्रोन की सीमा में सहनशीलता की आवश्यकता होती है।

छोटे बैच, उच्च मिश्रण उत्पादन: बड़े पैमाने पर उद्योगों के विपरीत, चिकित्सा निर्माता कम मात्रा में लेकिन अत्यधिक जटिल भागों का उत्पादन करते हैं।

टाइटेनियम, स्टेनलेस स्टील और विशेष मिश्रधातुओं सहित विभिन्न सामग्रियों को विरूपण या क्षति से बचाने के लिए सावधानीपूर्वक मशीनिंग की आवश्यकता होती है।

विनियामक अनुपालन: भागों को आईएसओ और एफडीए मानकों को पूरा करना होगा, जिससे त्रुटि की कोई गुंजाइश न रहे।

बहु-अक्षीय मशीनिंग: 4- और 5-अक्षीय एचएमसी एक ही सेटअप में जटिल ज्यामिति की मशीनिंग को सक्षम बनाते हैं, जिससे सटीकता और स्थिरता में सुधार होता है।

उच्च पुनरावृत्ति: एचएमसी विस्तारित रन के दौरान भी सख्त सहनशीलता बनाए रखते हैं, जो प्रत्यारोपण और उपकरण घटकों के लिए आवश्यक है।

कुशल चिप निष्कासन: गहरी गुहाओं या छोटी विशेषताओं की मशीनिंग करते समय सतह दोषों को रोकता है।

स्वचालन और लचीलापन: पैलेट परिवर्तक और रोबोटिक एकीकरण, दक्षता से समझौता किए बिना छोटे बैच में उत्पादन को सक्षम बनाते हैं।

इलेक्ट्रॉनिक्स और दूरसंचार उद्योग को प्रौद्योगिकी और उत्पाद डिज़ाइनों के तेज़ी से विकास के कारण उच्च परिशुद्धता, तेज़ उत्पादन चक्र और लचीलेपन की आवश्यकता होती है। उपकरण आवरण, हीट सिंक और संचार उपकरण फ़्रेम जैसे घटकों के लिए, अक्सर मध्यम-बैच उत्पादन में, सटीक मशीनिंग और उत्कृष्ट सतह परिष्करण की आवश्यकता होती है। क्षैतिज मशीनिंग केंद्र (HMC) अपनी परिशुद्धता, गति और अनुकूलनशीलता के कारण इस क्षेत्र के लिए तेज़ी से चुने जा रहे हैं।

पतली दीवार और नाजुक घटक: कई भाग हल्के होते हैं, लेकिन विरूपण को रोकने के लिए कठोर मशीनिंग की आवश्यकता होती है।

तीव्र उत्पाद चक्र: इलेक्ट्रॉनिक्स को नए मॉडलों के साथ तीव्र अनुकूलन की आवश्यकता होती है, जिसके लिए त्वरित सेटअप परिवर्तन की आवश्यकता होती है।

उच्च तापीय चालकता वाली सामग्रियां: एल्यूमीनियम और तांबे की मिश्रधातुओं का आमतौर पर उपयोग किया जाता है, जिसके लिए प्रभावी चिप निकासी की आवश्यकता होती है।

मध्यम-बैच विविधता: निर्माता अक्सर छोटी से मध्यम मात्रा में कई संस्करण या पुनरावृत्तियों का उत्पादन करते हैं।

उच्च स्पिंडल गति और परिशुद्धता: नाजुक और पतली दीवार वाले भागों की सटीक मशीनिंग सुनिश्चित करता है।

कुशल चिप निष्कासन: क्षैतिज स्पिंडल अभिविन्यास एल्यूमीनियम या तांबे के घटकों को काटते समय सतह की क्षति को रोकने में मदद करता है।

त्वरित परिवर्तन: पैलेट परिवर्तक और स्वचालित प्रणालियां कई बैच उत्पादन के लिए डाउनटाइम को कम करती हैं।

मल्टी-फेस मशीनिंग: घटकों को एक ही सेटअप में कई सतहों पर मशीन किया जा सकता है, जिससे स्थिरता में सुधार होता है।

क्षैतिज मशीनिंग केंद्रों (HMC) ने ऑटोमोटिव और एयरोस्पेस से लेकर चिकित्सा उपकरण, ऊर्जा और दूरसंचार तक, कई उद्योगों में अपनी उपयोगिता साबित की है। अनुप्रयोगों में अंतर के बावजूद, कई प्रमुख लाभ हैं जो HMC को दुनिया भर के निर्माताओं के लिए पसंदीदा विकल्प बनाते हैं।

निरंतर संचालन: पैलेट परिवर्तक एक भाग को मशीनिंग करने की अनुमति देते हैं जबकि दूसरे को लोड या अनलोड किया जाता है, जिससे डाउनटाइम न्यूनतम हो जाता है।

मल्टी-फेस मशीनिंग: जटिल भागों को एक ही सेटअप में कई सतहों पर मशीन किया जा सकता है, जिससे कुल चक्र समय कम हो जाता है।

उच्च थ्रूपुट: ऑटोमोटिव और भारी मशीनरी विनिर्माण जैसे बड़े पैमाने पर उत्पादन वातावरण के लिए आदर्श।

सख्त सहनशीलता: एचएमसी लंबे उत्पादन चक्रों में भी माइक्रोन स्तर की सटीकता बनाए रखते हैं, जो एयरोस्पेस, चिकित्सा और ऊर्जा अनुप्रयोगों के लिए आवश्यक है।

निरंतर गुणवत्ता: बहु-अक्ष मशीनिंग सभी बैचों में एकरूपता सुनिश्चित करती है, त्रुटियों को न्यूनतम करती है और स्क्रैप को कम करती है।

स्थिर मशीनिंग: क्षैतिज स्पिंडल अभिविन्यास कंपन को कम करता है, सतह परिष्करण और आयामी सटीकता में सुधार करता है।

सामग्रियों की विस्तृत श्रृंखला: एचएमसी एल्यूमीनियम, स्टील, टाइटेनियम, तांबा और अन्य मिश्र धातुओं को कुशलतापूर्वक मशीन कर सकती है।

बहु-उद्योग अनुप्रयोग: बड़े, भारी-भरकम भागों से लेकर छोटे, सटीक घटकों तक, एचएमसी विविध विनिर्माण आवश्यकताओं के अनुकूल होते हैं।

लचीला उत्पादन: कम मात्रा वाले प्रोटोटाइप, मध्यम बैच रन या उच्च मात्रा वाले बड़े पैमाने पर उत्पादन के लिए उपयुक्त।

रोबोटिक्स के साथ एकीकरण: रोबोटिक भुजाएं लोडिंग और अनलोडिंग को स्वचालित कर सकती हैं, जिससे सुरक्षा और दक्षता में सुधार होता है।

पैलेट पूल सिस्टम: बिना निगरानी के मशीनिंग को सक्षम बनाता है, जो 24/7 परिचालन में विशेष रूप से लाभदायक है।

उद्योग 4.0 अनुकूलता: IoT सेंसर और वास्तविक समय की निगरानी पूर्वानुमानित रखरखाव की अनुमति देती है, डाउनटाइम को कम करती है और उत्पादकता में सुधार करती है।

कम श्रम और सेटअप लागत: कम सेटअप और मल्टी-फेस मशीनिंग से समय और जनशक्ति की बचत होती है।

विस्तारित उपकरण जीवन: कुशल चिप निकासी और स्थिर मशीनिंग काटने वाले उपकरणों पर पहनने को कम करती है।

उच्च ROI: तीव्र चक्र समय, कम स्क्रैप, तथा निरंतर भाग गुणवत्ता समग्र लाभप्रदता को बढ़ाती है।

क्षैतिज मशीनिंग केंद्रों (HMC) ने ऑटोमोटिव और एयरोस्पेस से लेकर चिकित्सा उपकरण, ऊर्जा और इलेक्ट्रॉनिक्स तक, विभिन्न उद्योगों में बहुमुखी, उच्च-परिशुद्धता और कुशल समाधान के रूप में अपनी पहचान बनाई है। प्रत्येक क्षेत्र की अनूठी चुनौतियों का समाधान करके, HMC निर्माताओं को अधिक सख्त सहनशीलता, तेज़ उत्पादन चक्र और निरंतर गुणवत्ता प्राप्त करने में सक्षम बनाते हैं, चाहे वे बड़े, भारी-भरकम पुर्जों की मशीनिंग कर रहे हों या जटिल, उच्च-परिशुद्धता वाले पुर्जों की।

स्वचालन, बहु-अक्षीय क्षमताओं और उद्योग 4.0 एकीकरण के कारण एचएमसी का उपयोग और भी तेज़ी से बढ़ रहा है, जिससे वे आधुनिक विनिर्माण दक्षता और प्रतिस्पर्धात्मकता के प्रमुख चालक बन गए हैं। विविध सामग्रियों, जटिल ज्यामिति और कम व उच्च मात्रा में उत्पादन को संभालने की क्षमता के साथ, एचएमसी आज के तेज़ी से विकसित हो रहे औद्योगिक परिदृश्य के लिए बेजोड़ बहुमुखी प्रतिभा प्रदान करते हैं।

अगर आपके उद्योग को विश्वसनीय, उच्च-प्रदर्शन वाले क्षैतिज मशीनिंग समाधानों की आवश्यकता है, तो अब यह जानने का समय है कि एचएमसी आपकी उत्पादन क्षमताओं को कैसे बदल सकते हैं। सीएनसी यांगसेन में, हम आपके विशिष्ट अनुप्रयोगों की ज़रूरतों को पूरा करने के लिए अनुकूलित, किफ़ायती, उच्च-गुणवत्ता वाले एचएमसी प्रदान करते हैं।

अपनी आवश्यकताओं पर चर्चा करने और अपने व्यवसाय के लिए आदर्श क्षैतिज मशीनिंग केंद्र की खोज करने के लिए आज ही हमसे संपर्क करें।