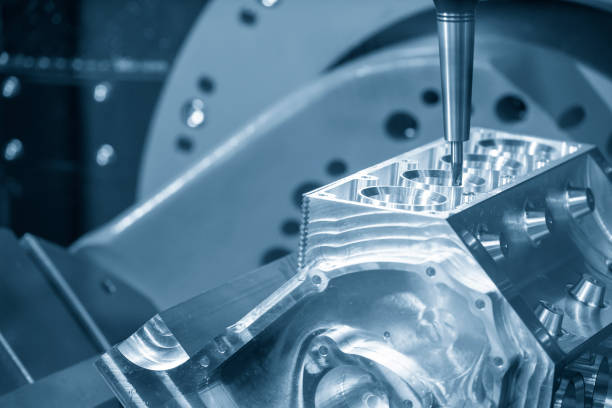

मशीनिंग उद्योग लगातार बाज़ार की माँगों के अनुरूप ढलता रहता है। गति, क्षमता, सटीकता और कुशल कार्यबल के साथ-साथ मानवीय त्रुटि की भागीदारी को कम करने की मांग हमेशा बनी रहती है। ऐसा सभी उद्योगों और दुकान आकारों के लिए है। आधुनिक प्रौद्योगिकी के लिए अधिक जटिल भागों की आवश्यकता होती है, जो कई मायनों में स्पष्ट है। इन जरूरतों को पूरा करने के लिए नई मशीनें विकसित की गई हैं, खासकर 5-अक्ष वाली। 5-अक्ष सीएनसी मशीनें मशीनिंग केंद्र के X, Y, Z, A, और B अक्षों का उपयोग करें। यह टूल को अतिरिक्त सेटअप के बिना किसी हिस्से के पांच पक्षों तक पहुंचने में सक्षम बनाता है। 5-अक्ष गति का चित्र लेने के लिए, अपने सामने एक वस्तु रखें। पेन की नोक को वस्तु को छूते हुए लेकिन उससे थोड़ा दूर रखें। वस्तु को अगल-बगल और ऊपर-नीचे घुमाएँ। पेन को ऊपर, नीचे, अगल-बगल, अंदर और बाहर एक साथ खींचें। यह दर्शाता है कि 5-अक्ष मशीनें कैसे चल सकती हैं और भागों पर काम कर सकती हैं। यह लेख 5-एक्स सीएनसी मशीनों की कार्यकुशलता को अधिकतम करने के लिए कार्य तंत्र, पेशेवरों और विपक्षों के मुख्य विवरण और व्यावहारिक सुझावों को शामिल करता है।.

5-अक्ष सीएनसी मशीन एक सीएनसी (कम्प्यूटरीकृत संख्यात्मक नियंत्रण) मशीन है जो दिए गए डिजिटल निर्देशों के आधार पर संचालित होती है। जैसा कि नाम से पता चलता है, यह काटने के उपकरण और वर्कपीस को पांच अक्षों, अर्थात् एक्स, वाई, जेड, ए और बी दिशाओं में घुमा या घुमा सकता है। ये X, Y और Z दिशाओं में तीन रैखिक गतियाँ हैं और A और B दिशाओं में दो रोटरी गतियाँ हैं। मशीन सटीक रूप से इच्छित भागों का निर्माण करती है और जटिल संरचनाएं तैयार कर सकती है। इसके अतिरिक्त, एकल ऑपरेशन में डेटाम घटकों को बनाने के लिए 5-अक्ष मशीनों को (जीडी एंड टी कॉल-आउट) प्रणाली के साथ त्वरित किया जाता है। साथ ही, यह तकनीक सेटअप की संख्या और अत्यधिक मैन्युअल श्रम आवश्यकताओं को कम करती है। अक्ष के संबंध में;

● ए-अक्ष आमतौर पर एक्स-अक्ष दिशा में मुड़ता है, जिससे उपकरण को कोण दिया जा सकता है।

● संरचना के ऊर्ध्वाधर अक्ष पर घुमाव को सक्षम करने के लिए बी-अक्ष वाई-अक्ष के चारों ओर घूमता है।

● जटिल ऑपरेशन में कोण में परिवर्तन -120 से 120 डिग्री तक हो सकता है।

● Z-अक्ष का उपयोग ऊर्ध्वाधर समतल गतिविधियों में किया जाता है और इसलिए, गहराई को नियंत्रित करता है।

● यह मशीन-जटिल 3डी आकृतियों और आकृतियों को संभव बनाता है क्योंकि वर्कपीस एक साथ सभी दिशाओं में घूम सकता है।

तथापि, 5-अक्ष मशीनें एयरोस्पेस, ऑटोमोटिव और चिकित्सा उद्योगों में लागू किया जाता है। वे +/-0.005'' तक के छोटे सहनशीलता वाले हिस्सों के निर्माण में सहायता करते हैं। 5-अक्ष सीएनसी मशीनों को सर्वोत्तम ढंग से संचालित करने के लिए विभिन्न चरण हैं।

प्रक्रिया भाग का एक आभासी 3डी मॉडल तैयार करने के साथ शुरू होती है। इंजीनियर और डिज़ाइनर सॉलिडवर्क्स या ऑटोडेस्क इन्वेंटर जैसे कंप्यूटर-एडेड डिज़ाइन सॉफ़्टवेयर का उपयोग करते हैं। 3डी मॉडल पूर्ण पैमाने पर सभी आयामों और विशेषताओं के साथ इच्छित भाग की नकल करता है। सीएडी सॉफ्टवेयर किसी हिस्से का वास्तविक उत्पादन करने से पहले उसे देखने में भी सहायक होता है। इस स्तर पर, डिज़ाइनर डिज़ाइन में सुधार और समायोजन कर सकता है। आगे की सीएनसी मशीनिंग के लिए 3डी मॉडल की उच्च परिशुद्धता आवश्यक है। पूर्ण मॉडल को फिर एक फ़ाइल प्रारूप में निर्यात किया जाता है जिसे अन्य प्रोग्राम संसाधित कर सकते हैं। इस मॉडल का उपयोग वर्कपीस पर की जाने वाली वास्तविक मशीनिंग प्रक्रिया के लिए एक गाइड के रूप में किया जाता है।

फिर हिस्से का 3डी सीएडी मॉडल सीएएम सॉफ्टवेयर में स्थानांतरित कर दिया जाता है। सीएएम सॉफ्टवेयर 3डी मॉडल को जी-कोड में अनुवादित करता है। जी-कोड कंप्यूटर भाषा में लिखे गए निर्देशों का एक सेट है जिसका उपयोग मशीनिंग में किया जाता है। कोड में फ़ीड दर, गति और टूल पथ की जानकारी होती है। जी-कोड मशीनिंग प्रक्रियाओं में सटीक और मानक संचालन प्रदान करता है। यह कदम वास्तविक डिज़ाइन और डिज़ाइन के भौतिक कार्यान्वयन के बीच के अंतर को कम करने में मदद करता है। मॉडल पर उचित मशीनिंग करने के लिए मॉडल को जी-कोड में ठीक से परिवर्तित करना महत्वपूर्ण है।

जी-कोड एक्स, वाई और जेड दिशाओं के साथ काटने वाले उपकरण की गति निर्धारित करता है। यह ए और सी दिशाओं में वर्कटेबल की गति को भी नियंत्रित करता है। फिर सीएनसी मशीन इन निर्देशों को अक्षरशः लागू करती है। जी-कोड की प्रत्येक पंक्ति मशीन की एक विशेष क्रिया या गति से जुड़ी होती है। कोड यह भी सुनिश्चित करता है कि उपकरण ठीक से काम कर रहा है और झटकेदार नहीं है। इसके अलावा, यह जटिल रूपों और विशेषताओं को विकसित करने में मदद करता है। निर्देश एक के बाद एक क्रियान्वित किये जाते हैं। सही परिणाम प्राप्त करने के लिए जी-कोड को सही ढंग से प्रोग्राम करना महत्वपूर्ण है।

फिर सीएनसी मशीन में दिए गए जी-कोड के अनुसार मशीनिंग शुरू हो जाती है। भाग बनाने के लिए काटने का उपकरण नियोजित पथों पर घूमता है। भाग के विभिन्न पक्षों तक पहुंच को सक्षम करने के लिए कार्य तालिका को घुमाया जा सकता है। भौतिक उन्मूलन के संदर्भ में सर्वोत्तम परिणामों की गारंटी के लिए यह गति समानांतर में हासिल की जाती है। मशीन की उच्च परिशुद्धता पूरी प्रक्रिया की विशेषता बताती है। सेंसर और फीडबैक सिस्टम मशीनिंग ऑपरेशन की निगरानी करते हैं। यह सुनिश्चित करने के लिए कि रीडिंग यथासंभव सटीक हो, सुधार स्वचालित रूप से किए जाते हैं। अंतिम भाग डिजाइनर के इरादे के अनुसार सटीक माप के लिए बनाया गया है।

5-अक्ष मशीनिंग का अनुकूलन पूरी तरह से योजना बनाने और सबसे प्रभावी तकनीकों के उपयोग के बारे में है। आपके 5-अक्ष मशीनिंग परिचालनों से अधिकतम लाभ प्राप्त करने में आपकी सहायता के लिए यहां प्रमुख रणनीतियाँ दी गई हैं:

3-अक्ष- और 5-अक्ष मशीनिंग के बीच निर्णय लेने के लिए यथासंभव अधिक जानकारी एकत्र करें। सुनिश्चित करें कि आपके ग्राहक द्वारा आपको दिया गया डेटा सटीक है। यह निर्धारित करने के लिए भाग को ध्यान से देखें कि सटीकता के आवश्यक स्तर को प्राप्त करने के लिए प्रीटेस्ट आयोजित करना आवश्यक है या नहीं। यह निर्धारित करने के लिए लागत मूल्यांकन करें कि कौन सी मशीनिंग तकनीक सस्ती हैं। इसका मतलब यह है कि उचित प्रारंभिक योजना सही निर्णय लेने में सहायता करती है।

सुनिश्चित करें कि सिमुलेशन सॉफ्टवेयर को सीएडी सिस्टम से मशीन में ले जाने से पहले प्रक्रियाओं की जांच करने के लिए अनुकूलित किया गया है। सिमुलेशन हस्तक्षेप के उन क्षेत्रों को निर्धारित करने में मदद करता है जो 5-अक्ष मशीनिंग में आसानी से कल्पना योग्य नहीं हैं। सॉफ़्टवेयर उपकरण की लंबाई, हस्तक्षेप और भाग के आकार को सटीक रूप से नियंत्रित कर सकता है। ऐसी रणनीति गलतियों को सुधारने पर खर्च होने वाला बहुत सारा पैसा बचाती है और दक्षता की गारंटी देती है।

अपनी वर्कहोल्डिंग रणनीति को संशोधित करें और उन तरीकों का उपयोग करें जो सेटअप और हैंडलिंग संचालन की संख्या को कम करते हैं। नवीन वर्कहोल्डिंग समाधानों द्वारा भाग के सभी पक्षों तक अधिक पहुंच प्राप्त की जाती है, जिससे उत्पादन उत्पादन बढ़ता है। आधुनिक तरीके आपके उत्पादों की सटीकता और सामान्य गुणवत्ता में सुधार करते हैं। कार्य-धारण प्रक्रिया को अनुकूलित करने से उत्पादकता में काफी हद तक वृद्धि हो सकती है।

ऐसे उपकरण चुनें जो 5-अक्ष मशीनिंग के लिए बने हों, विशेष रूप से उच्च गति संचालन के लिए। विचार यह है कि भाग के अंतिम चरण को यथासंभव स्वचालित बनाया जाए। उचित उपकरण काम को आसान बनाते हैं और जिन उत्पादों पर काम किया जा रहा है, उनके लिए गुणवत्तापूर्ण फिनिश तैयार करते हैं। मशीनिंग संचालन करते समय विशेष उपकरणों के उपयोग से आपके काम के परिणामों में महत्वपूर्ण सुधार हो सकता है।

इसके बाद, प्रत्येक भाग की सटीकता बढ़ाने के लिए गतिज विश्लेषण किया जाएगा। यह विश्लेषण आपको कुल्हाड़ियों के घूर्णन बिंदुओं के सापेक्ष काटने वाले उपकरण के सिरों के अभिविन्यास को निर्धारित करने में सहायता करता है। बेहतर परिणामों के लिए सटीक अनुप्रयोगों से पहले गतिज विश्लेषण किया जाना चाहिए। यह मशीनिंग प्रक्रिया को बढ़ाने और वांछित विशिष्टताएँ प्राप्त करने में मदद करता है।

प्रौद्योगिकी में प्रगति के कारण 5-अक्ष मशीनिंग के अनुप्रयोग में वृद्धि देखी गई है। मशीनिंग उपकरण का चयन किये जाने वाले कार्य और निर्धारित उत्पादन लक्ष्यों के आधार पर किया जाता है। सुनिश्चित करें कि आप ग्राहकों की अपेक्षाओं को स्थापित करने और सबसे उपयुक्त मशीन का निर्धारण करने के लिए उनके साथ मिलकर काम करें। यह सुनिश्चित करने के लिए कि कोई बाज़ार में प्रासंगिक है, वर्तमान तकनीक के साथ स्वयं को अपडेट करना महत्वपूर्ण है।

सभी आवश्यक डेटा जमा करना, सिमुलेशन प्रोग्राम का उपयोग करना, वर्कहोल्डिंग के लिए नया दृष्टिकोण विकसित करना, सबसे उपयुक्त टूल का चयन करना और गतिज मापदंडों की गणना करना ऐसे कदम हैं जिन्हें उठाया जाना चाहिए। तकनीकी समाधान अपनाने और ग्राहक की जरूरतों की सराहना करने से हर समय गुणवत्तापूर्ण सेवाएं प्रदान करने में मदद मिलती है।

आइए इन दो शैलियों के बीच अंतर का मूल्यांकन करें;

ट्रूनियन-शैली 5-अक्ष सीएनसी मशीनें एक्स अक्ष के चारों ओर घूमने वाली ए अक्ष और जेड अक्ष के चारों ओर घूमने वाली सी अक्ष के साथ काम करती हैं। यह व्यवस्था मशीन हेड को ठीक करने में सक्षम बनाती है जबकि टेबल रोटरी अक्षों को पूरा करने के लिए अनुवादित होती है। यह क्षमता और थ्रूपुट में, मशीन के सिर को हिलाए बिना विध्रुवित करने की क्षमता में और भाग के जटिल आकार के लिए आवश्यक अंडरकटिंग में अच्छा प्रदर्शन करता है।

इसके विपरीत, स्विवेल रोटेट शैली में बी-अक्ष का वाई-अक्ष के चारों ओर घूमना और सी-अक्ष का ज़ेड-अक्ष के चारों ओर घूमना शामिल है। मशीनिंग प्रक्रिया के दौरान, तालिका क्षैतिज रहती है। यह सेटअप महत्वपूर्ण भागों को मशीन करने में मदद करता है और मशीनिंग दर को बढ़ाने के लिए छोटे उपकरणों का उपयोग करता है।

5-अक्ष सीएनसी मशीनें उन प्रक्रियाओं में उपयुक्त हैं जिनके संचालन की गति और अनुकूलन की आवश्यकता होती है। ये मशीनें कई प्रकार की होती हैं, और रोटरी कुल्हाड़ियों की स्थिति मुख्य रूप से प्रकार निर्धारित करती है।

इस 5-अक्ष सीएनसी मशीन प्रकार में, रोटरी अक्ष मशीन के शीर्ष में समाहित होते हैं। यह डिज़ाइन उपकरण के मशीन के स्पिंडल हेड के संपर्क में आने की संभावना को कम कर देता है क्योंकि 5-अक्ष कॉन्फ़िगरेशन किसी अन्य टेबल पर किया जाता है। मशीनिंग प्रक्रिया में शीर्ष को घूर्णी या अनुवादात्मक तरीके से घुमाना शामिल होता है जबकि टेबल को वर्कपीस का समर्थन करने के लिए तय किया जाता है।

हेड/हेड सीएनसी मशीनें बड़े हिस्सों का उत्पादन करने में बहुत कुशल हैं क्योंकि वे ऑपरेशन के दौरान किसी विशिष्ट वस्तु के बारे में घूम सकती हैं। हालाँकि, इस डिज़ाइन में रोटरी अक्षों के साथ सीमा के संबंध में सीमाएँ हो सकती हैं।

दूसरी ओर, टेबल/हेड कॉन्फ़िगरेशन में रोटरी अक्ष हेड और टेबल पर स्थित होते हैं। सिर में एक रोटरी अक्ष होता है, और घटक की स्थिति के कारण, इसमें न्यूनतम गति होती है। हालाँकि, टेबल पर रोटरी अक्ष किसी भी दिशा में स्वतंत्र रूप से घूमता है, जिससे सामग्री पर इस प्रकार के संचालन को अंजाम देना आसान हो जाता है।

टेबल/हेड सेटअप का दूसरा लाभ यह है कि इसमें हमेशा भागों का संचलन होता रहता है; इसलिए, बकबक जैसी समस्याएं होने की संभावना कम होती है। फिर भी, मेज पर रोटरी अक्ष की एक सीमा है, जो कुशलतापूर्वक निर्मित किए जा सकने वाले भागों के प्रकार को सीमित करती है।

इन कॉन्फ़िगरेशन का उद्देश्य मशीनिंग कार्यों के सटीक और प्रभावी निष्पादन के लिए इष्टतम समाधान प्रदान करने के लिए विनिर्माण क्षेत्र में विभिन्न आवश्यकताओं को पूरा करना है।

5-अक्ष सीएनसी मशीनिंग कई फायदे प्रदान करती है जो इसे आधुनिक विनिर्माण में अपरिहार्य बनाती है। यहां 5-अक्ष सीएनसी मशीनिंग के कुछ फायदे दिए गए हैं जो इसे समकालीन विनिर्माण उद्योग में आवश्यक प्रौद्योगिकियों में रखते हैं:

1. सुव्यवस्थित सेटअप और संचालन: यह पारंपरिक मशीनिंग तकनीकों से भिन्न है, जिसमें एक भाग के निर्माण के लिए कई सेटों की आवश्यकता होती है; 5-अक्ष सीएनसी मशीनिंग वर्कपीस के पांच चेहरों पर एक साथ काम कर सकती है। इससे सेट अप करने में लगने वाला समय कम हो जाता है और एक ही बार में जटिल आकृतियाँ बनाने में मदद मिलती है।

2. जटिल आकृतियों में बहुमुखी प्रतिभा: 5-अक्ष मशीनिंग में अतिरिक्त अक्ष होते हैं; इन अक्षों के साथ, मशीन उन स्थितियों और तलों तक पहुँच सकती है जहाँ छोटे अक्ष नहीं पहुँच सकते। यह क्षमता उन उद्योगों में फायदेमंद है जहां हिस्से की ज्यामिति बहुत जटिल है।

3. बढ़ी हुई सटीकता और स्थिरता: क्योंकि ऐसे कुछ बिंदु हैं जहां मैन्युअल समायोजन और सेटअप किए जा सकते हैं, 5-अक्ष सीएनसी मशीनें संभवतः मशीनिंग प्रक्रिया में सही हो जाएंगी। इससे बाद के विनिर्माण कार्यों के लिए समान गुणवत्ता और आयामों के हिस्सों का निर्माण होता है।

4. कुशल सामग्री निष्कासन: ऐसा इसलिए है क्योंकि मशीनिंग प्रक्रिया के दौरान अधिकतम उपकरण उपयोग संभव है, जिसके परिणामस्वरूप उच्च काटने की गति और सामग्री हटाने की दर होती है। ऐसी दक्षता चक्र समय और विनिर्माण लागत जैसे मापदंडों में परिलक्षित होती है।

5. सुपीरियर सतह फ़िनिश: इस प्रकार, क्योंकि वर्कपीस हमेशा काटने के उपकरण के बारे में अच्छी स्थिति में होता है, 5-अक्ष मशीनिंग बेहतर सतह फिनिश प्रदान करती है। इसका मतलब यह है कि किसी अन्य परिष्करण प्रक्रिया को करने की आवश्यकता नहीं है, जिससे लागत और समय में कटौती होती है।

6. लागत-प्रभावशीलता और उत्पादकता: 5-अक्ष सीएनसी मशीनिंग शुरुआती चरणों में महंगी हो सकती है, लेकिन लंबे समय में, यह सस्ता है क्योंकि सेट-अप समय समाप्त हो गया है, उपकरणों का चक्र समय लंबा है, और बहुत कम या कोई स्क्रैप नहीं है। यह कुल उत्पादन को भी बढ़ाता है क्योंकि यह एक साथ कई चरणों में उत्पादन कर सकता है।

इसी प्रकार, अन्य विनिर्माण तकनीकों की तरह, 5-अक्ष सीएनसी मशीनिंग के भी अपने फायदे हैं।

1. उच्च प्रारंभिक निवेश: प्रारंभिक सेटअप के लिए 5-अक्ष सीएनसी मशीन प्राप्त करना और कर्मियों को मशीन का उपयोग करने के तरीके के बारे में शिक्षित करना महंगा है। हालाँकि, अन्य मशीनिंग प्रौद्योगिकियों के लिए, प्रारंभिक चरण में हार्डवेयर, सॉफ़्टवेयर और प्रशिक्षण लागत अधिक हो सकती है।

2. जटिल प्रोग्रामिंग आवश्यकताएँ: जैसा कि देखा गया है, 5-अक्ष सीएनसी मशीन पर काम करने का मतलब अंतरिक्ष आयामों और उपकरणों का पालन करना है। इस प्रकार, उपकरणों के अंतरिक्ष आयामों और पथों को परिभाषित करना आवश्यक है। बेहतर परिणामों के लिए, किसी को सीएडी/सीएएम सॉफ्टवेयर और मशीनों की कार्यप्रणाली का पर्याप्त ज्ञान होना चाहिए।

3. कुशल श्रमिक की आवश्यकता: हालाँकि, यह ध्यान दिया जाना चाहिए कि 5-अक्ष सीएनसी मशीन के साथ काम योग्य कर्मियों द्वारा किया जाता है। सक्षम कर्मचारियों को प्राप्त करने और प्रबंधित करने की प्रक्रिया कभी-कभी एक चुनौती हो सकती है, इसलिए उच्च परिचालन लागत होती है।

4. मशीन उपयोग चुनौतियाँ: इसका सर्वोत्तम लाभ उठाने के लिए, व्यक्ति को 5-अक्ष सीएनसी मशीन के सभी अक्षों से भली-भांति परिचित होना चाहिए। इसके परिणामस्वरूप मशीन को प्रशिक्षण या प्रोग्रामिंग प्रदान नहीं किया जा सकेगा; इसलिए, मशीन का कम उपयोग हो सकता है।

5. रखरखाव और सेवा आवश्यकताएँ: यह भी ध्यान दिया जाना चाहिए कि 5-अक्ष सीएनसी मशीनों पर लगे कुल्हाड़ियों के कारण, उनके खराब होने का खतरा अधिक हो सकता है और इस प्रकार उन्हें बार-बार सर्विसिंग और समायोजन की आवश्यकता हो सकती है। यह परिचालन व्यय और समय के अंतर्गत है जिसका उपयोग उत्पादन में किया जा सकता था यदि सामग्री का प्रबंधन कुशल होता।

6. विशिष्ट अनुप्रयोगों के लिए अनुकूलन: हालाँकि, किसी को यह ध्यान रखना होगा कि 5-अक्ष मशीनिंग आम तौर पर प्रभावी होती है; हालाँकि, इसका उपयोग सभी प्रकार के भागों या सामग्रियों के लिए नहीं किया जा सकता है। निम्नलिखित कारणों से कुछ ज्यामिति या भौतिक गुण पारंपरिक रूप से मशीन के लिए जटिल हो सकते हैं।

5-अक्ष सीएनसी मशीनिंग मुख्य रूप से वहां लागू की जाती है जहां भाग के लिए जटिल आकार और रूपरेखा प्राप्त करना आवश्यक होता है। 5-अक्ष मशीनिंग का उपयोग करके मशीनीकृत किए जाने वाले कुछ घटकों में निम्नलिखित शामिल हैं:

विशेष आकार के हिस्से

पारंपरिक प्रक्रियाओं के माध्यम से बिंदुओं, सतहों और रेखाओं जैसे जटिल ज्यामिति वाले अवतल भागों की मशीनिंग में समान बल लागू नहीं किया जा सकता है। हालाँकि, 5-अक्ष मशीनिंग मल्टी-स्टेशन बिंदुओं का उपयोग करके इसे अधिक सुलभ और सटीक बनाती है, जिससे ऐसी आकृतियों को काटना आसान हो जाता है।

बॉक्स प्रकार के हिस्से

जब बॉक्स के आकार के भागों की मशीनिंग की बात आती है तो पारंपरिक मशीनिंग प्रथाएं बहुत अधिक मांग वाली होती हैं क्योंकि इसमें कई क्लैम्पिंग और संरेखण होते हैं। 5-अक्ष मशीन एक साथ कई विमानों पर काम कर सकती है, जो इन बॉक्स-प्रकार के घटकों को बनाते समय फायदेमंद है।

डिस्क के हिस्से

5-अक्ष सीएनसी मशीनिंग यूएवी (मानवरहित हवाई वाहन) में उपयोग किए जाने वाले भागों के लिए बिल्कुल सही है। यह प्लेट भागों के प्रसंस्करण के लिए विशेष रूप से उपयुक्त है, विशेष रूप से अंत-चेहरे या रेडियल वितरण छेद के लिए। यह मोटर कवर बनाने के लिए भी आदर्श है। मशीन में छेदों की स्थिति यह निर्धारित करती है कि क्षैतिज या ऊर्ध्वाधर मशीनिंग केंद्र का उपयोग किया जाएगा या नहीं।

जटिल सतही हिस्से

ऑटोमोटिव, समुद्री और ऊर्जा उद्योगों को सतही फिनिश वाले भागों की आवश्यकता होती है जो सामान्य सीएनसी मशीनों द्वारा प्राप्त नहीं किया जा सकता है। 5-अक्ष मशीनिंग का उपयोग गोलाकार, टरबाइन इंजन ब्लेड, समुद्री प्रोपेलर और इम्पेलर जैसे भागों के उत्पादन में किया जाता है। यह मशीन के कई अक्षों द्वारा संभव हुआ है जो ऐसी सतहों को बनाने में सक्षम बनाता है।

सीएनसीयांगसेन एयरोस्पेस, मेडिकल और इलेक्ट्रॉनिक्स उद्योगों को उच्च गुणवत्ता वाली 5-अक्ष सीएनसी मशीनिंग सेवाएं प्रदान करता है। हम अपनी उत्पादन लाइन और पेशेवर टीम में तकनीकी प्रगति के कारण टाइटेनियम मिश्र धातु, एयरोस्पेस एल्यूमीनियम, स्टेनलेस स्टील और इंजीनियरिंग प्लास्टिक जैसी विभिन्न सामग्रियों की मशीनिंग कर सकते हैं। इससे बचने के लिए हम आईएसओ 9001 मानकों के अनुरूप आधुनिक तकनीक और गुणवत्ता आश्वासन उपायों का उपयोग करते हैं।

Q1. कैसे हुआ पांच-अक्ष सीएनसी मशीनिंग भाग की सटीकता बढ़ाने में मदद करें?

ये सिस्टम वास्तविक समय में मशीनिंग मापदंडों को नियंत्रित करते हैं, और परिवर्तनशीलता की डिग्री रैखिक आयामों के लिए ±0-005 मिमी और कोणीय विशेषताओं के लिए ±0.1 डिग्री जितनी कम है।

Q2. 5-अक्ष सीएनसी तकनीक की सहायता से किस प्रकार की सामग्री को मशीनीकृत किया जा सकता है?

हमारी विशेषज्ञता टाइटेनियम और इनकोनेल, एल्यूमीनियम मिश्र धातु, स्टेनलेस स्टील और एबीएस, पीएलए, नायलॉन और डेल्रिन जैसे अन्य इंजीनियरिंग-ग्रेड प्लास्टिक जैसी उच्च शक्ति वाली सामग्रियों में है।

Q3. यांगसेन में कौन से सतह फ़िनिश विकल्प उपलब्ध हैं?

उन्नत टूलींग और मशीनिंग प्रौद्योगिकियों के कारण, CNCYangsen Ra 0.4 µm (16 µin) की सतह फिनिश प्रदान कर सकता है। यह क्षमता उच्च रिज़ॉल्यूशन और निम्न पोस्ट-प्रोसेसिंग स्तर वाले अनुप्रयोगों में उपयोगी है।

Q4. सीएनसीयांगसेन 5-अक्ष सीएनसी मशीनिंग में गुणवत्ता कैसे सुनिश्चित करता है?

पर सीएनसीयांगसेनगुणवत्ता नियंत्रण एक ऐसी प्रक्रिया है जहां मशीनिंग प्रक्रिया में कुछ बिंदु पर उत्पाद की जांच की जाती है। हम भागों के माप की जांच करने और यह सुनिश्चित करने के लिए कि वे आवश्यक मानकों को पूरा करते हैं, सीएमएम जैसे अन्य आधुनिक माप उपकरणों का भी उपयोग करते हैं। गुणवत्ता के प्रति यह प्रतिबद्धता अच्छी तरह से तब स्पष्ट होती है जब किसी उत्पाद को बाजार में ले जाने से पहले उसके निरीक्षण के समय तक डिजाइन किया जाता है।