सीएनसी मिलिंग, या कंप्यूटर न्यूमेरिकल कंट्रोल मिलिंग, एक मशीनिंग प्रक्रिया है जो जटिल भागों में सामग्री को सटीक रूप से काटने और आकार देने के लिए कम्प्यूटरीकृत नियंत्रण का उपयोग करती है। एयरोस्पेस, ऑटोमोटिव और मेडिकल जैसे उद्योगों में व्यापक रूप से उपयोग की जाने वाली जटिल और सटीक घटकों का कुशलतापूर्वक उत्पादन करने की क्षमता के कारण यह तकनीक आधुनिक विनिर्माण में आवश्यक है।

घुमावदार सतहों की मिलिंग सपाट या सीधे-किनारे वाली मिलिंग की तुलना में अधिक चुनौतीपूर्ण है। घुमावदार सतहों को वांछित आकृति और फिनिश प्राप्त करने के लिए विशेष तकनीकों और सावधानीपूर्वक योजना की आवश्यकता होती है। ये सतहें आमतौर पर टरबाइन ब्लेड, ऑटोमोटिव पार्ट्स और मेडिकल इम्प्लांट जैसे उन्नत घटकों में पाई जाती हैं।

यह लेख सीएनसी मिलिंग घुमावदार सतहों की विशिष्ट चुनौतियों और तकनीकों पर केंद्रित है। इसका उद्देश्य आपको घुमावदार सतहों की मिलिंग में महारत हासिल करने, सटीक और उच्च गुणवत्ता वाले भागों का उत्पादन करने की आपकी क्षमता को बढ़ाने में मदद करने के लिए व्यावहारिक अंतर्दृष्टि और विस्तृत जानकारी प्रदान करना है।

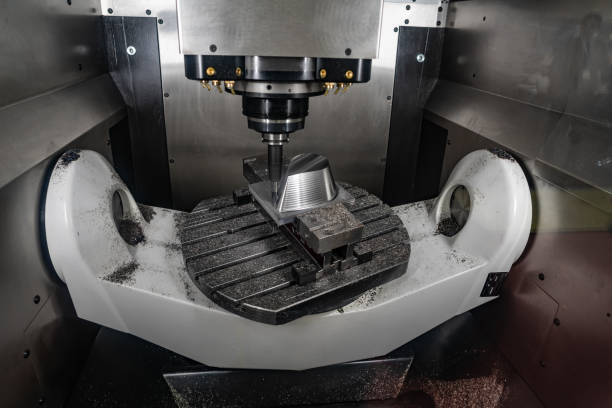

सीएनसी मिलिंग, या कंप्यूटर न्यूमेरिकल कंट्रोल मिलिंग, एक मशीनिंग प्रक्रिया है जहां सामग्री को सटीक घटकों में आकार देने के लिए कम्प्यूटरीकृत नियंत्रण सीधे कटिंग टूल्स को नियंत्रित करता है। यह प्रक्रिया मैनुअल मिलिंग से विकसित हुई, जहां मशीनिस्ट हाथ से मिलिंग मशीनें चलाते थे। 1960 और 1970 के दशक में सीएनसी प्रौद्योगिकी के आगमन के साथ, मिलिंग मशीनें स्वचालित हो गईं, जिससे उत्पादित भागों की सटीकता, दक्षता और जटिलता में उल्लेखनीय वृद्धि हुई।

सीएनसी मिलिंग मशीनों के प्रमुख घटकों में सीएनसी नियंत्रक शामिल है, जो डिजिटल निर्देशों की व्याख्या करता है; धुरी, जो काटने के उपकरण को पकड़ती और घुमाती है; और कार्य-मेज, जहां सामग्री सुरक्षित है। अतिरिक्त घटक जैसे कूलिंग सिस्टम, टूल चेंजर और बाड़े मशीन की कार्यक्षमता और प्रदर्शन को बढ़ाते हैं।

ये कई प्रकार के होते हैं सीएनसी मिलिंग मशीनें, प्रत्येक अलग-अलग अनुप्रयोगों के लिए उपयुक्त है:

● लंबवत मिलिंग मशीनें: इन मशीनों में एक लंबवत उन्मुख धुरी होती है, जो ऊपर और नीचे चलती है। वे सपाट सतहों और सरल ज्यामिति के लिए आदर्श हैं।

● क्षैतिज मिलिंग मशीनें: इन मशीनों में क्षैतिज रूप से उन्मुख स्पिंडल होता है, जो भारी और अधिक जटिल वर्कपीस की मिलिंग की अनुमति देता है। इनका उपयोग अक्सर खांचे और खांचे काटने के लिए किया जाता है।

● मल्टी-एक्सिस सीएनसी मशीनें: ये उन्नत मशीनें स्पिंडल और वर्कपीस को कई अक्षों (आमतौर पर 3 से 5 अक्षों) में घुमा सकती हैं, जिससे घुमावदार सतहों के साथ जटिल और जटिल भागों के निर्माण की अनुमति मिलती है।

विभिन्न अनुप्रयोगों के लिए कई मौलिक मिलिंग ऑपरेशन आवश्यक हैं:

● फेस मिलिंग: इसमें स्पिंडल अक्ष के लंबवत एक सपाट सतह को काटना शामिल है। इसका उपयोग वर्कपीस के शीर्ष पर एक चिकनी, सपाट फिनिश बनाने के लिए किया जाता है।

● परिधीय मिलिंग: स्लैब मिलिंग के रूप में भी जाना जाता है, यह ऑपरेशन वर्कपीस के किनारे को काटने वाले उपकरण की धुरी के साथ मशीनीकृत सतह के समानांतर काटता है। इसका उपयोग लंबे, सीधे कट और आकृति बनाने के लिए किया जाता है।

● मिलिंग समाप्त करें: स्लॉट, पॉकेट और जटिल आकृति बनाने के लिए एंड मिल कटर का उपयोग करता है। काटने का उपकरण वर्कपीस की सतह पर लंबवत एक अक्ष पर घूमता है, जिससे जटिल आकृतियों को सटीक रूप से काटने की अनुमति मिलती है।

सीएनसी मिलिंग में, घुमावदार सतहों को तीन मुख्य प्रकारों में वर्गीकृत किया जा सकता है:

● अवतल सतहें: ये अंदर की ओर मुड़ने वाली सतहें हैं जो एक कटोरे या खोखले आकार जैसी होती हैं। अवतल सतहों की मिलिंग के लिए चिकनी और सटीक रूपरेखा सुनिश्चित करने के लिए सटीक नियंत्रण की आवश्यकता होती है, जिसका उपयोग अक्सर मोल्ड और टरबाइन ब्लेड जैसे घटकों में किया जाता है।

● उत्तल सतहें: ये गुंबद या उभार के समान बाहर की ओर मुड़ने वाली सतहें हैं। उत्तल सतहों पर लगातार फिनिश हासिल करना चुनौतीपूर्ण हो सकता है, लेकिन वे गियर दांतों और कुछ ऑटोमोटिव घटकों जैसे हिस्सों में आम हैं।

● जटिल 3डी सतहें: ये सतहें कई वक्रों और कोणों को जोड़ती हैं, जिससे जटिल ज्यामिति बनती हैं। उदाहरणों में एयरोस्पेस और ऑटोमोटिव उद्योगों में गढ़े गए हिस्से शामिल हैं, जहां सौंदर्य और कार्यात्मक परिशुद्धता दोनों महत्वपूर्ण हैं।

विभिन्न उद्योगों में घुमावदार सतह मिलिंग आवश्यक है, जो उच्च परिशुद्धता और उच्च प्रदर्शन वाले घटकों के उत्पादन में योगदान करती है:

● एयरोस्पेस घटक: एयरोस्पेस में टरबाइन ब्लेड, एयरफ़ॉइल और धड़ घटकों जैसे भागों के लिए घुमावदार सतहें प्रचलित हैं। सटीक मिलिंग यह सुनिश्चित करती है कि ये हिस्से सख्त वायुगतिकीय और प्रदर्शन मानकों को पूरा करते हैं।

● स्वचालित भाग: बॉडी पैनल से लेकर इंजन घटकों तक, ऑटोमोटिव उद्योग घुमावदार सतह मिलिंग पर निर्भर करता है ताकि ऐसे हिस्सों का उत्पादन किया जा सके जो कार्यात्मक और सौंदर्यपूर्ण रूप से सुखदायक हों।

● चिकित्सा प्रत्यारोपण: कस्टम प्रत्यारोपण, जैसे कूल्हे जोड़ों और दंत प्रत्यारोपण, में अक्सर जटिल घुमावदार सतहें होती हैं जो मानव शरीर के भीतर सटीक रूप से फिट होनी चाहिए। सीएनसी मिलिंग आवश्यक सटीकता और जैव अनुकूलता सुनिश्चित करती है।

● उपभोक्ता इलेक्ट्रॉनिक्स: स्मार्टफोन और लैपटॉप जैसे आधुनिक इलेक्ट्रॉनिक उपकरणों के चिकने और एर्गोनोमिक डिज़ाइन में अक्सर घुमावदार सतहें शामिल होती हैं। मिलिंग इन चिकनी, आकर्षक आकृतियों के उत्पादन की अनुमति देती है।

घुमावदार सतहों की मिलिंग कई चुनौतियाँ प्रस्तुत करती है जिन पर सावधानीपूर्वक विचार करने और उन्नत तकनीकों की आवश्यकता होती है:

● टूलपाथ जेनरेशन: घुमावदार सतहों की मिलिंग के लिए एक प्रभावी टूलपाथ बनाना जटिल है। लगातार और सटीक सामग्री हटाने को सुनिश्चित करने के लिए टूलपाथ को वक्रों के अलग-अलग कोणों और गहराई को ध्यान में रखना चाहिए।

● सतही फिनिश गुणवत्ता: अलग-अलग कोणों और सहज बदलाव की आवश्यकता के कारण घुमावदार सतहों पर उच्च गुणवत्ता वाली सतह फिनिश प्राप्त करना मुश्किल हो सकता है। दोषरहित फिनिश के लिए कटिंग मापदंडों को अनुकूलित करना और सही उपकरणों का उपयोग करना महत्वपूर्ण है।

● उपकरण का घिसना और टूटना: घुमावदार सतहों को मिलाने से संपर्क कोणों और बलों में निरंतर परिवर्तन के कारण काटने वाले उपकरणों पर असमान घिसाव हो सकता है। इससे उपकरण समय से पहले खराब हो सकता है या टूट सकता है, जिससे गुणवत्ता और दक्षता दोनों प्रभावित हो सकती है। इन मुद्दों को कम करने के लिए नियमित निगरानी और उचित उपकरण चयन आवश्यक है।

घुमावदार सतहों की सफल सीएनसी मिलिंग के लिए सही कटिंग टूल का चयन करना महत्वपूर्ण है। प्रत्येक उपकरण प्रकार में विशिष्ट अनुप्रयोगों के लिए उपयुक्त अद्वितीय विशेषताएं होती हैं:

● बॉल नोज एंड मिल्स: इन उपकरणों में एक अर्धगोलाकार सिरा होता है, जो उन्हें जटिल 3डी आकृति और घुमावदार सतहों की मशीनिंग के लिए आदर्श बनाता है। गोल टिप उपकरण के निशान के जोखिम को कम करती है और एक चिकनी फिनिश सुनिश्चित करती है, जो उन्हें जटिल मोल्ड गुहाओं, डाई आकृतियों और एयरोस्पेस घटकों के लिए एकदम सही बनाती है।

● बुल नोज़ एंड मिल्स: गोल कोनों के साथ एक सपाट सिरे की विशेषता, बुल नोज एंड मिल्स रफिंग और फिनिशिंग दोनों कार्यों के लिए उपयोगी हैं। गोलाकार किनारे तनाव सांद्रता को कम करने में मदद करते हैं, खड़ी या गहरी घुमावदार सतहों पर मशीनिंग करते समय उपकरण टूटने की संभावना को कम करते हैं।

● पतला अंत मिलें: पतला अंत मिलों में एक शंक्वाकार आकार होता है, जो अधिक ताकत और कठोरता प्रदान करता है, जो उन्हें गहरी गुहाओं और घुमावदार सतहों पर जटिल विवरणों की मिलिंग के लिए आदर्श बनाता है। इन उपकरणों का उपयोग अक्सर मोल्ड बनाने और सटीक और स्थिर कटिंग की आवश्यकता वाले अन्य अनुप्रयोगों में किया जाता है।

उपकरण सामग्री और कोटिंग्स की पसंद प्रदर्शन, उपकरण जीवन और सतह खत्म गुणवत्ता में महत्वपूर्ण भूमिका निभाती है:

● हाई-स्पीड स्टील (एचएसएस): एचएसएस उपकरण टिकाऊ और सख्त होते हैं, जो उन्हें सामान्य प्रयोजन मिलिंग के लिए उपयुक्त बनाते हैं। हालाँकि, वे कार्बाइड उपकरणों की तुलना में तेजी से खराब हो जाते हैं, खासकर जब कठोर सामग्री की मिलिंग करते हैं या उच्च गति वाले संचालन करते हैं।

● कार्बाइड उपकरण: कार्बाइड उपकरण एचएसएस की तुलना में अधिक सख्त और पहनने के लिए प्रतिरोधी होते हैं, जो उन्हें उच्च गति मिलिंग और कठोर सामग्रियों की मशीनिंग के लिए आदर्श बनाते हैं। वे लगातार प्रदर्शन और बेहतर सतह फिनिश सुनिश्चित करते हुए अपनी अत्याधुनिक धार को लंबे समय तक बनाए रखते हैं।

● कोटिंग्स (TiN, TiCN, AlTiN): काटने के औजारों पर लेप लगाने से उनका प्रदर्शन और दीर्घायु बढ़ जाती है। टाइटेनियम नाइट्राइड (TiN) पहनने के प्रतिरोध में सुधार करता है और घर्षण को कम करता है। टाइटेनियम कार्बो-नाइट्राइड (TiCN) बेहतर कठोरता और चिकनाई प्रदान करता है, जो कठोर सामग्रियों के लिए आदर्श है। एल्युमीनियम टाइटेनियम नाइट्राइड (AlTiN) उत्कृष्ट थर्मल स्थिरता और पहनने का प्रतिरोध प्रदान करता है, जो इसे उच्च गति और उच्च तापमान अनुप्रयोगों के लिए उपयुक्त बनाता है।

घुमावदार सतहों की प्रभावी सीएनसी मिलिंग डिजाइन, टूलपाथ जेनरेशन और सिमुलेशन के लिए उन्नत सॉफ्टवेयर पर निर्भर करती है:

● सीएडी सॉफ्टवेयर (सॉलिडवर्क्स, ऑटोकैड): कंप्यूटर-एडेड डिज़ाइन (CAD) सॉफ़्टवेयर का उपयोग मिल्ड किए जाने वाले भागों के विस्तृत 3D मॉडल बनाने के लिए किया जाता है। सॉलिडवर्क्स और ऑटोकैड लोकप्रिय सीएडी प्रोग्राम हैं जो डिजाइनरों को सटीक और जटिल ज्यामिति विकसित करने की अनुमति देते हैं, जो घुमावदार सतहों की मिलिंग के लिए आवश्यक हैं।

● सीएएम सॉफ्टवेयर (मास्टरकैम, फ्यूजन 360): कंप्यूटर-एडेड मैन्युफैक्चरिंग (सीएएम) सॉफ्टवेयर सीएडी मॉडल को टूलपाथ में परिवर्तित करता है सीएनसी मशीनें अनुसरण करना। मास्टरकैम और फ्यूजन 360 व्यापक रूप से उपयोग किए जाने वाले सीएएम प्रोग्राम हैं जो अनुकूली समाशोधन, समोच्च और परिष्करण रणनीतियों सहित घुमावदार सतहों के लिए कुशल और सटीक टूलपाथ उत्पन्न करने के लिए उन्नत सुविधाएं प्रदान करते हैं।

● सिमुलेशन सॉफ्टवेयर: वास्तविक मशीनिंग से पहले, सिमुलेशन सॉफ्टवेयर मिलिंग प्रक्रिया को देखने और अनुकूलित करने में मदद करता है। यह टूल टकराव और अकुशल टूलपाथ जैसे संभावित मुद्दों की पहचान करता है। सीएएम सॉफ़्टवेयर में एकीकृत सिमुलेशन सुविधाएँ, साथ ही स्टैंडअलोन प्रोग्राम, यह सुनिश्चित करने के लिए महत्वपूर्ण हैं कि मिलिंग प्रक्रिया सुचारू रूप से और त्रुटियों के बिना आगे बढ़ेगी।

घुमावदार सतहों की मिलिंग के लिए प्रभावी प्रक्रिया योजना सावधानीपूर्वक डिज़ाइन संबंधी विचारों से शुरू होती है:

● सीएडी मॉडल तैयार करना: एक विस्तृत और सटीक CAD मॉडल तैयार करना पहला कदम है। मॉडल को सटीक आयामों और विशेषताओं के साथ अंतिम उत्पाद का प्रतिनिधित्व करना चाहिए। डिजाइनरों को यह सुनिश्चित करना चाहिए कि सभी घुमावदार सतहें अच्छी तरह से परिभाषित हैं और मॉडल में सभी आवश्यक फ़िललेट्स, रेडी और संक्रमण शामिल हैं। उच्च-रिज़ॉल्यूशन मॉडलिंग मशीनिंग के दौरान विसंगतियों से बचने में मदद करती है और यह सुनिश्चित करती है कि टूलपाथ पीढ़ी सटीक है।

● सतह की निरंतरता और चिकनाई: उच्च गुणवत्ता वाली फिनिश प्राप्त करने के लिए सीएडी मॉडल में सतह की निरंतरता और चिकनाई बनाए रखना महत्वपूर्ण है। डिजाइनरों को मशीनिंग के दौरान समस्याओं का कारण बनने वाले किसी भी असंतुलन, तेज किनारों, या वक्रता में अचानक परिवर्तन की जांच करने और खत्म करने के लिए उन्नत सीएडी टूल का उपयोग करना चाहिए। सतहों के बीच सहज संक्रमण सुनिश्चित करता है कि मिलिंग प्रक्रिया एक सुसंगत और चिकनी फिनिश का उत्पादन कर सकती है।

घुमावदार सतहों की कुशल और सटीक मिलिंग के लिए सही टूलपाथ रणनीति का चयन करना आवश्यक है:

● समानांतर मिलिंग: इस रणनीति में सतह को समानांतर पासों में मशीनिंग करना शामिल है, आमतौर पर एक ही धुरी के साथ। यह अपेक्षाकृत सरल घुमावदार सतहों के लिए सीधा और प्रभावी है। समानांतर मिलिंग एक समान फिनिश प्रदान करती है लेकिन अधिक जटिल ज्यामिति के लिए अतिरिक्त पास की आवश्यकता हो सकती है।

● जेड-लेवल मिलिंग: समोच्च या वॉटरलाइन मिलिंग के रूप में भी जाना जाता है, इस रणनीति में सतह को क्षैतिज परतों या विभिन्न Z-स्तरों पर "स्लाइस" में मिलिंग शामिल है। यह जटिल 3डी सतहों के लिए अत्यधिक प्रभावी है, जो कट की गहराई पर सटीक नियंत्रण की अनुमति देता है और लगातार फिनिश सुनिश्चित करता है। जेड-स्तरीय मिलिंग का उपयोग अक्सर जटिल घुमावदार सतहों पर परिष्करण कार्यों के लिए किया जाता है।

● 3+2 एक्सिस मिलिंग: यह उन्नत रणनीति प्रत्येक कट के लिए वर्कपीस को इष्टतम स्थिति में उन्मुख करने के लिए तीन रैखिक अक्षों और दो घूर्णी अक्षों का उपयोग करती है। यह अधिक जटिल और कुशल टूलपाथ की अनुमति देता है, जिससे कई सेटअप की आवश्यकता कम हो जाती है और सटीकता में सुधार होता है। 3+2 अक्ष मिलिंग जटिल ज्यामिति और अंडरकट्स वाले हिस्सों के लिए आदर्श है, जो अधिक लचीलापन और सटीकता प्रदान करती है।

मिलिंग में स्थिरता और सटीकता के लिए उचित स्थिरता और वर्कहोल्डिंग विधियां आवश्यक हैं:

● क्लैंपिंग के तरीके: आमतौर पर वर्कपीस को सुरक्षित करने के लिए विसेस और क्लैंप का उपयोग किया जाता है। विरूपण को रोकने के लिए समान रूप से वितरित क्लैंपिंग बल महत्वपूर्ण है, खासकर नाजुक घुमावदार सतहों के लिए।

● वैक्यूम फिक्स्चर: ये वर्कपीस को पकड़ने के लिए सक्शन का उपयोग करते हैं, जो पतले या नाजुक हिस्सों के लिए आदर्श हैं। वैक्यूम फिक्स्चर एक समान धारण बल प्रदान करते हैं और स्थिरता और सटीकता सुनिश्चित करते हुए, वर्कपीस के आकार में फिट होने के लिए अनुकूलित किए जा सकते हैं।

● कस्टम जिग्स: विशेष रूप से वर्कपीस के लिए डिज़ाइन किए गए, कस्टम जिग्स अनुरूप समर्थन और संरेखण प्रदान करते हैं। वे विशेष रूप से जटिल या अनियमित आकार वाले भागों के लिए उपयोगी होते हैं, जो सुसंगत और सटीक मशीनिंग बनाए रखते हैं।

घुमावदार सतहों की मिलिंग से पहले, सटीकता और दक्षता सुनिश्चित करने के लिए उचित मशीन सेटअप महत्वपूर्ण है:

● अंशांकन और संरेखण: यह सुनिश्चित करने के लिए कि सभी अक्ष सही ढंग से संरेखित हैं, मशीनों को कैलिब्रेट किया जाना चाहिए। यह टूलपाथ निष्पादन में त्रुटियों को रोकता है और सुनिश्चित करता है कि मिल्ड भाग के आयाम सटीक हैं।

● टूल सेटअप और ऑफसेट: उपकरण सही ढंग से स्थापित होने चाहिए और स्पिंडल के साथ संरेखित होने चाहिए। टूल आयामों की भरपाई करने और मशीनिंग के दौरान सटीक कटिंग गहराई और आकृति सुनिश्चित करने के लिए टूल ऑफसेट सेट किए जाते हैं।

वांछित सतह फिनिश प्राप्त करने और उपकरण की दीर्घायु बनाए रखने के लिए मिलिंग मापदंडों का अनुकूलन आवश्यक है:

● धुरी गति: स्पिंडल की घूर्णन गति काटने की दक्षता और उपकरण जीवन को प्रभावित करती है। उच्च गति का उपयोग आम तौर पर छोटे उपकरणों और नरम सामग्रियों के लिए किया जाता है, जबकि कम गति बड़े उपकरणों और कठिन सामग्रियों के लिए उपयुक्त होती है।

● फीड दर: फ़ीड दर यह निर्धारित करती है कि काटने का उपकरण सामग्री के माध्यम से कितनी तेजी से चलता है। यह मशीनिंग समय, सतह फिनिश और उपकरण घिसाव को प्रभावित करता है। फ़ीड दर को समायोजित करना उपकरण के जीवन और सतह की गुणवत्ता के साथ सामग्री हटाने की दरों को इष्टतम रूप से संतुलित करता है।

● कटौती की गहराई: कट की गहराई प्रत्येक पास में निकाली गई सामग्री की मोटाई को दर्शाती है। यह काटने की शक्ति, उपकरण घिसाव और सतह की फिनिश को प्रभावित करता है। कट की गहराई को अनुकूलित करने से भाग की अखंडता या उपकरण के प्रदर्शन से समझौता किए बिना कुशल सामग्री निष्कासन सुनिश्चित होता है।

संक्षेप में, सीएनसी मिलिंग आधुनिक विनिर्माण का अभिन्न अंग है, जो एयरोस्पेस, ऑटोमोटिव और चिकित्सा क्षेत्रों जैसे उद्योगों में आवश्यक जटिल घटकों के सटीक निर्माण को सक्षम बनाता है।

घुमावदार सतहों की मिलिंग अलग-अलग चुनौतियाँ पेश करती है, जिसमें सटीक रूपरेखा और इष्टतम फिनिश प्राप्त करने के लिए विशेष तकनीकों और सावधानीपूर्वक योजना की आवश्यकता होती है। यह लेख घुमावदार सतहों की सीएनसी मिलिंग में दक्षता बढ़ाने के लिए व्यावहारिक अंतर्दृष्टि प्रदान करता है, जिसमें उन्नत उपकरण, सॉफ्टवेयर और सावधानीपूर्वक प्रक्रिया अनुकूलन के महत्व पर जोर दिया गया है।

● सटीक टूलपाथ प्राप्त करना

● सतही फिनिश गुणवत्ता बनाए रखना

● उपकरण घिसाव का प्रबंधन करना।

चिकनी फिनिश के लिए बॉल नोज एंड मिल्स, रफिंग और फिनिशिंग के लिए बुल नोज एंड मिल्स, और गहरी गुहाओं के लिए टेपर्ड एंड मिल्स।

स्पिंडल गति, फ़ीड दर और कट की गहराई जैसे कटिंग मापदंडों को अनुकूलित करें और उपयुक्त टूलपाथ रणनीतियों का उपयोग करें।

डिजाइन के लिए सॉलिडवर्क्स और ऑटोकैड जैसे सीएडी सॉफ्टवेयर, और टूलपाथ जेनरेशन के लिए मास्टरकैम और फ्यूजन 360 जैसे सीएएम सॉफ्टवेयर।