कंप्यूटर प्रोग्रामिंग के माध्यम से CNC (कंप्यूटर संख्यात्मक नियंत्रण) मशीनें सटीक स्वचालन के साथ विनिर्माण प्रक्रियाओं को नियंत्रित करती हैं। मशीनें पूरे उत्पादन में समान परिणाम देकर मैनुअल नियंत्रण को समाप्त करती हैं। सीएनसी तकनीक को लागू करने वाले उद्योग विशेष रूप से एयरोस्पेस अनुप्रयोगों के लिए इसका उपयोग करते हैं ऑटोमोटिव मैन्युफैक्चरिंग और मेटलवर्किंग जैसे कि काटने और ड्रिलिंग मिलिंग और टर्निंग जैसे संचालन को निष्पादित करने के लिए।

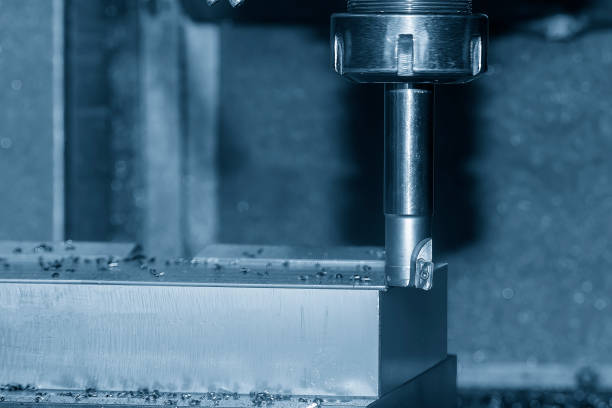

सीएनसी मशीनिंग उपकरण महत्वपूर्ण तत्वों के रूप में काम करते हैं जो प्रक्रिया के दौरान उत्पादन की गुणवत्ता और परिचालन दक्षता दोनों को प्रभावित करते हैं। इनमें अलग -अलग अनुप्रयोग होते हैं जिनमें सामग्री को आकार देने और परिष्करण प्रक्रियाओं के साथ सामग्री काटने में शामिल होते हैं। उपकरणों का उचित चयन विनिर्माण मशीनों को अपने सबसे अच्छे रूप में कार्य करने में सक्षम बनाता है जबकि वे सटीक विनिर्देशों के लिए भागों का उत्पादन करते हैं और भौतिक कचरे को कम करते हैं।

प्रत्येक सीएनसी मशीन व्यक्तिगत मशीनिंग प्रक्रियाओं के लिए विशिष्ट उपकरणों की आवश्यकता होती है। सीएनसी मशीनिंग में टूल में कटिंग इम्प्लिमेंट्स जैसे ड्रिल और एंड मिल्स शामिल हैं जो सामग्री को हटाते हैं और टूलिंग टूल जो लाथिंग ऑपरेशन करते हैं। ड्रिलिंग प्रेसिंग और टर्निंग ऑपरेशंस के दौरान उच्च परिशुद्धता और उत्कृष्ट सतह की गुणवत्ता प्राप्त करने के लिए उपयुक्त उपकरणों का चयन आवश्यक है।

अंत मिल्स आवश्यक CNC मिलिंग घटकों के रूप में कार्य करते हैं क्योंकि वे बहु-दिशात्मक कटिंग संचालन की सुविधा प्रदान करते हैं जो ड्रिल और अन्य उपकरण प्राप्त नहीं कर सकते हैं। अंत मिल्स का चयन सीधे भाग जटिलता के तत्व के लिए लेखांकन करते समय भौतिक विशेषताओं और परिचालन मापदंडों से संबंधित है।

फ्लैट-एंड मिल्स के मुख्य उद्देश्य में फ्लैट सतहों के उत्पादन के साथ-साथ खांचे का निर्माण भी शामिल है। के बीच उपकरण मापते हैं 1/16 " और व्यास में कई इंच। इन काटने के उपकरणों का कार्बाइड निर्माण उन्हें दोनों मशीनिंग चरणों में कार्यात्मक बनाता है। अंत मिलों के बीच की गति में कटौती 100 एसएफएम और 400 एसएफएम सामग्री प्रकार और उपकरण आयामों के आधार पर और बीच की गहराई पर फ़ीड 0.002 "0.020 से" प्रति दांत।

एक गेंद नाक अंत मिल आकार के साथ उपकरण जटिल 3 डी आकृति और जटिल आकृतियों के उत्पादन में एक्सेल। उनका गोल टिप डिज़ाइन बॉल नाक एंड मिल्स को सीधे और घुमावदार दोनों सतहों पर सटीक परिष्करण परिणाम देने की अनुमति देता है। गेंद नाक मिलों के लिए व्यास की सीमा से फैली हुई है 1/32 " तक 2 ”। ये उपकरण 100 से 300 एसएफएम के एक विशिष्ट कटिंग स्पीड बैंड पर काम करते हैं और बीच में फ़ीड दर की आवश्यकता होती है 0.001 "से 0.015 तक" सामग्री कठोरता के आधार पर प्रति दांत।

भागों में beveled किनारों की मशीनिंग प्रक्रिया के लिए Chamfer अंत मिलों की आवश्यकता होती है। Chamfer मिल्स के लिए कोण सीमा से फैली हुई है 15 ° से 90 °। कार्बाइड और एचएसएस सामग्री इन मिलों का निर्माण करती है जो मुख्य रूप से एज-ब्रेकिंग ऑपरेशन और डिब्रेरिंग वर्क के लिए काम करती हैं। टूल कटिंग स्पीड रेंज के भीतर संचालित होते हैं 100 से 300 एसएफएम और फ़ीड दरों को नियोजित करें 0.002 "से 0.012" प्रति दांत।

विभिन्न सामग्रियों में मशीनिंग राउंड छेद को आवश्यक घटकों के रूप में ड्रिलिंग टूल की आवश्यकता होती है। ड्रिल का डिज़ाइन उनके इच्छित एप्लिकेशन के अनुसार भिन्न होता है जो गहराई सामग्री की ताकत और सटीकता की डिग्री के आवश्यक कारकों को निर्धारित करता है।

ट्विस्ट ड्रिल छेद ड्रिल करने के लिए उपयोग किए जाने वाले प्राथमिक ड्रिल प्रकार का प्रतिनिधित्व करते हैं। ट्विस्ट ड्रिल का बिंदु कोण पहुंचता है 118 डिग्री (कठिन सामग्री के लिए 135 डिग्री) और वे व्यास में मौजूद हैं 1/16 "से 3"। कार्बाइड ड्रिल के लिए काटने की गति के बीच गिरावट आती है 90 और 300 एसएफएम जबकि इन उपकरणों के बीच फ़ीड दरों की आवश्यकता होती है 0.003 "से 0.010" प्रति क्रांति। यह ड्रिल प्रकार प्लास्टिक और समग्र सामग्री के अलावा धातुओं को संसाधित करके लचीलापन दिखाता है।

टर्न-आधारित सीएनसी खराद मशीनें कच्चे माल से बेलनाकार भागों और गोलाकार ज्यामिति का उत्पादन करती हैं। सतह की गुणवत्ता और आयामी सटीकता उपकरण कोणों के सही संयोजन और कटिंग इंसर्ट डिजाइन के माध्यम से अपने चरम पर पहुंचती है।

टर्निंग प्रक्रिया हाइब्रिड कार्बाइड और सिरेमिक और सीबीएन सामग्री का उपयोग करने वाले बदली जाने योग्य टिप घटकों के रूप में कार्य करने वाले आवेषण को नियुक्त करती है। मानक संचालन के लिए उपयोग किए जाने वाले कार्बाइड टर्निंग टूल आवेषण विकर्स हार्डनेस वैल्यू से लेकर प्रदर्शित होते हैं 1500 से 2000 एच.वी. सिरेमिक उपकरण उच्च विकर्स कठोरता के स्तर को बनाए रखते हैं 2000-2500 एच.वी. क्योंकि उनकी भंगुर संरचना तेजी से संचालन के दौरान समग्र शक्ति प्रदर्शन को प्रभावित नहीं करती है। सीबीएन आवेषण असाधारण पहनने के प्रतिरोध को प्राप्त करते हैं क्योंकि उनकी कठोरता रेटिंग 4000 एचवी को पार करती है। कार्बाइड आवेषण गति से चलते हैं 150 से 400 एसएफएम लेकिन CBN आवेषण परिचालन गति तक पहुंचते हैं 250 से 600 एसएफएम कठोर सामग्री प्रसंस्करण के लिए।

गन ड्रिल डीप होल ड्रिलिंग के लिए विशेष हैं, अक्सर 300: 1 तक की लंबाई-से-व्यास अनुपात के साथ। ड्रिलिंग उपकरण विशेष इंजीनियरिंग सिद्धांतों का उपयोग निकास चैनलों को एकीकृत करने के लिए करता है जो गहरे छेद संचालन के दौरान चिप हटाने को सामान्य करते हैं। ड्रिलिंग संचालन को छेद की गहराई की विशेषताओं और सामग्री प्रकार के साथ 50 से 200 एसएफएम के बीच गति भिन्नता की आवश्यकता होती है जो सामान्य रूप से अंतिम गति मूल्य का निर्धारण करती है। इन उपकरणों की ड्रिलिंग प्रक्रिया को ज्यामितीय सटीकता के साथ आयामी सटीकता प्रदान करने के लिए प्रति क्रांति 0.002 "और 0.010" के बीच एक फ़ीड दर की आवश्यकता होती है।

रिमर्स का कार्य प्रारंभिक पूर्व-होल बनाने के बाद सटीक सतहों का निर्माण करके ड्रिल किए गए छेद को समाप्त करना है। इस श्रेणी में उपकरण न्यूनतम सहिष्णुता रेटिंग के साथ समायोज्य डिजाइन प्रदान करते हैं जो से विस्तारित होते हैं ± 0.0001 "से ± 0.0005"। कार्बाइड और हाई-स्पीड स्टील बिल्ड रिमर्स फ़ंक्शन से 50 एसएफएम 150 एसएफएम तक सामग्री प्रकार के आधार पर। प्रत्येक रोटेशन के दौरान रिमर्स को 0.001 "और 0.005" के बीच फ़ीड दरों की आवश्यकता होती है।

बोरिंग टूल के मुख्य लक्ष्य में preexisting होल सुविधाओं पर सटीक आयामी परिवर्तन होते हैं। एकत्रित टूल एन्सेम्बल उपयोगकर्ताओं को उन आकारों में छेद को संशोधित करने में सक्षम बनाता है जो मानक ड्रिल टूल संभावनाओं को बेहतर बनाते हैं। बीसीएन और कार्बाइड सामग्री से निर्मित बोरिंग टूल गति से चलते हैं जो 50 से 200 एसएफएम से लेकर सामग्री फ़ीड दरों के साथ 0.002 "से 0.008" प्रति क्रांति के साथ होते हैं।

डालने का डिजाइन इसके रेक कोण पर निर्भर करता है जो इसके काटने के प्रदर्शन को नियंत्रित करता है।

● सकारात्मक रेक कोण: 10 ° से 25 ° के बीच सकारात्मक रेक कोण के माध्यम से सॉफ्ट मटेरियल मशीनिंग उत्कृष्ट परिचालन प्रदर्शन के साथ कटिंग बलों को कम करने की अनुमति देता है।

● नकारात्मक रेक कोण: -5 ° से -15 ° के बीच नकारात्मक रेक कोण पहनने के प्रतिरोध के साथ -साथ असाधारण उपकरण स्थिरता का प्रदर्शन करते हैं, जो उन्हें स्टील और टाइटेनियम सामग्री के लिए इष्टतम बनाते हैं।

नल और मरने वाले उपकरण मरने में बाहरी थ्रेड्स के साथ नल में आंतरिक थ्रेड्स का उत्पादन करने के लिए काम करते हैं। उपकरण सामग्री और थ्रेड प्रारूपों के लिए उपयुक्त विभिन्न डिज़ाइन विकल्पों को समायोजित करके थ्रेडिंग कार्यों के सीएनसी मशीनिंग के दौरान बुनियादी संचालन सुविधाओं की पेशकश करते हैं।

टैपिंग टूल के रूप में जाने जाने वाले काटने वाले उपकरण दो मुख्य संस्करणों में मौजूद हैं एचएसएस और कार्बाइड जो विशेष रूप से आंतरिक थ्रेड्स को काटते हैं। हैंड टैप्स मैनुअल थ्रेडेड ऑपरेशंस की सेवा करते हैं लेकिन सीएनसी ऑटोमेशन को मशीन के नल की आवश्यकता होती है। थ्रेड सहिष्णुता का सटीक नियंत्रण सामान्य रूप से उच्च-सटीकता थ्रेडिंग अनुप्रयोगों के लिए ± 0.0005 "के भीतर संचालित होता है। सामग्री प्रकार और थ्रेड आयाम पर विचार करते हुए 30 और 150 एसएफएम के बीच टूल टूल स्पैन के टैप करने के लिए कटिंग स्पीड।

बेलनाकार सामग्री पर बाहरी धागे बनाने के लिए डाई इन्सर्ट फ़ंक्शन। एचएसएस या कार्बाइड सामग्री डाई आवेषण के लिए आधार बनाती है जो संयुक्त राष्ट्र, मीट्रिक और बीएसपी जैसे थ्रेड मानकों का पालन करते हैं। थ्रेडिंग ऑपरेशन मशीनों के दौरान, 0.002 के भीतर थ्रेड प्रिसिजन को बनाए रखते हुए उच्च सटीकता आवश्यकताओं को पूरा करने के लिए 50 से 200 एसएफएम तक की गति से चलती है।

CNC मशीन स्पिंडल को कटिंग टूल्स को सटीक स्थिति में रखने के लिए कोलेट धारकों की आवश्यकता होती है। उपकरण धारक सटीक संकेंद्रित स्थिति को सक्षम करते हैं और उपकरण के उपयोग में न्यूनतम उपकरण कंपन का उत्पादन करते हैं। कट्स मशीनिंग में सटीक पुनरावृत्ति की पेशकश करने के लिए एक साथ खिंचाव और सिकुड़ने वाले कोललेट्स के माध्यम से अपनी सुरक्षित स्थिति बनाए रखते हैं। स्टैंडर्ड कोलेट धारकों को स्टील और कार्बाइड के साथ 1/16 "से 1" से लेकर उनके बेस बिल्डिंग घटकों के रूप में सेवारत आकार में उपलब्ध हैं। सीएनसी मशीन टूल्स की ऑपरेटिंग गति टूल आयामों और प्रसंस्कृत सामग्री बारीकियों दोनों के आधार पर 500 और 10,000 आरपीएम के बीच पहुंचती है।

सीएनसी मशीनों की विश्वसनीय क्लैंपिंग सिस्टम टूल और वर्कपीस रिटेंशन के लिए चक को शामिल करता है। सीएनसी मशीन प्रोसेसिंग ऑपरेशन चक का उपयोग क्लैम्पिंग डिवाइस के रूप में करते हैं जो उपकरण और वर्कपीस के प्रभावी प्रतिधारण को स्थापित करने के लिए यांत्रिक जबड़े विधानसभाओं को लागू करते हैं। उद्योग या तो स्टील या कच्चा लोहा का उपयोग करके चक का निर्माण करते हैं, जो 1 "से 8" तक के उपकरणों को पकड़ने के लिए और व्यास में बड़ा होता है। ये डिवाइस 200 आरपीएम से लेकर 4,000 आरपीएम तक की सीमा के भीतर काम करते हैं, लेकिन वे मजबूत टोक़ आउटपुट बनाए रखते हैं जो विश्वसनीय उपकरण स्थिरता को सक्षम बनाता है।

मशीन टेबल स्थिर वर्कपीस पदों को प्राप्त करने के लिए अपने हार्डवेयर घटकों के रूप में vices का उपयोग करते हैं। उपकरण कार्य स्थिति का सटीक नियंत्रण प्रदान करते हैं जो ऑपरेटरों को परिचालन स्थिरता बनाए रखने में सक्षम बनाता है। एक सीएनसी वाइस का क्लैम्पिंग बल 2,000 से 10,000 एन तक के आकार और सामग्री संयोजन पर निर्भर करता है।

सीएनसी कटिंग टूल्स टूल पॉकेट्स के माध्यम से स्टोरेज सॉल्यूशंस एक्सेस करते हैं जो मशीन सेटअप में टूल को व्यवस्थित करते हैं जो ऑटोमैटिक टूल चेंजर्स (एटीसी) को नियोजित करते हैं। उचित स्थिति के माध्यम से टूल सुरक्षा टूल पॉकेट्स से रखरखाव प्राप्त करती है, जो कि स्वचालित टूल स्विच संचालित होने के दौरान टूल तक सरल पहुंच को सक्षम करती है। इन जेबों का निर्माण करने के लिए उच्च शक्ति वाले एल्यूमीनियम और स्टील गठबंधन करते हैं जो व्यास में 1/16 "से 2" से लेकर उपकरणों को समायोजित करते हैं। टूल पॉकेट्स उत्पादन चरणों के बीच त्वरित उपकरण संक्रमण की अनुमति देते हैं, जो छोटे उपकरणों की अवधि के लिए अग्रणी होते हैं।

सीएनसी मशीनों के लिए उत्पादकता में सुधार होता है क्योंकि क्विक-चेंज टूल होल्डर्स का उनका उपयोग सेटअप अवधि में कटौती करता है। स्वचालित टूल चेंज ऑपरेशन त्वरित टूल एंगेजमेंट फीचर्स द्वारा सक्षम किए जाते हैं जो कि ऑपरेटर-डिपेंडेंट रिंचिंग स्टेप्स को हटाने वाले सहज विघटन फ़ंक्शन प्रदान करते हैं। इस सिस्टम डिज़ाइन के माध्यम से त्वरित उपकरण परिवर्तन 5-10 सेकंड में पूरा हो जाते हैं। कठोर स्टील और एल्यूमीनियम मिश्र धातु त्वरित-परिवर्तन उपकरण धारक बनाते हैं जो उच्च गति मशीनिंग गति पर सुरक्षित रूप से काम करते समय विभिन्न उपकरण आयामों को बनाए रखते हैं।

प्रक्रिया को चल रहे माप और घटक जांच के लिए जांच की आवश्यकता होती है। टच प्रोब सटीक संपर्क संचालन के माध्यम से आयाम माप के लिए भाग की सतह को स्पर्श करें। ये जांच माप सटीकता को 0.0001 "से 0.001" तक प्रदान करती है जो मशीनिंग प्रक्रिया के दौरान सुविधा सत्यापन को सूट करती है। लेजर जांच गैर-संपर्क स्कैनिंग तकनीकों का उपयोग करके विस्तृत 3 डी पार्ट प्रोफाइल उत्पन्न करती है जो जटिल ज्यामिति निरीक्षण के लिए 1 माइक्रोन की माप सटीकता तक पहुंचती है।

माइक्रोमीटर के रूप में जाना जाने वाला माप उपकरण मोटाई और व्यास दोनों सहित छोटे आयामों का विश्लेषण करते समय असाधारण सटीकता प्रदान करता है। फील्ड माप अनुप्रयोग इन उपकरणों का उपयोग इन उपकरणों का उपयोग करते हैं, जो सटीक दरों के साथ आयामों का पता लगाने के लिए 0.0001 "या 0.001 मिमी रेंज तक पहुंचते हैं। जब छोटे घटकों जैसे कि शाफ्ट और बीयरिंग माइक्रोमीटर पर लागू होने से यह सुनिश्चित करने में मदद मिलती है कि भागों को सीएनसी मशीनिंग आवश्यकताओं के अनुरूप होना चाहिए।

कैलीपर्स कई कार्यों की सेवा करते हैं क्योंकि वे चरण आयामों के साथ आंतरिक, बाहरी और गहराई आयामों की जांच कर सकते हैं जो मशीनिंग प्रक्रिया के दौरान लचीले भाग निरीक्षणों को सक्षम बनाता है। एक डिजिटल कैलिपर 0.0005 "(0.01 मिमी) की सटीकता के साथ 0 से 12" (0 से 300 मिमी) माप पैमाने की सटीकता के साथ माप प्राप्त करता है। उनका डिजाइन मध्यम सहिष्णुता रेंज के साथ भागों के लिए तेजी से माप प्रदान करता है।

उन्नत सीएमएम तकनीक 3 डी स्थानिक स्थानों पर भाग आयामों का पता लगाने के लिए उच्च-सटीक तंत्र का उपयोग करती है। टच या लेजर जांच सीएमएम के माध्यम से डेटा कैप्चर को सक्षम करते हैं जो 0.0001 से बेहतर माप प्रदान करता है "(0.0025 मिमी) सटीकता। सीएमएमएमएसएम की वास्तविक समय माप क्षमताएं उन्हें कड़े सहिष्णुता के साथ जटिल भागों की जांच के लिए एकदम सही होती हैं, जबकि उत्पादन होता है।

घर्षण द्वारा सामग्री हटाने की प्रक्रिया सतह या बेलनाकार पीसने की प्रक्रियाओं के दौरान पीस पहियों का उपयोग करती है। चूंकि सरफेस फिनिश की आवश्यकता 24 और 600 के बीच ग्रिट आकार के चयन को निर्धारित करती है। पहिए 3,000 और 6,000 आरपीएम के बीच की गति पर काम करते हैं। पहिए प्रभावी सामग्री हटाने की क्षमताओं के साथ दोनों नाजुक सतह खत्म करते हैं।

वर्कपीस के पॉलिश फिनिश के परिणामस्वरूप अपघर्षक पैड का उपयोग करने के लिए यौगिकों के साथ चौरसाई और चमकते उपकरणों के रूप में उपयोग किया जाता है। 1,500 से 5,000 आरपीएम तक के चक्रों में संचालन में ये उपकरण परिष्कृत फिनिश को प्राप्त करने के लिए सतह की खामियों को समाप्त करते हैं। 50 से 2000 के रूप में स्पेक्ट्रम में उपलब्ध विभिन्न ग्रिट आकार के रूप में अल्ट्रा-फाइन मिरर सतह की गुणवत्ता के स्तर को निर्धारित करते हैं।

बेल्ट सैंडर्स चिकनाई प्राप्त करने और सतह के दोषों को खत्म करने के लिए अंतहीन अपघर्षक बेल्ट का उपयोग करके अपने लक्ष्य तक पहुंचते हैं। 3,000 से 6,000 फीट प्रति मिनट (FPM) ये उपकरण 1 "से 6" तक मापने वाले बेल्ट का उपयोग करते हुए काम करते हैं। 40 और 400 के बीच अलग-अलग आकार के ग्रिट्स से फिनिशिंग या शेपिंग लाभ की आवश्यकता होती है।

सिस्टम के साथ कूलेंट नोजल तापमान को नियंत्रित करने और सीएनसी मशीनिंग प्रक्रियाओं के दौरान ड्रैग फोर्स को कम करने के लिए तरल पदार्थ की धाराओं को निर्देशित करते हैं। सिस्टम कटिंग क्षेत्र और उपकरण दोनों के लिए शीतलक को रूट करता है, जबकि चिप्स को हटाते समय उपकरण और वर्कपीस को ठंडा करता है। कूलेंट सिस्टम टूल ड्यूरेबिलिटी और पार्ट एक्सीलेंस दोनों को बढ़ाने के लिए 30 से 1000 पीएसआई तक दबाव के स्तर के साथ 1-5 जीपीएम की सीमा पर कूलेंट प्रदान करते हैं।

सीएनसी मशीनों से पहले टूल टूल प्रीसेटर्स आयामी मूल्यांकन और आयामी सुधार प्रक्रियाओं दोनों को प्राप्त करते हैं। टूल प्रीसेटर्स टूल साइज़िंग के सटीक माप को सक्षम करते हैं जो ± 0.0001 "(0.0025 मिमी) के भीतर आयामी सटीकता का उत्पादन करता है। मशीनिंग दक्षता में सुधार होता है क्योंकि यह सिस्टम टूल परिवर्तनों के बीच स्टॉपेज को रोकता है और साथ ही सटीक टूल पोजिशनिंग को बनाए रखता है।

कुशल चिप हटाने के उपकरण में कन्वेयर वैक्यूम सिस्टम और एयर ब्लास्ट शामिल हैं जो कटिंग ज़ोन को साफ करते हैं। उपकरण लगातार मलबे को हटाकर एक स्वच्छ परिचालन वातावरण को बनाए रखते हैं जो उत्पादन प्रक्रिया में गड़बड़ी से बचता है। वैक्यूम सिस्टम 1,500 सीएफएम तक की सक्शन पावर प्रदान करते हैं जो कुशलता से व्यापक चिप लोड को संभालता है।

दोनों पहनने और अपघर्षक सामग्री के लिए कार्बाइड टूल की उच्च सहिष्णुता उन्हें त्वरित उत्पादन चक्र और किसी न किसी सामग्रियों के लिए उपयुक्त बनाती है। कार्बाइड उपकरण मुख्य रूप से मिलिंग और ड्रिलिंग की सभी प्रमुख मशीनिंग प्रक्रियाओं में उद्देश्यों की सेवा करते हैं। कार्बाइड उपकरण उच्च तापमान पर प्रभावी रहते हैं जो उनके काटने के किनारों का विस्तार करता है ताकि वे स्टेनलेस स्टील और टाइटेनियम जैसी सामग्रियों से प्रभावी ढंग से निपट सकें।

तकनीकी मूल्य: उच्च गति का सामना करने की उनकी उल्लेखनीय क्षमता के कारण कार्बाइड उपकरण 300 से 500 सतह फीट प्रति मिनट (एसएफएम) पर काटने के लिए उपयोग किए जाने पर बेहतर रूप से कार्य करते हैं।

टूल सामग्री हाई-स्पीड स्टील (एचएसएस) असाधारण बहुमुखी प्रतिभा को प्रदर्शित करता है क्योंकि यह ऊंचे तापमान की स्थिति के दौरान अपनी कठोरता को बनाए रखता है। उपकरण पहनने के खिलाफ अच्छे स्थायित्व का प्रदर्शन करते समय सटीक कटौती करते समय विविध मशीनिंग आवश्यकताओं के लिए सबसे विशेष रूप से काम करता है। एचएसएस उपकरण धीमी गति से किए गए संचालन के लिए उपयुक्त शक्ति और प्रभाव सहिष्णुता के संयोजन को प्रदर्शित करता है।

तकनीकी मूल्य: एचएसएस टूल्स से सामान्य मशीनिंग लाभ होता है जो कम परिचालन लागत के लिए सरल resharpenability के साथ 100 से 300 एसएफएम के बीच की गति बनाए रखता है।

सिरेमिक उपकरण कार्बाइड और एचएसएस टूल दोनों के लिए जो संभव है, उसके ऊपर परिचालन गति प्राप्त करते हुए पहनने के लिए अपने प्रतिरोध के माध्यम से बेहतर स्थायित्व का प्रदर्शन करते हैं। ये उपकरण कठोर तापमान पर संचालन के दौरान स्थिरता बनाए रखते हुए कठिन सामग्रियों को संसाधित करने में उत्कृष्टता प्राप्त करते हैं। सिरेमिक टूल के लिए मुख्य अनुप्रयोग क्षेत्रों में कच्चा लोहा, कठोर स्टील और निकल-आधारित मिश्र धातुओं के साथ काम करते समय फिनिश टर्निंग और हाई-स्पीड मशीनिंग प्रक्रियाएं शामिल होती हैं।

तकनीकी मूल्य: सिरेमिक उपकरण 1,000 एसएफएम से परे हाई-स्पीड कटिंग क्षमता प्रदान करते हैं, जिससे सटीक फिनिश ऑपरेशन को सक्षम किया जाता है।

अपने चरम कठोरता के कारण क्यूबिक बोरॉन नाइट्राइड (सीबीएन) टूल डायमंड के ठीक नीचे रैंक करते हैं और विशेष रूप से मशीनिंग में हार्ड-टू-मशीन सामग्री के साथ-साथ मशीनिंग कठोर स्टील्स में उत्कृष्टता प्राप्त करते हैं। सीबीएन पहनने और उत्कृष्ट थर्मल स्थिरता के खिलाफ बेहतर प्रतिरोध प्रदान करता है जो इसे उच्च प्रदर्शन और सटीक अनुप्रयोगों को चुनौती देने में सक्षम बनाता है।

तकनीकी मूल्य: CBN से बने उपकरण 400 से 800 SFM की गति पर फिनिश मशीनिंग संचालन को सक्षम करते हैं और डाई स्टील्स और असर सामग्री के साथ हार्ड टूल स्टील्स को प्रसंस्करण में एक्सेल करते हैं।

आज ज्ञात सबसे टिकाऊ उपकरण सामग्री पॉलीक्रिस्टलाइन डायमंड (पीसीडी) है जो इंजीनियर गैर-फेरस सामग्री और मिश्रित संरचनाओं और उच्च तापमान मिश्र धातुओं दोनों को काटने के लिए उपयोग करते हैं। पहनने के लिए उनके प्रतिरोध के साथ पीसीडी टूल्स की असाधारण दीर्घायु बड़े पैमाने पर निर्माण संचालन के लिए अत्यधिक कुशल उत्पादन पैदा करती है।

तकनीकी मूल्य: पीसीडी टूल की कटिंग गति क्षमता 1,500 से 4,000 एसएफएम तक पहुंच जाती है और पीतल और ग्रेफाइट के साथ एल्यूमीनियम जैसी कठोर सामग्री के कुशल प्रसंस्करण को सक्षम करती है।

सीएनसी मशीनिंग की उत्पादन प्रक्रिया उपकरण धारकों और माप उपकरणों के साथ -साथ सटीक और दक्षता प्राप्त करने के लिए सहायक उपकरणों के साथ -साथ उपकरणों को काटने पर निर्भर करती है। मशीनिंग प्रक्रियाएं जो विविध सामग्रियों और अनुप्रयोगों के अनुरूप हैं, वे कार्बाइड से सीबीएन और पीसीडी एचएसएस और विशेष प्रदर्शन अनुकूलन के लिए सिरेमिक उपकरण सामग्री का उपयोग करती हैं।

सटीक परिणाम और बढ़ाया उपकरण स्थायित्व के साथ मिलकर पीक प्रदर्शन में उपयुक्त उपकरण परिणामों का उपयोग करना। उचित उपकरणों का विकल्प अपशिष्ट को कम करते हुए और सटीक सहिष्णुता को सक्षम करते हुए मशीनिंग दक्षता में सुधार करता है जो उच्च गुणवत्ता वाले उत्पादों का उत्पादन करता है और विनिर्माण दक्षता को बढ़ाता है।