खराद मशीनें परिशुद्धता प्रदान करें। वे सटीकता के साथ धातु को आकार देते हैं। इस ब्लॉग में, आप लेथ मशीन पर टर्निंग ऑपरेशन का सार जानेंगे। गहरे कूदो। अंतर्दृष्टि प्राप्त करें. अद्वितीय विशेषज्ञता हासिल करें.

|  |

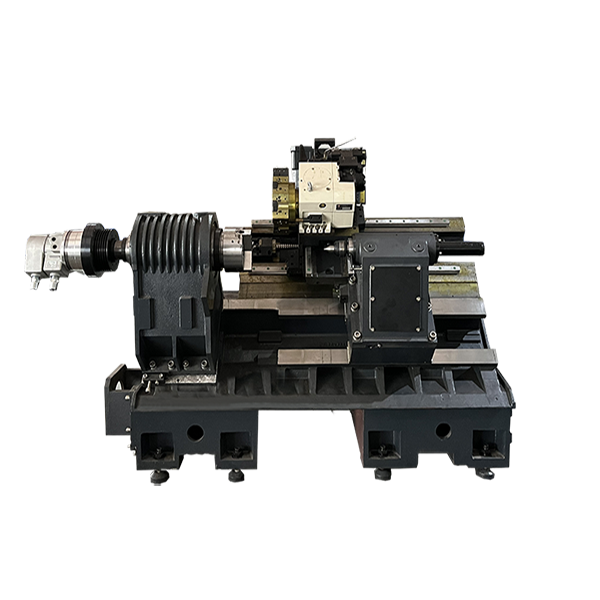

| सीएनसी क्षैतिज खराद मशीन | सीएनसी वर्टिकल लेथ मशीन |

खराद संचालन के क्षेत्र में गहराई से उतरें। विशेष रूप से, टर्निंग ऑपरेशन पर ध्यान दें। यहां, वर्कपीस एक बिंदु पर घूमता है काटने की गति उपकरण घूर्णन अक्ष के समानांतर चलता है। ऑपरेशन के दौरान, एक बेलनाकार सतह बनाने के लिए चिप्स को वर्कपीस से हटा दिया जाता है। मुख्य मापदंडों में शामिल हैं।

अक्सर 500 और 2000 RPM के बीच, यह निर्धारित होता है कि वर्कपीस कितनी तेजी से घूमता है।

आमतौर पर 0.2 से 0.6 मिमी/रेव, उपकरण की गति को निर्धारित करता है।

आमतौर पर 1 से 5 मिमी, यह वर्कपीस में उपकरण का प्रवेश है।

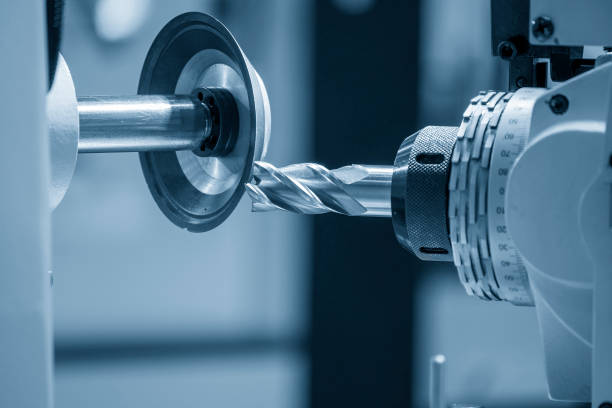

टर्निंग ऑपरेशन एक खराद मशीन पर परिशुद्धता को परिभाषित करता है। मोड़ने के दौरान, एक काटने वाला उपकरण घूमने वाले वर्कपीस से सामग्री को हटा देता है। मशीन वर्कपीस को एक चक में रखती है। इसके बाद, काटने का उपकरण रैखिक रूप से चलता है। जब वर्कपीस घूमता है, तो उपकरण कट जाता है।

RPM (प्रति मिनट क्रांतियाँ) प्रक्रिया को प्रभावित करता है। गति, फ़ीड और गहराई महत्वपूर्ण पैरामीटर हैं। कुशल ऑपरेटर इन मूल्यों को समझते हैं। सही RPM का चयन करने से परिणाम अनुकूलित हो जाता है। इस प्रकार, मोड़ने से सही बेलनाकार आकार सुनिश्चित होता है।

सीधे मोड़ में, आप बाहरी सतह को संबोधित करते हैं। आमतौर पर, यह ऑपरेशन वर्कपीस के बाहरी व्यास पर होता है। खराद विशिष्ट सेट पैरामीटर. ये सेटिंग्स एकरूपता और स्थिरता सुनिश्चित करती हैं।

उदाहरण के लिए, 2-3 मिमी की गहराई आदर्श बन जाती है। एचएसएस (हाई-स्पीड स्टील) जैसे उपकरण आम हैं। उचित स्नेहन चिकनी फिनिश सुनिश्चित करता है।

कंधे को मोड़ना वर्कपीस पर कदम या कंधे बनाने पर केंद्रित है। विभिन्न व्यासों के बीच एक सटीक संक्रमण लक्ष्य है। के साथ अंतर शायद 10-15 मिमी में, आप अलग-अलग अनुभाग प्राप्त करते हैं। मशीन सेटिंग्स, विशेष रूप से फ़ीड दर, महत्वपूर्ण भूमिका निभाती हैं। कार्बाइड युक्त उपकरण यहां फायदेमंद साबित होते हैं। निरंतर निगरानी महत्वपूर्ण है. तभी, सटीकता से समझौता नहीं किया जा सकता।

प्रोफ़ाइल मोड़ना अनियमित आकार बनाने के बारे में है। पिछले प्रकारों के विपरीत, यहां रूपरेखा प्रक्रिया को निर्देशित करती है। घुमावदार, कोणीय या ढलान वाली सतहें प्रोफ़ाइल मोड़ के अंतर्गत आती हैं। यह जटिल है.

विशेष टेम्पलेट काटने के उपकरण का मार्गदर्शन करते हैं। सीएनसी (कंप्यूटर न्यूमेरिकल कंट्रोल) लेथ प्रोफाइल टर्निंग में उत्कृष्ट है। क्यों? क्योंकि प्रोग्राम किए गए कमांड परिशुद्धता को बढ़ाते हैं। सटीक निर्देशांक इनपुट करके, आप वांछित आकार प्राप्त करते हैं। हमेशा याद रखें, सफल प्रोफ़ाइल टर्निंग के लिए, टूल-टिप को मशीन की धुरी के साथ संरेखित करें।

उचित संरेखण उच्च की गारंटी देता है गुणवत्ता पर नियंत्रण रखें परिणाम। सही उपकरण का चयन, शायद हीरे की नोक वाला, परिणाम को अनुकूलित करता है। प्रोफ़ाइल मोड़ने में प्रत्येक विवरण पर सावधानीपूर्वक ध्यान देने की आवश्यकता है।

केवल परिश्रम से ही पूर्णता प्राप्त की जा सकती है।

टर्निंग ऑपरेशन में, टूल ज्योमेट्री गुणवत्ता निर्धारित करती है। टूल रेक एंगल, रिलीफ एंगल और टूल पॉइंट एंगल महत्वपूर्ण पैरामीटर हैं। सही सेटिंग्स सतह की फिनिश में सुधार करती हैं।

हाई-स्पीड स्टील (एचएसएस) या कार्बाइड जैसी उपकरण सामग्री से फर्क पड़ता है। सर्वोत्तम परिणामों के लिए प्रत्येक सामग्री को विशिष्ट ज्यामिति की आवश्यकता होती है। इसके अतिरिक्त, उपकरण नाक त्रिज्या प्रभाव खत्म हो जाता है।

फ़ीड दर यह निर्धारित करती है कि उपकरण प्रति क्रांति कितनी दूरी तय करता है। उच्च फ़ीड दरें सामग्री निष्कासन को बढ़ाती हैं। हालाँकि, अत्यधिक उच्च दरें उपकरण और वर्कपीस दोनों को नुकसान पहुंचा सकती हैं। आदर्श रूप से, गति और सटीकता के बीच संतुलन महत्वपूर्ण है। स्टील के लिए अनुशंसित फ़ीड 0.2 से 0.6 मिमी/रेव के बीच है।

मीटर प्रति मिनट (एम/मिनट) में मापी गई काटने की गति, फिनिश और उपकरण जीवन को प्रभावित करती है। विभिन्न सामग्रियों के लिए अलग-अलग गति की आवश्यकता होती है। उदाहरण के लिए, एल्यूमीनियम में कार्बन स्टील की तुलना में काटने की गति अधिक होती है। गति चयन गर्मी उत्पादन को प्रभावित कर सकता है। इसलिए, मार्गदर्शन के लिए हमेशा मशीन मैनुअल देखें।

मोड़ने के दौरान विभिन्न धातुएँ विशिष्ट व्यवहार करती हैं। कठोरता, लचीलापन और तापीय चालकता भूमिका निभाते हैं। टाइटेनियम जैसी सामग्री कम गति की मांग करती है। दूसरी ओर, पीतल उच्च गति की अनुमति देता है। शुरू करने से पहले हमेशा वर्कपीस सामग्री गुणों पर विचार करें।

शीतलक का उचित उपयोग उपकरण के जीवन को बढ़ाता है। शीतलक गर्मी को खत्म करते हैं, घर्षण को कम करते हैं और चिप्स को हटाते हैं। कुछ कार्यों में बाढ़ शीतलन की आवश्यकता हो सकती है, अन्य में धुंध की। शीतलक का प्रकार - सिंथेटिक, अर्ध-सिंथेटिक, या घुलनशील तेल - प्रदर्शन को प्रभावित करता है।

मशीन की स्थिरता सर्वोपरि है. एक कठोर सेटअप कंपन को रोकता है। कंपन सतह की फिनिश और उपकरण के जीवन को ख़राब कर देते हैं। हमेशा सुनिश्चित करें कि खराद मजबूती से जुड़ा हुआ है। टेलस्टॉक और कैरिज जैसे घटक मशीन की कठोरता को बढ़ाते हैं।

पहनने के लिए उपकरणों का नियमित रूप से निरीक्षण करें। घिसे-पिटे औजारों की फिनिश खराब होती है। फ्लैंक वियर, क्रेटर वियर और नाक वियर हैंसामान्य लक्षण. जब उपकरण घिसाव अनुमेय सीमा से अधिक हो जाए तो उसे बदल दें या तेज कर दें। उपकरण जीवन की निगरानी लगातार परिणाम सुनिश्चित करती है।

फेसिंग, लेथ मशीन पर एक प्राथमिक टर्निंग ऑपरेशन, सटीक सपाट सतहों को स्थापित करता है। घटक सटीकता के लिए उद्योग इस पद्धति को अत्यधिक महत्व देते हैं। मोटर हेड और फ्लैंज जैसे आवश्यक हिस्से अत्यधिक लाभान्वित होते हैं।

इस प्रकार, विनिर्माण क्षेत्रों में उचित फेसिंग सर्वोपरि हो जाती है। महारत उत्पाद की एकरूपता, दीर्घायु और समग्र उत्कृष्टता सुनिश्चित करती है। बेहतर सतह फिनिश और सटीक आयाम परिणाम देते हैं।

शुरू करने से पहले, सुनिश्चित करें कि उपकरण की नोक वर्कपीस केंद्र के साथ संरेखित हो। सटीक उपकरणों का उपयोग करें, शायद एक डायल संकेतक। सटीक संरेखण इष्टतम कट की गारंटी देता है, जिससे उपकरण पर न्यूनतम घिसाव सुनिश्चित होता है।

वर्कपीस को ठीक से चक करना सर्वोपरि महत्व रखता है। एक मजबूत पकड़ सुरक्षा और सटीकता सुनिश्चित करती है। खराद का चक, एक प्रमुख घटक, परिवर्तनीय दबाव प्रदान करता है। पर्याप्त बल लगाने से ऑपरेशन के दौरान वर्कपीस को डगमगाने से बचाया जा सकता है।

अपनी वांछित कट गहराई तय करें। माइक्रोमीटर या कैलीपर्स सबसे अच्छा काम करते हैं। लेथ के क्रॉस-स्लाइड का समायोजन इसे नियंत्रित करता है। गहराई का चयन सीधे तौर पर फिनिश गुणवत्ता को प्रभावित करता है। सुनिश्चित करें कि सेटिंग्स सामग्री विनिर्देशों का अनुपालन करती हैं।

फ़ीड दर सतह की फिनिश को प्रभावित करती है। सामग्री के प्रकार के आधार पर इष्टतम दरें भिन्न-भिन्न होती हैं। एल्यूमीनियम जैसी सामग्री स्टील की तुलना में अलग दरों की मांग करती है। परामर्श निर्माता के दिशानिर्देश स्पष्टता प्रदान करते हैं।

खराद पोस्ट समायोजन पर पावर। याद रखें, आरपीएम सेटिंग्स सामग्री और व्यास के अनुसार भिन्न होती हैं। अधिकतम सुरक्षा सुनिश्चित करते हुए निर्धारित गति का अनुपालन सुनिश्चित करें अनलॉकिंग दक्षता.

वर्कपीस की सतह का लगातार निरीक्षण करें। स्पर्श और दृश्य संकेतों का उपयोग करें. चिकनाई और एकरूपता महत्वपूर्ण बनी हुई है। आवश्यकतानुसार उपकरण की स्थिति या फ़ीड दर को समायोजित करें।

खराद मशीन पर टर्निंग ऑपरेशन में, सटीक समायोजन मायने रखता है। लिया गया प्रत्येक कट महत्वपूर्ण है. इष्टतम गहराई सेटिंग्स, अक्सर 0.5-2.5 मिमी के बीच, अंतिम उत्पाद की गुणवत्ता निर्धारित करती हैं। इसके अलावा, फ़ीड दरें 0.2-0.6 मिमी/रेव के बीच होती हैं, जो सतह की फिनिश को प्रभावित करती हैं।

टर्निंग टूल्स, जैसे सीएनएमजी या डीएनएमजी, सामग्री प्रकार के आधार पर चुने जाते हैं। उपकरणों में विशिष्ट कोण होते हैं, जैसे 55° या 80°, जो अलग-अलग कार्यों के लिए उपयुक्त होते हैं।

इसके अलावा, RPM (प्रति मिनट क्रांतियाँ) भिन्न हो सकती है। स्टील के लिए 120-150 RPM प्रभावी साबित होता है। इस बीच, एल्युमीनियम को 200-250 RPM की आवश्यकता होती है। उचित समायोजन खराद की दक्षता को उजागर करते हुए दोषरहित परिणाम सुनिश्चित करता है।

टर्निंग ऑपरेशन के बाद सत्यापन सर्वोपरि है। माइक्रोमीटर और डायल संकेतक जैसे सटीक उपकरणों का उपयोग करके सतह को मापा जाता है। 0.01-0.05 मिमी का विचलन अशुद्धि का संकेत दे सकता है। इसके अलावा, एक सतह खुरदरापन परीक्षक गुणवत्ता का आकलन करता है।

वांछित खुरदरापन मान आमतौर पर Ra 0.2-1.6µm के बीच होता है। यदि इस सीमा में नहीं है, तो उपकरण चयन या मशीनिंग मापदंडों पर पुनर्विचार करें। हाई-स्पीड स्टील (एचएसएस) उपकरण कार्बाइड इंसर्ट की तुलना में भिन्न परिणाम प्रदान करते हैं।

प्रत्येक ऑपरेशन चक्र के बाद टूल को हमेशा पुनः कैलिब्रेट करें। नियमित निरीक्षण उत्पाद की स्थिरता स्थापित करता है, जो पेशेवर निपुणता का प्रतीक है खराद संचालन.

पैरामीटर | विवरण | महत्व पैमाना (1-10) | उपकरण/उपकरण की आवश्यकता | मीट्रिक इकाई | विशिष्ट मूल्य/सीमा | संभावित त्रुटियाँ |

फेसिंग ऑपरेशन | समतल सतहों को प्राप्त करना | एन/ए | एन/ए | एन/ए | एन/ए | एन/ए |

परिचय | प्रक्रिया का अवलोकन | 7 | कोई नहीं | एन/ए | एन/ए | गलतफ़हमी |

टूल पोजिशनिंग | काटने के उपकरण का संरेखण | 9 | संरेखण उपकरण | डिग्री | 0-5° | मिसलिग्न्मेंट |

सुरक्षित वर्कपीस | वस्तु को सुरक्षित रूप से पकड़ना | 10 | चक, दबाना | एन/ए | एन/ए | अनुचित क्लैम्पिंग |

कट की गहराई निर्धारित करें | परत की मोटाई काटना | 9 | माइक्रोमीटर, कैलीपर | mm | 0.5-3मिमी | अधिक/नीचे काटना |

फ़ीड दर समायोजित करें | उपकरण की गति की गति | 8 | फ़ीड दर डायल | मिमी/रेव | 0.05-0.5मिमी/रेव | तेज़/धीमी फ़ीड |

खराद संलग्न करें | मशीन चालू करना | 8 | खराद स्विच | एन/ए | एन/ए | देर से/जल्दी शुरुआत |

मॉनिटर खत्म | सतह की गुणवत्ता की जाँच करना | 9 | दृश्य, स्पर्श | Ra | 0.1-6.3μm | असमान समाप्ति |

अंतिम पास समायोजन | सतही परिष्करण को अंतिम रूप देना | 9 | डायल, माइक्रोमीटर | mm | 0.01-0.5 मिमी | अनुचित अंतिम समाप्ति |

समतलता सत्यापित करें | सुनिश्चित करें कि सतह समतल हो | 10 | स्ट्रेटएज, फीलर गेज | μm | 0-15μm | गैर-सपाट सतह |

समतल सतहों को प्राप्त करने के लिए फेसिंग पर तालिका!

खराद पर गांठ लगाने से दोहरे उद्देश्य पूरे होते हैं। सबसे पहले, घुटने टेकने से धातु की वस्तुओं पर पकड़ बढ़ती है। हैंडल या टूल के बारे में सोचें. दूसरे, नर्लिंग सतहों पर एक आकर्षक डिज़ाइन जोड़ता है।

लेथ मशीन पर टर्निंग ऑपरेशन में, उपकरण वर्कपीस पर इंप्रेशन बनाता है। विभिन्न उपकरण विभिन्न पैटर्न उत्पन्न करते हैं। आरपीएम, फ़ीड दर और उपकरण दबाव मायने रखता है। वांछित परिणाम के लिए लेथ सेटिंग्स को सटीकता की आवश्यकता होती है।

सीधी गांठ से समानांतर रेखाएं बनती हैं। टर्निंग ऑपरेशन में, स्ट्रेट नर्ल टूल का उपयोग करने से यह प्राप्त होता है। वर्कपीस पर समान रूप से दूरी वाले खांचे दिखाई देते हैं। "उत्तम परिणामों के लिए ऑपरेटर खराद के आरपीएम

75e1

आदर्श सेटिंग्स के साथ, अंतिम उत्पाद दिखता हैसाफ, सीधे खांचे. पेशेवर इसे सरल लुक के लिए पसंद करते हैं।

विकर्ण

पूरे समय एक समान दबाव सुनिश्चित करना महत्वपूर्ण है। कुशल ऑपरेटर एक सुसंगत कोण पर पैटर्न प्राप्त करते हैं। विकर्ण पैटर्न सौंदर्यशास्त्र और कार्यात्मक पकड़ दोनों प्रदान करते हैं।

क्रॉस्ड नूरलिंग में प्रतिच्छेदी रेखाएं शामिल होती हैं। विकर्ण पैटर्न को ओवरलैप करने से, एक क्रिसक्रॉस प्रभाव प्रकट होता है। खराद संचालन में विशेषज्ञता सटीक चौराहे सुनिश्चित करती है। उपकरण की स्थिति, फ़ीड दर और आरपीएम को सावधानीपूर्वक अंशांकन की आवश्यकता होती है। क्रॉस किए गए पैटर्न अक्सर शीर्ष स्तरीय शिल्प कौशल का संकेत देते हैं।

डायमंड

टेपर टर्निंग: एंगल्ड कट्स की सुंदरता!

कंपाउंड स्लाइड की महत्वपूर्ण भूमिका को समझें। टेपर टर्निंग में, आप कंपाउंड स्लाइड को एक सटीक कोण पर समायोजित करते हैं। वह कोण सीधे आवश्यक टेपर डिग्री से मेल खाता है।

टेपर टर्निंग में महारत हासिल करने के लिए टेलस्टॉक ऑफसेट के कुशल उपयोग की आवश्यकता होती है। टेलस्टॉक को थोड़ा बाएँ या दाएँ घुमाने से, मिनट टेपर समायोजन संभव हो जाता है।

प्रपत्र उपकरण चयन को प्राथमिकता दें. सही फॉर्म टूल साफ, सटीक कटौती सुनिश्चित करता है। याद रखें, फार्म के उपकरण घिस जाते हैं; हमेशा तीक्ष्णता की जाँच करें।

टेपर अटैचमेंट के फायदों को अपनाएं। इसे खराद बिस्तर से जोड़कर, आप लंबे, समान टेपर के उत्पादन के लिए एक सीधा रास्ता सुरक्षित करते हैं।

कोण बहुत मायने रखते हैं. सटीक टेपर कोण निर्धारित करने के लिए प्रोट्रैक्टर या डिजिटल कोण खोजक जैसे सटीक उपकरणों का उपयोग करें। गलत गणनाओं से अवांछनीय परिणाम सामने आते हैं।

अंतिम रूप देने से पहले, हमेशा परीक्षण में कटौती करें। इन परीक्षण कटों का विश्लेषण करके, आप आवश्यक डेटा एकत्र करते हैं। इन कटौतियों से प्राप्त फीडबैक आवश्यक समायोजन की अनुमति देता है, जिससे पूर्णता सुनिश्चित होती है।

टेपर टर्निंग विवरण की एक कला है। इसलिए, परीक्षण में कटौती के बाद भी, अच्छे समायोजन में लगे रहें। मिनट के बदलाव से बेजोड़ परिशुद्धता प्राप्त हो सकती है।

मोड़ने की प्रक्रिया के बाद, हमेशा मापें। टेपर की सटीकता की पुष्टि करने के लिए माइक्रोमीटर या वर्नियर कैलीपर्स जैसे सटीक उपकरणों का उपयोग करें। सटीकता जांच संपूर्ण ऑपरेशन की सफलता की पुष्टि करती है।

खराद पर ड्रिलिंग: सिर्फ ड्रिल के लिए नहीं!

लेथ मशीन पर किसी भी टर्निंग ऑपरेशन को शुरू करने से पहले, वर्कपीस को केंद्रित करना महत्वपूर्ण रहता है। सटीक केन्द्रीकरण ड्रिलिंग के दौरान सटीकता सुनिश्चित करता है। प्रत्येक विशेषज्ञ यह समझता है कि कुछ मिलीमीटर का भी गलत संरेखण, अंतिम उत्पाद की गुणवत्ता से समझौता करता है।

आप यूं ही कोई कवायद नहीं चुनते. चुनाव सामग्री और वांछित छेद के आकार पर निर्भर करता है। हाई-स्पीड स्टील (एचएसएस) ड्रिल अधिकांश धातुओं के लिए आदर्श हैं, जबकि कार्बाइड-टिप वाले कठोर सामग्रियों के लिए उपयुक्त हैं।

सही RPM (प्रति मिनट क्रांतियाँ) को समझना सर्वोपरि है। विभिन्न सामग्रियों के लिए अलग-अलग गति की आवश्यकता होती है। उदाहरण के लिए, एल्युमीनियम को स्टील की तुलना में अधिक RPM की आवश्यकता होती है। एक सही गति सेटिंग ड्रिल पर घिसाव को कम करती है और ओवरहीटिंग को रोकती है।

एक बार ड्रिल का चयन हो जाने पर, संरेखण निम्नानुसार होता है। टेलस्टॉक को वर्कपीस के केंद्र के साथ सटीक रूप से संरेखित किया जाना चाहिए। उचित संरेखण यह गारंटी देता है कि छेद सीधा और वांछित गहराई तक है।

लगातार ड्रिलिंग से समस्याएँ पैदा हो सकती हैं। हीट बिल्डअप और चिप संचय हो सकता है। इसलिए, पेक ड्रिलिंग की तकनीक नियोजित की जाती है। थोड़ी गहराई तक ड्रिलिंग करके, पीछे हटकर और फिर आगे बढ़कर, आप बेहतर चिप निकासी और कम गर्मी की अनुमति देते हैं।

खराद मशीन पर टर्निंग ऑपरेशन के लिए, ड्रिलिंग गहराई को नियंत्रित करना आवश्यक है। डेप्थ स्टॉप का उपयोग करना या ड्रिल पर वांछित गहराई को चिह्नित करना सुसंगत और सटीक छेद सुनिश्चित करता है।

ड्रिलिंग के दौरान धातु के चिप्स निकलते हैं। संचित चिप्स ड्रिलिंग प्रक्रिया में बाधा डाल सकते हैं। उन्हें नियमित रूप से साफ़ करने से सुचारू संचालन सुनिश्चित होता है। ब्रश या संपीड़ित हवा का उपयोग करना प्रभावी साबित होता है।

उन्नत तकनीक और संचालन!

सटीक धातुकर्म में, विलक्षण मोड़ सर्वोपरि है। वर्कपीस के घूर्णी अक्ष को ऑफसेट करने से, अलग-अलग प्रोफ़ाइल उभरती हैं। दो संदर्भ बिंदु, जिन्हें केंद्र के रूप में जाना जाता है, ऑफसेट निर्धारित करते हैं।

खराद मशीनें अक्सर उबाऊ कार्य करती हैं। बोरिंग सुनिश्चित करता हैसटीक और सटीक आंतरिक व्यास का निर्माण। टूल, बोरिंग बार, का यहां व्यापक उपयोग होता है। सटीक गहराई और व्यास माप मशीन की दक्षता को बढ़ाते हैं।

धागे कई घटकों के लिए महत्वपूर्ण हैं। खराद आंतरिक और बाहरी दोनों धागों के निर्माण को सक्षम बनाता है। विशिष्ट प्रोफाइल वाले उपकरण धागों को वर्कपीस में तराशते हैं। थ्रेड पिच और गहराई, महत्वपूर्ण पैरामीटर, सावधानीपूर्वक ध्यान देने की मांग करते हैं।

गियर असंख्य मशीनों को शक्ति प्रदान करते हैं। खराद पर, विशेष कटर सटीक विशिष्टताओं के साथ गियर तैयार करते हैं। प्रत्येक दांत की ऊंचाई और गहराई में सटीकता की आवश्यकता होती है।

किसी बड़े टुकड़े से किसी घटक को अलग करना या काटना, नियमित है। एक पतला और नुकीला पार्टिंग टूल यह कार्य करता है। पर्याप्त गति और फ़ीड दरें साफ कटौती सुनिश्चित करती हैं। बहुत धीमी गति से, और वर्कपीस को नुकसान हो सकता है।

गोलाकार आकृतियाँ बनाना? बॉल टर्निंग इसका उत्तर है. निर्दिष्ट बॉल-टर्निंग अटैचमेंट का उपयोग करके, लेथ बेलनाकार वर्कपीस को बदल देते हैं। त्रिज्या माप में सटीकता सही गोले की कुंजी है।

ड्राइव शाफ्ट में अक्सर स्प्लिन की सुविधा होती है। खराद मशीनें तख़्ता काटने में सहायता करती हैं। समर्पित उपकरण खांचे बनाते हैं, जिससे संभोग भागों के बीच चुस्त फिट सुनिश्चित होता है। प्रत्येक खांचे की गहराई और चौड़ाई बहुत मायने रखती है। निष्कर्ष