एक संपूर्ण सीएनसी मशीनिंग प्रक्रिया दक्षता, सटीकता और उत्पादकता सुनिश्चित करने के लिए एक अच्छी तरह से डिजाइन किए गए टूलिंग सिस्टम पर निर्भर करती है।

सीएनसी टूलिंग सिस्टम कटिंग टूल्स, टूल होल्डर्स और एडेप्टर्स को एकीकृत करते हैं ताकि टूल का चयन आसान हो, सेटअप का समय कम हो और स्थिर मशीनिंग संचालन सुनिश्चित हो सके। मानकीकृत टूलिंग मॉड्यूल का उपयोग करके, मशीनिंग सेंटर डाउनटाइम, लागत और परिचालन जोखिम को कम करते हुए कई प्रकार के कटिंग कार्य कर सकते हैं।

कुशल सीएनसी मशीनिंग चक्र को बनाए रखने के लिए सही कटिंग टूल्स और टूल होल्डर्स का चयन और कॉन्फ़िगरेशन करना समझना आवश्यक है।

एक मशीनिंग सेंटर के लिए टूलिंग सिस्टम, कटिंग टूल्स, टूल होल्डर्स, टूल इंटरफेस और टूल मैनेजमेंट कंपोनेंट्स का एक संपूर्ण संयोजन है जो एक सीएनसी मशीनिंग सेंटर को मिलिंग, ड्रिलिंग, टैपिंग और बोरिंग ऑपरेशन को सटीकता और कुशलता से करने में सक्षम बनाता है।

स्टैंडअलोन कटिंग टूल्स के विपरीत, एक टूलिंग सिस्टम कठोरता, दोहराव, टूल बदलने की गति और मशीनिंग स्थिरता पर ध्यान केंद्रित करता है, जो बैच या निरंतर उत्पादन में काम करने वाले आधुनिक सीएनसी मशीनिंग केंद्रों के लिए महत्वपूर्ण हैं।

एक अच्छी तरह से डिज़ाइन किया गया टूलिंग सिस्टम सीधे तौर पर निम्नलिखित को प्रभावित करता है:

मशीनिंग सटीकता

सतह की गुणवत्ता

उपकरण का जीवनकाल और लागत

मशीन की कार्यक्षमता और उत्पादकता

आपकी मशीनिंग की सफलता टूलिंग सिस्टम पर निर्भर करती है। पुर्जों की प्रभावी मशीनिंग के लिए नीचे दी गई चेकलिस्ट देखें।

किसी भी उपकरण का चयन करने से पहले उसकी विशेषताओं पर ध्यान देना आवश्यक है। उदाहरण के लिए, यदि आप ऐसा उपकरण चाहते हैं जो टिकाऊ हो और उच्च तापमान सहन कर सके, तो उच्च गति वाले स्टील के उपकरण सबसे उपयुक्त होते हैं। हालांकि, कच्चा लोहा जैसी अत्यधिक कठोर सामग्री को काटने के लिए सिरेमिक काटने वाले उपकरणों का चुनाव करें।

फ्लूट की संख्या सामग्री पर कटर की फीड दर या वेग को दर्शाती है। औजारों में फ्लूट की संख्या मध्यम होनी चाहिए, क्योंकि वर्कपीस के टुकड़े बहुत अधिक टूट जाते हैं।

आपके उपकरण पर की गई कोटिंग प्रक्रिया को प्रभावित करती है। कोटिंग से उत्पादन लागत बढ़ या घट सकती है। इसलिए, सोच-समझकर चुनाव करें।

कटाई की प्रक्रिया शुरू करने से पहले, मशीनिंग सिस्टम को समझ लें।

वांछित परिणाम प्राप्त करने के लिए निम्नलिखित मशीन मापदंडों पर विचार करें:

• मशीनिंग उत्पादन

• स्पिंडल क्लैम्पिंग विकल्प

• टूलिंग सिस्टम

सामग्री की मशीनिंग के दौरान, धूल संग्रहण प्रणाली के माध्यम से सतह की गुणवत्ता, घर्षणशीलता और फिनिशिंग को बनाए रखा जाता है। सही चयन के लिए कटिंग टूल्स के गुणों को समझें। यही अपेक्षित फीड क्षमता और लागत दक्षता की ओर ले जाता है। टूल्स का उपयोग लागत प्रभावी उत्पादन में योगदान देता है।

आपने लकड़ी, प्लास्टिक और कंपोजिट से बने सीएनसी मशीनिंग सेंटरों में स्टीप टेपर या एचएसके टूल होल्डर देखे होंगे। ऐसे टूल होल्डर उच्च स्तर की सटीकता के साथ गुणवत्तापूर्ण उत्पाद तैयार करते हैं। आपको कोई असमान या खुरदरी सतह नहीं दिखेगी, बल्कि बारीक से बारीक तक चिकनी सतह मिलेगी।

इसके अलावा, टूल होल्डर्स में बॉल-बेयरिंग कॉलेट नट लगे होते हैं। हालांकि यह सबसे अच्छा विकल्प है, कुछ सीएनसी मशीनिंग निर्माता सिस्टम को एक स्थिर नट भी प्रदान किया जा सकता है। बॉल-बेयरिंग कॉलेट नट आंतरिक रिंग नट से नहीं जुड़ते हैं। इस प्रकार, बॉल बेयरिंग की वृत्ताकार गति एक क्लैम्पिंग बल उत्पन्न करती है।

कई प्रकार के मॉड्यूलर टूल होल्डर उपलब्ध हैं, जिनमें कॉलेट चक, हीट श्रिंक और हाइड्रो होल्डर शामिल हैं, जो अधिकांश उन्नत मशीनिंग अनुप्रयोगों के लिए उपयुक्त हैं। आइए प्रत्येक होल्डर और उसके लाभों पर चर्चा करें:

यदि आप उच्च गति वाली मशीनिंग क्रियाएं करना चाहते हैं, तो हीट-श्रिंक टूल होल्डर सबसे अच्छा विकल्प है। टूल होल्डर को हीट-श्रिंक चक पर लगाया जाता है। आपको कॉलेट सिस्टम का उपयोग करने की आवश्यकता नहीं होगी।

इसके अलावा, आपके पास हीटिंग उपकरण को टूल शैंक पर लगाने का विकल्प भी है। हालांकि, चक से टूल को बदलने के लिए लागत निवेश की आवश्यकता होती है। कार्बाइड टूलिंग सिस्टम लगाने से निर्माताओं को टूल को एक ही स्थान पर सेट करने और स्टोर करने की सुविधा मिलती है।

मशीन सिस्टम और टूल्स के बीच दबाव या टॉलरेंस को कम करने का एक और विकल्प हाइड्रो चक टूल होल्डर है। ये 10 मिमी से 25 मिमी तक के मीट्रिक साइज़ में उपलब्ध हैं।

जब आपके पास काटने के औजार हों, तो औजारों पर शुरुआती लागत खर्च करने की कोई आवश्यकता नहीं होती। सही औजार का चुनाव महत्वपूर्ण है। घटिया गुणवत्ता वाले औजार अपना कार्य ठीक से नहीं कर पाते, जिससे मशीनिंग प्रक्रिया सीमित हो जाती है और लागत भी बहुत बढ़ जाती है।

यहां कुछ अलग-अलग उपकरण दिए गए हैं जिनके बारे में आपको जानना चाहिए:

• ठोस कार्बाइड सर्पिल उपकरण

• उपकरण डालें

• कस्टम प्रोफ़ाइल उपकरण

• पॉलीक्रिस्टलाइन डायमंड (पीसीडी) टूलिंग

उच्च गुणवत्ता वाली फिनिशिंग, सटीकता, लागत-प्रभावशीलता और अपव्यय को कम करने के लिए उपयुक्त टूल होल्डर और कटिंग टूल का चयन करें। इसी तरह आप अपनी मशीन की अखंडता बनाए रख सकते हैं।

अगर आप सीएनसी मशीन के लिए कार्बाइड-टिप वाला बिट लेते हैं, तो उससे एकरूपता नहीं बनी रहेगी। हालांकि, कम खर्च में सटीक माप बनाए रखने के लिए इंसर्ट टूल्स बेहतर विकल्प होते हैं।

जब पॉलीक्रिस्टलाइन डायमंड (पीसीडी) को कार्बाइड बिट्स वाले फेनोलिक फैब्रिकेटर से युक्त मशीन से गुजारा जाता है, तो इससे मशीनिंग लागत कम हो जाएगी।

औजारों के मूल सिद्धांतों में औजार धारक, काटने के औजार और उनका उपयोग शामिल हैं। ऊर्ध्वाधर मशीनिंग केंद्रयदि यह उपकरण दोषपूर्ण या गलत है, तो उत्पादन आगे नहीं बढ़ पाएगा।

ड्रिल बिट्स शंकु के आकार के काटने वाले बिंदुओं और सर्पिलाकार खांचों से बने होते हैं। ड्रिल बिट्स तीन प्रकार के होते हैं:

• सेंटर ड्रिल बिट्स

• ट्विस्ट ड्रिल बिट्स

• इजेक्टर ड्रिल बिट्स

सेंटर ड्रिल बिट्स की मदद से वर्कपीस में छोटे-छोटे बिंदु बनाए जा सकते हैं और ट्विस्ट ड्रिल का उपयोग करके सटीक निशान तैयार किए जा सकते हैं। इसके अलावा, इजेक्टर ड्रिल गहरे छेद बनाने में सहायक होते हैं।

ड्रिल बिट्स की तुलना में कहीं अधिक बहुमुखी विकल्प मौजूद है और एंड मिल्सइसमें आठ खांचे हैं जो विशेष रूप से बिना पूर्व-ड्रिलिंग के न्यूनतम समय में सामग्री को हटाने के लिए बनाए गए हैं।

वर्कपीस की मिलिंग करने से पहले, आपको अगले चरण के लिए प्रारंभिक सामग्री तैयार करनी होती है। फेस मिलिंग मशीनें प्री-मटेरियल के समतल खंड बनाने के लिए कई कटर लगाती हैं।

जटिल प्रक्रियाओं के लिए, वर्कपीस की पार्श्व दीवारों के साथ-साथ खांचे काटने के लिए साइड और फेस कटर दोनों का उपयोग किया जाता है।

क्षैतिज में एक और महत्वपूर्ण कटरसीएनसी मशीनिंग सेंटरयह गियर कटर है। इनमें उत्पादों के निर्माण के लिए एंगल, स्क्रू और स्पर शामिल हैं।

हॉलो मिलिंग का उपयोग करके एकदम सही प्री-थ्रेड व्यास बनाएं। इस कटिंग टूल में वर्कपीस के चारों ओर घूमने और उभारों को अंतिम रूप देने के लिए 3 से अधिक कटिंग टूल हैं।

जब आपको आंतरिक या बाहरी थ्रेड काटने की आवश्यकता हो, तो अपनी मशीन के टूलिंग सिस्टम में थ्रेड मिल लगाएं। साथ ही, थ्रेड मिल के माध्यम से धात्विक भागों में भी थ्रेड बनाए जा सकते हैं।

स्लैब कटर या स्लैब मिल की मदद से समतल सतहों पर चौड़े और पतले कट लगाना आसान है। परिधि पर दांत काटने वाला यह उपकरण त्वरित कटाई के लिए आदर्श विकल्प है।

यदि आप सामग्रियों पर हल्के कट लगाना चाहते हैं, तो ये रोटरी टूल चिकनी सतहें बना सकते हैं। कम बजट वाले लोगों के लिए यह एक बेहतरीन टूल है।

काटने की प्रक्रिया समाप्त होने के बाद, पीसने का काम शुरू होता है। पीसने के औजार और पहिए मिलकर उच्च सटीकता वाला वर्कपीस तैयार करते हैं।

जब आप वर्कपीस में छेद कर लें, तो बोरिंग टूल्स की मदद से छेदों को बड़ा करें। छेदों को टेपर करने के लिए बोरिंग टूल्स के साथ लेथ मशीन का उपयोग किया जाता है।

वर्कपीस के नुकीले किनारों को परिष्कृत या चिकना करना अत्यंत महत्वपूर्ण है। यह काम चैम्फरिंग टूल्स की सहायता से किया जाता है। साथ ही, डिबरिंग और बेवलिंग भी करें।

ये उपकरण साधारण सामग्री को सीधी, तिरछी और हीरे के आकार जैसी अनूठी ज्यामितीय आकृतियों में बदल देते हैं। वर्कपीस की सतह पर ये आकृतियाँ या पैटर्न सामग्री को बेहतर पकड़ और फिनिशिंग प्रदान करते हैं।

तेज धार वाले ब्लेड से युक्त एक पृथक्करण उपकरण, वर्कपीस से सामग्री को काटने में अपनी भूमिका निभाता है। इन उपकरणों का उपयोग बचे हुए वर्कपीस से तैयार भाग को अलग करने के लिए भी किया जा सकता है।

अपनी मशीनिंग प्रक्रिया के लिए उपकरण चुनने के बाद, आपको उनका उपयोग करना आना चाहिए। प्रत्येक उपकरण विशिष्ट मापदंडों के साथ डिज़ाइन किया गया है। इसलिए, मापदंडों के भीतर ही कटाई करने से सटीकता प्राप्त होती है।

सही कटिंग के लिए कटिंग टूल्स का प्रदर्शन मायने नहीं रखता। लेकिन मशीन की अखंडता, सामग्री की मजबूती, धूल निकासी, क्लैम्पिंग सिस्टम, टूल होल्डर (कॉलेट) और मशीनिंग मापदंडों की जांच करना आवश्यक है।

इसके अलावा, चिप लोड भी एक महत्वपूर्ण कारक है। कटिंग के दौरान, चिप लोड को ध्यान में रखना आवश्यक है, जो आदर्श सीमा में होना चाहिए। यदि चिप लोड आदर्श सीमा से अधिक हो जाता है, तो उपकरण अधिक गर्म हो जाते हैं और टूलिंग सिस्टम का जीवनकाल कम हो जाता है, जिससे मशीनिंग प्रक्रिया प्रभावित होती है। उपकरणों को उनकी सीमा से अधिक उपयोग करने पर वे टूट सकते हैं।

बेहतर कटिंग क्षमता के लिए टूलिंग सिस्टम का एक प्रमुख पहलू है कटिंग एज को सामग्री पर सही गति से चलाना। यहां तक कि फ्लूट राउटिंग बिट्स भी इससे बेहतर परिणाम नहीं दे सकते। केवल चिप लोड ही सीएनसी मशीनिंग टूलिंग सिस्टम की गुणवत्ता, दक्षता और टूल लाइफ के लिए जिम्मेदार होता है।

टूल के प्रत्येक चक्कर में किनारों की कटाई होने पर चिप की मोटाई या आकार कम हो जाता है। यदि दर को तदनुसार समायोजित नहीं किया जाता है, तो दो-फ्लूट बिट से तीन-फ्लूट बिट पर स्विच करने से चिप का आकार 33% तक कम हो जाता है। छोटी चिप्स अधिक ऊष्मा उत्पन्न करती हैं क्योंकि चिप को एक ही कट में नहीं निकाला जा सकता है और इसे छोटे-छोटे कणों में फिर से काटा जाता है।

निर्माताओं द्वारा या ऑनलाइन उपलब्ध कराए गए चिप लोड चार्ट को संदर्भ बिंदु माना जाता है, और यह उपयोगकर्ता पर निर्भर करता है कि वह एक ऐसा अनुकूल संतुलन बिंदु खोजे जो दीर्घकालिक उपकरण सेवा, फिनिशिंग और लागत प्रदान करता हो।

चिप लोड का सूत्र यहाँ दिया गया है।

चिप लोड = फीड दर (इंच प्रति मिनट) / (आरपीएम x फ्लूट्स की संख्या)

उदाहरण के लिए, चिप लोड = फीड रेट 600"/मिनट /(18,000x2 फ्लूट्स) C600 लोड = 0.017"

चिप का आकार बढ़ने से कट की गुणवत्ता कम हो सकती है। इसी प्रकार, चिप का आकार घटने से टूल का जीवनकाल कम हो सकता है। इसलिए, फिनिशिंग और टूल के जीवनकाल दोनों को बेहतर बनाने के लिए आदर्श बीच का विकल्प चुनें।

कटिंग की दो दिशाएँ होती हैं: क्लाइम्ब कट और कन्वेंशनल कट। क्लाइम्ब कटिंग में, फीड और कटिंग एज एक ही दिशा में होते हैं। कभी भी मैन्युअल ऑपरेशन न करें, क्योंकि इससे मटेरियल उछल सकता है; यह खतरनाक है। उच्च गुणवत्ता वाली उत्पाद फिनिशिंग के कारण क्लाइम्ब कटिंग एक बेहतर विकल्प है।

दूसरी ओर, पारंपरिक कटिंग में फीडिंग कटिंग एज की विपरीत दिशा में होती है। इसलिए, कटिंग टूल्स कटिंग पर कम दबाव डालते हैं और टूल्स का जीवनकाल बढ़ाते हैं।

अत्याधुनिक उच्च गुणवत्ता वाली सीएनसी मशीन टूल्स का उपयोग करना सबसे महत्वपूर्ण कदम है। टूलिंग सिस्टम यह सुनिश्चित करता है कि आपकी परियोजना सुचारू रूप से चले।

सीएनसी टूलिंग और इन्वेंटरी सिस्टम में कई फायदे शामिल हैं, जिनमें अनुकूलित टूल लाइफ, कम उपकरण लागत, आदर्श प्रदर्शन, बेहतर सेटअप और चेंजओवर समय के कारण बेहतर दक्षता और उच्च गुणवत्ता वाला उत्पादन शामिल है।

क्या आप अपनी सामग्री पर सटीक कटाई करना चाहते हैं? उच्च गुणवत्ता वाले उपकरण यह काम कर सकते हैं। इस प्रकार, आप उपकरणों के माध्यम से अपने उत्पाद की विशिष्टताओं और आवश्यकताओं को पूरा कर सकते हैं। इसलिए, सर्वोत्तम उपकरण चुनें।

मशीनिंग उद्योग में समय बचाना एक महत्वपूर्ण कारक है, क्योंकि निर्माताओं को टन भर उत्पाद तैयार करने होते हैं। इसके लिए सटीक कटिंग और फिनिशिंग की आवश्यकता होती है। सही उपकरण ही उत्पादों को समय पर पहुंचाने में सहायक होते हैं। इसलिए, सटीकता सुनिश्चित करने वाले उपकरणों का उपयोग करके दोबारा कटिंग करने में लगने वाले समय को बचाएं।

उत्पाद की अंतिम गुणवत्ता ही सबसे महत्वपूर्ण है। पुराने उपकरणों का उपयोग करने से वांछित परिणाम नहीं मिलेंगे, जिससे खुरदुरे किनारे और खामियां उत्पन्न होंगी। इसलिए, चिकनी फिनिश प्राप्त करने के लिए अपने टूलिंग सिस्टम को नियमित रूप से अपडेट करते रहें।

चाहे वह सॉलिड-ग्रेड लैमिनेट हो या स्टायरोफोम शीट, सीएनसी राउटर पर 3 और 5-एक्सिस कट और मशीन सामग्री विभिन्न प्रकार के अनुप्रयोगों के लिए उपलब्ध हैं।

उपकरणों को आयामी सटीकता भी सुनिश्चित करनी चाहिए, ताकि मामूली या कोई विचलन न हो और आपकी परियोजना आपकी विशिष्टताओं के अनुरूप हो।

सही टूलिंग सिस्टम चुनने से लेकर विभिन्न कटिंग टूल्स के उपयोग तक, आपको सीएनसी मशीनों के बारे में बहुमूल्य जानकारी मिलेगी। उपरोक्त कारकों के अलावा, आपको कुछ अन्य बातों का भी ध्यान रखना होगा।

यहां कुछ अतिरिक्त कारक दिए गए हैं जिन पर ध्यान देना आवश्यक है:

• ज्यामितीय पैटर्न या जटिलता को डिजाइन करें

• सामग्री की गुणवत्ता

• सतह परिष्करण

• सामग्री सहनशीलता सीमा

• टूलिंग सिस्टम की सटीकता

कभी-कभी एक ही काटने का औजार काफी होता है, लेकिन कभी-कभी काम पूरा करने के लिए पूरे औजारों के सिस्टम की जरूरत पड़ती है। यह सब इस्तेमाल होने वाली सामग्री पर निर्भर करता है।

1. सीएनसी मशीनिंग सेंटर में टूलिंग सिस्टम क्या होता है?

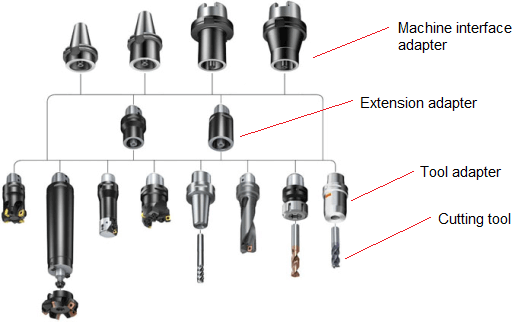

सीएनसी मशीनिंग सेंटर में टूलिंग सिस्टम से तात्पर्य मशीनिंग कार्यों को करने के लिए उपयोग किए जाने वाले कटिंग टूल्स, टूल होल्डर्स, एडेप्टर्स और इंटरफेस के संपूर्ण संयोजन से है।

इसका उद्देश्य केवल कटिंग टूल को पकड़े रहने के बजाय सटीक टूल पोजिशनिंग, स्थिर कटिंग प्रदर्शन और कुशल टूल परिवर्तन सुनिश्चित करना है।

2. सीएनसी मशीनिंग के लिए टूलिंग सिस्टम क्यों महत्वपूर्ण है?

एक उपयुक्त टूलिंग सिस्टम सीधे तौर पर निम्नलिखित को प्रभावित करता है:

मशीनिंग सटीकता और सतह की फिनिश

उपकरण का जीवनकाल और कटाई की स्थिरता

सेटअप समय और उत्पादन दक्षता

उपयुक्त टूलिंग सिस्टम के बिना, एक उच्च-प्रदर्शन वाली सीएनसी मशीन भी लगातार या दोहराने योग्य परिणाम प्राप्त नहीं कर सकती है।

3. सीएनसी टूलिंग सिस्टम में कौन-कौन से घटक शामिल होते हैं?

एक संपूर्ण टूलिंग सिस्टम में आमतौर पर निम्नलिखित शामिल होते हैं:

काटने के औजार (एंड मिल, ड्रिल, टैप, बोरिंग टूल)

टूल होल्डर (कॉलेट चक, हाइड्रोलिक चक, श्रिंक फिट होल्डर)

टूल एडेप्टर और एक्सटेंशन

मशीन स्पिंडल इंटरफेस (बीटी, कैट, एचएसके)

उपकरण माप और पूर्व-सेटिंग उपकरण

ऑटोमैटिक टूल चेंजर (एटीसी) संगतता

मशीनिंग की सटीकता और कार्यप्रवाह की दक्षता बनाए रखने में प्रत्येक घटक की भूमिका होती है।

4. टूल होल्डर मशीनिंग प्रदर्शन को कैसे प्रभावित करते हैं?

टूल होल्डर क्लैम्पिंग फोर्स, रनआउट और वाइब्रेशन कंट्रोल निर्धारित करते हैं।

खराब गुणवत्ता वाले या बेमेल टूल होल्डर निम्नलिखित समस्याएं पैदा कर सकते हैं:

खड़खड़ाहट और कंपन

सतह की गुणवत्ता में कमी

समय से पहले उपकरण का घिसाव

सही टूल होल्डर का चयन करने से कटिंग की स्थिरता में सुधार होता है और टूल का जीवनकाल बढ़ता है, खासकर उच्च गति या भारी कटिंग वाले अनुप्रयोगों में।

5. एक स्वचालित टूल चेंजर (एटीसी) टूलिंग सिस्टम के साथ कैसे काम करता है?

एटीसी पूर्व-संयोजित उपकरणों को एक मैगज़ीन में संग्रहित करता है और मशीनिंग चक्रों के दौरान उन्हें स्वचालित रूप से बदल देता है।

एक संगत टूलिंग सिस्टम निम्नलिखित सुनिश्चित करता है:

विश्वसनीय उपकरण पकड़

प्रत्येक बदलाव के बाद उपकरण की सटीक स्थिति

मशीन के बंद रहने का समय और मैन्युअल हस्तक्षेप कम हुआ

6. अपने मशीनिंग सेंटर के लिए सही टूलिंग सिस्टम का चुनाव कैसे करें?

टूलिंग सिस्टम का चयन करते समय निम्नलिखित बातों पर विचार करें:

मशीन स्पिंडल का प्रकार और गति सीमा

वर्कपीस की सामग्री और कठोरता

आवश्यक मशीनिंग सटीकता

उत्पादन मात्रा (एकल इकाई बनाम बैच)

उपकरण परिवर्तन आवृत्ति

मशीन के प्रदर्शन के साथ टूलिंग क्षमता का मिलान स्थिर और कुशल उत्पादन सुनिश्चित करता है।

सीएनसी मशीनिंग केंद्रों में टूलिंग सिस्टम और कटिंग टूल्स का बहुत महत्व है क्योंकि वे सिस्टम की क्षमता को अनुकूलित और बढ़ाते हैं, अपशिष्ट उत्पादन को कम करते हैं, दक्षता प्रदान करते हैं और लागत बचाते हैं।

उच्च गुणवत्ता वाले औजारों और उपकरणों के बिना उच्च गुणवत्ता वाले उत्पाद बनाना संभव नहीं है। इसलिए, कोई भी टूलिंग सिस्टम स्थापित करने से पहले, औजारों की बुनियादी बातों को समझना आवश्यक है। प्रत्येक टूलिंग सिस्टम के फायदे और नुकसान का गहन अध्ययन करें और उसकी कार्यप्रणाली को समझें।