विनिर्माण क्षेत्र हमेशा से ही अत्यधिक प्रतिस्पर्धी रहा है, जहाँ गति, सटीकता और लागत के बीच संतुलन ही सफलता का सीधा निर्धारण करता है। हालाँकि सीएनसी मशीनों ने जटिल पुर्जे बनाने की क्षमता में सुधार किया है, फिर भी उत्पादकता बढ़ाने का दबाव हमेशा बना रहता है। यह एक ऐसी चुनौती है जिसका सामना जॉब शॉप और बड़े निर्माताओं को रोज़ाना करना पड़ता है।

हर निर्माता इस संघर्ष से वाकिफ़ है—मशीन के घंटे महंगे हैं, डिलीवरी की समय-सीमाएँ कम हैं, और प्रतिस्पर्धा कड़ी और कड़ी है। लाभ और हानि के बीच का अंतर अक्सर प्रति भाग सेकंड में सिमट जाता है। सीएनसी मशीनिंग चक्र समय अनुकूलन, विनिर्माण दक्षता का सबसे महत्वपूर्ण आधार बन गया है।

इस सीएनसी मशीनिंग गाइड में, हम उन परीक्षित विधियों की जाँच करेंगे जो आपके सीएनसी मशीनिंग चक्र समय को कम करके आपकी निर्माण प्रक्रिया में क्रांतिकारी बदलाव ला सकती हैं। ये रणनीतियाँ आपकी कंपनी को उच्च उत्पादकता प्राप्त करने, लागत कम करने, आपके लाभ में वृद्धि करने और बेहतर ग्राहक परिणाम प्राप्त करने में सक्षम बनाएँगी।

अनुकूलन रणनीतियों पर आगे बढ़ने से पहले, यह ज़रूरी है कि हम सीएनसी मशीनिंग समय पर चर्चा करें। ज़्यादातर ऑपरेटरों की यह ग़लतफ़हमी है कि चक्र समय वह वास्तविक काटने का समय है जब उपकरण सामग्री के संपर्क में रहता है। वास्तविक दुनिया में, चक्र समय किसी भाग के प्रसंस्करण की शुरुआत और उस भाग के पूरी प्रक्रिया से गुज़रने के अंत के बीच का पूरा समय होता है।

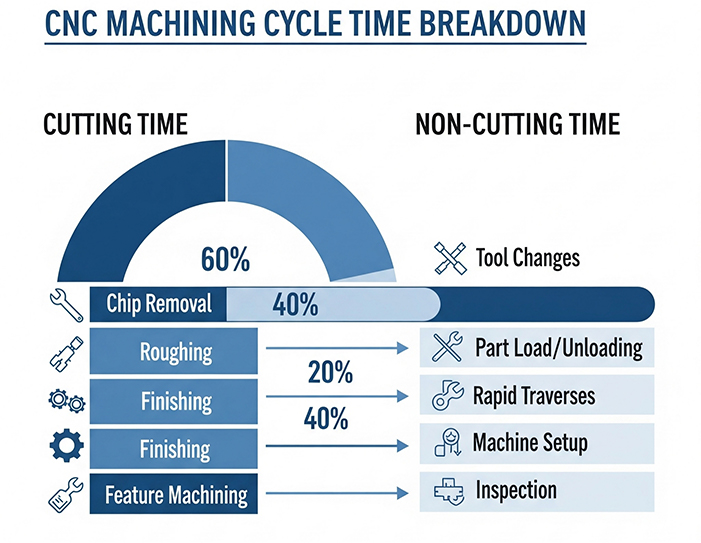

चक्र समय का विखंडन करने से दो व्यापक श्रेणियाँ प्राप्त होती हैं जो दक्षता को प्रभावित करती हैं। गैर-काटने वाले समय में सेटअप और फिक्सचरिंग, उपकरण परिवर्तन, तीव्र गति से घूमना, वायु काटने की गतिविधियाँ, और पुर्जों की लोडिंग और अनलोडिंग शामिल हैं। ये गतिविधियाँ कुल चक्र समय का 40-60 प्रतिशत ले लेती हैं, फिर भी ये तैयार पुर्जे में कोई मूल्य नहीं जोड़तीं। यह सुधार का एक बड़ा संभावित क्षेत्र है जिसे अधिकांश दुकानें अनदेखा कर देती हैं।

काटने का समय सामग्री को हटाने की यांत्रिक प्रक्रियाओं को संदर्भित करता है, और इसमें स्थूलता हटाने के लिए रफिंग कट; लगभग अंतिम आयाम स्थापित करने के लिए अर्ध-परिष्करण कट; और अंतिम सतह गुणवत्ता और सहनशीलता प्राप्त करने के लिए परिष्करण कट शामिल हैं। यह ध्यान दिया जाना चाहिए कि इन कार्यों के दौरान सामग्री को हटाने की दर सीधे उत्पादकता को प्रभावित करती है, और इसलिए, काटने के समय को अनुकूलित करना एक बहुत ही जटिल प्रक्रिया है जिसमें टूलिंग, सामग्री और मशीनिंग मापदंडों का गहन ज्ञान शामिल है।

हर सेकंड के महत्व को समझने से चक्र समय में कमी के लिए निवेश को उचित ठहराने में मदद मिलेगी। चक्र समय में 10 प्रतिशत की कमी, विशेष रूप से उच्च-मात्रा उत्पादन में, प्रति-पुर्जा लागत की गणना में महत्वपूर्ण अंतर ला सकती है। चक्र समय में वृद्धि से मशीन उपयोग दर में भी सुधार होता है, और निर्माता मौजूदा मशीनों से अधिक काम कर पाएँगे। प्रतिस्पर्धी बोली में लीड टाइम हमेशा एक महत्वपूर्ण कारक होता है, और कम लीड टाइम आमतौर पर अनुबंधों के जीतने और हारने के बीच का अंतर होता है।

कुशल सीएनसी मशीनिंग की नींव पहली चिप के ज़मीन पर गिरने से बहुत पहले ही पड़ जाती है। प्री-मशीनिंग रणनीतियाँ आगे आने वाली हर चीज़ के लिए आधार तैयार करती हैं, जिससे वे इष्टतम चक्र समय प्राप्त करने में शायद सबसे महत्वपूर्ण कारक बन जाती हैं।

स्मार्ट डिज़ाइन का चुनाव मशीनिंग की दक्षता को सीधे तौर पर ऐसे तरीकों से प्रभावित करता है जिन्हें कई इंजीनियर ठीक से समझ नहीं पाते। किसी पार्ट ड्राइंग की सभी विशेषताएँ चक्र समय, टूलिंग और सेटअप की जटिलता पर प्रभाव डालती हैं। प्रारंभिक डिज़ाइन चरण के दौरान इन संबंधों की जानकारी उत्पादन चरण में अक्षमताओं पर पैसा बर्बाद करने से बचाएगी।

छोटी त्रिज्याएँ, गहरे पॉकेट और आंतरिक विशेषताएँ जैसी उभरी हुई विशेषताएँ सामान्य विशेषताएँ हैं जिनके लिए धीमी गति और गति वाले विशेष टूलिंग की आवश्यकता हो सकती है। इन विशेषताओं के लिए आमतौर पर टूल को टूटने से बचाने के लिए कई बार टूल बदलने और संवेदनशील प्रोग्रामिंग की भी आवश्यकता होती है। बड़ी त्रिज्याएँ, कम ढलान वाले पॉकेट और आसान ज्यामिति के लिए विन्यास में बदलाव करके, अक्सर मानक टूलिंग का उपयोग करना और सामग्री निष्कासन की बहुत अधिक दर प्राप्त करना संभव होता है।

उत्पाद श्रृंखलाओं में छेदों का आकार और धागे का प्रकार एक समान होने से उत्पादों के उत्पादन के लिए आवश्यक उपकरणों की संख्या कम हो जाती है। यह सरलीकरण न केवल मशीनिंग में उपकरणों के परिवर्तन की संख्या को कम करता है, आवश्यक इन्वेंट्री की मात्रा को कम करता है, बल्कि ऑपरेटर को सीमित संख्या में उपकरणों के बारे में अच्छी जानकारी भी देता है। इतनी कम बचत से पूरे उत्पाद परिवार में सीएनसी चक्र समय में उल्लेखनीय कमी आ सकती है।

मशीनिंग दक्षता के संबंध में सुविधाओं की सुगमता भी अत्यंत महत्वपूर्ण है। पुर्जों में उपकरणों की अच्छी पहुँच का अर्थ है कि अधिक आक्रामक कटिंग मापदंडों का उपयोग किया जा सकता है, और विशेष उपकरणों की उतनी बार आवश्यकता नहीं होती। जहाँ सुविधाओं को एक से अधिक दिशाओं में पहुँचाने की आवश्यकता होती है, वहाँ सेटअप पर पड़ने वाले प्रभावों पर ध्यान दें और क्या सेटअप को कम करने के लिए इसे पुनः डिज़ाइन किया जा सकता है।

सामग्री का चुनाव मशीनिंग मापदंडों और चक्र समय पर गहरा प्रभाव डाल सकता है। कुछ सामग्री दूसरों की तुलना में तेज़ी से मशीनिंग करेंगी, और सही ग्रेड का चयन लाभदायक कार्य और घाटे के बीच का अंतर पैदा कर सकता है। उदाहरण के लिए, मैग्नीशियम मिश्र धातुओं को मशीनिंग करना असाधारण रूप से आसान है, इनकी काटने की गति एल्यूमीनियम की तुलना में 3-5 गुना तेज़ होती है, और सतह की फिनिश भी स्वीकार्य होती है।

टूलींग उद्योग में नई तकनीक ने सामग्री हटाने की दरों और टूल लाइफ़ को बदल दिया है। उच्च-गुणवत्ता ठोस कार्बाइड अंत मिलों TiAlN और AlCrN जैसी नई कोटिंग्स वाले ये उपकरण पुराने औजारों की तुलना में कहीं ज़्यादा तेज़ गति और फ़ीड का सामना कर सकते हैं। ये उपकरण अपनी ऊँची कीमत के साथ बेहतर उत्पादकता और लंबे जीवनकाल का लाभ उठाते हैं, जिससे प्रति पुर्ज़ा कम लागत में मिलता है।

उपकरण की ज्यामिति अनुप्रयोग-विशिष्ट होती है और प्रदर्शन में अत्यधिक भिन्न होती है। एक सामान्य-उद्देश्य वाली एंड मिल का उपयोग अधिकांश अनुप्रयोगों में किया जा सकता है; हालाँकि, आपकी सामग्री और संचालन के अनुरूप बनाया गया उपकरण हमेशा बेहतर प्रदर्शन करेगा। चटर को कम करने के लिए हेलिक्स कोणों को बदला जा सकता है, चिप निकासी को अधिकतम करने के लिए चिप गुलेट्स को अनुकूलित किया जाता है, और कुछ सामग्रियों में घिसाव को रोकने के लिए विशेष कोटिंग्स का उपयोग किया जाता है।

यह समझना ज़रूरी है कि औज़ारों का चुनाव मशीनिंग मापदंडों को अनुकूलित करने के लिए उनसे कैसे संबंधित है। सही औज़ार आपको आक्रामक मापदंडों को सुरक्षित रूप से मशीन करने में सक्षम बनाएगा, जबकि प्रतिकूल औज़ार के लिए आपको टूट-फूट से बचने के लिए सावधानी से मशीनिंग करनी होगी। यह बदलाव मांग वाले अनुप्रयोगों में चक्र समय को आसानी से दोगुना या तीन गुना तक बढ़ा सकता है।

CAM सॉफ़्टवेयर की वर्तमान पीढ़ी, पुर्ज़ों की ज्यामिति के आधार पर G-कोड उत्पन्न करने से कहीं अधिक है। उच्च-स्तरीय CAM प्रणालियों में परिष्कृत अनुकूलन सुविधाएँ होती हैं जो चतुराईपूर्ण टूलपाथ निर्माण के साथ चक्र समय की भारी बचत कर सकती हैं। ये प्रणालियाँ पुर्ज़ों की ज्यामिति की जाँच करती हैं और स्वचालित रूप से अत्यधिक कुशल मशीनिंग अनुक्रम निर्धारित करती हैं जिससे उपकरण परिवर्तनों की संख्या और वायु-काटने का समय न्यूनतम हो जाता है।

टूलपाथ अनुकूलन क्षमताएँ, जैसे कि स्वचालित रेस्ट मशीनिंग, यह सुनिश्चित करती हैं कि प्रत्येक उपकरण केवल उतनी ही सामग्री हटा सके जितनी कुशलता से हटाई जा सकती है। इससे यह सुनिश्चित होता है कि छोटे उपकरणों का उपयोग बहुत अधिक सामग्री हटाने के लिए न किया जाए, बल्कि बड़े उपकरणों का उपयोग करके अधिकांश कार्य कम से कम समय में पूरा किया जाए। इसका परिणाम यह होता है कि चक्र समय बहुत कम हो जाता है और उपकरण का जीवनकाल बेहतर हो जाता है।

सिमुलेशन क्षमताओं के साथ, प्रोग्रामर कार्यशाला में पहुँचने से पहले ही कमियों का पता लगा सकते हैं और उन्हें दूर कर सकते हैं। वर्चुअल मशीनिंग के साथ, अत्यधिक तेज़ गति, अनावश्यक उपकरण विनिमय और संभावित टकराव जैसी समस्याएँ सामने आती हैं, जो अन्यथा उत्पादन में देरी का कारण बनतीं। सिमुलेशन निवेश की इस प्रारंभिक लागत का लाभ सेटअप समय और आश्चर्यों की संख्या में कमी के रूप में मिलेगा।

उन्नत सिमुलेशन विशिष्ट अनुप्रयोगों के लिए कटिंग मापदंडों के अनुकूलन की भी अनुमति देता है। CAM सॉफ़्टवेयर वास्तविक दुनिया के कटिंग बलों और उनसे जुड़े तापमानों का अनुकरण करके इष्टतम गति और फ़ीड प्रदान कर सकता है। मापदंडों के चयन के मामले में यह वैज्ञानिक पद्धति हमेशा अपने परीक्षण-और-त्रुटि समकक्षों से बेहतर प्रदर्शन करती है।

एक बार जब पुर्जे मशीन टूल तक पहुँच जाते हैं, तो इन-प्रोसेस ऑप्टिमाइज़ेशन तकनीकें यह निर्धारित करती हैं कि सामग्री कितनी कुशलता से हटाई जाती है और पुर्जे कितनी कुशलता से तैयार होते हैं। ये रणनीतियाँ गुणवत्ता मानकों को बनाए रखते हुए वास्तविक कटिंग कार्यों की उत्पादकता को अधिकतम करने पर केंद्रित होती हैं।

उच्च गति मशीनिंग, भारी कटाई की विधियों की तुलना में एक वैचारिक परिवर्तन है। कम गति पर मोटे कट बनाने के बजाय, उच्च गति मशीनिंग उच्च RPM पर उथले कट बनाती है जिससे उच्च सामग्री निष्कासन दर प्राप्त होती है। यह विधि विशेष रूप से कठोर सामग्रियों और पतली दीवारों वाले घटकों में प्रभावी होती है जहाँ भारी कटाई से कंपन या विकृति होने की संभावना होती है।

एचएसएम के लाभ केवल बढ़ी हुई काटने की गति तक ही सीमित नहीं हैं। काटने के हल्के बल उपकरण को कम घिसते हैं, जिससे सतह की फिनिश और उपकरण का जीवनकाल बेहतर होता है। कम काटने वाले बल पतली दीवारों और अधिक नाजुक सतहों की भी मशीनिंग संभव बनाते हैं, जो पारंपरिक तरीकों से संभव नहीं होता। अधिकांश अनुप्रयोगों में, एचएसएम द्वितीयक परिष्करण कार्यों को समाप्त कर सकता है।

उच्च-दक्षता मशीनिंग एक नया दृष्टिकोण है, क्योंकि यह न केवल उच्च गति से, बल्कि बुद्धिमान टूलपथ नियोजन द्वारा सामग्री निष्कासन को अधिकतम करता है। अनुकूली समाशोधन और ट्रोकॉइडल मिलिंग विधियाँ टूल एंगेजमेंट और चिप लोड को स्थिर रखती हैं, जिससे उपकरण पूरी प्रक्रिया के दौरान अपनी पूरी क्षमता से चल पाते हैं।

ट्रोकॉइडल मिलिंग का उल्लेख करना उचित है क्योंकि यह मोटे मशीनिंग में चक्र समय को कम कर सकती है। पारंपरिक स्लॉटिंग या प्लंजिंग के बजाय, वृत्ताकार इंटरपोलेशन-आधारित ट्रोकॉइडल टूलपाथ इष्टतम चिप लोड और सामग्री की कुशल कटिंग प्रदान करते हैं। इस तकनीक में मानक रफिंग रणनीतियों की तुलना में सामग्री हटाने की दर में 300-500% तक सुधार करने की क्षमता है।

HEM संचालन में बनाए रखा जाने वाला उच्च चिप लोड उपकरण के जीवनकाल को भी बढ़ाता है। पारंपरिक मशीनिंग में आमतौर पर उपकरणों को अलग-अलग भारों के संपर्क में लाया जाता है और इससे उनका घिसाव तेज़ी से होता है, लेकिन HEM यह सुनिश्चित करता है कि उपकरण हर समय अपनी सही जगह पर काम कर रहे हों। यह विश्वसनीयता अधिक आक्रामक प्रोग्रामिंग और बिना किसी निगरानी के संचालन को संभव बनाती है।

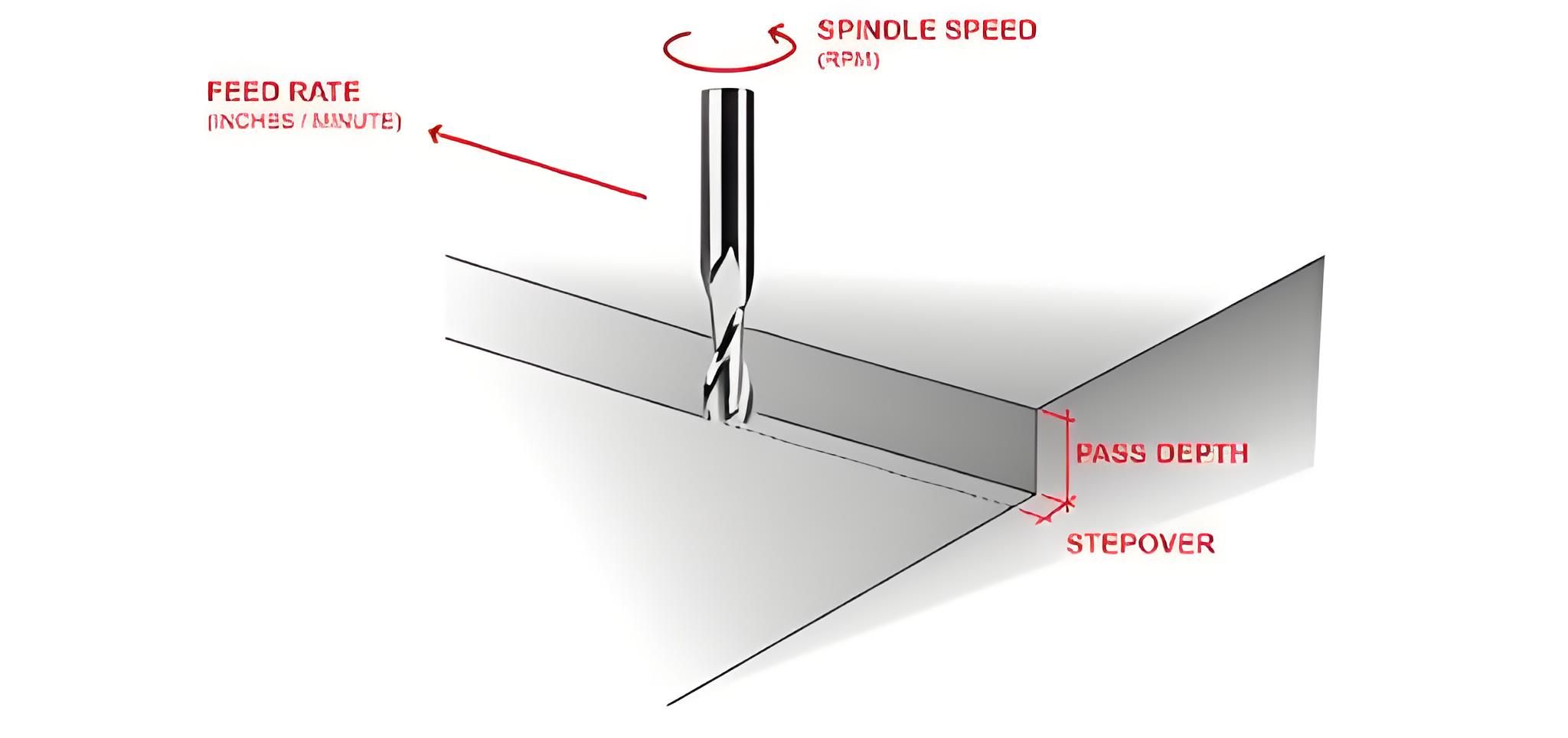

आदर्श कटिंग पैरामीटर ढूँढना केवल स्पिंडल स्पीड और फीड रेट के मानक सूत्रों में संख्याएँ डालने से कहीं अधिक है। हालाँकि ऐसी गणनाएँ शुरुआत करने के लिए एक अच्छी जगह हैं, वास्तविक अनुकूलन में मशीन की कठोरता, उपकरण जीवन आवश्यकताओं, सामग्री के गुणों और किसी विशेष अनुप्रयोग की माँगों को ध्यान में रखना चाहिए।

पैरामीटर चयन में मशीन की कठोरता एक अत्यंत महत्वपूर्ण कारक है क्योंकि कठोर उपकरण अधिक आक्रामक कटिंग परिस्थितियों को संभालने में सक्षम होते हैं। जब वही पुर्जा किसी भारी मशीन पर मज़बूत फिक्सचर में लगा होता है, तो पैरामीटर कम कठोर उपकरण में चटक और खराब सतही फिनिश का कारण बन सकते हैं। उपकरणों का ज्ञान आपको यह समझने में मदद करता है कि आपका उपकरण क्या संभाल सकता है।

उपकरण जीवन संबंधी विचार चक्र समय और उपकरण लागत के बीच समझौता करने का कारण बनते हैं। उपकरणों को पूर्ण भार पर चलाने से चक्र समय कम हो जाता है, लेकिन उपकरण का जीवन छोटा हो जाता है। सर्वोत्तम संतुलन आपकी विशिष्ट परिस्थितियों पर निर्भर करेगा। बड़े पैमाने पर उत्पादन, तेज़ चक्र समय के कारण कम उपकरण जीवन को उचित ठहरा सकता है, जबकि जॉब शॉप कार्य, काम में बाधा न डालने के लिए लंबे उपकरण जीवन को प्राथमिकता दे सकता है।

सॉफ़्टवेयर कैलकुलेटर और उपकरण निर्माता के डेटा, मापदंडों के चयन के लिए बहुत अच्छे शुरुआती बिंदु हैं, लेकिन सर्वोत्तम प्रदर्शन वास्तविक परिणामों के साथ इनका सूक्ष्म समायोजन करके प्राप्त किया जा सकता है। सतह की फिनिश, आयामी सटीकता और उपकरण घिसाव निगरानी उपकरण प्रत्येक मामले में उपयोग किए जाने वाले सर्वोत्तम मापदंडों को निर्धारित करने में उपयोगी होते हैं। यह पुनरावृत्त रणनीति केवल हैंडबुक मानों के उपयोग की तुलना में हमेशा बेहतर परिणाम देती है।

नए टूल मॉनिटरिंग सिस्टम वास्तविक समय की कटिंग स्थितियों के अनुसार मापदंडों को स्वचालित रूप से बदल सकते हैं। ये सिस्टम कटिंग बलों, कंपन और तापमान में बदलावों की निगरानी करते हैं ताकि मापदंडों को निरंतर समायोजित करके उन्हें अनुकूलित किया जा सके। यह गतिशील अनुकूलन चक्र समय और टूल जीवन दोनों को बढ़ाने में सक्षम है।

बहु-अक्ष मशीनिंग की सेटअप को कम करने और एक ही ऑपरेशन में जटिल आकार बनाने की क्षमता, चक्र समय को बहुत कम कर सकती है। 5-अक्ष मशीन एक सेटअप में एक भाग को निष्पादित करने में सक्षम हो सकता है जो 3-अक्ष मशीन पर कई सेटअप ले सकता है, जिससे सभी स्थानांतरण समय और सेटअप त्रुटि को बचाते हैं, और सटीकता में सुधार कर सकते हैं।

बहु-अक्षीय मशीनों के लाभों को अधिकतम करने में सबसे महत्वपूर्ण कारक मशीनों की क्षमताओं का उपयोग करने के लिए प्रोग्रामिंग करना है। 5-अक्षीय मशीनों पर बुनियादी 3-अक्षीय प्रोग्राम मशीन की क्षमताओं का उपयोग नहीं करते हैं। उचित 5-अक्षीय मशीनिंग से सर्वोत्तम कोणों पर विशेषताओं तक पहुँचा जा सकता है, विक्षेपण को कम करने के लिए छोटे उपकरण बनाए जा सकते हैं, और जटिल मशीनिंग के दौरान चिप हटाने का एक स्पष्ट मार्ग प्रदान किया जा सकता है।

फिक्सचरिंग में नवाचारों से कटिंग टूल्स की मदद से सेट-अप समय और पुर्ज़ों तक पहुँच में काफ़ी कमी आ सकती है। फिक्सचर: मॉड्यूलर फिक्सचरिंग सिस्टम उपलब्ध हैं जो विभिन्न पुर्ज़ों के बीच आसानी से बदलाव की सुविधा देते हैं, और टॉम्बस्टोन फिक्सचर्स एक ही समय में कई पुर्ज़ों को मशीनिंग के लिए इस्तेमाल करते हैं। त्वरित-परिवर्तन फिक्सचर प्लेट्स बार-बार होने वाले कामों के लिए सेटअप समय को कुछ ही मिनटों में कम कर सकती हैं।

फिक्सचर डिज़ाइन में क्लैम्पिंग सुरक्षा के साथ-साथ औज़ारों तक पहुँच भी होनी चाहिए। सबसे महत्वपूर्ण बात यह है कि फिक्सचर पुर्जों को सुरक्षित रूप से रखता है और साथ ही काटने वाले औज़ारों तक अधिकतम पहुँच सुनिश्चित करता है। इसमें बड़े उत्पादन के लिए फिक्सचर के विशेष डिज़ाइन या कम उत्पादन के लिए मॉड्यूलर घटकों का अभिनव उपयोग शामिल हो सकता है। बेहतर फिक्सचर आमतौर पर कम समय में ही छोटे चक्रों और कम गुणवत्ता संबंधी चिंताओं के रूप में लाभदायक होता है।

स्वचालन, चक्र समय में कमी लाने में एक महत्वपूर्ण विकास का प्रतिनिधित्व करता है, जिससे बिना किसी रुकावट के विनिर्माण संभव होता है और उत्पादन को धीमा करने वाले कई मैन्युअल हस्तक्षेप समाप्त हो जाते हैं। हालाँकि हर कार्य पूर्ण स्वचालन के लिए उपयुक्त नहीं होता, लेकिन प्रमुख प्रक्रियाओं का चुनिंदा स्वचालन नाटकीय सुधार ला सकता है।

रोबोटिक लोडिंग और अनलोडिंग से ऑपरेटरों को बार-बार दोहराए जाने वाले कार्यों में लगने वाला समय भी कम हो जाता है, साथ ही ब्रेक और शिफ्ट बदलने के दौरान भी निरंतर संचालन संभव हो पाता है। आधुनिक रोबोट कई सौ पाउंड वज़न वाले पुर्जों के साथ इतनी सटीकता से काम कर सकते हैं जो कभी-कभी मैन्युअल लोडिंग से भी बेहतर होती है। रोबोटिक लोडिंग की एकरूपता से पुर्जों की गुणवत्ता में भी सुधार होता है क्योंकि इससे यह सुनिश्चित होता है कि समान क्लैम्पिंग बल का उपयोग किया जाए और समान स्थिति बनाई जाए।

स्वचालित पुर्जा प्रबंधन उच्च-मात्रा उत्पादन में और भी अधिक उपयोगी होता है, जहाँ पुर्जा लोडिंग/अनलोडिंग पूरे उत्पादन चक्र का एक बड़ा हिस्सा ले लेती है। एक रोबोट अक्सर अगले पुर्जा को लोड कर सकता है, जबकि मशीन अभी भी पिछले पुर्जा को पूरा कर रही होती है, जिससे चक्र से लोडिंग समय प्रभावी रूप से कम हो जाता है। इस तरह की समानांतर प्रसंस्करण अधिकांश अनुप्रयोगों में समग्र चक्र समय को 20-30 प्रतिशत तक बचा सकती है।

रोबोटिक, डिबरिंग और स्वचालित निरीक्षण प्रणालियाँ बिना किसी मैन्युअल इनपुट के गुणवत्ता मानकों को सुनिश्चित करती हैं। इन प्रणालियों में मशीनिंग बिंदु से ठीक पहले पुर्जों को संसाधित करने की क्षमता होती है, और मशीन अगले पुर्जे पर काम कर सकती है, और यह समग्र थ्रूपुट का लाभ उठाती है। स्वचालित निरीक्षण एक सुसंगत तरीके से गुणवत्ता डेटा भी प्रदान करता है जिसका उपयोग पूरी प्रक्रिया को अनुकूलित करने के लिए किया जा सकता है।

एकीकरण की समस्याओं को कम करके नहीं आंका जाना चाहिए; हालाँकि, स्वचालन प्रणालियों की नई पीढ़ी पिछली पीढ़ी की तुलना में कहीं अधिक उपयोगकर्ता-अनुकूल है। अधिकांश प्रणालियों में सिमुलेशन सॉफ़्टवेयर होता है जो ऑफ़लाइन प्रोग्रामिंग और डिबगिंग की अनुमति देता है, जिससे सिस्टम के कार्यान्वयन के दौरान उत्पादन में व्यवधान कम होता है।

गैर-मूल्यवर्धित गतिविधियाँ जो समय लेती हैं और पुर्जे में सुधार नहीं लातीं, उन्हें मशीनिंग कार्यों में लागू किए जाने वाले लीन मैन्युफैक्चरिंग सिद्धांतों द्वारा समाप्त किया जा सकता है। छोटे-मोटे समायोजन, जैसे कि औज़ारों का कुशल संगठन, सेटअप सामग्री और हैंडलिंग प्रक्रियाओं का न्यूनतम उपयोग, और अनावश्यक गतिविधियों को समाप्त करना, चक्र समय पर बहुत प्रभाव डाल सकते हैं।

औज़ारों को व्यवस्थित करना एक छोटी सी समस्या लग सकती है, लेकिन जो ऑपरेटर औज़ार ढूँढ़ने या औज़ारों के ढेर तक जाने में समय बर्बाद करते हैं, वे हर चक्र में काफ़ी अनुत्पादक समय जोड़ते हैं। उपयोग की जगह पर व्यवस्थित औज़ारों के फ़ेसप्लेट और शैडो बोर्ड या अन्य दृश्य प्रबंधन बनाने से सब कुछ पहुँच में रहेगा और व्यर्थ की गतिविधियों को कम से कम किया जा सकेगा।

डेटा संग्रह और निरंतर सुधार गतिविधियों से उन बाधाओं और अवसर क्षेत्रों की पहचान करने में मदद मिलेगी जो दैनिक कार्यों में स्पष्ट नहीं हो सकते हैं। चक्र समय, उपकरण जीवन और गुणवत्ता मानकों की निगरानी से ऐसे रुझान मिलेंगे जिनसे सुधार प्रक्रिया को दिशा मिल सकेगी। अनुकूलन का यह पद्धतिगत अभ्यास दीर्घकालिक लाभ प्रदान करता है।

व्यक्तिगत प्रक्रियाओं के काइज़न आयोजनों से कम समय में ही प्रभावशाली लाभ प्राप्त किए जा सकते हैं। ऑपरेटरों, प्रोग्रामरों और इंजीनियरों को कुछ निश्चित कार्यों की जाँच और सुधार के लिए एकजुट करने वाले सम्मेलन आमतौर पर ऐसे अवसर प्रदान करते हैं जिनका पता व्यक्तिगत रूप से कार्य करने वाले व्यक्तियों द्वारा नहीं लगाया जा सकता था। सहयोगात्मक दृष्टिकोण से व्यावहारिक और टिकाऊ सुधार भी प्राप्त किए जा सकते हैं।

यह मार्गदर्शिका सीएनसी मशीनिंग चक्र समय को कम करने के एक समग्र दृष्टिकोण को प्रस्तुत करती है जो केवल मशीनों को तेज़ी से चलाने से कहीं आगे जाता है। सच्चा अनुकूलन बुद्धिमान डिज़ाइन और सामग्री चयन से शुरू होता है, उन्नत प्रोग्रामिंग और कटिंग रणनीतियों के साथ जारी रहता है, और स्वचालन और निरंतर सुधार प्रक्रियाओं के साथ समाप्त होता है।

चक्र समय में कमी लाने में सफलता के लिए व्यवस्थित सुधार की आवश्यकता होती है, न कि बेतरतीब बदलावों की। सर्वश्रेष्ठ निर्माता अनुकूलन को व्यवस्थित तरीके से अपनाते हैं, परिणामों को मापते हैं और सफलताओं पर निर्माण करते हैं। यह अनुशासित दृष्टिकोण सब कुछ एक साथ करने की कोशिश करने से बेहतर काम करता है।

कम चक्र समय का प्रभाव तत्काल लागत बचत से कहीं अधिक होता है। तेज़ उत्पादन का अर्थ है कम समय में बेहतर ग्राहक सेवा, इन्वेंट्री टर्नओवर के माध्यम से तेज़ नकदी प्रवाह, और अतिरिक्त उपकरण निवेश के बिना विकास की अधिक क्षमता। ये लाभ समय के साथ बढ़ते हैं और स्थायी प्रतिस्पर्धी लाभ प्रदान करते हैं।

अपनी उच्च-परिशुद्धता वाली मशीनिंग को बेहतर बनाने की चाहत रखने वाले निर्माताओं के लिए, यांगसेन सीएनसी मशीन टूल्स अधिकतम उत्पादकता और परिशुद्धता के लिए डिज़ाइन किए गए सीएनसी समाधान प्रदान करता है। हमारी मशीनों में नवीनतम तकनीक है जो उच्च सटीकता और विश्वसनीयता बनाए रखते हुए चक्र समय को कम करती है। आज ही हमसे संपर्क करें और देखें कि कैसे हमारे सीएनसी सिस्टम आपके उत्पादन को बदल सकते हैं और आपको वह प्रतिस्पर्धात्मक बढ़त प्रदान कर सकते हैं जिसकी आपके व्यवसाय को आज की विनिर्माण दुनिया में सफलता के लिए आवश्यकता है।