विनिर्माण और इंजीनियरिंग कार्यशालाओं में बेलनाकार वर्कपीस को काटने के लिए खराद मशीनों की आवश्यकता होती है। ये मशीनें कई धातु प्रसंस्करण कार्यों के लिए प्रभावी रूप से काम करती हैं, जिनमें टर्निंग, फेसिंग, ग्रूविंग और चैम्फरिंग के साथ-साथ सटीक पुर्जे बनाने के अन्य अनुप्रयोग शामिल हैं।

आधुनिक सीएनसी लेथ इसमें टूल चेंजर्स के माध्यम से स्वचालन की सुविधा है जो मशीन को परिचालन आवश्यकताओं के अनुसार विभिन्न टूल्स के बीच स्विच करने में सक्षम बनाता है। धातु निष्कासन दर को अधिकतम करने और मशीनी उत्पादों में उच्च-गुणवत्ता वाली सतह फिनिश के साथ-साथ सटीक आयाम प्राप्त करने के लिए, उपयुक्त लेथ टूल्स का चयन करना आवश्यक है।

निम्नलिखित लेख सीएनसी टर्निंग सेंटरों पर प्रयुक्त 15 विशिष्ट खराद उपकरणों का परिचय प्रस्तुत करता है, साथ ही उनकी आवश्यक विशेषताओं और रोजगार प्रयोजनों के बारे में भी बताता है।

बाहरी टर्निंग टूल, बाहरी ग्रूविंग टूल और ओडी (बाहरी व्यास) टर्निंग टूल के रूप में कार्य करता है, जो सीएनसी लेथ में सबसे आम उपकरण है। बाहरी टर्निंग टूल, निर्दिष्ट आयामों तक पहुँचने के लिए स्पिंडल के भीतर संरेखित बेलनाकार भागों के बाहरी घटक पर सामग्री को हटाकर काम करता है।

बाहरी टर्निंग टूल के इन्सर्ट में एक तेज़ कटिंग एज होती है जो विशिष्ट कोणों पर ग्राउंड की जाती है और न्यूनतम कटिंग बल के साथ धातु के टुकड़ों को काटने के लिए डिज़ाइन की गई है। प्रत्येक पास के साथ टूल को वर्कपीस की ओर लंबवत रूप से आगे बढ़ाकर, लक्षित व्यास प्राप्त करने के लिए सटीक मात्रा में सामग्री को हटाया जा सकता है। ये टूल विभिन्न इन्सर्ट आकृतियों जैसे त्रिकोणीय, समचतुर्भुज, वर्गाकार, गोल, आदि में उपलब्ध हैं।

बाहरी टर्निंग ऑपरेशन भी उत्कृष्ट सतह फ़िनिश प्रदान करते हैं जो टूल ज्यामिति कारकों जैसे लीड एंगल, रेक एंगल और नोज़ रेडियस द्वारा निर्धारित होते हैं। सीएनसी प्रोग्रामर वर्कपीस सामग्री के आधार पर गति, फीड दर और कट की गहराई जैसे कटिंग मापदंडों को अनुकूलित करते हैं ताकि टूल रफिंग और फ़िनिशिंग पास के दौरान कुशलतापूर्वक उनका उपयोग कर सके।

जहाँ बाहरी टर्निंग उपकरण बाहरी सतहों पर मशीनिंग करते हैं, वहीं आंतरिक टर्निंग उपकरण, जिन्हें बोरिंग बार भी कहा जाता है, बेलनाकार वर्कपीस की आंतरिक सतहों पर काम करते हैं। इन्हें सटीक आयामों और कम सतह खुरदरेपन के साथ खांचे, छेद और अन्य आंतरिक विशेषताओं को काटने के लिए डिज़ाइन किया गया है।

इन औज़ारों में एक लंबा बैरल होता है जो उन्हें खराद के धुरी पर लगे वर्कपीस के अंदरूनी हिस्से तक पहुँचने में सक्षम बनाता है। काटने वाले बल बार के माध्यम से प्रेषित होते हैं, जो इतना कठोर होना चाहिए कि मशीनिंग के दौरान विक्षेपित न हो। आंतरिक टर्निंग टूल इंसर्ट में धातु को काटने और बोरिंग के दौरान लगने वाले काटने वाले भार को संभालने के लिए अनुकूलित ज्यामिति होती है।

अनुदैर्ध्य और अनुप्रस्थ प्रक्षेप गतियों के संयोजन से, सीएनसी लेथ आंतरिक टर्निंग टूल्स को अत्यंत सीमित सहनशीलता वाले छेद बनाने के लिए सुसज्जित करते हैं। सरल थ्रू होल के अलावा, ये उपकरण प्रोग्राम किए गए टूल पथों के आधार पर आंतरिक व्यासों पर ट्रेपैनिंग, आकृतियाँ, खांचे और अंडरकट जैसे सटीक पैटर्न भी बना सकते हैं।

बोरिंग बार एक प्रकार का आंतरिक टर्निंग टूल है जो मौजूदा छिद्रों का सटीक आकार, परिष्करण या विस्तार करने के लिए विशिष्ट है। यह ऑटोमोटिव, एयरोस्पेस और अन्य इंजीनियरिंग घटकों में आवश्यक सटीक छेद मशीनिंग अनुप्रयोगों में महत्वपूर्ण भूमिका निभाता है।

कठोर बोरिंग बार विक्षेपण को कम करते हैं, जो सही बोरिंग परिणामों और छिद्रों की गोलाई के लिए अत्यंत आवश्यक है। ये गहरे छिद्रों के अंदर बड़े ओवरहैंग की अनुमति देते हैं जिससे काटने की पहुँच बढ़ जाती है। बोरिंग बार विशेष सम्मिलित ज्यामिति के साथ भी आते हैं जो उनके उपयोग से जुड़ी कम काटने की गति पर भी सामग्री को कुशलतापूर्वक काटने में सक्षम बनाते हैं।

सीएनसी लेथ में बोरिंग बार का इस्तेमाल करके कठोर छेद आकार, फिनिश और स्थितिगत सहनशीलता प्राप्त की जाती है, जो पारंपरिक ड्रिलिंग या रीमिंग से प्राप्त नहीं की जा सकती, लेकिन महत्वपूर्ण भागों में आवश्यक होती है। बोरिंग पूर्व-ड्रिल किए गए छेदों में मौजूद विकृति या गलत संरेखण को भी दूर करती है। मशीनिस्टों को अपेक्षित आयामी परिशुद्धता और तैयार छेदों की सतह की गुणवत्ता प्राप्त करने के लिए बोरिंग फीड दरों और काटने की गहराई का सावधानीपूर्वक चयन करना होता है।

पार्टिंग टूल, जिसे ग्रूविंग टूल भी कहा जाता है, सीएनसी लेथ मशीनों पर तैयार वर्कपीस को अतिरिक्त सामग्री, जिसे अवशेष भी कहा जाता है, से अलग करने का एक महत्वपूर्ण कार्य करता है। यह अपने नुकीले इन्सर्ट का उपयोग करके वर्कपीस के चारों ओर गहरे, संकरे खांचे बनाता है जिससे अंततः तैयार भाग को तोड़ा या 'पार्टिंग' किया जा सके।

इन औजारों में उन्नत ज्यामिति और उपयुक्त कोण होते हैं जो लगातार छिलने वाली कठोर सामग्रियों में भी आसानी से प्रवेश करने में सक्षम बनाते हैं। औजार पर पर्याप्त दबाव डालकर, वर्कपीस के केंद्र तक पहुँचने वाले गहरे खांचे क्रमिक रूप से तब तक बनाए जा सकते हैं जब तक कि अवशेष निचली सतह पर टूट न जाएँ।

सीएनसी अनुप्रयोगों के लिए पार्टिंग टूल्स में इष्टतम क्लीयरेंस, चिप ब्रेकर, ऊष्मा अपव्यय डिज़ाइन और इस विच्छेदन प्रक्रिया के दौरान लगने वाले बड़े कटिंग बलों को झेलने की क्षमता होती है। कठोर टूल होल्डिंग इंटरफेस भी विक्षेपण को कम करने में महत्वपूर्ण भूमिका निभाते हैं। उचित गति और फीड सेटिंग्स के साथ, पार्टिंग टूल्स उच्च दोहराव और एकसमान खांचे के आयाम प्रदान करते हैं।

फेसिंग टूल्स, जिन्हें अंत मिलोंसीएनसी लेथ मशीनों पर, टर्निंग अक्ष के लंबवत वर्कपीस के सिरों को सटीक रूप से मशीन करने में, फेसिंग ऑपरेशन की महत्वपूर्ण भूमिका होती है। यह फेसिंग ऑपरेशन एक सिरे को चिकनी सतह के साथ तैयार करता है और बाहरी या आंतरिक विशेषताओं को मशीन करने से पहले वर्कपीस की लंबाई को आवश्यक सटीक आकार में स्थापित करता है।

फेसिंग टूल इंसर्ट में एंड कटिंग ऑपरेशन के लिए उपयुक्त ज्यामिति होती है। यह कम कट चौड़ाई के साथ लगातार अक्षीय पास में सामग्री को मशीन से दूर करता है और तेज़ी से चिकनी, सपाट सतहें बनाता है। कटिंग एज पर उपयुक्त रेक एंगल आसानी से चिप बनने में मदद करते हैं जिससे नाज़ुक वर्कपीस एज पर वर्क हार्डनिंग नहीं होती।

सीएनसी प्रोग्रामर वर्कपीस सामग्री की कठोरता के आधार पर फेसिंग फीड दर, गति और गहराई के मापदंडों का निर्धारण करते हैं। फेसिंग के दौरान तापमान वृद्धि को कम करने और अनावश्यक आयामी त्रुटियों से बचने के लिए अक्सर शीतलक का उपयोग किया जाता है। फेसिंग उपकरण वर्कपीस की ज्यामिति निर्धारित करते हैं, जिससे यह सुनिश्चित होता है कि ड्रिलिंग, बोरिंग, ग्रूविंग आदि जैसे बाद के कार्य सटीक परिणाम दें।

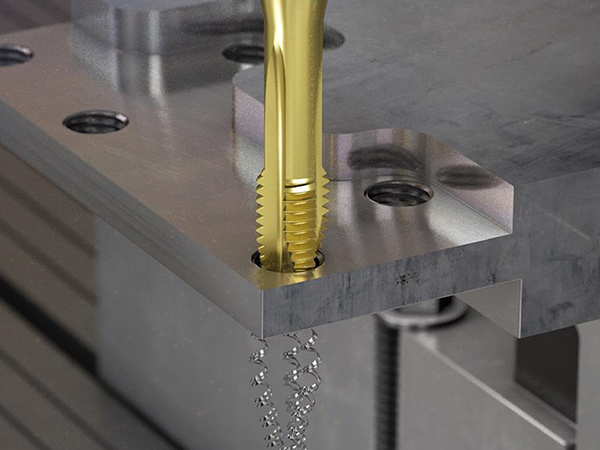

असेंबली या बन्धन के लिए सटीक टर्न्ड वर्कपीस पर आंतरिक या बाहरी सतहों पर थ्रेड कटिंग एक सामान्य आवश्यकता है। सीएनसी लेथ पर विशेष थ्रेडिंग उपकरण, प्रोग्राम्ड पिच और गहराई के आधार पर सिंगल-पॉइंट इंसर्ट कटर का उपयोग करके सटीक हेलिकल ग्रूव्स या थ्रेड्स काटते हैं।

थ्रेड कटिंग इंसर्ट में उपयुक्त ज्यामिति कोण होते हैं जो प्रत्येक पास के साथ धीरे-धीरे सामग्री को हटाकर सही प्रोफ़ाइल वाले V-आकार के धागे बनाने के लिए आवश्यक होते हैं। थ्रेड टर्निंग टूल्स, घटक डिज़ाइन आवश्यकताओं के अनुसार मीट्रिक, UNF, UNC, या अन्य मानक थ्रेड रूपों को काटने के लिए इंसर्ट के साथ आते हैं।

सीएनसी प्रणालियाँ थ्रेडिंग उपकरणों को थ्रेड गेज या मेटिंग भागों से सटीक रूप से मेल खाने वाले थ्रेड बनाने में सक्षम बनाती हैं। पारंपरिक 60° थ्रेड्स के अलावा, एक्मे, बट्रेस और अन्य प्रकार के थ्रेड्स को भी टूल पाथ रणनीति के आधार पर सीएनसी लेथ पर सटीक रूप से काटा जा सकता है। शीतलक किनारों को बनने से रोकते हैं और थ्रेड फ़िनिश को बेहतर बनाते हैं।

नर्लिंग एक महत्वपूर्ण द्वितीयक क्रिया है जो खराद-मशीनीकृत घटकों पर की जाती है ताकि बेहतर पकड़ के लिए सतह पर एक पैटर्न वाली इंडेंटेशन परत बनाई जा सके। इसके सामान्य उदाहरणों में नट, हैंडल, कंट्रोल आदि पर पकड़ वाले क्षेत्र शामिल हैं, जहाँ फिसलन रहित संचालन के लिए स्पर्शनीय घर्षण की आवश्यकता होती है।

नर्लिंग टूल में नुकीले पिरामिडनुमा कटिंग दांतों की एक या दो पंक्तियाँ होती हैं जो वर्कपीस पर एक सटीक हीरा, सीधा, या अन्य सुंदर पैटर्न बना सकते हैं। टूल को जॉब के लंबवत रखकर और दबाव डालकर, दांत सामग्री को विस्थापित करते हैं और आवश्यक नर्लिंग बनावट बनाते हैं।

सीएनसी नर्लिंग प्रक्रियाएँ पैटर्न के आयामों और गहराई की एकरूपता पर उत्कृष्ट नियंत्रण प्रदान करती हैं, जो मैन्युअल तरीकों से प्राप्त नहीं किया जा सकता। उपकरण बदलकर एक ही वर्कपीस पर अलग-अलग नर्लिंग पैटर्न बनाए जा सकते हैं। दृश्य आकर्षण और स्पर्शनीय कार्य के अलावा, नर्लिंग उभरे हुए पैटर्न के नीचे मशीनिंग के निशानों को छिपाने का भी काम करती है।

विभिन्न अनुप्रयोगों के लिए बाहरी या आंतरिक परिधीय खांचे बनाने हेतु सीएनसी टर्न्ड घटकों पर ग्रूविंग का उपयोग किया जाता है। इनमें घटक डिज़ाइन आवश्यकताओं के आधार पर सीलिंग कार्यों के लिए ओ-रिंग लगाना, विभाजन बनाना, रिटेनिंग रिंग खांचे, तेल भंडार आदि शामिल हैं।

ग्रूविंग टूल्स में इंडेक्सेबल इन्सर्ट से सुसज्जित कॉम्पैक्ट कटर हेड होते हैं और ये विभिन्न चौड़ाई में उपलब्ध होते हैं। वर्कपीस अक्ष के समानांतर दिशा में टूल को इंटरपोल करके, वर्गाकार या त्रिज्या वाले निचले प्रोफाइल वाले संकीर्ण खांचे को सटीक रूप से काटा जा सकता है।

सामान्य खांचे के आयाम 1-6 मिमी चौड़ाई और 5 मिमी गहराई तक होते हैं। ग्रूविंग इन्सर्ट में उपयुक्त लीड एंगल, चिप ब्रेकर और अन्य ज्यामिति कारक होते हैं जो अक्षीय या त्रिज्यीय रूप से मशीनिंग करते समय निरंतर चिप्स उत्पन्न करते हैं। ग्रूविंग और पार्टिंग टूल्स में कई डिज़ाइन पहलू समान होते हैं जो ऐसे गहरे, भारी-भरकम कार्यों के लिए अनुकूलित होते हैं।

नुकीले किनारों या कोनों वाले पुर्जों को अक्सर कार्यात्मक या सुरक्षा संबंधी ज़रूरतों को पूरा करने के लिए लक्षित किनारा तैयारी या 'चैम्फरिंग' की ज़रूरत होती है। उदाहरण के लिए, चैम्फर खतरनाक नुकीले किनारों को हटा देता है या जुड़ने वाले पुर्जों को आसानी से जोड़ने के लिए एक रास्ता प्रदान करता है। यह कोनों पर पड़ने वाले तनाव को भी कम करता है और दरार पड़ने से रोकता है।

चैम्फरिंग उपकरण सटीक किनारा तैयार करने के लिए उपयुक्त ज्यामिति के साथ अनुक्रमणीय इन्सर्ट का उपयोग करते हैं। वर्कपीस के कोनों के साथ इंटरपोलेशन करके, वे किनारों को अत्यधिक दोहरावदार तरीके से समान रूप से बेवल करते हैं। 30°, 45°, या अनुकूलित कोण जैसे सामान्य चैम्फर प्रकार, भागों की आवश्यकताओं के आधार पर सीएनसी प्रणालियों पर आसानी से बनाए जा सकते हैं।

खराद पर चम्फर मिलिंग से किनारों की फिनिशिंग भी बेहतर होती है और अगर गड़गड़ाहट मौजूद हो, तो उसे डीबर्र से बाहर निकाला जा सकता है। इससे बाद में काम करते समय हाथों को काटने की ज़रूरत नहीं पड़ती और साथ ही सौंदर्यबोध भी बढ़ता है। महत्वपूर्ण अनुप्रयोगों के लिए, सीएनसी चम्फरिंग यह सुनिश्चित करती है कि हर वर्कपीस का किनारा एक समान रूप से मशीनीकृत हो, जिससे मैन्युअल डीबर्रिंग प्रक्रियाओं की परिवर्तनशीलता समाप्त हो जाती है।

फॉर्मिंग टूल्स सीएनसी लेथ्स को जटिल, गैर-बेलनाकार प्रोफाइल बनाने की विशेष क्षमता प्रदान करते हैं जो पारंपरिक टर्निंग इंसर्ट से संभव नहीं है। ये फुल फॉर्म इंसर्ट के साथ आते हैं जिनमें वांछित वर्कपीस प्रोफाइल की दर्पण छवि होती है और इस आकृति को घूमते हुए ब्लैंक पर दबाकर काम किया जाता है।

फॉर्म टर्निंग में अनुकूलित फीड दरों और कट की गहराई के संयोजन का उपयोग किया जाता है ताकि प्रोफ़ाइल पर सामग्री को तब तक समान रूप से विस्थापित किया जा सके जब तक कि वर्कपीस पर वांछित जटिल फॉर्म ज्यामिति की नकल न हो जाए। इसमें धातु की कोई कटिंग नहीं होती है, लेकिन शीत वर्किंग के साथ संयुक्त शियरिंग इसे सटीक रूप से पूर्वनिर्मित आकार में विकृत कर देती है।

हीरा या अन्य पॉलीक्रिस्टलाइन इन्सर्ट इन कार्यों के लिए आवश्यक उच्च-दाब निर्माण क्रिया के दौरान घिसाव को रोकते हैं। उपयुक्त टूल होल्डिंग कठोरता और प्रक्रिया मापदंडों का उपयोग करके, निर्माण उपकरण कई निर्माण चरणों को एकीकृत करके जटिल भागों के निर्माण चक्र को छोटा करने में मदद करते हैं।

सीएनसी टर्निंग सेंटर अक्सर वर्कपीस पर अनुक्रमिक मशीनिंग संचालन के भाग के रूप में छेद ड्रिल करने के लिए शक्तिशाली ड्रिलिंग क्षमता को शामिल करते हैं। ड्रिल उपकरण समर्पित ड्रिलिंग मशीनों की आवश्यकता को समाप्त करने, कार्यप्रवाह समय की बचत करने और सटीकता में सुधार करने में मदद मिलेगी।

सीएनसी लेथ पर छेद बनाने के लिए आमतौर पर इंडेक्सेबल कार्बाइड इन्सर्ट वाली ड्रिल का इस्तेमाल किया जाता है। ये छेदों की स्थितिगत सटीकता बनाए रखने के लिए आवश्यक कठोरता के साथ-साथ उच्च काटने की गति प्रदान करती हैं। टूल बॉडी में कूलेंट पोर्ट चिप निकासी में सुधार करते हैं और ड्रिलिंग के दौरान किनारों को जमा होने से रोकते हैं।

शक्तिशाली प्रोग्रामेबल स्पिंडल मोटर्स ड्रिलिंग टूल्स को सटीक घटकों की आवश्यकताओं के अनुरूप, सीधी और सतही फिनिश के साथ गहरे छेद करने में सक्षम बनाती हैं। सीएनसी सिस्टम छेद के व्यास और गहराई के मानों के आधार पर फीड, गति और पेक ड्रिलिंग चक्रों को अनुकूलित करते हैं। स्वचालित इन-प्रोसेस गेजिंग जाँच गुणवत्ता नियंत्रण को और बेहतर बनाती है।

सीएनसी लेथ मशीनों पर रीमिंग प्रक्रिया, पूर्व-बोर किए गए छिद्रों की सटीकता और सतह की फिनिशिंग गुणवत्ता में सुधार लाने के लिए एक महत्वपूर्ण परिष्करण कार्य करती है। यह प्रारंभिक ड्रिलिंग प्रक्रियाओं से बची हुई किसी भी अवशिष्ट त्रुटि को दूर करते हुए, छिद्र के आकार को सूक्ष्मता से बड़ा करती है।

रीमर बहुत ही सटीक व्यास सहनशीलता वाले सटीक उपकरण होते हैं जिनका उपयोग कम गति पर अत्यधिक सटीक छिद्र माप प्रदान करने के लिए किया जाता है। ये रीमिंग के दौरान केवल कुछ हज़ारवें इंच की ही कटाई करते हैं, जिससे छिद्र परिष्करण के दौरान विकृति का जोखिम समाप्त हो जाता है। उच्च कठोरता, छिद्र की सतह पर चटरिंग के निशानों को फैलने से रोकने के लिए अत्यंत महत्वपूर्ण है।

सीएनसी रीमिंग प्रक्रियाएँ छेद के आकार की सटीकता को उस स्तर तक बढ़ा देती हैं जो केवल ड्रिलिंग से प्राप्त नहीं किया जा सकता। इससे बेयरिंग शाफ्ट या मेटिंग घटकों को सटीक इंटरफेरेंस फिट के साथ आसानी से डाला जा सकता है। रीम किए गए छेदों की गोलाई और बेलनाकारता में भी सुधार होता है, जो महत्वपूर्ण अनुप्रयोग आवश्यकताओं को पूरा करता है।

कई खराद-निर्मित वर्कपीस में पतले व्यास होते हैं जो विशिष्ट अनुप्रयोगों के लिए टर्निंग अक्ष के साथ धीरे-धीरे कम होते जाते हैं। टेपर टर्निंग उपकरण समन्वित प्रक्षेप गतियों का उपयोग करके सीएनसी खराद पर सटीक बाहरी या आंतरिक टेपर मशीनिंग में विशेषज्ञता रखते हैं।

ये एकल-बिंदु काटने वाले उपकरण शंक्वाकार ज्यामिति को आकार देते समय आने वाले निरंतर गहराई परिवर्तनों को संभालने के लिए अनुकूलित किनारा तैयारी के साथ इन्सर्ट का उपयोग करते हैं। टेपर टर्निंग में व्यास में कमी के लिए अक्षीय फीड और शंकु की लंबाई के साथ रफिंग/फिनिशिंग के लिए रेडियल फीड का एक साथ समन्वय शामिल होता है।

सीधे टेपर्स के अलावा, सीएनसी प्रोग्राम उपयुक्त टूल पाथ का उपयोग करके घुमावदार या चरणबद्ध टेपर्स के साथ जटिल प्रोफाइल भी तैयार कर सकते हैं। कस्टम टूल वेक्टर बनाकर, विशिष्ट पार्ट डिज़ाइनों के लिए आवश्यक अनियमित टेपर्स विशेष रूप से निर्मित टूल या मैन्युअल सेटअप की आवश्यकता के बिना बनाए जा सकते हैं।

थ्रेड मिलिंग, थ्रेड उत्पादन के लिए, विशेष रूप से बड़े बैच उत्पादन परिदृश्यों में, एकल-बिंदु थ्रेड टर्निंग विधियों के एक कुशल विकल्प के रूप में उभरी है। थ्रेड मिलों में ऐसे दांतेदार इन्सर्ट होते हैं जो थ्रेड प्रोफ़ाइल की प्रतिकृति बनाते हैं और मिलिंग प्रक्रिया के माध्यम से थ्रेड उत्पन्न करने के लिए प्रक्षेपित अक्षीय गति का उपयोग करते हैं।

थ्रेड मिल विभिन्न आकारों में उपलब्ध हैं और विभिन्न मीट्रिक या इंच थ्रेड आकार और पिचों को काटने में सक्षम हैं। ये टर्निंग की तुलना में अधिक उत्पादकता और कई वर्कपीस पर बेहतर एकरूपता प्रदान करते हैं। थ्रेड मिलिंग, अनुकूलनीय सीएनसी लेथ पर थ्रेड बदलते समय कस्टम टूल्स की आवश्यकता को भी समाप्त कर देती है।

उन्नत सीएनसी प्रोग्राम थ्रेड पिच, भाग सामग्री की कठोरता, कटर व्यास आदि के आधार पर थ्रेड मिलिंग कार्यों के लिए इष्टतम फीड दर और स्पिंडल गति निर्धारित करते हैं। शीतलक निर्मित किनारों को रोकते हैं, जिससे लंबे समय तक उत्पादन के दौरान स्वच्छ, निर्बाध थ्रेड सुनिश्चित होते हैं।

ब्रोचिंग औज़ारों में कई काटने वाले दाँत होते हैं जो हल्के कटों की एक श्रृंखला का उपयोग करके सामग्री को सटीक क्रम में हटाने के लिए डिज़ाइन किए गए हैं। इनका उपयोग सीएनसी लेथ पर आंतरिक कीवे या स्प्लिन को काटने के लिए किया जाता है, जिनके आकार और सतह की सटीक फिनिश की आवश्यकता होती है।

प्रत्येक ब्रॉचिंग टूथ में क्रमिक रूप से लम्बे आयाम होते हैं जो की-वे/स्पलाइन आयामों के अनुरूप सामग्री की एक छोटी परत को काटने के लिए अनुकूलित होते हैं। ब्रॉच जटिल आकृतियों को परिष्कृत करते समय उच्च सटीकता प्रदान करते हैं जो अन्य मिलिंग विधियों से प्राप्त नहीं होती।

सीएनसी ब्रॉचिंग प्रक्रियाएँ, उपकरण अधिभार के बिना, धातु को तेज़ी से हटाने के लिए अनुकूलित मशीन सेटिंग्स का उपयोग करके उत्पादकता बढ़ाती हैं। ये प्रक्रियाएँ उच्च पुनरावृत्ति के साथ स्वचालित रूप से प्रगतिशील ब्रॉचिंग ऑपरेशन को भी सक्षम बनाती हैं। ब्रॉच किए गए आंतरिक प्रोफाइल में पिन, शाफ्ट और गियर को बिना किसी प्ले या बैकलैश त्रुटि के सटीक रूप से फिट करने की क्षमता होती है।

इस लेख में, हमने सटीक उत्पादन मशीनिंग अनुप्रयोगों में उपयोग किए जाने वाले कुछ सबसे आम सीएनसी टर्निंग टूल्स पर चर्चा की है, जिनमें साधारण फेसिंग और टर्निंग से लेकर जटिल आंतरिक ब्रोचिंग ऑपरेशन शामिल हैं। इन लेथ कटिंग टूल्स की अनूठी ज्यामिति और कार्य सिद्धांतों को समझने से विभिन्न मशीनिंग आवश्यकताओं के लिए सही विकल्प चुनने में महत्वपूर्ण जानकारी मिलती है।

उपकरण की क्षमताओं और वर्कपीस सामग्री के अनुरूप परिचालन मापदंडों का अनुकूलन उत्पादकता को अधिकतम करने की कुंजी है। कटिंग टूल सामग्री, कोटिंग्स और इंडेक्सेबल इंसर्ट डिज़ाइनों में विकास आधुनिक सीएनसी लेथ पर संभव संचालन के दायरे का विस्तार कर रहा है। यह कई प्रक्रियाओं को एक ही सेटअप में एकीकृत करता है, जिससे लचीले, सटीक और लागत प्रभावी समाधान मिलते हैं।