स्लॉट मिलिंग ऑटोमोटिव, एयरोस्पेस, मोल्ड निर्माण और सामान्य इंजीनियरिंग के घटकों में सटीक स्लॉट, खांचे और कीवे बनाने के लिए सबसे अधिक इस्तेमाल की जाने वाली सीएनसी मशीनिंग प्रक्रियाओं में से एक है। चाहे एल्युमीनियम, स्टेनलेस स्टील या कठोर स्टील की मशीनिंग हो, परिणाम काफी हद तक सही स्लॉट मिलिंग कटर, सॉलिड कार्बाइड एंड मिल, इंडेक्सेबल मिलिंग कटर और एक स्थिर सीएनसी मशीनिंग सेंटर के चयन पर निर्भर करते हैं। उचित कटिंग मापदंडों, टूल पाथ रणनीतियों और मशीन की कठोरता के साथ, स्लॉट मिलिंग से अधिक सटीक सहनशीलता, चिकनी सतह फिनिश और लंबा टूल लाइफ प्राप्त किया जा सकता है। इस गाइड में, हम स्लॉट मिलिंग टूल्स, मशीनिंग तकनीकों, समस्या निवारण समाधानों और यांगसेन वर्टिकल मशीनिंग सेंटर और 5-एक्सिस मशीनिंग सिस्टम जैसी उन्नत सीएनसी मशीनों द्वारा स्लॉट मशीनिंग अनुप्रयोगों में बेहतर प्रदर्शन और स्थिरता प्रदान करने के तरीके पर चर्चा करते हैं।

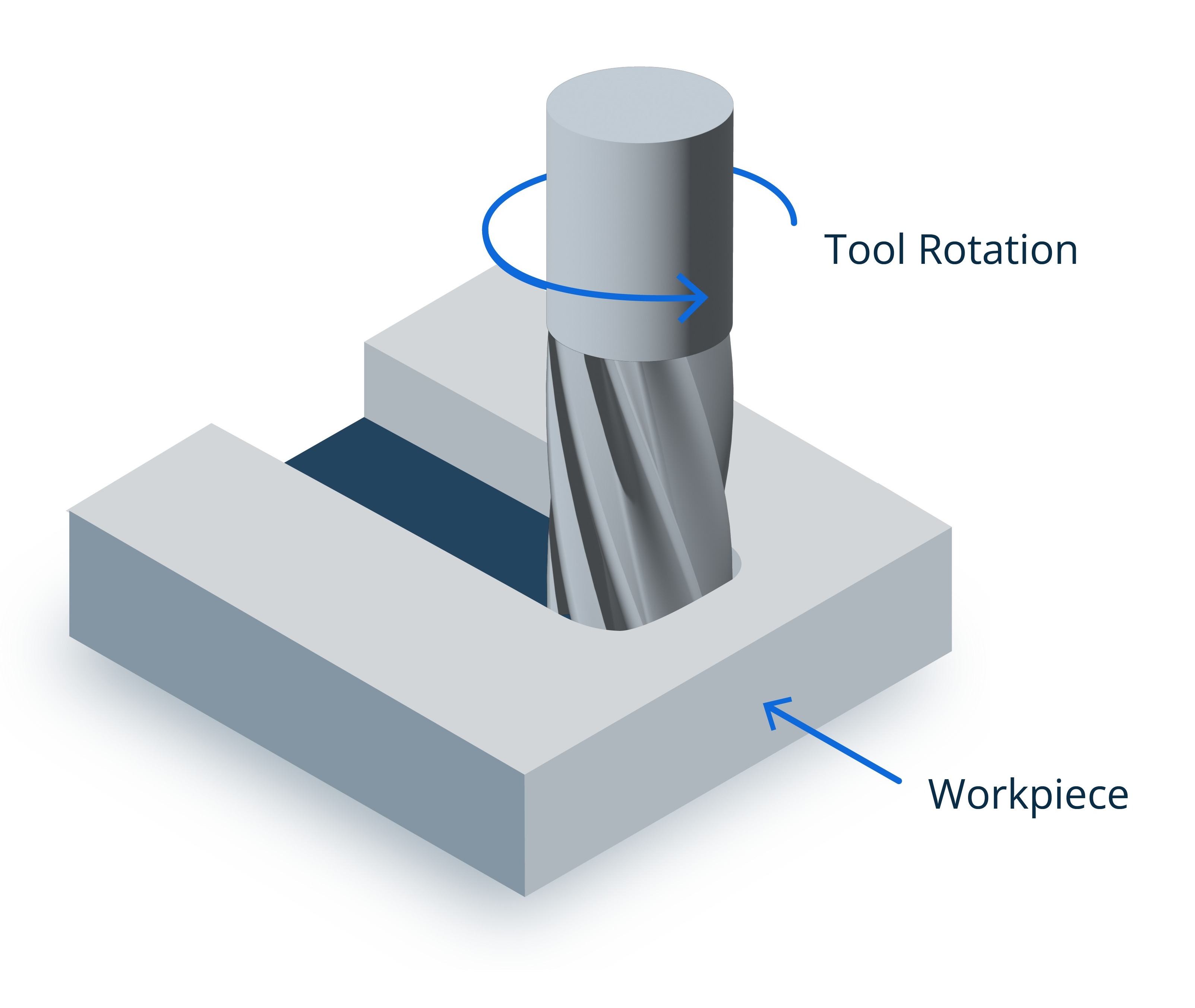

स्लॉट मिलिंग एक मशीनिंग प्रक्रिया है जिसका उपयोग सामग्री को हटाने और वर्कपीस पर एक चैनल, नाली या कीवे बनाने के लिए किया जाता है। सीएनसी मिलिंग मशीनफेस मिलिंग या साइड मिलिंग के विपरीत, स्लॉट मिलिंग में कटर की पूरी चौड़ाई का उपयोग किया जाता है, जिसका अर्थ है कि काटने के दौरान उपकरण सामग्री से घिरा रहता है। इससे उपकरण की कठोरता, चिप निष्कासन और मशीनिंग स्थिरता के संदर्भ में स्लॉट मशीनिंग अधिक चुनौतीपूर्ण हो जाती है।

अनुप्रयोग आवश्यकताओं के आधार पर स्लॉट की गहराई, चौड़ाई और ज्यामिति भिन्न हो सकती है। सामान्य प्रकारों में शाफ्ट के लिए की-वे, मशीन फिक्स्चर के लिए टी-स्लॉट, ब्लाइंड स्लॉट, और गहरे, संकरे, सटीक खांचे शामिल हैं जो अक्सर सांचों और एयरोस्पेस घटकों में देखे जाते हैं। स्लॉट मिलिंग का व्यापक रूप से उन भागों में उपयोग किया जाता है जिनमें संरेखण, गति नियंत्रण, या यांत्रिक लॉकिंग कार्यों की आवश्यकता होती है।

चूँकि विभिन्न सामग्रियाँ काटने वाले बलों के प्रभाव में अलग-अलग व्यवहार करती हैं, इसलिए सटीकता प्राप्त करना सही स्लॉट मिलिंग कटर, सॉलिड कार्बाइड एंड मिल, या इंडेक्सेबल टूल के चयन के साथ-साथ सही काटने की गति, फ़ीड दर और टूल-पाथ रणनीति के प्रयोग पर निर्भर करता है। सही तरीके से निष्पादित होने पर, स्लॉट मिलिंग निर्माताओं को उच्च-सटीक आयामी सहनशीलता और निरंतर दोहराव प्राप्त करने में सक्षम बनाती है, खासकर जब एक स्थिर और कठोर सीएनसी मशीनिंग केंद्र या 5-अक्ष मशीनिंग प्रणाली पर किया जाता है।

सटीक और कुशल स्लॉट मिलिंग प्राप्त करने के लिए सही कटिंग टूल का चयन सबसे महत्वपूर्ण कारकों में से एक है। विभिन्न स्लॉट आकार, सामग्री की कठोरता और मशीनिंग स्थितियों के लिए अलग-अलग कटर ज्यामिति और टूल सामग्री की आवश्यकता होती है। स्लॉट मिलिंग के लिए सबसे अधिक उपयोग किए जाने वाले टूलिंग समाधानों में सॉलिड कार्बाइड एंड मिल्स, इंडेक्सेबल मिलिंग कटर, और स्लॉट-विशिष्ट कटर जैसे कीसीट और टी-स्लॉट मिलिंग टूल शामिल हैं।

ठोस कार्बाइड अंत मिलें स्टेनलेस स्टील, मिश्र धातु इस्पात और टाइटेनियम जैसी कठोर सामग्रियों में उच्च-परिशुद्धता स्लॉट मिलिंग के लिए आदर्श। ये उत्कृष्ट कठोरता, घिसाव प्रतिरोध और सतह परिष्करण प्रदान करते हैं, जिससे ये गहरे और संकरे स्लॉट के लिए उपयुक्त होते हैं जहाँ आयामी सटीकता महत्वपूर्ण होती है। उच्च गति मशीनिंग या एल्यूमीनियम स्लॉट मिलिंग के लिए, पॉलिश किए हुए फ्लूट या डीएलसी कोटिंग वाले मल्टी-फ्लूट कार्बाइड उपकरण चिप निकासी में सुधार और निर्मित किनारे को कम करने में मदद करते हैं।

भारी सामग्री या बड़े स्लॉट आयामों को हटाने के लिए, बदलने योग्य इन्सर्ट वाले इंडेक्सेबल मिलिंग कटर बेहतर लागत-कुशलता प्रदान करते हैं। ये कटर पूरे टूल बॉडी को दोबारा पीसने या बदले बिना इन्सर्ट को आसानी से बदलने की सुविधा देते हैं, जिससे ये दीर्घकालिक उत्पादन के लिए उपयुक्त होते हैं। इन्सर्ट ज्यामिति और कोटिंग्स जैसे TiN, TiAlN, या AlTiN का चयन वर्कपीस सामग्री और कटिंग गति आवश्यकताओं के आधार पर किया जा सकता है।

कुछ स्लॉट डिज़ाइनों के लिए, विशेष रूप से फिक्सचर निर्माण, मोल्ड निर्माण और मशीन संरचना घटकों में, कीसीट कटर, स्लिटिंग आरी और टी-स्लॉट मिलिंग टूल जैसे समर्पित उपकरणों की आवश्यकता होती है। इन उपकरणों को उच्च पुनरावृत्ति क्षमता वाले गैर-मानक स्लॉट प्रोफाइल बनाने के लिए डिज़ाइन किया गया है।

स्थिर स्लॉट मिलिंग प्रदर्शन प्राप्त करने, उपकरण के घिसाव को कम करने और आयामी सटीकता बनाए रखने के लिए सही मशीनिंग पैरामीटर सेट करना महत्वपूर्ण है। चूँकि स्लॉट मिलिंग में अक्सर पूरी चौड़ाई का जुड़ाव शामिल होता है, इसलिए साइड मिलिंग या हल्की रफिंग की तुलना में कटिंग बल अधिक होता है। इसलिए, ऑपरेटरों को उपकरण के प्रकार और सामग्री के अनुसार स्पिंडल गति, फीड दर, कट की गहराई और शीतलक रणनीति को सावधानीपूर्वक समायोजित करना चाहिए।

स्पिंडल गति (RPM) का निर्धारण काटने की गति (Vc), उपकरण के व्यास और सामग्री की कठोरता के आधार पर किया जाना चाहिए। स्टेनलेस स्टील या टूल स्टील जैसी कठोर सामग्रियों को अत्यधिक गर्मी से बचाने के लिए कम RPM की आवश्यकता होती है, जबकि एल्युमीनियम जैसी नरम सामग्रियों को उच्च गति पर मशीन किया जा सकता है, विशेष रूप से उच्च गति मशीनिंग के लिए डिज़ाइन किए गए सॉलिड कार्बाइड एंड मिल्स के साथ।

प्रति दांत फीड दर (fz) चिप की मोटाई में एक प्रमुख भूमिका निभाती है। बहुत कम फीड दर काटने के बजाय रगड़ पैदा कर सकती है, जिससे समय से पहले घिसाव या सतह की खराब फिनिश हो सकती है। बहुत अधिक फीड दर उपकरण पर अधिक भार डाल सकती है और चटर या स्लॉट विरूपण पैदा कर सकती है। स्लॉट मिलिंग के लिए, एक समान चिप लोड के साथ एक मध्यम फीड दर उपकरण के जीवनकाल और मशीनिंग स्थिरता को बनाए रखने में मदद करती है।

कट की गहराई (ap) और स्टेप-ओवर (ae) को उपकरण की कठोरता और मशीन की क्षमता के आधार पर समायोजित किया जाना चाहिए। पूर्ण-स्लॉट जुड़ाव के लिए आमतौर पर रूढ़िवादी गहराई सेटिंग्स की आवश्यकता होती है, खासकर जब गहरे या संकरे स्लॉट्स की मशीनिंग की जाती है। जब गहरे स्लॉट प्रवेश की आवश्यकता हो, तो प्रगतिशील स्लॉटिंग या ट्रोकॉइडल रणनीतियाँ लागू की जा सकती हैं।

स्लॉट मिलिंग के लिए, विशेष रूप से ब्लाइंड स्लॉट्स में, प्रभावी शीतलक और चिप निष्कासन आवश्यक है। फ्लड कूलेंट, एयर ब्लास्ट, और कभी-कभी न्यूनतम मात्रा स्नेहन (MQL) चिप पैकिंग, ओवरहीटिंग और उपकरण के टूटने को रोकने में मदद कर सकता है। एल्यूमीनियम और चिपचिपी सामग्रियों के लिए, उच्च-दाब शीतलक या पॉलिश किए गए फ्लूट डिज़ाइन चिप नियंत्रण में नाटकीय रूप से सुधार कर सकते हैं।

अच्छी तरह से अनुकूलित मशीनिंग पैरामीटर एकसमान स्लॉट चौड़ाई, बेहतर सतह फ़िनिश और लंबे टूल लाइफ़ की अनुमति देते हैं। जब एक कठोर वर्टिकल मशीनिंग सेंटर या 5-अक्ष सीएनसी मशीन के साथ संयुक्त किया जाता है, तो स्लॉट मिलिंग विभिन्न सामग्रियों और अनुप्रयोगों में अधिक नियंत्रित, दोहराव योग्य और कुशल हो जाती है।

सफल स्लॉट मिलिंग के लिए सही उपकरण चुनने और बुनियादी पैरामीटर सेट करने से कहीं ज़्यादा ज़रूरी है—यह सर्वोत्तम मशीनिंग रणनीति चुनने पर भी निर्भर करता है। चूँकि कटर पूरी तरह से सामग्री में लगा होता है, इसलिए सटीकता और उपकरण की लंबी उम्र के लिए ऊष्मा, काटने वाले बल और चिप निष्कासन का प्रबंधन ज़रूरी हो जाता है।

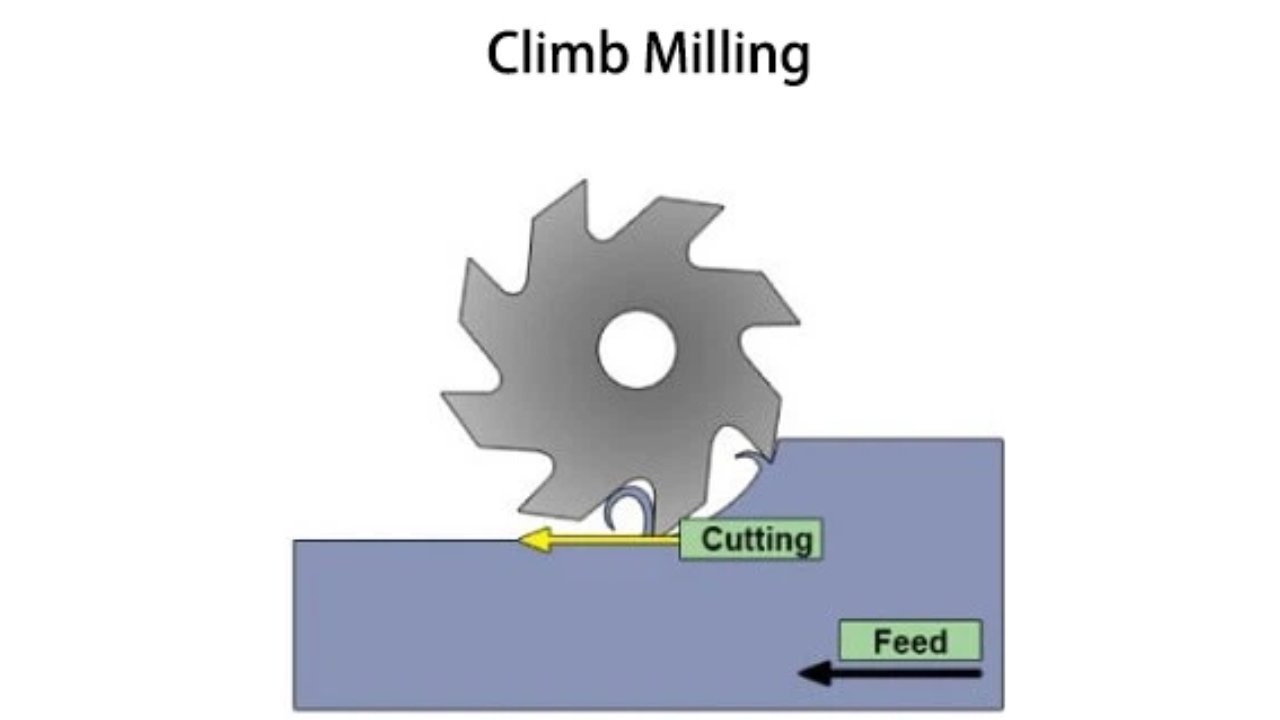

सबसे प्रभावी स्लॉट मिलिंग विधियों में से एक क्लाइम्ब मिलिंग है, जहाँ कटर फ़ीड की गति की दिशा में ही घूमता है। यह तकनीक काटने के दबाव को कम करती है, चिकनी सतह बनाती है, और गड़गड़ाहट को कम करती है। पारंपरिक मिलिंग का उपयोग केवल तभी किया जा सकता है जब आवश्यक हो, जैसे कि अस्थिर सेटअप या ढली हुई सतहों पर मशीनिंग करना।

गहरे या संकरे स्लॉट के लिए, प्रगतिशील स्लॉट मशीनिंग रणनीति स्थिरता में सुधार करती है। एक ही बार में पूरी गहराई काटने के बजाय, उपकरण एक समान चिप लोड बनाए रखते हुए स्लॉट को धीरे-धीरे गहरा करता है। यह विधि कंपन को कम करती है और उपकरण के विक्षेपण को रोकती है—विशेष रूप से छोटे व्यास वाले ठोस कार्बाइड एंड मिलों का उपयोग करते समय उपयोगी।

स्लॉट मशीनिंग के लिए ट्रोकॉइडल मिलिंग या एडाप्टिव क्लियरिंग जैसे उन्नत टूल पाथ का उपयोग तेज़ी से बढ़ रहा है। ये रणनीतियाँ निरंतर जुड़ाव बनाए रखती हैं और टूल पर रेडियल भार को कम करती हैं। ये उच्च फीड दर की अनुमति देती हैं, ऊष्मा को कम करती हैं, और टूल के जीवनकाल को काफ़ी बढ़ा देती हैं, जिससे ये स्टेनलेस स्टील, इनकोनेल या कठोर टूल स्टील जैसी कठोर सामग्रियों के लिए आदर्श बन जाते हैं।

उच्च-गति मशीनिंग (HSM) स्लॉट मिलिंग के लिए भी लाभकारी हो सकती है, जब इसे उच्च-परिशुद्धता वाले स्पिंडल और कठोर टूल होल्डर सिस्टम (BT40, HSK-A63, या CAT40) वाले एक स्थिर CNC मशीनिंग केंद्र द्वारा समर्थित किया जाता है। छोटे रेडियल स्टेप-ओवर और उच्च फीड दरों का संयोजन नियंत्रित ताप के साथ सुचारू स्लॉट निर्माण को सक्षम बनाता है।

अंत में, प्रभावी चिप निष्कासन को नज़रअंदाज़ नहीं किया जाना चाहिए। ब्लाइंड स्लॉट और गहरे खांचों में चिप्स को स्लॉट के अंदर जमा होने से रोकने के लिए शीतलक, वायु प्रवाह या MQL की आवश्यकता होती है, जिससे फ्रैक्चर, ओवरसाइज़ चौड़ाई या सतह पर खरोंच लग सकती है।

स्लॉट मिलिंग का व्यापक रूप से कई विनिर्माण क्षेत्रों में उपयोग किया जाता है जहाँ सटीक खांचे, कीवे और यांत्रिक जुड़ाव विशेषताओं की आवश्यकता होती है। चूँकि स्लॉट अक्सर संरेखण, संयोजन और भार स्थानांतरण को प्रभावित करते हैं, इसलिए सटीकता और दोहराव महत्वपूर्ण हैं। स्लॉट मिलिंग का उपयोग करने वाले सबसे आम उद्योग नीचे दिए गए हैं:

ट्रांसमिशन शाफ्ट, गियर घटकों, इंजन हाउसिंग और संरचनात्मक भागों की मशीनिंग के लिए उपयोग किया जाता है।

सामान्य स्लॉट प्रकारों में कीवे, संरेखण स्लॉट और कार्यात्मक असेंबली खांचे शामिल हैं।

उच्च मात्रा में उत्पादन अक्सर लागत दक्षता और निरंतर परिशुद्धता के लिए अनुक्रमणीय मिलिंग कटर पर निर्भर करता है।

आवश्यकताएँ: सख्त सहनशीलता, दोहराव, और स्थिर चक्र समय।

हल्के संरचनात्मक घटकों, ब्रैकेट, ईंधन प्रणाली भागों, इंजन माउंट और गति तंत्र में लागू।

सामग्रियों में अक्सर एल्यूमीनियम मिश्र धातु, टाइटेनियम और गर्मी प्रतिरोधी सुपर मिश्र धातुएं शामिल होती हैं।

ठोस कार्बाइड अंत मिलों और अनुकूलित उपकरण पथों के साथ उच्च गति मशीनिंग आमतौर पर आवश्यक होती है।

महत्वपूर्ण प्राथमिकताएं: उच्च कठोरता, सतह की गुणवत्ता और नियंत्रित तापीय विरूपण।

शीतलन चैनल, गाइड स्लॉट, गहरे संकीर्ण खांचे और सटीक मोल्ड विवरण मशीन करने के लिए उपयोग किया जाता है।

सामग्रियों में पूर्व-कठोर इस्पात, कठोर औजार इस्पात और उच्च-मिश्र धातु मोल्ड ब्लॉक शामिल हैं।

5-अक्ष मशीनिंग केंद्र और उच्च परिशुद्धता ऊर्ध्वाधर मशीनिंग केंद्र आमतौर पर पसंद किए जाते हैं।

पोस्ट-प्रोसेसिंग को न्यूनतम करने के लिए उत्कृष्ट आयामी नियंत्रण और चिकनी सतह की आवश्यकता होती है।

टी-स्लॉट टेबल, गाइड रेल, मैकेनिकल प्लेट, हाउसिंग और फिक्सचर घटकों के लिए स्लॉट मिलिंग आवश्यक है।

कार्य-वस्तुएं प्रायः बड़ी होती हैं, इसलिए कठोरता और मशीन की स्थिरता महत्वपूर्ण होती है।

दक्षता के लिए अक्सर इंडेक्सेबल स्लॉट मिलिंग कटर और कीसीट टूल का उपयोग किया जाता है।

फोकस: स्थायित्व, मशीनिंग लचीलापन, और बड़े प्रारूप वाली सी.एन.सी. मशीनों के साथ संगतता।

जिग्स, फिक्सचरिंग सिस्टम, कनेक्टर, चिकित्सा उपकरण भागों, रोबोटिक्स घटकों और सटीक आवासों में लागू।

छोटे बैच और अनुकूलन आवश्यकताएं बहु-अक्ष सीएनसी मशीनिंग केंद्रों को आदर्श बनाती हैं।

सतह की फिनिश और आयामी सहनशीलता महत्वपूर्ण हैं, विशेष रूप से असेंबली घटकों के लिए।

1. स्लॉट मिलिंग के लिए सबसे अच्छा उपकरण क्या है?

सबसे अच्छा उपकरण सामग्री और स्लॉट के आकार पर निर्भर करता है। सॉलिड कार्बाइड एंड मिल्स सटीक और कठोर सामग्रियों के लिए आदर्श हैं, जबकि इंडेक्सेबल मिलिंग कटर बड़े स्लॉट चौड़ाई या उच्च-मात्रा उत्पादन के लिए बेहतर होते हैं।

2. क्या स्लॉट मिलिंग किसी भी सीएनसी मशीन पर की जा सकती है?

स्लॉट मिलिंग अधिकांश सीएनसी मिलिंग मशीनों पर की जा सकती है, लेकिन सटीकता और स्थिरता मशीन की कठोरता पर निर्भर करती है। सर्वोत्तम परिणामों के लिए, वर्टिकल मशीनिंग सेंटर या BT40 या HSK टूल क्लैम्पिंग वाली 5-अक्ष सीएनसी मशीन का उपयोग करें।

3. गहरे खांचे में स्लॉट मिलिंग करते समय मैं उपकरण टूटने से कैसे बच सकता हूँ?

प्रगतिशील गहराई वाले कट्स का उपयोग करें, रेडियल एंगेजमेंट कम करें, चिप निकासी के लिए शीतलक या वायु प्रवाह लागू करें, और उपकरण को अत्यधिक बाहर निकलने से रोकें। ट्रोकॉइडल या अनुकूली टूलपाथ भी भार कम करने में मदद करते हैं।

4. स्लॉट मिलिंग के लिए कौन से कटिंग पैरामीटर अनुशंसित हैं?

प्रति दांत मध्यम फीड (fz) से शुरुआत करें और पूर्ण स्लॉट एंगेजमेंट का उपयोग करते समय कट की गहराई (ap) कम करें। काटने की गति वर्कपीस की सामग्री, कोटिंग के प्रकार और स्पिंडल क्षमता पर आधारित होनी चाहिए।

5. मैं स्लॉट मिलिंग में सतह की फिनिश कैसे सुधार सकता हूँ?

क्लाइम्ब मिलिंग का इस्तेमाल करें, टूल एक्सटेंशन को छोटा करके चटर को कम करें, कम फीड वाले फिनिशिंग पास का इस्तेमाल करें, और उचित शीतलक प्रवाह सुनिश्चित करें। उच्च-दृढ़ता वाली सीएनसी मशीनें और सटीक टूल होल्डर भी फिनिश की गुणवत्ता में सुधार करते हैं।

6. स्लॉट की चौड़ाई कभी-कभी अधिक क्यों हो जाती है?

बड़े आकार के स्लॉट आमतौर पर उपकरण के विक्षेपण, चटर या गलत उपकरण-पथ रणनीति के कारण होते हैं। कट की गहराई कम करके, मशीन की कठोरता बढ़ाकर और फ़ीड दरों को अनुकूलित करके इस समस्या को ठीक किया जा सकता है।

स्लॉट मिलिंग उन उद्योगों में एक महत्वपूर्ण मशीनिंग प्रक्रिया है जहाँ सटीक खांचे, कीवे और संरचनात्मक चैनल की आवश्यकता होती है। उपकरण चयन से लेकर मशीनिंग रणनीति तक, हर विवरण—जैसे फीड दर, स्पिंडल गति, कटर ज्यामिति और चिप निकासी—सटीकता, सतह परिष्करण और उत्पादकता को सीधे प्रभावित करता है। सही टूलिंग, कटिंग मापदंडों और सॉफ़्टवेयर-संचालित टूलपाथ के साथ, स्लॉट मिलिंग विभिन्न सामग्रियों और पुर्जों की जटिलताओं के लिए अधिक पूर्वानुमानित, कुशल और दोहराव योग्य हो जाती है।

हालाँकि, स्लॉट मिलिंग की सफलता केवल उपकरण पर ही निर्भर नहीं करती — बल्कि उसके पीछे लगी मशीन पर भी उतनी ही निर्भर करती है। एक स्थिर स्पिंडल, सटीक टूलहोल्डर सिस्टम और मज़बूत कंपन नियंत्रण वाला एक उच्च-दृढ़ता वाला सीएनसी मशीनिंग केंद्र, स्लॉट ज्यामिति, सहनशीलता स्थिरता और उपकरण जीवन में उल्लेखनीय सुधार ला सकता है। इसलिए सही मशीन चुनना उतना ही महत्वपूर्ण है जितना कि सही कटर चुनना।

यांगसेन सीएनसी में, हम उच्च-परिशुद्धता मिलिंग अनुप्रयोगों के लिए विशेष रूप से डिज़ाइन किए गए सीएनसी मशीनिंग केंद्रों का डिज़ाइन और निर्माण करते हैं — जिसमें स्लॉट मिलिंग, की-वे मशीनिंग, मोल्ड फ़ीचर और मल्टी-एक्सिस कॉन्टूर मिलिंग शामिल हैं। हमारे 3-अक्षीय वर्टिकल मशीनिंग केंद्र और 5-अक्षीय सीएनसी समाधान उच्च कठोरता, तापीय स्थिरता और सटीकता प्रदान करते हैं—जो उन्हें एयरोस्पेस और ऑटोमोटिव से लेकर मोल्ड निर्माण और उच्च-परिशुद्धता मशीनिंग तक के उद्योगों के लिए उपयुक्त बनाता है।