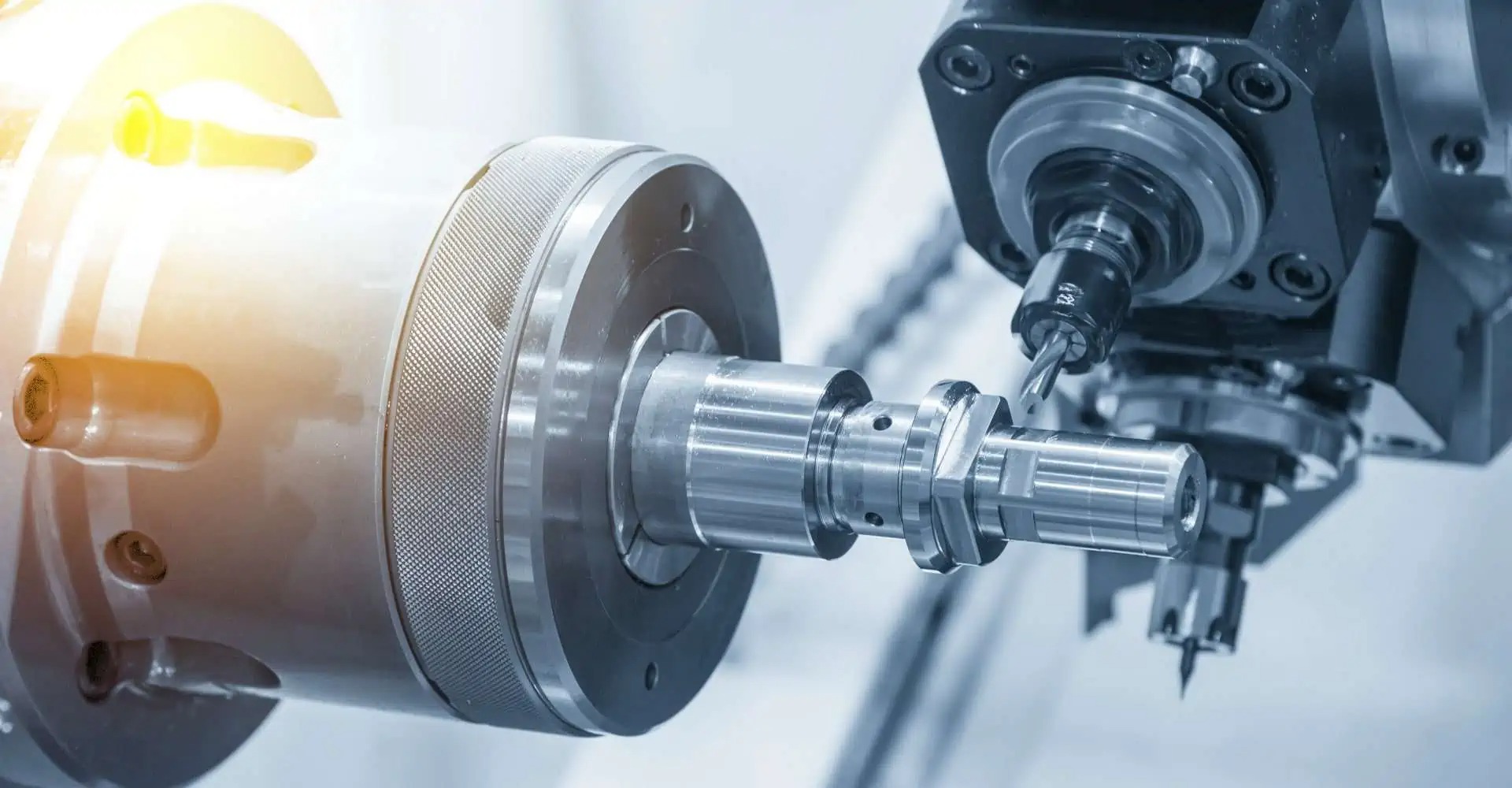

आधुनिक विनिर्माण में उच्च-परिशुद्धता मिलिंग एक महत्वपूर्ण भूमिका निभाती है, जहाँ सख्त सहनशीलता और निरंतर गुणवत्ता की आवश्यकता होती है। एयरोस्पेस, चिकित्सा उपकरण, ऑटोमोटिव पार्ट्स और मोल्ड निर्माण जैसे उद्योग सख्त प्रदर्शन मानकों को पूरा करने के लिए परिशुद्धता मशीनिंग पर निर्भर करते हैं। मानक सीएनसी मिलिंग की तुलना में, उच्च-परिशुद्धता मिलिंग माइक्रोन-स्तर की सटीकता, स्थिर दोहराव और बेहतर सतह परिष्करण पर केंद्रित है। इसे प्राप्त करने के लिए एक कठोर सीएनसी मशीन संरचना, विश्वसनीय गति नियंत्रण, उच्च-गुणवत्ता वाले टूलिंग और अनुकूलित मशीनिंग रणनीतियों की आवश्यकता होती है।

जैसे-जैसे उत्पाद अधिक जटिल और प्रदर्शन-आधारित होते जाते हैं, परिशुद्ध मिलिंग निर्माताओं को दक्षता में सुधार करने, दोषों को कम करने और वैश्विक उत्पादन में प्रतिस्पर्धी गुणवत्ता बनाए रखने में मदद करती है।

उच्च-परिशुद्धता मिलिंग एक मशीनिंग प्रक्रिया है जिसे अत्यंत सटीक आयामी सटीकता वाले पुर्जे बनाने के लिए डिज़ाइन किया गया है, जो आमतौर पर सामग्री, टूलींग और अनुप्रयोग आवश्यकताओं के आधार पर ±3–6 μm (±0.003–0.006 मिमी) के भीतर होती है। परिशुद्धता का यह स्तर स्थिर सहनशीलता, उत्कृष्ट दोहराव और उच्च-गुणवत्ता वाली सतही फिनिश सुनिश्चित करता है, खासकर जटिल आकृतियों या महत्वपूर्ण कार्यात्मक सतहों की मशीनिंग करते समय।

पारंपरिक सीएनसी मिलिंग की तुलना में, उच्च-परिशुद्धता मिलिंग के लिए बेहतर मशीन कठोरता, तापीय स्थिरता, सटीक गति नियंत्रण और अनुकूलित कटिंग मापदंडों की आवश्यकता होती है। इसका उपयोग आमतौर पर मोल्ड निर्माण, एयरोस्पेस, चिकित्सा उपकरणों, ऑटोमोटिव घटकों और परिशुद्धता इंजीनियरिंग जैसे उद्योगों में किया जाता है, जहाँ मामूली विचलन भी प्रदर्शन, फिटमेंट या उत्पाद जीवन चक्र को प्रभावित कर सकता है।

उच्च-परिशुद्धता मिलिंग के लिए एक ऐसी सीएनसी प्रणाली की आवश्यकता होती है जो पूरी मशीनिंग प्रक्रिया में सटीकता, स्थिरता और दोहराव बनाए रखने के लिए डिज़ाइन की गई हो। माइक्रोन-स्तरीय सहनशीलता प्राप्त करने के लिए निम्नलिखित मुख्य तत्व आवश्यक हैं।

एक मज़बूत ढलवाँ लोहे का मशीन फ्रेम सटीक मशीनिंग के लिए आधार प्रदान करता है। रिब-प्रबलित आंतरिक डिज़ाइन कठोरता को बढ़ाता है और भारी कटाई के दौरान संरचनात्मक विरूपण को कम करता है। मज़बूत कंपन-अवशोषण क्षमता के साथ, मशीन लंबे मशीनिंग चक्रों में भी स्थिरता बनाए रख सकती है और निरंतर सटीकता प्रदान कर सकती है।

सटीक रैखिक गाइडवे सुचारू, दोहराए जाने योग्य अक्षीय गति सुनिश्चित करते हैं, जबकि उच्च-सटीकता वाले बॉल स्क्रू सटीक स्थिति बनाए रखने और बैकलैश को कम करने में मदद करते हैं। प्रत्यक्ष सर्वो मोटर युग्मन गति की प्रतिक्रियाशीलता में सुधार करता है और त्रुटि संचय को समाप्त करता है, जिससे उच्च-सटीकता मिलिंग के लिए आवश्यक स्थिर और सटीक टूलपाथ का समर्थन होता है।

एक उच्च-गति, तापीय रूप से स्थिर स्पिंडल, उपकरण के सुचारू घूर्णन और निरंतर काटने की स्थिति सुनिश्चित करता है। बीटी, बीबीटी, या एचएसके जैसे टूल इंटरफ़ेस सिस्टम बेहतर कठोरता और रनआउट नियंत्रण प्रदान करते हैं। क्लोज्ड-लूप फीडबैक और तापीय क्षतिपूर्ति के साथ, सीएनसी नियंत्रण प्रणाली निरंतर या उच्च-गति मशीनिंग के दौरान सटीकता बनाए रखती है।

उच्च-परिशुद्धता मिलिंग प्राप्त करने के लिए टूलिंग और वर्कहोल्डिंग महत्वपूर्ण कारक हैं। उन्नत सीएनसी मशीन के साथ भी, गलत टूल चयन या अस्थिर फिक्सचरिंग से कंपन, आकार विचलन, चटर मार्क और असंगत सतह परिष्करण हो सकता है। परिशुद्धता मशीनिंग सही कटिंग टूल्स, इष्टतम टूलहोल्डिंग सिस्टम और एक स्थिर, दोहराए जाने योग्य क्लैम्पिंग रणनीति के संयोजन पर निर्भर करती है।

ठोस कार्बाइड एंड मिल्स अपनी कठोरता और घिसाव प्रतिरोधकता के कारण परिशुद्ध मिलिंग में व्यापक रूप से उपयोग की जाती हैं। सामग्री और परिष्करण आवश्यकताओं के आधार पर, काटने की स्थिरता में सुधार, ताप कम करने और उपकरण के जीवनकाल को बढ़ाने के लिए PCD, CBN, लेपित कार्बाइड, या हीरा-लेपित उपकरणों का चयन किया जा सकता है। उपकरण की ज्यामिति—जैसे कि फ्लूट आकार, हेलिक्स कोण, और कोने की त्रिज्या—चिप निष्कासन और मशीनिंग गुणवत्ता को भी प्रभावित करती है। सही उपकरण प्रकार का चयन उच्च-परिशुद्ध परिष्करण के दौरान स्थिर जुड़ाव और पूर्वानुमानित प्रदर्शन सुनिश्चित करता है।

टूलहोल्डर की सटीकता रनआउट, कंपन और टूल वियर को सीधे प्रभावित करती है। सिकुड़न-फिट और हाइड्रोलिक होल्डर सटीक अनुप्रयोगों के लिए बेहतर होते हैं क्योंकि वे आमतौर पर ≤2–3 μm रनआउट प्राप्त करते हैं, जिससे चिकनी कटिंग और बेहतर सतह परिष्करण संभव होता है। उच्च स्पिंडल गति पर टूल बैलेंसिंग भी उतना ही महत्वपूर्ण है, जो चटर को रोकने और आयामी दोहराव में सुधार करने में मदद करता है।

एक कठोर, बार-बार इस्तेमाल होने वाली क्लैम्पिंग प्रणाली यह सुनिश्चित करती है कि मशीनिंग के दौरान वर्कपीस स्थिर रहे। सटीक विज़, शून्य-बिंदु क्लैम्पिंग सिस्टम और मॉड्यूलर फिक्स्चर सटीकता बनाए रखते हुए तेज़ी से पोज़िशनिंग की अनुमति देते हैं। पतली दीवारों वाले या नाजुक पुर्जों के लिए, वैक्यूम फिक्स्चर या सॉफ्ट जॉज़ विरूपण से बचने में मदद करते हैं। इसका उद्देश्य तनाव को कम करते हुए और एकसमान ज्यामितीय संरेखण बनाए रखते हुए वर्कपीस को मज़बूती से पकड़ना है।

हल्के स्टेप-ओवर का उपयोग और नियंत्रित चिप लोड बनाए रखने से काटने वाले बल और उपकरण विक्षेपण को कम करने में मदद मिलती है। यह रणनीति परिष्करण के दौरान स्थिरता में सुधार करती है और विशेष रूप से विस्तृत सतहों पर, निरंतर आयामी सटीकता को बनाए रखती है।

उच्च गति वाली मशीनिंग कम कटिंग दबाव के साथ अधिक सुचारू गति प्रदान करती है। उच्च स्पिंडल गति और हल्के कट के संयोजन से बेहतर सतही फिनिश प्राप्त होती है और ऊष्मा का निर्माण कम होता है, जिससे सटीकता और उपकरण का जीवनकाल दोनों बेहतर होते हैं।

अनुकूली टूलपाथ निरंतर टूल एंगेजमेंट बनाए रखते हैं और दिशा में अचानक बदलाव को कम करते हैं। यह दृष्टिकोण कंपन को कम करता है, मशीनिंग के दौरान पूर्वानुमान में सुधार करता है, और जटिल आकृतियों या बहु-सतह विशेषताओं पर सहनशीलता स्थिरता बनाए रखने में मदद करता है।

रफिंग में सामग्री को कुशलतापूर्वक हटाने पर ध्यान केंद्रित किया जाता है, जबकि फिनिशिंग में अंतिम आयाम प्राप्त करने के लिए अनुकूलित मापदंडों का उपयोग किया जाता है। दोनों चरणों को अलग करने से भाग को स्थिर करने, तनाव कम करने और उच्च पुनरावृत्ति और उत्तम सतह गुणवत्ता सुनिश्चित करने में मदद मिलती है।

| सामग्री | विशेषताएँ | परिशुद्धता मिलिंग संबंधी विचार |

| अल्युमीनियम | हल्का वजन, अच्छी मशीनेबिलिटी, तेज़ काटने की प्रतिक्रिया | उच्च स्पिंडल गति, तेज कार्बाइड या पीसीडी टूलिंग का उपयोग करें, तथा किनारों पर जमाव से बचने और सतह की फिनिश बनाए रखने के लिए चिकनी चिप निकासी सुनिश्चित करें। |

| स्टेनलेस स्टील | काटने के दौरान उच्च कठोरता और ऊष्मा उत्पादन | लेपित कार्बाइड टूलींग, नियंत्रित फीड दरें, और स्थिर शीतलक प्रवाह तापीय विरूपण को कम करने और सहनशीलता स्थिरता बनाए रखने में मदद करते हैं। |

| टाइटेनियम | मजबूत, कम तापीय चालकता, आसानी से कंपन पैदा करता है | उपकरण के घिसाव और विरूपण को रोकने के लिए कठोर उपकरण धारण, कम काटने की गति, निरंतर चिप लोड और ताप-नियंत्रित काटने की रणनीतियों की आवश्यकता होती है। |

| कठोर इस्पात | सांचों और सटीक टूलींग के लिए उपयोग किया जाता है, उच्च शक्ति | फिनिशिंग के लिए अक्सर सीबीएन या सिरेमिक उपकरण, हल्के फिनिशिंग पास और सटीक स्पिंडल नियंत्रण की आवश्यकता होती है ताकि अच्छी सतह फिनिश और सुसंगत सहनशीलता प्राप्त की जा सके। |

सटीक मिलिंग का व्यापक रूप से साँचे और डाई उत्पादन में उपयोग किया जाता है जहाँ बारीक विवरण, चिकनी सतहें और सख्त सहनशीलता की आवश्यकता होती है। स्थिर मशीनिंग रणनीतियाँ और सटीक फिनिशिंग साँचों को आयामी मानकों को पूरा करने और पॉलिशिंग या मैन्युअल समायोजन जैसे पोस्ट-प्रोसेसिंग को कम करने में मदद करती हैं।

एयरोस्पेस पुर्जों को सुरक्षा और प्रदर्शन सुनिश्चित करने के लिए अक्सर जटिल ज्यामिति और उच्च परिशुद्धता की आवश्यकता होती है। उच्च-परिशुद्धता मिलिंग, टर्बाइन घटकों, ब्रैकेट, हाउसिंग और संरचनात्मक पुर्जों के लिए सुसंगत सहनशीलता, हल्के ढांचे और विश्वसनीय फिटमेंट का समर्थन करती है।

प्रत्यारोपण, शल्य चिकित्सा उपकरण और दंत कृत्रिम अंग जैसे चिकित्सा घटकों के लिए निरंतर दोहराव और सख्त आयामी सटीकता की आवश्यकता होती है। उच्च-परिशुद्धता मिलिंग, चिकित्सा अनुप्रयोगों के लिए उपयुक्त सतह गुणवत्ता बनाए रखते हुए, जटिल आकृतियों के विश्वसनीय उत्पादन को सक्षम बनाती है।

ऑटोमोटिव और प्रिसिज़न इंजीनियरिंग में, उच्च-परिशुद्धता मिलिंग इंजन के पुर्जों, ट्रांसमिशन घटकों और उच्च-प्रदर्शन वाली यांत्रिक असेंबलियों का सटीक उत्पादन सुनिश्चित करती है। विश्वसनीय सटीकता कार्यक्षमता, विनिमेयता और बड़े पैमाने पर उत्पादन की निरंतरता को बढ़ावा देती है।

सटीक मिलिंग में कंपन और चटर आम समस्याएँ हैं और इनसे आयामी अशुद्धि, खराब सतही फिनिश और उपकरण का जीवनकाल छोटा हो सकता है। इसके कारणों में कमज़ोर फिक्सचरिंग, लंबा उपकरण ओवरहैंग, उपकरण का असंतुलन, या अनुचित कटिंग पैरामीटर शामिल हो सकते हैं। समाधानों में कठोर उपकरण धारण प्रणाली, कम उपकरण लंबाई, उच्च गति घूर्णन के लिए संतुलित टूलिंग, और फीड दर और स्पिंडल गति का अनुकूलन शामिल है। स्टेप-ओवर मानों को समायोजित करने और अधिक सुचारू टूलपाथ का उपयोग करने से फिनिशिंग कार्यों के दौरान कटिंग स्थिरता बनाए रखने में भी मदद मिलती है।

औज़ारों का घिसना या अत्यधिक रनआउट, पुर्जों की सहनशीलता, ज्यामिति सटीकता और सतह की फिनिश पर नकारात्मक प्रभाव डाल सकता है। सामग्री की कठोरता, अनुचित कटिंग गति, अपर्याप्त स्नेहन, या निम्न-गुणवत्ता वाले टूलहोल्डर जैसे कारक घिसाव को बढ़ाते हैं। इन समस्याओं को कम करने के लिए, उच्च-प्रदर्शन कार्बाइड या लेपित औज़ारों का उपयोग किया जाना चाहिए, साथ ही रनआउट को विनिर्देशों के भीतर बनाए रखने के लिए श्रिंक-फिट या हाइड्रोलिक होल्डर का भी उपयोग किया जाना चाहिए। नियमित औज़ार निगरानी, प्रीसेटिंग और निर्धारित प्रतिस्थापन, स्थिर और बार-बार दोहराई जाने वाली कटिंग गुणवत्ता सुनिश्चित करने में मदद करते हैं।

लंबे मशीनिंग चक्रों के दौरान तापमान में परिवर्तन से वर्कपीस और मशीन के पुर्जों, दोनों में तापीय विरूपण हो सकता है। इसके परिणामस्वरूप पूरे बैच में सहनशीलता में विचलन या असंगत आयाम हो सकते हैं। समाधान में तापीय क्षतिपूर्ति प्रणालियों वाली मशीनों का उपयोग, उचित शीतलक प्रवाह लागू करना और कार्यशाला का स्थिर तापमान सुनिश्चित करना शामिल है। मशीनिंग से पहले वार्म-अप चक्र और वृद्धिशील परिष्करण भी सटीक पुर्जों की मशीनिंग करते समय आयामी स्थिरता बनाए रखने में मदद करते हैं।

पतली दीवार वाले घटक या कम कठोरता वाली सामग्रियाँ काटने के दबाव में विकृत हो सकती हैं। इसके परिणामस्वरूप खराब सटीकता, लहरदार बनावट या असंगत फिनिशिंग हो सकती है। अनुकूलित मशीनिंग बल, कम काटने की गहराई और स्थिर चिप लोड का उपयोग विकृति को कम करने में मदद करता है। वर्कहोल्डिंग भी एक महत्वपूर्ण भूमिका निभाती है - नरम जबड़े, अतिरिक्त समर्थन बिंदु, वैक्यूम फिक्स्चर, या कस्टम क्लैम्पिंग समाधान सूक्ष्म गति को रोक सकते हैं और अंतिम फिनिशिंग के दौरान ज्यामिति की सटीकता बनाए रख सकते हैं।

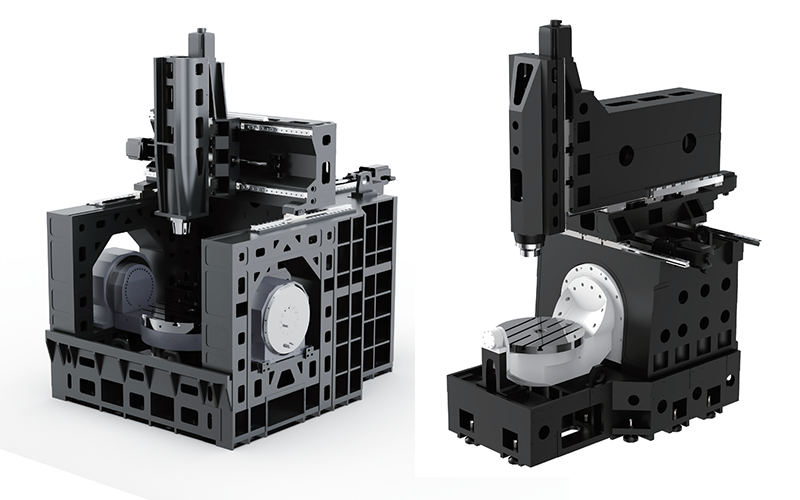

5-अक्ष ट्रूनियन मशीनिंग केंद्र ये मशीनें बहु-सतहों, कोणीय आकृतियों या जटिल आकृति वाले सटीक पुर्जों के लिए आदर्श हैं। ट्रूनियन संरचना एक साथ बहु-अक्षीय गति को सक्षम बनाती है, जिससे सेटअप कम होते हैं और ज्यामितीय सटीकता में सुधार होता है। स्थिर कठोरता, कम उपकरण लंबाई और सुचारू गति नियंत्रण के साथ, ये मशीनें उच्च-मूल्य वाले पुर्जों पर अधिक सटीक सहनशीलता और बेहतर सतह परिष्करण प्राप्त करने में मदद करती हैं।

उच्च गति ऊर्ध्वाधर मशीनिंग केंद्र ये मशीनें सटीक फिनिशिंग, मोल्ड घटकों और छोटे से मध्यम आकार के पुर्जों के लिए उपयुक्त हैं। इनकी सघन संरचना और उच्च स्पिंडल गति, सुचारू कटिंग प्रदर्शन और कम कटिंग दबाव प्रदान करती है। सटीक गति नियंत्रण और तापीय स्थिरता विशेषताओं के साथ, ये मशीनें दोहराव बनाए रखती हैं और सटीक अनुप्रयोगों में उत्कृष्ट सतह गुणवत्ता प्राप्त करती हैं।

पुल-प्रकार या गैन्ट्री सीएनसी मशीनें मज़बूत संरचनात्मक कठोरता और बड़े कार्य आवरण प्रदान करते हैं, जिससे ये साँचों, डाई और बड़े परिशुद्धता वाले पुर्जों के लिए उपयुक्त बनते हैं। इनका स्थिर फ्रेम डिज़ाइन मशीनिंग के दौरान, विशेष रूप से भारी कटिंग या लंबे चक्रों में, विरूपण को न्यूनतम रखता है। उन्नत ड्राइव सिस्टम और पोजिशनिंग सटीकता के साथ, ये मशीनें बड़े सतह क्षेत्रों में उच्च सटीकता की आवश्यकता वाले अनुप्रयोगों में विश्वसनीय प्रदर्शन प्रदान करती हैं।

उच्च परिशुद्धता मिलिंग कितनी सटीक हो सकती है?

उच्च-परिशुद्धता मिलिंग आमतौर पर सामग्री, टूलींग और मशीन विन्यास के आधार पर ±0.003–0.01 मिमी के भीतर सहनशीलता बनाए रख सकती है। तापीय स्थिरता, स्पिंडल की स्थिति और टूल रनआउट जैसे कारक भी अंतिम सटीकता को प्रभावित करते हैं।

क्या टूल रनआउट वास्तव में परिशुद्ध मशीनिंग को प्रभावित करता है?

हाँ। यहाँ तक कि 3-5 μm का रनआउट भी फिनिशिंग की गुणवत्ता, सहनशीलता की स्थिरता और उपकरण के जीवनकाल को प्रभावित कर सकता है। सिकुड़न-फिट या हाइड्रोलिक टूलहोल्डर का उपयोग कम रनआउट बनाए रखने में मदद करता है और उच्च-परिशुद्धता फिनिशिंग के दौरान स्थिरता में सुधार करता है।

परिशुद्ध मशीनिंग में तापीय नियंत्रण क्यों महत्वपूर्ण है?

काटने के दौरान उत्पन्न ऊष्मा मशीन और वर्कपीस में तापीय प्रसार का कारण बन सकती है, जिसके परिणामस्वरूप आयामी विचलन होता है। शीतलक स्थिरता, वार्म-अप रूटीन और तापीय क्षतिपूर्ति लंबे मशीनिंग चक्रों में सटीकता बनाए रखने में मदद करते हैं।

क्या मुझे सटीक कार्य के लिए हमेशा 5-अक्षीय मशीन की आवश्यकता होगी?

ज़रूरी नहीं। 3-अक्ष या 4-अक्ष वाली मशीन सरल ज्यामिति के लिए सटीक परिणाम प्राप्त कर सकती है। हालाँकि, 5-अक्ष वाली मशीनिंग, कई सेटअपों को कम करने या जटिल सतह संक्रमणों की मशीनिंग करते समय सटीकता में सुधार करती है।

परिशुद्ध मिलिंग में रफिंग और फिनिशिंग ऑपरेशन को अलग क्यों किया जाता है?

रफिंग से आंतरिक तनाव, गर्मी या मामूली विकृति उत्पन्न हो सकती है। अनुकूलित मापदंडों के साथ एक समर्पित फिनिशिंग पास अंतिम सटीकता, सुसंगत सहनशीलता और बेहतर सतही फिनिश सुनिश्चित करता है।

उच्च-परिशुद्धता मिलिंग आधुनिक विनिर्माण में एक महत्वपूर्ण भूमिका निभाती है, जहाँ सटीकता, दोहराव और स्थिर सतह गुणवत्ता की आवश्यकता होती है। सही मशीन विन्यास, टूलींग सिस्टम, मशीनिंग रणनीतियों और प्रक्रिया नियंत्रण के साथ, निर्माता विभिन्न उद्योगों और सामग्रियों में एकसमान सहनशीलता और उच्च उत्पादन विश्वसनीयता प्राप्त कर सकते हैं।

चूंकि जटिल, उच्च-मूल्य वाले घटकों की मांग लगातार बढ़ रही है, इसलिए दक्षता में सुधार लाने और सख्त गुणवत्ता आवश्यकताओं को पूरा करने के लिए परिशुद्ध मशीनिंग क्षमताओं में निवेश करना आवश्यक हो गया है।

यदि आप मशीनिंग प्रदर्शन को उन्नत करना चाहते हैं या परिशुद्धता अनुप्रयोगों के लिए सही सीएनसी समाधान का चयन करना चाहते हैं, तो हमारी टीम सहायता और अनुकूलित सिफारिशें प्रदान कर सकती है।