क्या आपने कभी कोई ऐसा सीएनसी मशीनी पुर्जा दिया है जो देखने में एकदम सही लग रहा था—जब तक कि आपके ग्राहक के निरीक्षण में उसमें थोड़ी सी भी गड़बड़ी न दिख जाए? यह निराशाजनक है, है ना? सटीक निर्माण में, आपकी प्रतिष्ठा सटीकता पर निर्भर करती है। 0.01 मिमी की एक सूक्ष्म त्रुटि भी अस्वीकृत बैच, बेकार सामग्री और महंगे पुनर्कार्य का कारण बन सकती है। अगर आपने एक उच्च-स्तरीय सीएनसी मशीन में निवेश किया है, तो आपको यह जानने का हक है कि यह उस स्तर पर प्रदर्शन कर रही है जिसके लिए आपने भुगतान किया था।

यहीं पर सीएनसी मशीन सटीकता परीक्षण की भूमिका आती है। सही परीक्षण करके, आप पोजिशनिंग त्रुटियों, स्पिंडल रनआउट, या थर्मल ड्रिफ्ट का पता लगा सकते हैं, इससे पहले कि वे महंगी समस्याओं में बदल जाएँ। चाहे आप एक छोटी प्रोटोटाइपिंग शॉप चला रहे हों या एक पूर्ण-स्तरीय उत्पादन सुविधा, सटीकता परीक्षण आपके मुनाफे को सुरक्षित रखने और ग्राहकों को वापस लाने का सबसे तेज़ तरीका है।

इस 2025 गाइड में, आपको वही परीक्षण मानक, उपकरण और चरण-दर-चरण प्रक्रियाएँ मिलेंगी जिन पर शीर्ष निर्माता माइक्रोन-स्तर की सटीकता बनाए रखने के लिए भरोसा करते हैं। आपको उन ज़रूरी बातों पर भी अंदरूनी सुझाव मिलेंगे जो वाकई मायने रखती हैं—ताकि आप अनावश्यक जाँचों या महंगे उपकरणों पर समय बर्बाद न करें। क्या आप अपनी सीएनसी मशीन को बेहतरीन प्रदर्शन देने के लिए तैयार हैं? आइए उन तरीकों पर गौर करें जो आपको हर प्रोजेक्ट में बेदाग सटीकता हासिल करने में मदद करेंगे।

जब आप एक संचालित सीएनसी मशीनमिलीमीटर का हर अंश मायने रखता है। अगर आपकी मशीन विनिर्देशों से ज़रा भी अलग होती है, तो उसके परिणाम आपको ही भुगतने होंगे—पुराने पुर्जे, चूकी हुई समय-सीमाएँ, और नाखुश ग्राहक। कल्पना कीजिए कि आप एयरोस्पेस के पुर्जों का एक बैच बनाने में घंटों लगा दें, और पता चले कि एक गलत अक्ष ने पूरे लॉट को बर्बाद कर दिया। इसलिए सटीकता वैकल्पिक नहीं है; यह आपका सुरक्षा कवच है।

आप सोच सकते हैं कि आधुनिक सीएनसी मशीनें "काफी सटीक" होती हैं, लेकिन मैंने खुद देखा है कि समय के साथ छोटी-छोटी गलतियाँ कैसे बढ़ती जाती हैं, खासकर जब पर्यावरणीय कारक या घिसे हुए पुर्जे काम में आते हैं। आप इन मुद्दों को नज़रअंदाज़ नहीं कर सकते, क्योंकि एक छोटा सा विचलन भी पुर्जे के फिट, सतह की फिनिश या कार्यक्षमता को प्रभावित कर सकता है।

इसके अलावा, एक निर्माता के रूप में आपकी प्रतिष्ठा इस पर निर्भर करती है। आपके ग्राहक आप पर भरोसा करते हैं कि आप सटीक विनिर्देशों को पूरा करने वाले पुर्जे प्रदान करेंगे, चाहे वे ऑटोमोटिव, चिकित्सा या मोल्ड-निर्माण अनुप्रयोगों के लिए हों। यदि आपकी सटीकता असंगत है, तो आप उस विश्वास को खोने का जोखिम उठाते हैं—और संभवतः बड़े अनुबंध भी।

सीएनसी मशीन सटीकता परीक्षण को प्राथमिकता देकर, आप सिर्फ़ संख्याओं की जाँच नहीं कर रहे हैं—आप अपने व्यवसाय की सुरक्षा कर रहे हैं, गुणवत्ता बनाए रख रहे हैं, और खुद को यह विश्वास दिला रहे हैं कि आपकी दुकान से निकलने वाला हर पुर्ज़ा आपके द्वारा किए गए वादों के मानकों पर खरा उतरता है। संक्षेप में, सटीकता मायने रखती है क्योंकि यह सीधे तौर पर आपके मुनाफ़े, आपकी विश्वसनीयता और आपके व्यवसाय को बढ़ाने की क्षमता को प्रभावित करती है।

जब आप चाहते हैं कि आपकी सीएनसी मशीन लगातार सटीक पुर्जे बनाए, तो सिर्फ़ मशीन पर ही निर्भर रहना काफ़ी नहीं है—आपको उन कारकों को समझना होगा जो सटीकता को प्रभावित कर सकते हैं। अगर आप इनमें से किसी की भी अनदेखी करते हैं, तो आप खुद को गलतियों और दोबारा काम करने के लिए तैयार कर रहे हैं।

आपने शायद गौर किया होगा कि सभी सीएनसी मशीनें एक जैसी नहीं होतीं। बॉल स्क्रू, लीनियर गाइड, स्पिंडल डिज़ाइन और फ्रेम की कठोरता की गुणवत्ता सीधे तौर पर इस बात को प्रभावित करती है कि आपकी मशीन कितनी सटीकता से चलती है। आपको सख्त सहनशीलता और सिद्ध घटकों वाली मशीनों में निवेश करना चाहिए, क्योंकि यही बार-बार दोहराई जाने वाली सटीकता का आधार है। यहाँ पर कमियों को दूर करने से शुरुआत में तो पैसे बच सकते हैं, लेकिन बाद में आपको स्क्रैप और डाउनटाइम का नुकसान उठाना पड़ सकता है।

क्या आप जानते हैं कि तापमान में बदलाव, नमी, और यहाँ तक कि आस-पास के उपकरणों से होने वाला कंपन भी आपकी मशीन के प्रदर्शन को सूक्ष्म रूप से प्रभावित कर सकता है? अगर आप अपनी कार्यशाला के वातावरण को नियंत्रित नहीं करते, तो आप सटीकता को संयोग पर छोड़ रहे हैं। तापमान नियंत्रण, कंपन अलगाव पैड और मशीन की सावधानीपूर्वक नियुक्ति जैसे सरल उपाय बहुत बड़ा बदलाव ला सकते हैं।

आपको यह जानकर आश्चर्य हो सकता है कि एक घिसा हुआ उपकरण या स्पिंडल आपके परिणामों को कितना प्रभावित कर सकता है। भले ही आपकी मशीन उच्च-स्तरीय हो, नियमित रखरखाव की अनदेखी करने या सुस्त कटर का उपयोग करने से सटीकता कम हो जाएगी। उपकरणों का निरीक्षण करने, स्पिंडल रनआउट की जाँच करने और चलने वाले पुर्जों को नियमित रूप से लुब्रिकेट करने की आदत डालें।

आप समीकरण का हिस्सा हैं। बेहतरीन सीएनसी मशीनों को भी सही पैरामीटर सेट करने, वर्कपीस को ठीक से शून्य करने और ऑफसेट को सटीक रूप से संभालने के लिए एक कुशल ऑपरेटर की आवश्यकता होती है। अगर आप सॉफ़्टवेयर सेटिंग्स या कैलिब्रेशन रूटीन पर ध्यान नहीं देते हैं, तो आप पहली कट लगने से पहले ही त्रुटियों को आने दे रहे हैं।

इन कारकों को समझकर और सक्रिय कदम उठाकर, आप उन कारकों को नियंत्रित कर सकते हैं जो वास्तव में आपकी सीएनसी मशीन के प्रदर्शन को प्रभावित करते हैं, तथा यह सुनिश्चित कर सकते हैं कि आपके द्वारा उत्पादित प्रत्येक भाग आपके परिशुद्धता मानकों को पूरा करता है।

अगर आप चाहते हैं कि आपकी सीएनसी मशीन सटीक विनिर्देशों के अनुरूप पुर्जे प्रदान करे, तो आप सटीकता परीक्षण को नज़रअंदाज़ नहीं कर सकते। वर्षों से, मैंने सीखा है कि सही तरीकों का पालन करने से न केवल त्रुटियों से बचा जा सकता है, बल्कि आपको यह विश्वास भी मिलता है कि आपकी दुकान से निकलने वाला हर पुर्जा विश्वसनीय है। आपको इन बातों पर ध्यान देना चाहिए:

आप सभी मानकों को देखकर शायद थोड़ा भ्रमित महसूस करें, लेकिन ISO 230 और VDI/DGQ मशीन की सटीकता और दोहराव के लिए स्पष्ट मानक प्रदान करते हैं। इन मानकों का पालन करके, आप अपने परीक्षण को अंतरराष्ट्रीय स्तर पर मान्यता प्राप्त विधियों के अनुरूप बना रहे हैं—इससे यह सुनिश्चित होता है कि आपके परिणाम विश्वसनीय हों और सभी मशीनों पर तुलनीय हों।

अगर आप माइक्रोन-स्तर की सटीकता चाहते हैं, तो लेज़र इंटरफेरोमीटर आपके लिए सबसे उपयुक्त उपकरण है। यह रैखिक स्थिति त्रुटियों को मापता है और सूक्ष्म अक्ष विचलनों को प्रकट कर सकता है। मैंने देखा है कि इस पद्धति को अपनाने के बाद दुकानों में स्क्रैप पुर्जों की संख्या में नाटकीय रूप से कमी आई है—यह विशेष रूप से महत्वपूर्ण है यदि आप एयरोस्पेस या उच्च-परिशुद्धता वाले मोल्ड निर्माण में काम करते हैं।

बॉलबार परीक्षण मेरी पसंदीदा नियमित जाँच हैं क्योंकि ये तेज़, प्रभावी और अत्यधिक जानकारीपूर्ण होते हैं। यह विधि वृत्ताकार प्रक्षेप सटीकता का मूल्यांकन करती है, जो आपको बताती है कि आपकी मशीन चापों में कितनी अच्छी तरह चलती है—अगर इसे नज़रअंदाज़ किया जाए तो यह त्रुटि का एक सामान्य स्रोत है। आपको बैकलैश या सर्वो गेन जैसी समस्याएँ जल्दी ही दिखाई देंगी।

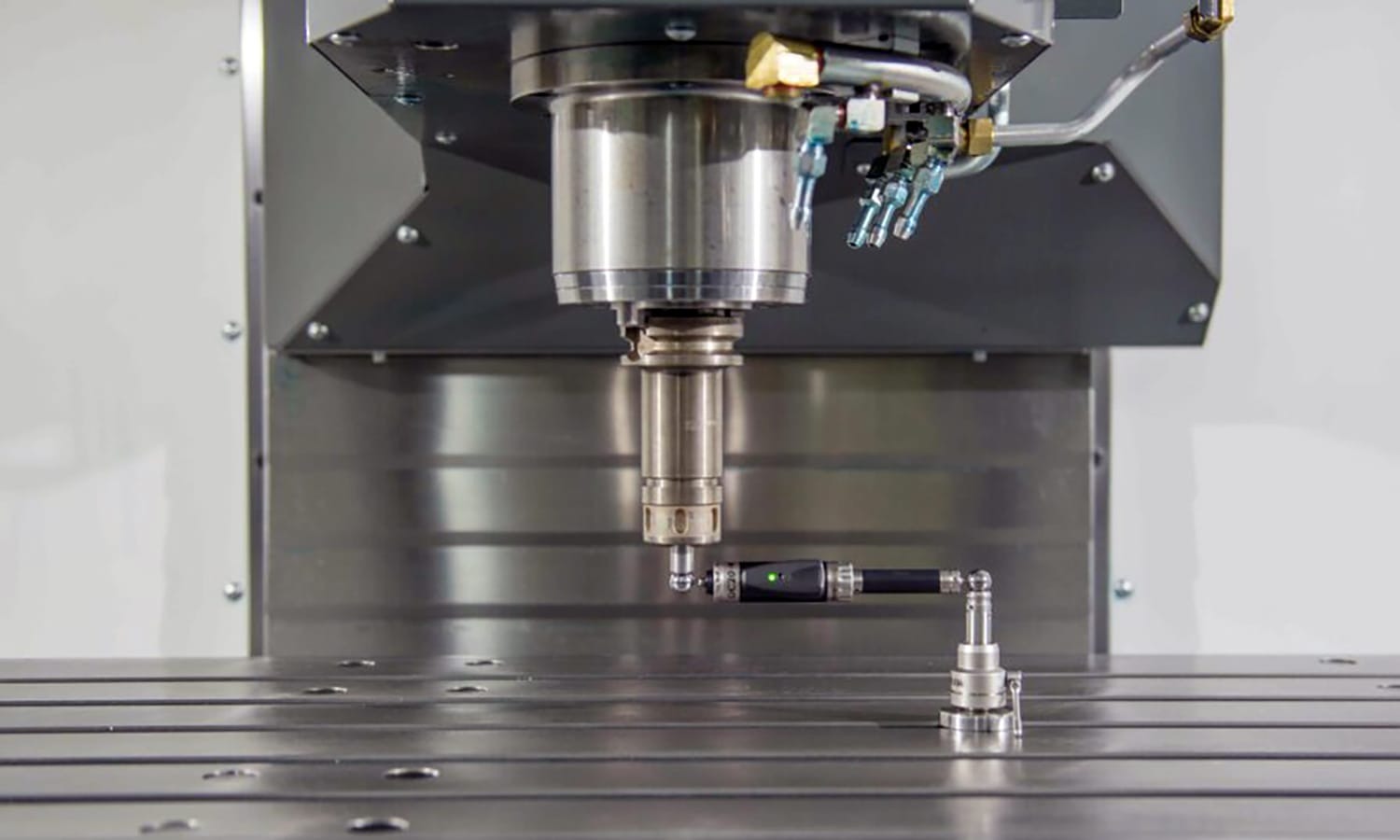

अगर आप पार्ट सेटअप और मशीन अलाइनमेंट की तुरंत पुष्टि करना चाहते हैं, तो टच प्रोब बहुत उपयोगी हैं। आप बिना स्क्रैप पार्ट्स बनाए वर्कपीस ज़ीरोइंग, टूल ऑफ़सेट और रिपीटेबिलिटी का परीक्षण कर सकते हैं। मेरे अनुभव में, प्रोब को अन्य तरीकों के साथ मिलाने से आपकी मशीन की सटीकता की सबसे पूरी तस्वीर मिलती है।

छोटी सी भी प्रतिक्रिया सटीक पुर्जों को खराब कर सकती है। आपको यह सुनिश्चित करने के लिए कि आपकी मशीन लगातार एक ही स्थिति में पहुँचती है, प्रत्येक अक्ष पर दोहराव परीक्षण करना चाहिए। अपनी दुकान में, मैं इसे साप्ताहिक दिनचर्या का हिस्सा बनाता हूँ—जल्दी बहाव पकड़ने से बाद में होने वाली बड़ी परेशानियों से बचा जा सकता है।

इन मानक तरीकों का इस्तेमाल करके, आप सिर्फ़ अपनी मशीन की जाँच ही नहीं कर रहे हैं—आप अपनी उत्पादन गुणवत्ता की सक्रिय रूप से रक्षा भी कर रहे हैं। इन चरणों को छोड़ना भले ही नुकसानदेह न लगे, लेकिन यकीन मानिए, जब कोई महत्वपूर्ण बैच निरीक्षण में विफल हो जाएगा, तो आपको इसका पछतावा होगा।

यह सुनिश्चित करने के लिए कि आपकी सीएनसी मशीन उच्च सटीकता बनाए रखे, एक संरचित परीक्षण प्रक्रिया की आवश्यकता होती है। यहाँ एक चरण-दर-चरण दृष्टिकोण दिया गया है जिसका पालन कई सटीक दुकानें करती हैं:

परीक्षा-पूर्व तैयारी

मशीन को अच्छी तरह से साफ करें, चिप्स, धूल और शीतलक अवशेषों को हटा दें।

तापीय विस्तार को स्थिर करने के लिए मशीन को कम से कम 30-60 मिनट तक गर्म करें।

सुनिश्चित करें कि कार्यशाला का वातावरण नियंत्रित है - तापमान, आर्द्रता और कंपन की जांच करें।

अक्ष संरेखण और वर्गाकारता परीक्षण

परीक्षण बार या ग्रेनाइट वर्गों का उपयोग करके सत्यापित करें कि सभी रैखिक अक्ष (X, Y, Z) ठीक से संरेखित हैं।

बहु-अक्षीय परिचालनों को प्रभावित करने वाले गलत संरेखण का पता लगाने के लिए अक्षों के बीच वर्गाकारता की जांच करें।

स्पिंडल रनआउट माप

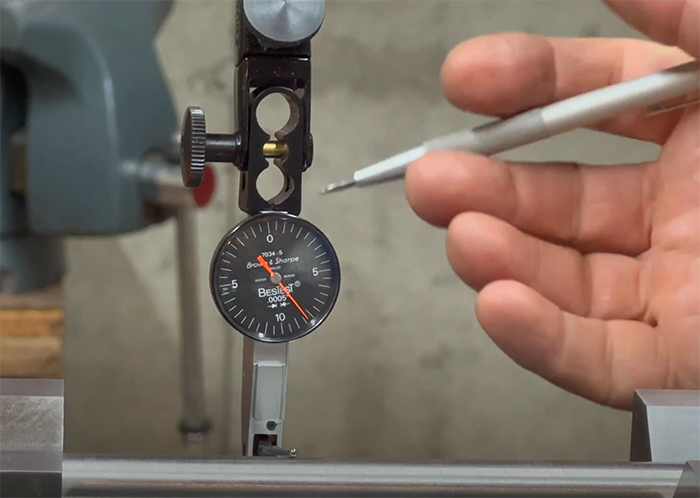

स्पिंडल संकेन्द्रता और रेडियल रनआउट को मापने के लिए डायल इंडिकेटर या लेजर स्पिंडल टेस्टर का उपयोग करें।

भविष्य के संदर्भ और रखरखाव योजना के लिए रीडिंग का दस्तावेजीकरण करें।

रैखिक स्थिति निर्धारण और पुनरावृत्ति परीक्षण

प्रत्येक अक्ष पर स्थिति परीक्षण करें, तथा आदेशित बनाम वास्तविक स्थिति को रिकार्ड करें।

यह सुनिश्चित करने के लिए कि मशीन समान आदेशों के तहत लगातार उसी स्थान पर लौटती है, दोहराव परीक्षण करें।

वृत्ताकार प्रक्षेप (बॉलबार) परीक्षण

वृत्ताकार अंतर्वेशन सटीकता की जांच करने और बैकलैश या सर्वो लाभ संबंधी समस्याओं का पता लगाने के लिए बॉलबार प्रणाली का उपयोग करें।

परीक्षण ग्राफ का विश्लेषण करके किसी भी विचलन की पहचान करें जो भाग की ज्यामिति को प्रभावित कर सकता है।

डेटा रिकॉर्डिंग और विश्लेषण

सभी माप डेटा को मानकीकृत प्रारूप में एकत्रित करें।

यह निर्धारित करने के लिए कि मशीन आवश्यक सहनशीलता को पूरा करती है या नहीं, परिणामों की तुलना ISO 230 या VDI/DGQ मानकों से करें।

सहनशीलता समायोजन और अंशांकन

यदि त्रुटियाँ पाई जाती हैं, तो मशीन पैरामीटर समायोजित करें या अंशांकन प्रक्रियाएँ निष्पादित करें।

यह पुष्टि करने के लिए परीक्षण पुनः चलाएं कि सुधारों से सटीकता बहाल हो गई है।

इन चरणों का लगातार पालन करके, आप यह सुनिश्चित कर सकते हैं कि आपकी सीएनसी मशीन अपेक्षित सहनशीलता के भीतर पुर्जे बनाए, स्क्रैप को कम से कम करे, और समय के साथ विश्वसनीय प्रदर्शन बनाए रखे। नियमित परीक्षण छोटी-छोटी समस्याओं को भी पहचानने में मदद करता है, इससे पहले कि वे महंगी समस्याएँ बन जाएँ।

सीएनसी मशीन सटीकता परीक्षण को प्रभावी ढंग से करने के लिए, आपको सही उपकरणों की आवश्यकता होती है। लेज़र इंटरफेरोमीटर रैखिक स्थिति त्रुटियों को माइक्रोन-स्तर की सटीकता के साथ मापने के लिए आवश्यक हैं, जबकि बॉलबार परीक्षक बैकलैश या सर्वो गेन जैसी समस्याओं का तुरंत पता लगा लेते हैं। डायल इंडिकेटर और माइक्रोमीटर स्पिंडल रनआउट और रैखिक गति की जाँच के लिए उपयोगी होते हैं, और टेस्ट बार या ग्रेनाइट स्क्वायर अक्ष संरेखण और वर्गाकारता को सत्यापित करने में मदद करते हैं। टच प्रोब जैसी जांच प्रणालियाँ आपको स्क्रैप पार्ट्स बनाए बिना पार्ट सेटअप और टूल ऑफसेट की जाँच करने की अनुमति देती हैं। अंत में, कैलिब्रेशन सॉफ़्टवेयर और डेटा लॉगर मापों को रिकॉर्ड और विश्लेषण करना आसान बनाते हैं, जिससे यह सुनिश्चित होता है कि आपकी मशीन समय के साथ निरंतर प्रदर्शन बनाए रखे। इन उपकरणों के उचित संयोजन का उपयोग यह सुनिश्चित करता है कि आपके सटीकता परीक्षण विश्वसनीय और कार्यान्वयन योग्य हों।

सावधानीपूर्वक सेटअप और नियमित परीक्षण के बावजूद, सीएनसी मशीनों में समय के साथ सटीकता संबंधी समस्याएँ उत्पन्न हो सकती हैं। अक्षों में बैकलैश, स्पिंडल का गलत संरेखण और घिसे हुए बॉल स्क्रू, सटीकता को प्रभावित करने वाली सबसे आम समस्याओं में से हैं। यदि मशीन पूरी तरह से स्थिर नहीं हुई है, तो तापीय विस्तार भी पुर्जों के विचलन का कारण बन सकता है। इन समस्याओं को ठीक करने के लिए, मशीन के मापदंडों को समायोजित करना, घिसे हुए पुर्जों को बदलना और आवश्यकतानुसार पुनः अंशांकन करना महत्वपूर्ण है। नियमित स्नेहन, सफाई और पर्यावरणीय परिस्थितियों की निगरानी जैसे सरल निवारक उपाय, उत्पादन को प्रभावित करने से पहले इनमें से कई समस्याओं को कम कर सकते हैं। इन समस्याओं का तुरंत और व्यवस्थित रूप से समाधान करके, आप यह सुनिश्चित करते हैं कि आपकी मशीन आवश्यक सहनशीलता के भीतर पुर्जों का उत्पादन जारी रखे।

सीएनसी मशीन की सटीकता बनाए रखने के लिए निरंतर निवारक रखरखाव की आवश्यकता होती है। एक्सल और स्पिंडल के विश्वसनीय प्रदर्शन के लिए नियमित सफाई, उचित स्नेहन और घिसे हुए पुर्जों का समय पर प्रतिस्थापन आवश्यक है। तापमान, आर्द्रता और कंपन जैसे पर्यावरणीय कारकों की निगरानी क्रमिक विचलन को रोकने में मदद करती है। समय-समय पर अंशांकन और संरेखण जाँच की योजना बनाना सुनिश्चित करता है कि छोटी-छोटी त्रुटियाँ महंगी समस्याओं का कारण न बनें। नियमित रखरखाव योजना का पालन करके, आप अपनी मशीन की सटीकता की रक्षा करते हैं, उसका जीवनकाल बढ़ाते हैं, और अप्रत्याशित डाउनटाइम को कम करते हैं, जिससे उत्पादन की गुणवत्ता लगातार उच्च बनी रहती है।

आज सीएनसी मशीन की सटीकता में सुधार के लिए सिद्ध तरीकों और उभरती तकनीकों के बारे में जागरूकता दोनों की आवश्यकता है। सबसे पहले, आपको बुनियादी बातों पर ध्यान देना चाहिए: अपनी मशीन को नियमित रूप से कैलिब्रेट करें, उचित स्नेहन बनाए रखें, और उपकरण के घिसाव पर कड़ी नज़र रखें। बॉल स्क्रू या स्पिंडल के पुर्जों में छोटा सा भी विचलन सटीकता को महत्वपूर्ण रूप से प्रभावित कर सकता है, इसलिए उन्हें पहले से ही संबोधित करना महत्वपूर्ण है। अपने वर्कशॉप के वातावरण को नियंत्रित करना भी उतना ही महत्वपूर्ण है—तापमान में उतार-चढ़ाव, आर्द्रता और कंपन मशीन के प्रदर्शन को सूक्ष्म रूप से प्रभावित कर सकते हैं, इसलिए जलवायु नियंत्रण, कंपन-अवशोषण पैड और मशीन की उचित स्थिति का उपयोग करने पर विचार करें।

पारंपरिक तरीकों से परे, 2025 सटीकता बढ़ाने के नए अवसर लेकर आ रहा है। कई निर्माता एआई-संचालित निगरानी प्रणालियाँ अपना रहे हैं जो वास्तविक समय में प्रदर्शन पर नज़र रखती हैं और उत्पादन को प्रभावित करने से पहले संभावित विचलनों का अनुमान लगाती हैं। IoT-सक्षम सेंसर स्पिंडल व्यवहार, अक्ष गति और तापीय विस्तार पर निरंतर प्रतिक्रिया प्रदान कर सकते हैं, जिससे आप तुरंत समायोजन कर सकते हैं। उच्च-परिशुद्धता वाले रैखिक स्केल या एनकोडर जैसे घटकों को अपग्रेड करने से त्रुटि मार्जिन और भी कम हो सकता है। अंत में, ऑपरेटर प्रशिक्षण में निवेश यह सुनिश्चित करता है कि आपकी टीम माप डेटा की व्याख्या करना और सटीकता संबंधी समस्याओं का प्रभावी ढंग से जवाब देना जानती है। इन मूलभूत प्रथाओं को आधुनिक तकनीक के साथ जोड़कर, आप माइक्रोन-स्तर की सटीकता बनाए रख सकते हैं और यह सुनिश्चित कर सकते हैं कि प्रत्येक भाग आपके गुणवत्ता मानकों पर खरा उतरे।

सीएनसी मशीन की सटीकता उच्च-गुणवत्ता वाले विनिर्माण का आधार है। सटीकता को प्रभावित करने वाले कारकों को समझकर, सही परीक्षण विधियों और उपकरणों का उपयोग करके, और एक सुसंगत निवारक रखरखाव दिनचर्या बनाए रखकर, आप यह सुनिश्चित कर सकते हैं कि आपकी मशीनें विश्वसनीय और दोहराए जाने योग्य परिणाम प्रदान करें। 2025 में, एआई निगरानी, IoT सेंसर और उच्च-परिशुद्धता वाले घटकों जैसी आधुनिक तकनीकों का लाभ उठाकर सटीकता को और बढ़ाया जा सकता है, स्क्रैप को कम किया जा सकता है और दक्षता में सुधार किया जा सकता है।

किसी त्रुटि के महंगी समस्या बनने का इंतज़ार न करें—नियमित रूप से सटीकता परीक्षण करें, अपनी मशीनों की लगातार निगरानी करें, और नवीनतम प्रगति से अपडेट रहें। ऐसा करके, आप न केवल अपनी उत्पादन गुणवत्ता की रक्षा करते हैं, बल्कि एक विश्वसनीय निर्माता के रूप में अपनी प्रतिष्ठा भी मज़बूत करते हैं। आज ही सीएनसी मशीन की सटीकता को प्राथमिकता देना शुरू करें और अपने कार्यों को सर्वोत्तम प्रदर्शन पर जारी रखें।