मिलिंग कर्व्स को सही होने के लिए आरपीएम, टूल प्रकार, फ़ीड दर और चिप लोड की आवश्यकता होती है। यह ब्लॉग आपको ये चरण सीखने में मदद करता है। सीएनसी सेटिंग्स, स्पिंडल स्पीड और मिलिंग प्रक्रियाओं को समझने के लिए तैयार हो जाएं। एक मज़ेदार सीखने के साहसिक कार्य के लिए हमसे जुड़ें जो आपको पसंद आएगा!

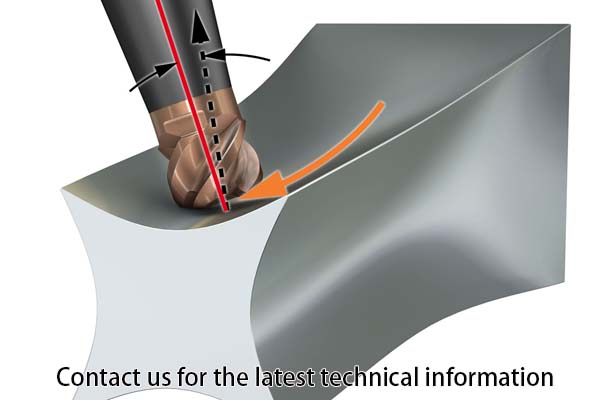

मिलिंग वक्र गोल आकार बनाता है। सीएनसी मशीनें विशेष कोड का उपयोग करती हैं। परिशुद्धता कुंजी है. छोटे-छोटे टुकड़े किनारों को तराशते हैं। मशीन की गति कटौती को प्रभावित करती है। फ़ीड दर महत्वपूर्ण है. तेज़ गति भागों को नुकसान पहुँचा सकती है। कम गति धीमी प्रगति. तेज़ उपकरण परिणामों में सुधार करते हैं. एंड मिल्स कर्व्स को अच्छी तरह से काटते हैं। बॉल नोज कटर सतहों को आकार देते हैं।

विशेष सॉफ्टवेयर डिजाइन में मदद करता है। एक अन्य सॉफ़्टवेयर निर्देश बनाता है. ठंडा करने वाला तरल पदार्थ गर्मी को कम करता है। मशीन औजारों को सही तरीके से चलाती है। मोटरें शक्ति प्रदान करती हैं। सटीक माप महत्वपूर्ण हैं. सेंसर स्थिति की जांच करते हैं। अंशांकन आवश्यक है. संचालक प्रगति पर नजर रखते हैं। त्रुटियों को ठीक करने की आवश्यकता है. सुरक्षा गियर महत्वपूर्ण है.

सुनिश्चित करें कि स्पिंडल गति 6000 RPM है। इसलिए फ़ीड दर 2000 मिमी/मिनट पर सेट की जानी चाहिए। शीतलक प्रवाह को 50% तक कम करें। उपकरण धारक को संरेखित करें. अक्ष संरेखण सत्यापित करें. 0.01 मिमी सहनशीलता की पुष्टि करें।

45-डिग्री कोण सुनिश्चित करें. चक की जकड़न का निरीक्षण करें। गहराई 3 मिमी बनाएं। मेज पर पोंछो. मशीन बिस्तर स्थिरता की पुष्टि करें। लीड स्क्रू का निरीक्षण करें। जी कोड आपातकालीन रोक का परीक्षण करें. सॉफ़्टवेयर सेटिंग्स की पुष्टि करें. सुचारू संचालन सुनिश्चित करें.

गर्मी अपव्यय सुधार के लिए एल्यूमीनियम का चयन करें। 6061 मिश्रधातु का प्रयोग करें। चेक की मोटाई 10 मिमी होनी चाहिए। जांचें कि कठोरता 95 एचबी है। सत्यापित करें कि घनत्व 2.7 ग्राम/सेमी³ है। तापीय चालकता की जाँच करें.

सुनिश्चित करें कि मशीनेबिलिटी रेटिंग अच्छी है। तन्य शक्ति सत्यापित करें. बढ़ाव प्रतिशत की जाँच करें. संक्षारण प्रतिरोध सुनिश्चित करें। सामग्री प्रमाणीकरण की पुष्टि करें. आपूर्तिकर्ता की गुणवत्ता सत्यापित करें. सुनिश्चित करें कि सतह पर कोई दोष न हो। अनाज की संरचना का निरीक्षण करें. एकरूपता की जाँच करें. रासायनिक संरचना सत्यापित करें.

4 बांसुरी वाली एक एंड मिल चुनें। कार्बाइड सामग्री चुनें. व्यास 10 मिमी बनायें। टांग के आकार की जाँच करें. सत्यापित कोटिंग TiAlN है। सुनिश्चित करें कि हेलिक्स कोण 30 डिग्री है।

सुनिश्चित करें कि कट की लंबाई 15 मिमी है। उपकरण की ताकत का पता लगाएं. निर्माता के विनिर्देशों को सत्यापित करें. धुरी के साथ अनुकूलता सुनिश्चित करें. उपकरण ज्यामिति का निरीक्षण करें. बांसुरी के बीच अंतर की पुष्टि करें. तीक्ष्णता सत्यापित करें. छिलने की जाँच करें। संतुलन सुनिश्चित करें.

वर्कपीस को एक वाइस से सुरक्षित करें। क्लैंप संरेखित करें. शून्य बिंदु को सटीक रूप से सेट करें। उचित ग्राउंडिंग सुनिश्चित करें. धुरी संरेखण की पुष्टि करें. शीतलक नोजल सत्यापित करें। स्नेहन प्रणाली की जाँच करें.

बेल्ट और पुली का निरीक्षण करें। बैकलैश को समायोजित करें. सुनिश्चित करें कि तालिका समतल है। टेस्ट ड्राइव मोटरें। सेंसर कनेक्शन सत्यापित करें. उचित टॉर्क सेट करें. कंपन की जाँच करें. टूल चेंजर कार्यक्षमता सुनिश्चित करें. वायुदाब की पुष्टि करें.

प्रोग्राम पैरामीटर सत्यापित करें. उपकरण की स्थिति का निरीक्षण करें. वर्कपीस के आयामों की जाँच करें। स्थिरता की पुष्टि करें. टेस्ट स्पिंडल रनआउट. स्नेहन स्तर सत्यापित करें. शीतलक गुणवत्ता का निरीक्षण करें। उचित वेंटिलेशन सुनिश्चित करें. मशीन की सफ़ाई की जाँच करें. आपातकालीन रोक का परीक्षण करें. संचार केबल सत्यापित करें.

बिजली आपूर्ति स्थिरता सुनिश्चित करें. परिवेश का तापमान जांचें. टूल ऑफ़सेट की पुष्टि करें. जी-कोड अखंडता सत्यापित करें. सॉफ़्टवेयर त्रुटियों के लिए परीक्षण करें. सभी सुरक्षा गार्ड सुनिश्चित करें.

जब मिलिंग वक्र की बात आती है तो सटीकता एक महत्वपूर्ण भूमिका निभाती है। स्पिंडल स्पीड को 2500 RPM पर सेट करें। अंतिम मिल का व्यास 6 मिमी होना चाहिए। जैसा कि ऊपर बताया गया है, तालिका को 0.5 मिमी प्रति सेकंड की गति से चलना होगा। देखें कि X और Y अक्ष किस प्रकार स्थित हैं। डिजिटल रीडआउट (डीआरओ) शून्य होना चाहिए।

उचित पकड़ के लिए कोलेट में पेंच लगाएं। ऑपरेशन शुरू करने से पहले वर्कपीस को वाइस पर सपाट रखें। काटने की गहराई को 2 मिमी तक समायोजित किया जाना चाहिए। उपकरण पर शीतलक लगाना चाहिए। स्टार्ट बटन को धीरे से दबाएँ। मशीन को ध्यान से देखें.

अच्छा संरेखण अच्छे मिलिंग वक्र प्राप्त करने में मदद करता है। मशीन बेड को समतल करने से शुरुआत करें। स्पिरिट लेवल शून्य दिखना चाहिए। गिब्स को X-अक्ष और Y-अक्ष पर घुमाएँ। प्रतिक्रिया कम होनी चाहिए. रन आउट माप के लिए डायल इंडिकेटर का उपयोग करें।

सुनिश्चित करें कि विसे जबड़े मेज के समानांतर चल रहे हैं। वर्कपीस को कार्यक्षेत्र पर रखें और इसे क्लैंप से सुरक्षित करें। एक मशीनिस्ट वर्ग का उपयोग करके धुरी की लंबवतता की जाँच करें। सुनिश्चित करें कि डीआरओ रीडिंग सटीक और सुसंगत हैं। सेटअप का परीक्षण करें.

छोटे सुधार मिलिंग वक्रों को ठीक से ट्यून करने की अनुमति देते हैं। Z-अक्ष में अधिक सटीक गतिविधियों के लिए, हैंडव्हील देखें। फ़ीड दर को 1 मिमी/सेकेंड के मान पर समायोजित करें। काटने की गति को 3000 RPM पर सेट करें। एंड मिल में चार बांसुरी होनी चाहिए। सटीक अंतर के लिए, फीलर गेज का उपयोग करें।

कार्यवस्तु की सतह संदूषण से मुक्त होनी चाहिए। इसे और अधिक स्थिर बनाने के लिए गिब्स को कस लें। डेप्थ स्टॉप का प्राथमिक उपयोग यह गारंटी देना है कि किए गए कट बराबर हैं। "सुनिश्चित करें कि उपकरण हर समय ते

़ हो। "प्रक्रिया के दौरान बड़े बदलाव न करने का प्रयास करें।

वर्कपीस सुरक्षा

आप कर्व मिलिंग के लिए सही कटिंग टूल्स का चयन कैसे कर सकते हैं?

उपकरण के प्रकार

चौड़े कट बनाते समय फेस मिल का उपयोग करना चाहिए। बारीक वक्र बनाने के लिए छोटे व्यास के उपकरणों का उपयोग किया जाता है। दूसरा फायदा यह है कि हाई-स्पीड स्टील (एचएसएस) उपकरण लंबे समय तक चलते हैं। इंडेक्सेबल उपकरण वे उपकरण होते हैं जिनमें युक्तियाँ होती हैं जो प्रकृति में बदली जा सकती हैं। यह उपकरणों का तापमान कम बनाए रखने में सहायता करता है। सुनिश्चित करें कि उपकरण का प्रकार उस सामग्री के लिए उपयुक्त है जिस पर काम किया जाना है। भौतिक विचार सामग्री का प्रकार प्रभावित करता है

पिसाई

उपकरण घिसाव की दर सामग्री की कठोरता से सीधे आनुपातिक होती है। नरम सामग्रियों को कम स्पिंडल गति की आवश्यकता होती है। भंगुर सामग्री के लिए गहराई समायोजित करें। टूल कोटिंग घिसाव को कम करती है। सामग्री पर काम करने के लिए उपयुक्त उपकरण कठोरता का चयन करें। काटने की प्रक्रिया के दौरान गर्मी के बारे में सोचें।

उपकरण ज्यामिति

तेज किनारों के लिए साफ कट. एंगल कट बनाने के लिए आपको टेपर्ड टूल्स का उपयोग करना चाहिए। चिप निर्माण पर रेक कोणों का प्रभाव। राहत कोण उपकरण की रगड़ से बचने में मदद करते हैं। उपकरण की लंबाई स्थिरता को प्रभावित करती है। उपकरण का व्यास यथासंभव कट की गहराई के बराबर होना चाहिए। सही ज्यामिति के परिणामस्वरूप उचित और सटीक कटिंग होती है।

कटिंग डायनेमिक्स

अचानक उपकरण हिलाने से बचें। काटने के तापमान की निगरानी करें। काटने की गतिशीलता पर उपकरण घिसाव का प्रभाव। चिकने वक्रों के लिए, बलों को संतुलित करें। काटने की गतिशीलता सटीकता सुनिश्चित करती है।

प्रदर्शन कारक

वक्रों की मिलिंग करते समय कौन सी तकनीकें लागू की जानी चाहिए?

मिलिंग प्रक्रिया

BT30 टूल होल्डर कठोरता बढ़ाता है। बॉल स्क्रू में बैकलैश की जाँच करें। बेहतर पकड़ के लिए हमेशा ईआर कोलेट का उपयोग करें। औजारों की टूट-फूट का नियमित रूप से निरीक्षण करें। उचित चिप निकासी बनाए रखें। वर्कपीस को वाइस पर सुरक्षित करें। प्रत्येक पैरामीटर को सावधानीपूर्वक अनुकूलित करें।

तकनीक अनुप्रयोग सटीकता के लिए G41/G42 का उपयोग करें। उच्च फिनिश के लिए 4-फ्लूट एंड मिल का चयन करना चाहिए। बेहतर परिभाषा के लिए 1 मिमी स्टेप-ओवर का उपयोग करें। स्पिंडल लोड प्रतिशत 70% तक रखें। सामग्री के प्रकार के अनुसार काटने की गति को 300 मीटर/मिनट तक अनुकूलित करें। प्रति दांत फ़ीड सेट करें, 0.5 मिमी। सीएएम सिमुलेशन के साथ अनुकूलन करें।जांचें कि टूल की लंबाई ऑफसेट, H01, टूल से मेल खाती है। मशीन को शून्य बिंदु पर सत्यापित करें। अंततः, पुनरावृत्ति के लिए फिक्स्चर प्लेटों का उपयोग करें। सही कटर कोटिंग का चयन करें,

. कार्य ऑफसेट की जाँच करें, G54। चिप्स को साफ करने के लिए एयर ब्लास्ट का प्रयोग करें। प्रोफाइलोमीटर की सहायता से सतह की फिनिश की जांच करें। अनुकूली समाशोधन रणनीतियों को लागू करें।

चिकनाई सुनिश्चित

कटे हुए किनारों की हमेशा सुस्ती के लक्षण के लिए जाँच करें। अंतिम पॉलिशिंग चरण को लागू करना भी महत्वपूर्ण है। सतह खुरदरापन परीक्षक का उपयोग करें। संसाधित होने वाली सामग्री की कठोरता के आधार पर काटने के पैरामीटर अलग-अलग होने चाहिए। शीतलक प्रवाह स्थिर रखें.

सटीकता फोकस

उच्च गुणवत्ता वाली अंतिम मिलें चुनें। सटीकता के लिए फाइन-पिच कटर का उपयोग करें। सुनिश्चित करें कि टूल की लंबाई के ऑफसेट सही हैं। काटने वाली ताकतों को नियंत्रित और संशोधित करें। कठोर मशीन सेटअप सुनिश्चित करें. CAD मॉडल की सहायता से टूलपाथ को सत्यापित करें। निकट सहनशीलता के लिए फिनिशिंग पास का उपयोग करें। कैलीपर्स के उपयोग से सुनिश्चित करें कि भाग के आयाम सटीक हैं। उपकरण की तीव्रता बनाए रखें. प्रक्रियाधीन निरीक्षण लागू करें।

प्रक्रिया का इष्टतीमीकरण

उनमें से, कटिंग मापदंडों का अनुकूलन और चक्र समय में कमी अत्यधिक महत्वपूर्ण है। उच्च दक्षता वाली मिलिंग तकनीकों का उपयोग करें। फ़ीड दर 300 मिमी/मिनट तक बढ़ाएं। सुनिश्चित करें कि स्पिंडल गति 2500 RPM पर सेट है। CAM में गतिशील टूलपाथ का परिचय दें। उन्नत टूल कोटिंग्स घिसाव को कम करती हैं। मॉड्यूलर टूलींग के साथ टूल परिवर्तन को कम करें। | अधिकतम सामग्री हटाने के लिए कट की गहराई अधिकतम पर सेट की जाएगी। टूलपाथ अनुकूलन सॉफ़्टवेयर का उपयोग करें. मशीनों के लोड पर नज़र रखें और सुनिश्चित करें कि कोई ओवरलोड न हो। वास्तविक समय निगरानी प्रणाली लागू करें। अधिकतम दक्षता प्राप्त करने के लिए शीतलक प्रवाह को अनुकूलित करें। बेहतर परिणामों के लिए हाई-स्पीड स्पिंडल का उपयोग करें। मापदंडों का नियमित मूल्यांकन और सुधार करें। | विशेषता | विवरण | महत्व (1-10) | रखरखाव आवृत्ति | सामान्य मुद्दे |

संभाव्य जोखिम | उद्योग के मानकों | 9 | वाइस संरेखित करें | वर्कपीस की स्थिरता सुनिश्चित करता है | महीने के | मिसलिग्न्मेंट |

वर्कपीस शिफ्ट | आईएसओ 230-1 | 10 | अक्षों को शून्य करना | आरंभिक संदर्भ सेट करता है | प्रत्येक उपयोग से पहले | वास्तविक शून्य से भटक जाना |

ग़लत कटौती | एएसटीएम ई2307 | 8 | स्पिंडल स्पीड | घूर्णी गति नियंत्रण | साप्ताहिक | अधिक/कम गति से गाड़ी चलाना |

उपकरण टूटना | आईएसओ 13041-1 | 8 | टेबल लॉकिंग | वर्कटेबल मूवमेंट को सुरक्षित करता है | महीने के | ठेला |

अनजाने कदम | डीआईएन 8608 | 9 | कटर अटैचमेंट | स्पिंडल में उपकरण को सुरक्षित करता है | प्रत्येक उपयोग से पहले | ढीली फिटिंग |

उपकरण निष्कासन | आईएसओ 26622 | 7 | शीतलक सेटअप | कटों को चिकना और ठंडा करता है | दैनिक | जाम |

overheating | आईएसओ 1110 | 10 | सुरक्षा जांच | सुरक्षित संचालन की पुष्टि करता है | प्रत्येक उपयोग से पहले |

टैग

: |