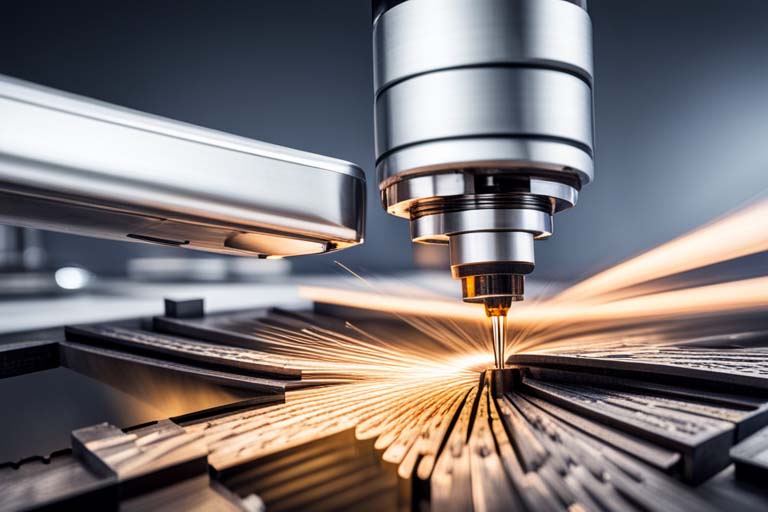

विनिर्माण के निरंतर विकसित होते परिदृश्य में, सीएनसी मशीनें नए युग के स्वचालन और बेहतर दक्षता के आगमन को चिह्नित करते हुए, खुद को निर्णायक प्रभावशाली व्यक्ति के रूप में स्थापित किया है। ये असाधारण उपकरण उत्कृष्ट सटीकता के साथ उपकरण और मशीनरी गतिविधियों को कमांड करने के लिए, सावधानीपूर्वक कंप्यूटर सिस्टम द्वारा प्रबंधित अत्याधुनिक तकनीक का उपयोग करते हैं। उन्होंने ऑटोमोटिव, एयरोस्पेस, इलेक्ट्रॉनिक्स और चिकित्सा सहित विभिन्न क्षेत्रों में महत्वपूर्ण भूमिका अर्जित की है।

सतह परिष्करण की प्रक्रिया सीएनसी मशीनिंग का एक महत्वपूर्ण घटक है, जो उस प्रक्रिया का प्रतिनिधित्व करती है जो एक मशीनीकृत हिस्से को उसकी मोटे राज्य से एक परिष्कृत उत्कृष्ट कृति में परिवर्तित करती है। इसमें सतह को निखारने और उसे वांछित रूप, अनुभव और कार्यक्षमता से भरने की सूक्ष्मता शामिल है। एक त्रुटिहीन सतह फिनिश किसी घटक के प्रदर्शन, स्थायित्व और सौंदर्य अपील को महत्वपूर्ण रूप से प्रभावित कर सकती है। पूर्णता के ऐसे स्तर तक पहुंचने के लिए, उन तत्वों को समझना महत्वपूर्ण है जो सतह की फिनिश को प्रभावित करते हैं और उन तरीकों में महारत हासिल करना है जो दोषरहित सतहों के उत्पादन को सुविधाजनक बनाते हैं।

सतह फिनिश मशीनिंग के बाद एक घटक की सतह की बनावट और समरूपता से संबंधित है। इसका मूल्यांकन खुरदरेपन के आधार पर किया जाता है, जो सतह की उसके आदर्श आकार से औसत विसंगति को दर्शाता है। एक पॉलिश सतह फिनिश कई कारकों के लिए महत्वपूर्ण है:

· यह आइटम की दृश्य अपील को बढ़ाता है, जिससे यह अधिक आकर्षक हो जाता है।

· यह घर्षण और टूट-फूट को कम करता है, जिससे संभावित रूप से घटक का स्थायित्व बढ़ता है।

· यह प्रदर्शन से समझौता करने वाली सतही खामियों की संभावना को कम करके उचित संचालन की गारंटी देता है।

ऑटोमोटिव और एयरोस्पेस जैसे उद्योग भागों के सही संचालन के लिए सतह की फिनिश को एक महत्वपूर्ण तत्व के रूप में देखते हैं। उदाहरण के लिए, ऑटोमोबाइल इंजनों में, पर्याप्त चिकनाई बनाए रखने और घर्षण कम करने के लिए सिलेंडर की दीवारों और पिस्टन रिंगों की सतह की फिनिश का प्रबंधन करना महत्वपूर्ण है। एयरोस्पेस उपयोग में, टरबाइन ब्लेड और अन्य महत्वपूर्ण घटकों की सतह की फिनिश को चरम प्रदर्शन और सुरक्षा की गारंटी के लिए सावधानीपूर्वक विनियमन की आवश्यकता होती है।

सीएनसी मशीनिंग में कई तत्व अंतिम सतह की गुणवत्ता को प्रभावित कर सकते हैं। इन तत्वों को मशीन-संबंधित कारकों, उपकरण-संबंधित कारकों और कटिंग मापदंडों में समूहीकृत किया जा सकता है।

मशीन से संबंधित कारक

मशीन से संबंधित कारकों में शामिल हैं:

· मशीन की मजबूती.

· कंपन का अस्तित्व.

· मशीन के संचालन की सटीकता.

एक मजबूत मशीन जो न्यूनतम कंपन का अनुभव करती है वह अधिक परिष्कृत सतह फिनिश में योगदान करती है।

उपकरण-संबंधित कारक

उपकरण से संबंधित कारकों में काटने के उपकरण का डिज़ाइन और सामग्री शामिल होती है। उपकरण का डिज़ाइन, जैसे रेक कोण और क्लीयरेंस कोण, चिप निर्माण और उसके बाद, सतह की फिनिश को प्रभावित कर सकता है। सर्वोत्तम संचालन और सतह की गुणवत्ता की गारंटी के लिए मशीन की सामग्री को ध्यान में रखते हुए उपकरण की सामग्री का चयन किया जाना चाहिए।

काटने के पैरामीटर

काटने की गति और फ़ीड दर सहित काटने के मापदंडों का सतह की फिनिश पर काफी प्रभाव पड़ता है। लक्ष्य सतह फिनिश को प्राप्त करने के लिए उपयुक्त कटिंग मापदंडों का चुनाव महत्वपूर्ण है।

सीएनसी मशीनिंग के साथ एक आदर्श सतह फिनिश हासिल करने के लिए उपयुक्त उपकरण का चयन करना और कटिंग मापदंडों को ठीक करना महत्वपूर्ण कदम हैं।

सही उपकरण चुनना

सीएनसी मशीन उत्पादन उद्योग में अग्रणी के रूप में, यांगसेन विविध टूलींग विकल्पों से सुसज्जित नवीन उत्पादों की एक श्रृंखला प्रदान करता है। उपकरण का चयन कई तत्वों पर निर्भर करता है जैसे कि मशीनीकृत की जाने वाली सामग्री का प्रकार, पसंदीदा सतह फिनिश और विशिष्ट अनुप्रयोग की स्पष्ट मांग।

कटिंग पैरामीटर्स का अनुकूलन

यांगसेन की सीएनसी मशीनें काटने के मापदंडों पर बेहतर नियंत्रण प्रदान करती हैं, जिससे निर्माताओं को काटने की गति, फ़ीड दर और कटौती की गहराई जैसे पहलुओं को ठीक करने में मदद मिलती है। यह उन्हें उत्पादकता के साथ संतुलन बनाए रखते हुए वांछित सतह फिनिश प्राप्त करने का अधिकार देता है। इस्तेमाल किया गया लहजा पेशेवर है.

यांगसेन की सीएनसी मशीनें, अनुकूलनशीलता और सटीकता दोनों के लिए ठीक-ठाक हैं, जो कई क्षेत्रों में अत्याधुनिक समाधान पेश करने के लिए ब्रांड के समर्पण के प्रमाण के रूप में खड़ी हैं। इन मशीनों को जटिल विनिर्माण प्रक्रियाओं की गहन समझ के साथ इंजीनियर किया गया है, जो ऑटोमोटिव, एयरोस्पेस, हेल्थकेयर और भारी मशीनरी उद्योगों में उनके व्यापक उपयोग को सुनिश्चित करता है। प्रत्येक मशीन में परिष्कृत तकनीक शामिल है जो उल्लेखनीय परिचालन प्रभावशीलता और समान उत्पादन गुणवत्ता को सक्षम बनाती है। यह उन्हें इस डिजिटल युग में अपना प्रदर्शन बढ़ाने का प्रयास करने वाली कंपनियों के लिए एक आवश्यक संपत्ति बनाता है।

नमूना | वाईएसएम-9038 | वाईएसवी-855-5एक्स | YSV-966 | वाईएसएम-9032 | वाईएसएम-7032 |

अधिकतम. एक्स-एक्सिस यात्रा | 9000 मिमी | 850 मिमी | 900 मिमी | 9000 मिमी | 7000 मिमी |

अधिकतम. वाई-एक्सिस यात्रा | 3800 मिमी | 550 मिमी | 600 मिमी | 3200 मिमी | 3200 मिमी |

अधिकतम. जेड एक्सिसयात्रा | 1250 मिमी | 550 मिमी | 600 मिमी | 1000 मिमी | 1000 मिमी |

अधिकतम वर्कपीस लंबाई | 8800 मिमी | 1000 मिमी | 1020 मिमी | 8800 मिमी | 6400 मिमी |

अधिकतम वर्कपीस चौड़ाई | 3000 मिमी | 550 मिमी | 570 मिमी | 2600 मिमी | 2600 मिमी |

अधिकतम वर्कपीस वजन | 52टी | 800 किलो | 800 किलो | 30टी | 25टी |

प्रसंस्करण | ड्रिलिंग, टैपिंग, मिलिंग, सतह मिलिंग | सतह मिलिंग, छेद ड्रिल हो रहा है, दोहन | सतह मिलिंग, छेद ड्रिल हो रहा है, दोहन | ड्रिलिंग, टैपिंग, मिलिंग, सतह मिलिंग | ड्रिलिंग, टैपिंग, मिलिंग, सतह मिलिंग |

यांगसेन की उन्नत सीएनसी मशीनों को उपकरण के निशान और सतह पर किसी भी खामियों को सीमित करने के लिए विशेषज्ञ रूप से डिज़ाइन किया गया है, जो एक असाधारण, उच्च श्रेणी की फिनिश का वादा करता है।

ये अत्याधुनिक मशीनें अंतिम सतह पर टूल चिह्नों के प्रभाव को कम करने के लिए टूल पथ अनुकूलन विधियों का लाभ उठाती हैं। उपकरण के प्रक्षेप पथ के सावधानीपूर्वक ऑर्केस्ट्रेशन के माध्यम से, सीएनसीयांगसेन मशीनें उपकरण के निशान के ध्यान देने योग्य संकेतों को कम करती हैं, जिसके परिणामस्वरूप बहुत अधिक परिष्कृत सतह प्राप्त होती है।

अद्वितीय टूल घिसाव क्षतिपूर्ति कार्यप्रणाली से सुसज्जित, यांगसेन की सीएनसी मशीनें पूरी मशीनिंग प्रक्रिया के दौरान एक समान सतह फिनिश बनाए रखती हैं। वे उपकरण की टूट-फूट पर सावधानीपूर्वक नज़र रखने और काटने के मापदंडों को तदनुसार संशोधित करके ऐसा करते हैं।

यांगसेन की सीएनसी मशीनें स्पिंडल स्पीड और फीड रेट जैसे काटने के मापदंडों को कुशलतापूर्वक नियंत्रित करती हैं, जिससे बातचीत कम होती है। यह नवोन्मेषी दृष्टिकोण मशीनिंग के दौरान कंपन को कम करता है, जिससे अधिक निर्बाध सतह फिनिश प्राप्त होती है। यह देखना वाकई रोमांचक है कि कैसे ये मशीनें मशीनिंग की कला में निपुण होती हैं, और आपको सबसे चिकनी सतह प्रदान करती हैं!

सीएनसी मशीनिंग में, निर्बाध सतह फिनिश प्राप्त करने के लिए स्नेहन और शीतलन के महत्व को कम करके आंका नहीं जा सकता है।

यांगसेन में सीएनसी मशीनरी कुशल स्नेहन तंत्र से सुसज्जित है। ये सिस्टम वर्कपीस और काटने वाले उपकरण के बीच घर्षण को कम करते हैं, जिससे अधिक परिष्कृत सतह खत्म होती है और उपकरण पर टूट-फूट कम हो जाती है।

सीएनसीयांगसेन की सीएनसी मशीनों में परिष्कृत शीतलन समाधान शामिल हैं। इन्हें मशीनिंग प्रक्रिया के दौरान उत्पन्न गर्मी को खत्म करने के लिए डिज़ाइन किया गया है, इस प्रकार वर्कपीस को थर्मल नुकसान से बचाया जा सकता है और सतह की फिनिश को बढ़ाया जा सकता है। लहजा पूरी तरह पेशेवर है.

सीएनसीयांगसेन की सीएनसी तकनीक की अद्वितीय पोस्ट-मशीनिंग सतह शोधन सुविधाओं का अनुभव करें!

हमारी मशीनों के साथ डिबरिंग विकल्पों के लचीलेपन का आनंद लें। चाहे आप मैन्युअल रूप से गड़गड़ाहट से छुटकारा पाना चुनें या यांत्रिक रूप से डिबरिंग मशीनों का उपयोग करें, परिणाम हमेशा खुरदुरे पैच या उभरे हुए किनारों से रहित एक पूरी तरह से चिकनी सतह होगी।.

हमारी सीएनसी मशीनों की पॉलिशिंग क्षमताओं की दक्षता का आनंद लें। चाहे वह बफ़िंग व्हील और पॉलिशिंग कंपाउंड का उपयोग करके मैन्युअल पॉलिशिंग हो, या समर्पित मशीनों का उपयोग करके मैकेनिकल पॉलिशिंग हो, अंतिम परिणाम एक निर्दोष, चमकदार फिनिश है, जो किसी भी शेष दोष से मुक्त है। देखें कि आपका उत्पाद आपकी आंखों के ठीक सामने कैसे बदलता है!

सीएनसीयांगसेन अपने सभी सीएनसी मशीनीकृत भागों में एक समान सतह फिनिश की गारंटी देते हुए, शीर्ष गुणवत्ता नियंत्रण प्रक्रियाओं को लागू करने के लिए गंभीरता से प्रतिबद्ध है।

सतह की संभावित खामियों, जैसे खरोंच, खरोंच या उपकरण के निशान का पता लगाने के लिए एक सटीक दृश्य परीक्षण किया जाता है। इसके साथ-साथ, वे आयामों और सहनशीलता की जांच करते हैं, यह सुनिश्चित करते हुए कि हिस्से आवश्यक विशिष्टताओं का पालन करते हैं।

सीएनसीयांगसेन सतह की फिनिश और घटकों के प्रमुख आयामों को मापने के लिए कैलीपर्स, माइक्रोमीटर और सतह खुरदरापन परीक्षकों सहित उच्च-परिशुद्धता माप उपकरणों का उपयोग करता है। फिर इन रीडिंग को निर्दिष्ट बेंचमार्क के साथ मिलान किया जाता है, यह सुनिश्चित करते हुए कि वे स्वीकार्य सीमा के भीतर आते हैं।

सीएनसीयांगसेन के सीएनसी उपकरण अत्यधिक सटीक संचालन के लिए बेहतर सतह फिनिश प्रक्रियाएं प्रदान करते हैं, जो उल्लेखनीय सतह उत्कृष्टता की गारंटी देते हैं।

ये मशीनें इलेक्ट्रोकेमिकल प्रोसेसिंग (ईसीपी) को एकीकृत करती हैं, जो असाधारण रूप से सटीक सतह बनावट और जटिल डिजाइन को पूरा करने के लिए इलेक्ट्रोलाइटिक तरल पदार्थ और विद्युत चार्ज का उपयोग करती है।

सीएनसीयांगसेन के सीएनसी उपकरण अपघर्षक मीडिया प्रवाह तकनीक (एएमएफटी) को लागू करते हैं, जो सामग्री को हटाने और सतह के शोधन के लिए वर्कपीस के माध्यम से एक मोटे, अपघर्षक पदार्थ को आगे बढ़ाते हैं। यह विधि जटिल आंतरिक मार्गों और विस्तृत संरचनाओं को बढ़ाने के लिए आदर्श रूप से उपयुक्त है।

CNCYangsen की सर्वोत्तम सीएनसी मशीनों के साथ अपनी विनिर्माण क्षमता को नई ऊंचाइयों पर ले जाएं। फिनिश को प्रभावित करने वाले तत्वों को समझकर, सही उपकरण और काटने के मापदंडों का चयन करके, खामियों को कम करने के तरीकों को लागू करके दोषरहित सतह फिनिश बनाने में बढ़त हासिल करें।कठोर गुणवत्ता जांच करना, और परिष्कृत सतह परिष्करण तकनीकों का लाभ उठाना। CNCYangsen के साथ, आपको सिर्फ एक मशीन नहीं मिल रही है; आप उत्कृष्टता के वादे में निवेश कर रहे हैं, यह गारंटी देते हुए कि आपके हिस्से सबसे कठोर सतह फिनिश मानकों को पूरा करेंगे। सीएनसी मशीनिंग की पूरी शक्ति को अनलॉक करने के लिए एक रोमांचक यात्रा के लिए खुद को तैयार करें!

सीएनसी मशीनिंग में, सतही फिनिश शब्द मशीनिंग ऑपरेशन के दौरान एक टुकड़े पर उत्पन्न सतह की स्थिति, अनुभव और चिकनाई को दर्शाता है। यह सतह के मूर्त लक्षणों की विशेषता बताता है, जिसमें उसका खुरदरापन, लहरदारपन और सामान्य रूप शामिल है। सतह की फिनिश एक महत्वपूर्ण तत्व है क्योंकि यह अंतिम उत्पाद की उपयोगिता, दृश्य अपील और दक्षता को प्रभावित करती है। पसंदीदा सतह फ़िनिश प्राप्त करने के लिए, उपकरण की पसंद, कटिंग पैरामीटर, शीतलक/स्नेहक, सामग्री के गुण, मशीन की स्थिरता और उपकरण घिसाव जैसे कारकों को विनियमित किया जाना चाहिए। इन तत्वों के अनुकूलन के माध्यम से, निर्माता मशीनीकृत भागों पर अधिक परिष्कृत, सटीक और सौंदर्यपूर्ण रूप से मनभावन सतह बना सकते हैं।

कार्यक्षमता:

किसी मशीनी हिस्से की सतह की फिनिश उसकी परिचालन क्षमताओं और प्रदर्शन को गहराई से प्रभावित कर सकती है। उन घटकों के लिए जिन्हें निर्बाध रूप से जाल लगाने, सुचारू रूप से सरकने, या कम घर्षण प्रदर्शित करने की आवश्यकता होती है, इष्टतम कामकाज सुनिश्चित करने के लिए एक परिष्कृत सतह खत्म करना महत्वपूर्ण है।

सौंदर्यशास्त्र:

सतह की फिनिश अंतिम उत्पाद के दृश्य आकर्षण में महत्वपूर्ण योगदान देती है। एक बेहतर सतह फिनिश समग्र सौंदर्यशास्त्र को बढ़ाती है, भाग को एक पॉलिश और पूर्ण रूप प्रदान करती है। यह कारक उपभोक्ता वस्तुओं या घटकों के लिए विशेष रूप से महत्वपूर्ण है जो अंतिम उपयोगकर्ताओं के सामने आते हैं।

उत्पादकता:

एक आदर्श सतह फिनिश पॉलिशिंग, पीसने या सैंडिंग जैसे अतिरिक्त पोस्ट-प्रोसेसिंग कार्यों की आवश्यकता को कम करती है। सीएनसी मशीनिंग के दौरान आवश्यक सतह फिनिश प्राप्त करने से निर्माताओं को तृतीयक संचालन से जुड़े संसाधनों को संरक्षित करने की अनुमति मिलती है, जिससे दक्षता में वृद्धि होती है।

प्रदर्शन और स्थायित्व:

एक उपयुक्त सतह फिनिश मशीनीकृत घटकों की स्थायित्व और परिचालन दक्षता को बढ़ा सकती है। यह घिसाव और घर्षण को कम कर सकता है, संक्षारण की संभावना को कम कर सकता है, और थकान, तनाव या पर्यावरणीय तत्वों के प्रति भाग के प्रतिरोध को बढ़ा सकता है। यह पहलू उन क्षेत्रों में विशेष रूप से महत्वपूर्ण है जहां निर्भरता और जीवनकाल सर्वोपरि है, जैसे एयरोस्पेस, ऑटोमोटिव, या स्वास्थ्य सेवा उद्योग।

सीलिंग और कोटिंग:

कुछ मामलों में, भाग की उचित सीलिंग या कोटिंग सुनिश्चित करने के लिए एक विशेष सतह फिनिश प्राप्त करना महत्वपूर्ण है। उदाहरण के लिए, तरल पदार्थ या गैसों के खिलाफ प्रभावी सीलिंग की गारंटी देने या पेंट, प्लेटिंग या एनोडाइजिंग जैसे कोटिंग्स के लिए उपयुक्त आधार प्रदान करने के लिए एक परिष्कृत सतह फिनिश आवश्यक हो सकती है।

परिशुद्धता और सहनशीलता प्रबंधन:

सतही फिनिश सीएनसी मशीनिंग की सटीकता और सहनशीलता नियंत्रण से गहराई से जुड़ा हुआ है। ऐसे परिदृश्यों में जहां कठोर सहनशीलता की मांग की जाती है, निर्दिष्ट आयामी पूर्वापेक्षाओं को पूरा करने के लिए एक सुसंगत और नियंत्रित सतह फिनिश को साकार करना आवश्यक है।

बिल्कुल, संसाधित की जा रही सामग्री की प्रकृति वास्तव में सीएनसी मशीनिंग में सतह की गुणवत्ता को प्रभावित करती है। विभिन्न सामग्रियों में मशीनीकरण की अलग-अलग डिग्री होती है, जो सतह की गुणवत्ता को महत्वपूर्ण रूप से प्रभावित कर सकती है। अधिक कठोर सामग्री से उपकरण घिस सकते हैं और खुरदरी सतह उत्पन्न हो सकती है। चिप निर्माण की विशेषताएं, गर्मी उत्पादन और सामग्री की सतह की मजबूती जैसे कारक भी सतह की फिनिश में योगदान करते हैं। सामग्री के गुणों को पहचानने से सही उपकरण चुनने, काटने के मापदंडों को परिभाषित करने और सतह की गुणवत्ता बढ़ाने के लिए मशीनिंग रणनीति की योजना बनाने में सहायता मिलती है। आवाज का लहजा प्रोफेशनल है.

अंतिम सतह फिनिश को आकार देने में मशीनिंग टूल्स का चयन महत्वपूर्ण है। तेज, बेहतर गुणवत्ता वाले उपकरणों का उपयोग करने से साफ कट और अधिक परिष्कृत सतह की गारंटी मिलती है। इसके विपरीत, कुंद या घटिया उपकरणों का उपयोग करने से उपकरण की तेज आवाज और कंपन के कारण सतह असमान हो सकती है। इसके अलावा, उपयोग किए जाने वाले विभिन्न प्रकार के उपकरण (जैसे कि एंड मिल, फेस मिल, इत्यादि) सतह की फिनिश को प्रभावित कर सकते हैं।

दरअसल, अपनाई गई मशीनिंग रणनीति, जिसमें उपकरण के प्रक्षेप पथ, कटिंग मेट्रिक्स और कार्यान्वित तकनीकें शामिल हैं, अंतिम सतह की गुणवत्ता को गहराई से प्रभावित कर सकती हैं। अधिक तरल गति के लिए उपकरण के प्रक्षेप पथ को बढ़ाना, काटने के मापदंडों को ठीक करना, और उपयुक्त परिष्करण प्रक्रियाओं और उपकरण विकल्पों का उपयोग सामूहिक रूप से वांछित सतह फिनिश प्राप्त करने में सहायता करता है। अपनी मशीनिंग रणनीति को बेहतर बनाकर, निर्माताओं के पास मशीन के हिस्सों की सतह की गुणवत्ता को बढ़ाने की शक्ति होती है।

निश्चित रूप से, प्रसंस्करण के बाद के तरीकों का अनुप्रयोग सीएनसी मशीनिंग के माध्यम से प्राप्त सतह की गुणवत्ता को बढ़ा सकता है। पोस्ट-प्रोसेसिंग मुख्य सीएनसी मशीनिंग ऑपरेशन के बाद मशीन-निर्मित घटक पर आयोजित पूरक प्रक्रियाओं को दर्शाता है।

यहां बताया गया है कि कैसे पोस्ट-प्रोसेसिंग सतह की गुणवत्ता को बढ़ावा दे सकती है:

सैंडिंग और पॉलिशिंग:

इन प्रक्रियाओं में सतह को परिष्कृत करने, उपकरण के निशान हटाने और बेहतर फिनिश प्राप्त करने के लिए अपघर्षक पदार्थों या यौगिकों का उपयोग शामिल होता है। यह विधि छोटी-मोटी खामियों को दूर करती है और एक चिकनी, अधिक पॉलिश वाली सतह प्रदान करती है।

बफ़िंग:

इस प्रक्रिया में सतह की गुणवत्ता को और बेहतर बनाने के लिए पॉलिशिंग यौगिकों के साथ एक पॉलिशिंग व्हील या पैड शामिल होता है। यह मामूली खरोंचों को हटाने, सतह की चिकनाई बढ़ाने और घटक को उच्च स्तर की चमक और चमक प्रदान करने में सहायता करता है।

डिबुरिंग:

इस प्रक्रिया में मशीन-निर्मित घटक से तेज किनारों, गड़गड़ाहट या अतिरिक्त सामग्री को हटाना शामिल है। इन अवांछित तत्वों को हटाकर, डिबरिंग कुल सतह की गुणवत्ता को बढ़ाती है, जिससे इसे संभालने के लिए चिकना और सुरक्षित बना दिया जाता है।

रासायनिक उपचार:

रासायनिक प्रक्रियाओं, जैसे नक़्क़ाशी, निष्क्रियता, या कोटिंग अनुप्रयोगों का उपयोग सतह के गुणों को बदलने और सतह की गुणवत्ता को बढ़ावा देने के लिए किया जा सकता है। ये उपचार संक्षारण प्रतिरोध को बढ़ा सकते हैं, सजावटी फिनिश प्रदान कर सकते हैं, या विशिष्ट कार्यात्मक गुण प्राप्त कर सकते हैं।

सतह कोटिंग्स:

पेंट, प्लेटिंग या पाउडर कोटिंग जैसी सतह कोटिंग्स का उपयोग न केवल दृश्य अपील को बढ़ाता है बल्कि सतह की गुणवत्ता में भी सुधार करता है। कोटिंग्स एक चिकनी, सुसंगत परत प्रदान करती हैं जो सतह की खामियों को छुपाती है, और एक बेहतर फिनिश में परिणत होती है।

यह स्वीकार करना कि प्रसंस्करण के बाद की तकनीकों में विनिर्माण कार्य में अतिरिक्त समय, व्यय और जटिलता शामिल हो सकती है, महत्वपूर्ण है। उपयुक्त पोस्ट-प्रोसेसिंग तकनीकों का चुनाव विशिष्ट आवश्यकताओं, वांछित सतह विशेषताओं और सीएनसी मशीनिंग के माध्यम से प्राप्त सतह की गुणवत्ता की डिग्री पर निर्भर करता है।