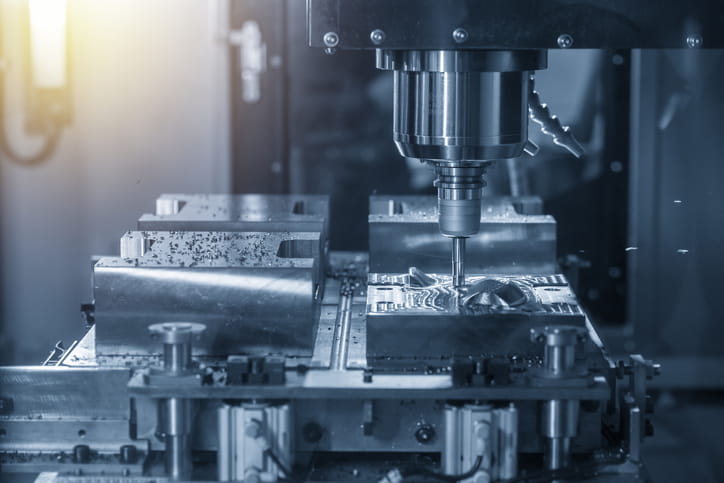

डिफरेंशियल इंडेक्सिंग एक महत्वपूर्ण तकनीक है जिसका उपयोग मिलिंग मशीनों में वर्कपीस के सटीक कोणीय घुमाव की अनुमति देने के लिए किया जाता है। जटिल गियर प्रोफाइल और बोल्ट-होल सर्कल उत्पन्न करने के लिए यह विधि कंप्यूटर संख्यात्मक नियंत्रण (सीएनसी) मिलिंग मशीनों पर विशेष रूप से उपयोगी है।

स्पर गियर डिफरेंशियल का उपयोग करके, स्पिंडल रोटेशन के संबंध में इंडेक्सिंग क्रैंक की आंशिक प्रगति प्राप्त की जा सकती है। यह सरल अनुक्रमण की तुलना में अधिक सटीक कोणीय गतिविधियों की अनुमति देता है। किसी भी वांछित कोण को उत्पन्न करने के लिए आवश्यक सटीक गियर सेटिंग्स और क्रैंक आंदोलनों की गणना और चयन करने के लिए सीएनसी नियंत्रणों को आसानी से प्रोग्राम किया जा सकता है, जिससे बेहद सटीक मशीनिंग सक्षम हो जाती है।

डिफरेंशियल इंडेक्सिंग दो इनपुट को जोड़ती है, इंडेक्स क्रैंक का रोटेशन और स्पिंडल, चेंज गियर के एक सेट के माध्यम से। यह प्रत्येक क्रैंक गति के साथ कार्य तालिका की अत्यंत सूक्ष्म कोणीय प्रगति उत्पन्न करता है। अपनी क्षमताओं का विस्तार करने और वर्कपीस परिशुद्धता में सुधार करने के इच्छुक किसी भी सीएनसी मशीनिस्ट के लिए यह समझना आवश्यक है कि डिफरेंशियल इंडेक्सिंग को ठीक से कैसे सेट अप और उपयोग किया जाए।

यह आलेख विभेदक अनुक्रमण के पीछे की यांत्रिकी और गणनाओं की समीक्षा करेगा सीएनसी मिलिंग मशीनें. हम मशीनिंग अनुप्रयोगों में इसके प्रभावी उपयोग के लिए उदाहरण और तकनीक भी प्रदान करेंगे।

डिफरेंशियल इंडेक्सिंग एक ऐसी विधि है जो मिलिंग मशीन पर वर्कपीस के सटीक कोणीय घुमाव की अनुमति देती है। यह दो इनपुटों को जोड़ती है - इंडेक्स क्रैंक का रोटेशन और स्पिंडल का - एक गियर ट्रेन के माध्यम से वर्कटेबल मूवमेंट में बेहद बढ़िया वृद्धि उत्पन्न करने के लिए।

सीधे शब्दों में, यह पूर्ण रोटेशन को प्रत्यक्ष अनुक्रमण की तुलना में बेहतर अंशों में विभाजित करने का एक तरीका प्रदान करता है। यह एक गियर डिफरेंशियल के माध्यम से किया जाता है, कार के डिफरेंशियल के समान, जो दो कोणीय गतियों को मिलाता है।

एक मैनुअल मिल एक ऑपरेटर को प्रत्येक क्रैंक रोटेशन के साथ टेबल-विशिष्ट छोटे कोणों को आगे बढ़ाकर बोल्ट सर्कल, स्पलाइन शाफ्ट, गियर और बहुत कुछ उत्पन्न करने की अनुमति देता है। गियर इंडेक्स क्रैंक और स्पिंडल के बीच के अनुपात को बदलते हैं, जिससे आपको डिवाइडर गियरबॉक्स में डायल करने की सुविधा मिलती है।

सीएनसी मिलों के लिए, अंतर अनुक्रमण सटीक घुमावों को प्रोग्राम करने की अनुमति देता है, जिससे शीर्ष स्तरीय सटीकता और दोहराव की आवश्यकता वाले जटिल घटकों की मशीनिंग सक्षम हो जाती है। नियंत्रकों को आवश्यक सटीक कोण को स्थानांतरित करने के लिए स्थापित किया जा सकता है, प्रत्येक घुमाव को एप्लिकेशन द्वारा आवश्यकतानुसार बारीक रूप से विभाजित करने के लिए अंतर का उपयोग किया जा सकता है।

यह एक बहुमुखी मैनुअल है और सीएनसी तकनीक रोटेशन को छोटे वेतन वृद्धि में विभाजित करने के लिए गियर-आधारित अंतर का उपयोग करती है, जिससे अन्य तरीकों से बेजोड़ अत्यधिक सटीक कोणीय अनुक्रमण की अनुमति मिलती है। इससे मिलिंग अनुप्रयोगों के लिए नई सटीकता और लचीलापन खुलता है।

विभेदक अनुक्रमण सीएनसी मिलिंग में अद्वितीय लाभ लाता है जो परिशुद्धता और क्षमताओं के नए स्तरों को अनलॉक कर सकता है। ऐसे कई अनिवार्य कारण हैं जिनकी वजह से सीएनसी मशीनिस्टों को इस तकनीक का उपयोग करना चाहिए:

डिफरेंशियल इंडेक्सिंग के केंद्र में गियर डिफरेंशियल एक एकल रोटेशन को छोटे टुकड़ों में विभाजित करने की अनुमति देता है - एक डिग्री के दसवें या सौवें हिस्से तक वृद्धि। यह सटीक स्थिति और चिकनी रूपरेखा प्रदान करता है जो अन्यथा संभव नहीं है। छोटे स्प्लिन, विस्तृत गियर और जटिल लोब प्रोफाइल जैसी नाजुक विशेषताओं वाले घटकों का उत्पादन किया जा सकता है।

एक अनिवार्य रूप से प्रोग्राम करने योग्य डिवाइडिंग हेड, जटिल छेद पैटर्न, गैर-मानक बोल्ट सर्कल, मल्टी-स्टार्ट थ्रेड्स और अन्य अद्वितीय ज्यामिति को पहले से कहीं अधिक लचीले ढंग से मशीनीकृत किया जा सकता है। सीएनसी नियंत्रक टेबल, स्पिंडल, या डिवाइडिंग हेड को सुविधाओं के लिए आवश्यक किसी भी सटीक कोण पर ले जा सकता है - मैन्युअल सेटअप के माध्यम से जल्दी और सटीक रूप से ऐसा करना असंभव है।

प्रोग्रामयोग्य परिशुद्धता घुमावों का अर्थ है आवश्यक कोणों और सुविधाओं को प्राप्त करने के लिए जटिल फिक्स्चर और वर्क होल्डिंग पर कम निर्भरता। चाहे एक अनियमित पिच सर्कल, बहु-बिंदु बहुभुज, या जटिल वर्म गियर - प्रोग्राम को सटीक अनुक्रमण को संभालने की अनुमति देकर इसे आसानी से सटीक रूप से मशीनीकृत किया जा सकता है।

विभिन्न फीचर स्पेसिंग, होल काउंट, गियर टीथ आदि के बीच स्विच करना सॉफ्टवेयर-आधारित हो जाता है। विभिन्न वेतन वृद्धि प्राप्त करने के लिए इंडेक्सिंग प्लेट और गियर को यंत्रवत् बदलने की अब आवश्यकता नहीं है। भौतिक परिवर्तन को कम करने से महत्वपूर्ण सेटअप समय की बचत होती है।

बारीकी से नियंत्रित और दोहराए जाने योग्य रोटेशन इंडेक्सिंग गलत तरीके से मशीनीकृत कोणों और स्थितियों के कारण स्क्रैप हानि को कम करता है। जो प्रोग्राम किया गया है वही काटा जाएगा, गुणवत्ता में सुधार होगा और बर्बाद सामग्री कम होगी।

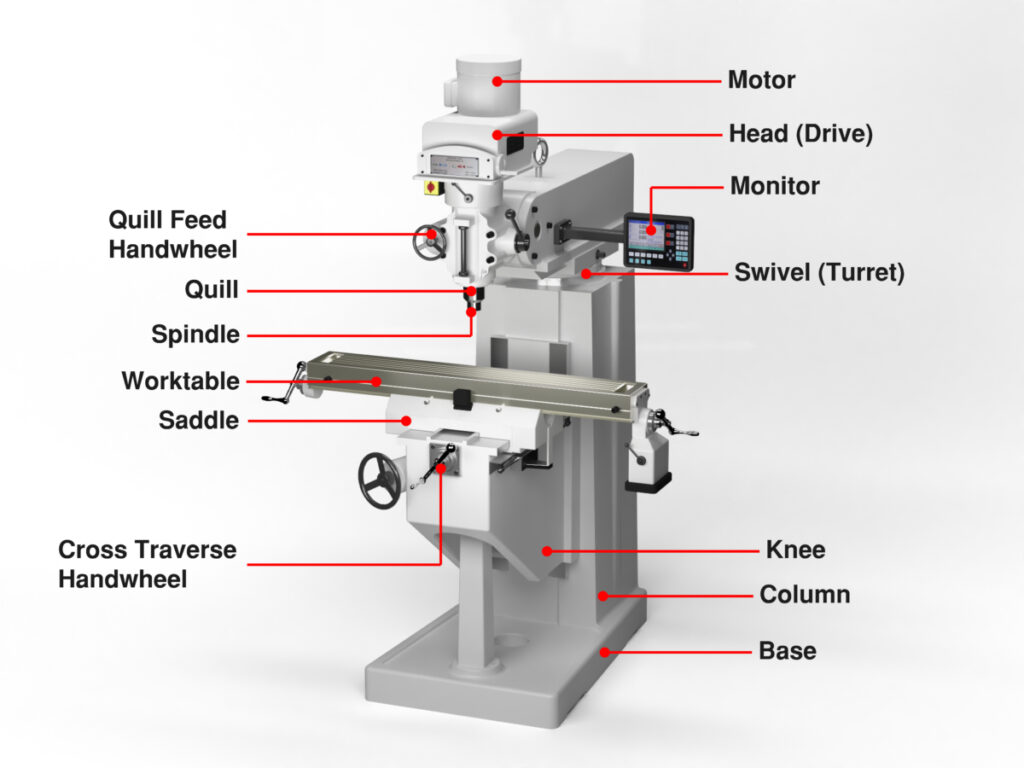

किसी भी विभेदक अनुक्रमण सेटअप के मूल में एक मजबूत ग्रहीय या एपिसाइक्लिक गियर प्रणाली होती है जो बेहद बारीक वृद्धि के उत्पादन के लिए दो कोणीय गतियों के संयोजन की अनुमति देती है। इसमें आम तौर पर एक या अधिक सन गियर, ग्रह गियर, रिंग गियर और एक वाहक शामिल होते हैं, जिन्हें सावधानीपूर्वक मशीनीकृत और इकट्ठा किया जाता है।

मुख्य स्पिंडल मोटरसन गियर चलाता है, जबकि ऑफसेट क्रैंक गियर इंडेक्स क्रैंक द्वारा संचालित होता है। उनके घूर्णन विपरीत दिशा से ग्रहीय गियर ट्रेन में प्रवाहित होते हैं। रिंग गियर आउटपुट इंडेक्स प्लेट और वर्कपीस से जुड़ा होता है।

जादू तब होता है जब दो इनपुट गियर ट्रेन को कोणीय वेग प्रदान करते हैं। गियर व्यास और अनुपात में मामूली अंतर के कारण, एक बहुत छोटी अंतर गति का योग बनता है। मूलतः, प्रत्येक घुमाव के छोटे-छोटे टुकड़े संयुक्त होते हैं।

यह गियर अनुपात के आधार पर एक पूर्ण मोड़ को छोटे स्लाइस में विभाजित करने की अनुमति देता है - वर्कपीस को 0.05 डिग्री या उससे कम जैसे मिनट की वृद्धि में आगे बढ़ाता है। अलग-अलग दांतों की गिनती के साथ चेंज गियर का एक सेट आवश्यकतानुसार आगे विभाजित करने के लिए अलग-अलग अनुपात विकल्प प्रदान करता है।

आधुनिक सीएनसी इस प्रक्रिया को उच्च सटीकता के साथ स्वचालित करने के लिए प्रोग्रामयोग्य नियंत्रकों का उपयोग करता है। दोनों इनपुट पर सर्वोमोटर्स के घुमाव और दिशाओं को ट्रैक करके, किसी भी वृद्धिशील गति को विश्वसनीय रूप से बार-बार आउटपुट किया जा सकता है।

मैन्युअल रूप से ऐसा करना लगभग असंभव होगा। हालाँकि, प्रोग्राम कमांड के आधार पर, सीएनसी पृष्ठभूमि में सभी सटीक समय और गतिविधियों को संभालता है। यह छिद्रों, आकृतियों, कीड़ों, गियर, नक़्क़ाशी की जटिल अनुक्रमणिका को अविश्वसनीय सटीकता के साथ मशीनीकृत करने की अनुमति देता है।

विभेदक गियर ट्रेन विभाजक के रूप में कार्य करती है, जो दो स्रोतों से घूर्णन के बहुत छोटे टुकड़ों को संयोजित करने की अनुमति देती है। यह सरल अनुक्रमण शीर्षों के साथ अप्राप्य सटीक कोणीय स्थिति को सशक्त बनाता है। प्रक्रिया स्वचालित है और सीएनसी नियंत्रण के साथ दोहराई जा सकती है, जिससे अगले स्तर की भाग ज्यामिति सक्षम हो जाती है।

जैसा कि पहले चर्चा की गई है, विभेदक अनुक्रमण एक मजबूत ग्रहीय गियर प्रणाली का उपयोग करता है, आमतौर पर सन गियर, ग्रह गियर, रिंग गियर और वाहक के साथ। गियर दांत की गिनती होती है, और व्यास विशिष्ट अनुपात बनाते हैं जो माइक्रो-डिग्री वृद्धि को आउटपुट करने के लिए इंडेक्स क्रैंक रोटेशन के साथ स्पिंडल रोटेशन को संयोजित करने की अनुमति देते हैं।

यांत्रिकी एक गति को कई छोटे टुकड़ों में विभाजित करते हैं, एक अत्यधिक सटीक विभाजनकारी सिर में डायल करते हैं। वांछित बढ़िया वृद्धि प्राप्त करने के लिए अनुपातों को गियर बदलने के साथ अनुकूलित किया जा सकता है। इसलिए, इन मूलभूत यांत्रिकी को समझने से उचित सेटअप और गणना की अनुमति मिलती है।

विभेदक अनुक्रमण को सफलतापूर्वक नियोजित करने के लिए, मशीन को यांत्रिक बाधाओं और वांछित आउटपुट के आधार पर सिस्टम को सावधानीपूर्वक मॉडल करना होगा। यह गणितीय मॉडलिंग दांतों की संख्या, गियर अनुपात, प्रति मोड़ वृद्धि, आवश्यक फीचर कट की संख्या, कुल घुमाव और प्रोग्राम किए जाने वाले अधिक विशिष्टताओं को सेट करता है।

कोड लिखने से पहले इन वर्रों को गणितीय रूप से हल करने से यह सुनिश्चित होता है कि सीएनसी प्रोग्राम निर्दिष्ट छेद रिक्ति, गियर प्रोफाइल, लोब काउंट इत्यादि का उत्पादन करेगा। स्थिति की गणना करने के लिए पहले से समय लेने से भागों के स्क्रैप को रोका जा सकता है।

गणित-मान्य, सिद्ध सीएनसी प्रोग्रामिंग प्रक्रियाएं कार्य निर्देशांक, स्थितिगत चाल, उपकरण क्षतिपूर्ति आदि को परिभाषित करने में काम आती हैं। अंतिम पास के आसपास रफिंग रूटीन की योजना बनाने से एक निर्दिष्ट फिनिश और सटीकता प्राप्त करने में मदद मिलती है। अर्ध-तैयार गियर में डंठल छोड़ने जैसी तकनीकें अंतिम अंतर डिवाइड कटिंग को उच्च परिशुद्धता तक पहुंच प्रदान करती हैं।

अन्य विचार टकराव, चिप प्रबंधन, शीतलक उपयोग आदि से बचने के लिए निकासी चालें बनाना हैं, जो मशीनिंग प्रक्रिया में सहायता करते हैं। प्रोग्रामिंग पद्धति की पेचीदगियां सफलता के लिए विभेदक अनुक्रमण की अनूठी आवश्यकताओं के साथ मिश्रित होती हैं।

विभेदक अनुक्रमण रोटेशन के माध्यम से सटीक रूप से काम करना इन प्रमुख चरों के लिए लेखांकन के एक सरल सूत्र पर निर्भर करता है:

विभेदक अनुक्रमण को उचित रूप से लागू करने के लिए गियर ट्रेन यांत्रिकी और अनुपात को समझने की आवश्यकता होती है। इसमें ग्रह गियर की संख्या, सूर्य/रिंग गियर दांतों की संख्या, गियर पिच और बहुत कुछ शामिल है। सिस्टम को मॉडलिंग करने से गति विभाजन आउटपुट की गणना करने की अनुमति मिलती है।

गतियों को इच्छानुसार विभाजित करने के लिए उपयुक्त परिवर्तन गियर का चयन करना महत्वपूर्ण है। चेंज गियर सेट प्रति स्पिंडल क्रांति के अनुसार विशिष्ट माइक्रो-इंक्रीमेंट डिग्री प्रोग्राम करने के लिए गियर अनुपात को संशोधित करने की अनुमति देता है। विभिन्न आवश्यकताओं के लिए अनुपातों को आसानी से बदला जा सकता है।

इंडेक्स क्रैंक की गति और ट्रेन में इसकी गियरिंग यह निर्धारित करती है कि यह प्रति मोड़ आउटपुट में कितना योगदान देता है। आम तौर पर, क्रैंक को गति के बारीक टुकड़ों को योगदान देने के लिए स्पिंडल की तुलना में बहुत धीमी गति से चलने के लिए तैयार किया जाता है। अनुपात घूर्णन विभाजन को प्रभावित करता है।

जब मशीनिंग जटिल पैटर्न, प्रति कार्य क्रांति में कटौती की संख्या खेल में आती है। यह अनिवार्य रूप से निर्धारित करता है कि प्रति पास कितनी बार अंतर विभाजन होता है। डिग्री वृद्धि के साथ संयोजन से कुल मोड़ निर्धारित होते हैं।

सबसे महत्वपूर्ण बात यह है कि अंतिम डिज़ाइन आवश्यकताएँ आवश्यक अनुक्रमण परिशुद्धता और घुमाव को संचालित करती हैं। जटिल पैटर्न को केवल कुछ चाप सेकंड की बहुत अच्छी वृद्धि की आवश्यकता हो सकती है, जिससे सिस्टम को ऐसी सूक्ष्म गति प्रदान करने के लिए मॉडलिंग की आवश्यकता होती है। एप्लिकेशन ड्राइव विशिष्टताओं की मांग करता है।

के लिए लेखांकनऊपर, गियर ट्रेन को घुमावों की संख्या, प्रति मोड़ डिग्री वृद्धि और निर्दिष्ट सुविधाओं को मशीन करने के लिए कुल घुमाव की गणना करने के लिए गणितीय रूप से मॉडल किया जा सकता है। प्रोग्रामिंग स्तर पर प्राप्त करने के लिए अनुपात और विभाजन महत्वपूर्ण हैं।

तो, जाहिर है, एप्लिकेशन लक्ष्यों को प्राप्त करने के लिए विभेदक अनुक्रमण को सफलतापूर्वक तैनात करने में काफी अग्रिम विश्लेषण महत्वपूर्ण है। हालाँकि, बेहतर सटीकता और लचीलापन इसे कुशल सीएनसी मशीनिस्टों के लिए सार्थक बनाता है।

यह महसूस करने में कि विभेदक विभाजन कैसे कार्य करता है, समय और अनुभव लेता है। संकेतक जांच के साथ कुछ प्रारंभिक परीक्षण सेटअप चलाना और किसी भी समस्या को धीरे-धीरे डीबग करना बुद्धिमानी है। इस बात के लिए अंतर्ज्ञान विकसित करें कि गियर और अनुपात बदलने से विभाजित गतियों से प्राप्त छोटी वृद्धि पर क्या प्रभाव पड़ता है।

महँगी सामग्री की मशीनिंग करने से पहले अच्छी तरह गणित कर लें। इच्छानुसार विभाजित करने के लिए आवश्यक गियर अनुपात और दांतों की संख्या प्राप्त करें। ट्रेन में ग्रह गियर, रिंग गियर पिच व्यास, इंडेक्स क्रैंक योगदान और अन्य कारकों का ध्यान रखें। पहले सिस्टम को कागज पर सावधानीपूर्वक मॉडल करें।

कार्य के लिए आवश्यक पूर्ण सीएनसी कोड की योजना बनाएं, जिसमें पोजिशनिंग, शून्य अंक, गहराई पास इत्यादि शामिल हैं। वांछित छेद सर्कल, ज्यामिति इंडेक्स, थ्रेड लीड इत्यादि तक पहुंचने के लिए आवश्यक रोटेशन कमांड को मैप करें। उचित मंजूरी, टूलींग, और के लिए खाता किसी भी सीएनसी कार्य की तरह, स्टेपओवर।

अंतिम स्टॉक पर प्रयास करने से पहले प्रोग्राम तर्क और वर्कफ़्लो को साबित करने के लिए सस्ती धातुओं में परीक्षण कटौती का प्रयास करें। फिनिश और सटीक आवश्यकताओं को प्राप्त करने के लिए गति, फ़ीड और पास को परिष्कृत करें। परीक्षण चलाने की कोशिश करने से उत्पन्न होने वाली किसी भी हिचकी को पहले से ही संबोधित करें।

वास्तविक मशीनी वृद्धि बनाम प्रोग्राम की गई वृद्धि को सत्यापित करने के लिए संकेतक, प्रोट्रैक्टर, रेडी गेज, ऑप्टिक्स और अन्य मेट्रोलॉजी टूल का उपयोग करें। कोणों, छिद्रों के बीच की दूरी, दीवार की गुणवत्ता आदि की पुष्टि करें, प्रारंभिक संचालन के बाद विशिष्टताओं को पूरा करें, और आवश्यकतानुसार सुधार करें। मापन सफलता की पुष्टि करता है.

सीएनसी में सटीक अंतर विभाजन में महारत हासिल करना परिणामों को साबित करने के लिए व्यावहारिक परीक्षण और निरीक्षण के साथ एकीकृत गणना की गई सीएनसी प्रोग्रामिंग की एक पुनरावृत्तीय प्रक्रिया है। लेकिन एक बार समझ में आने के बाद, असाधारण लचीलापन और सटीकता नई मशीनिंग संभावनाओं को खोलती है।

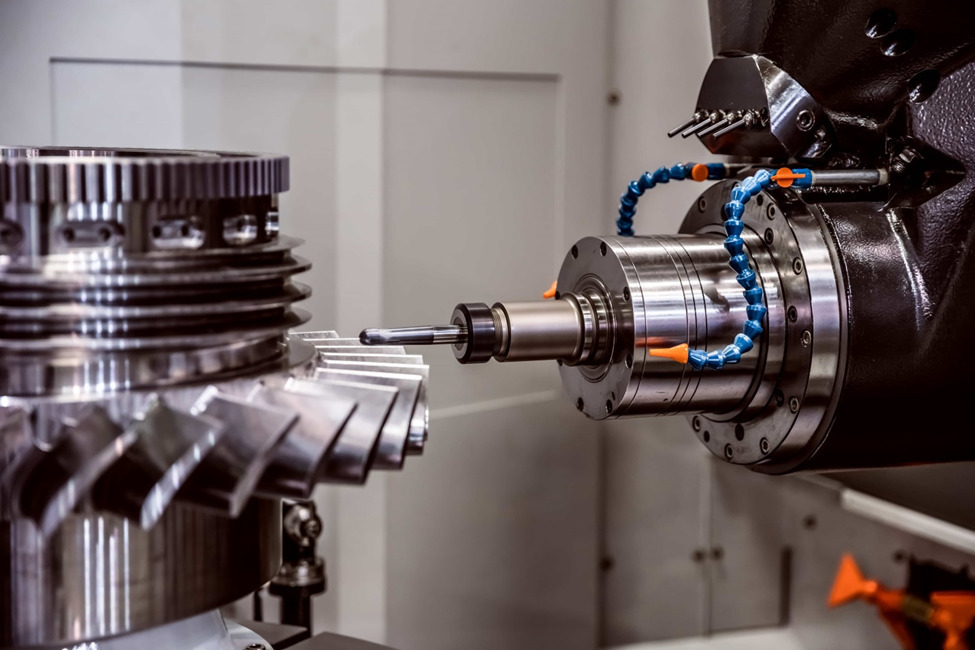

सटीक गियर कार्य के लिए विभेदक अनुक्रमण चमकता है। लीड स्क्रू ड्राइव मानक स्पर या हेलिकल गियर को काट सकते हैं लेकिन अलग-अलग अनुक्रमित सीएनसी वास्तव में स्प्लिन, क्लस्टर गियर सेट, वर्म ड्राइव और जटिल सहनशीलता, रैप्स और टूथ फॉर्म के साथ जटिल प्रोफाइल में उत्कृष्टता प्राप्त करते हैं। लचीलापन बहुत सटीक गियर कटिंग को सक्षम बनाता है।

सरल केंद्र ड्रिल होल सर्कल से लेकर जटिल बहुभुज और आकार के पैटर्न तक, इंडेक्स प्लेट या रोटरी टेबल को अलग-अलग चलाने से किसी भी वृद्धिशील रिक्ति की अनुमति मिलती है। बोल्ट, सटीक घटक माउंट, द्रव फैलाव लेआउट और अधिक के लिए नियमित या अनियमित पिच सर्कल सीधे प्रोग्रामिंग कार्य बन जाते हैं।

जब सीधे मिल टेबल पर लगाया जाता है तो वाइस विभेदक अनुक्रमण का लाभ उठा सकता है। वाइस बेस को लॉक करके लेकिन चलने योग्य जबड़े को घूमने में सक्षम छोड़कर, बहुत सटीक कटऑफ विभाजन रेखाओं और जटिल प्रोफाइल को अनुक्रमित किया जा सकता है और जबड़े के चेहरे में नक्काशी की जा सकती है। हैंडव्हील अब जटिलता को सीमित नहीं करते।

बॉल एंड और कॉर्नर रेडियस कटर का उपयोग करके, फ़्रीफ़ॉर्म आकार स्टेपओवर को कम करने के लिए अंतर अनुक्रमण का लाभ उठा सकते हैं। टूलपाथ आकृति से मेल खाने के लिए रोटेशन वृद्धि को स्ट्रीम करने से फिनिशिंग के लिए स्केलर ओवरलैप कम हो जाता है। कस्टम मेडिकल घटक, इंजेक्शन मोल्ड और (वेड) टरबाइन ब्लेड लाभान्वित होते हैं।

स्टार्ट को ठीक से अनुक्रमित करने के लिए अंतर गियर अनुपात को प्रोग्राम करके डबल या ट्रिपल-स्टार्ट फास्टनर थ्रेड, लीडस्क्रू या वर्म ड्राइव को काटना सरल बनाया जाता है। सीएनसी-नियंत्रित अंतर रोटेशन का उपयोग करके विशिष्ट लीड सेट करने के लिए किसी यांत्रिक परिवर्तन गियर स्वैप की आवश्यकता नहीं है।

विभेदक अनुक्रमण प्रणालियों द्वारा सशक्त गणना, प्रोग्रामिंग और माइक्रो-डिग्री गियर विभाजन के स्मार्ट विलय के कारण एप्लिकेशन पारंपरिक और उभरते क्षेत्रों में आगे बढ़ते हैं।

सटीक सीएनसी मिलिंग के लिए डिफरेंशियल इंडेक्सिंग एक अत्यंत उपयोगी तकनीक है। स्पिंडल और इंडेक्स क्रैंक से सूक्ष्म गतियों को विभाजित करने और योग करने के लिए एक अंतर गियरसेट का उपयोग करके छोटी डिग्री की वृद्धि प्राप्त की जा सकती है। यह जटिल बोल्ट पैटर्न, गियर फॉर्म, आकृति, स्टार्ट और प्रोफाइल को असाधारण दोहराव और सटीकता के साथ मशीनीकृत करने में सक्षम बनाता है। अनुपातों की सही ढंग से गणना और प्रोग्राम करने की समझ मशीन बनाने वालों को नए तरीकों से सशक्त बनाती है। चाहे सामान्य विशेषताओं को काटना हो या जटिल ज्यामिति को नया रूप देना हो, विभेदक अनुक्रमण उत्पादों को अगले स्तर तक ले जाने के लिए लचीला, सटीक अनुक्रमण नियंत्रण प्रदान करता है। निरंतर विकास के साथ, और भी अधिक एप्लिकेशन इस तकनीक से लाभान्वित हो सकते हैं।