इस गाइड में, हम हाई स्पीड मशीनिंग स्पीड और फीड्स की अनिवार्यताओं पर प्रकाश डालते हैं। हमारा ध्यान सीएनसी संचालन को अनुकूलित करने में मदद करना है। व्यापक अंतर्दृष्टि आपकी मशीनिंग प्रथाओं को कुशलतापूर्वक बढ़ाने की प्रतीक्षा कर रही है।

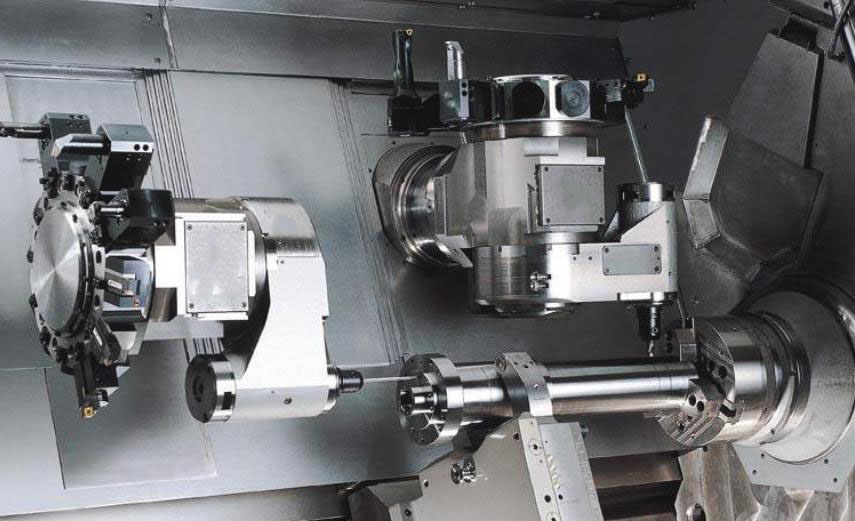

हाई-स्पीड मशीनिंग (एचएसएम) विनिर्माण में उपयोग की जाने वाली एक काटने की प्रक्रिया है। इसमें उच्च स्पिंडल गति और फ़ीड दरें शामिल हैं। यह विधि अक्सर 10,000 से अधिक आरपीएम (प्रति मिनट क्रांतियाँ) का उपयोग करती है। फ़ीड दरें 1,000 मिलीमीटर प्रति मिनट (मिमी/मिनट) से ऊपर हो सकती हैं।

एचएसएम में, काटने के उपकरण तेजी से चलते हैं, जिससे चक्र का समय कम हो जाता है। यह प्रक्रिया एल्यूमीनियम और स्टेनलेस स्टील जैसी धातुओं के लिए उपयुक्त है। एचएसएम में एंड मिल और ड्रिल जैसे उपकरण आम हैं। मुख्य मापदंडों में काटने की गति, फ़ीड दर, काटने की गहराई और उपकरण सामग्री शामिल हैं। एचएसएम सटीक, कुशल धातु निष्कासन सुनिश्चित करता है। यह त्वरित, सटीक पार्ट उत्पादन की आवश्यकता वाले उद्योगों के लिए आदर्श है।

हाई-स्पीड मशीनिंग (एचएसएम) त्वरित सामग्री हटाने में उत्कृष्टता प्राप्त करती है। इस प्रक्रिया में 500 से 1500 मीटर प्रति मिनट की गति से कटाई शामिल है। यह चक्र के समय को काफी कम कर देता है। एल्युमीनियम और स्टील जैसी धातुएँ तेजी से आकार लेती हैं।

एचएसएम गतिशील उपकरण पथों का उपयोग करता है। ये रास्ते कुशल हैं, जिससे हवा काटने का समय कम हो जाता है। उपकरण अनुकूलित पैटर्न में चलते हैं, जिससे समग्र मशीनिंग दक्षता बढ़ती है। यह दृष्टिकोण समय बचाता है और भाग की गुणवत्ता में सुधार करता है।

एचएसएम में विक्षेपण में कमी महत्वपूर्ण है। उपकरण कम कंपन का अनुभव करते हैं, सटीकता बढ़ाते हैं। बेहतर सतह फिनिश प्राप्त करने के लिए यह स्थिरता महत्वपूर्ण है। कम विक्षेपण का अर्थ है तैयार भागों में उच्च सटीकता।

एचएसएम में स्पिंडल गति बहुत अधिक है। गति अक्सर 10,000 चक्कर प्रति मिनट (आरपीएम) से अधिक होती है। ये गतियाँ तेजी से काटने में सक्षम बनाती हैं, जिससे उत्पादन समय कम हो जाता है। प्रभावी एचएसएम प्रक्रियाओं के लिए उच्च आरपीएम आवश्यक हैं।

एचएसएम में तीव्र फ़ीड दर की सुविधा है। दरें 300 मिलीमीटर प्रति मिनट तक पहुंच सकती हैं। यह तीव्र गति मशीनिंग समय को कम करने में योगदान करती है। तेज़ फ़ीड दरें एचएसएम की दक्षता की कुंजी हैं।

में सीएनसी मशीनिंग, गति काटने के उपकरण के आरपीएम को संदर्भित करती है। RPM का अर्थ प्रति मिनट क्रांतियाँ है। यह उपकरण कितनी तेजी से घूमता है। फ़ीड सामग्री के पार उपकरण की गति से संबंधित है। इसे आईपीएम, इंच प्रति मिनट में मापा जाता है।

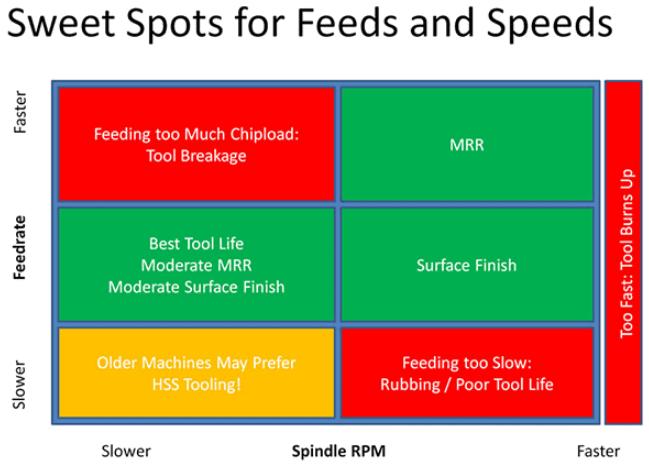

हाई स्पीड मशीनिंग के लिए ये आंकड़े महत्वपूर्ण हैं। वे काटने की दक्षता और गुणवत्ता निर्धारित करते हैं। उन्हें समायोजित करने से मशीनिंग संचालन अनुकूलित हो जाता है। उचित सेटिंग्स उपकरणों पर घिसाव को कम करती हैं। वे सतह की फिनिश और सटीकता में भी सुधार करते हैं। हाई स्पीड मशीनिंग इष्टतम परिणामों के लिए इन नंबरों के सटीक नियंत्रण की मांग करती है।

सीएनसी मशीनिंग में, स्पिंडल आरपीएम (प्रति मिनट क्रांतियाँ) महत्वपूर्ण है। यह परिभाषित करता है कि काटने का उपकरण कितनी तेजी से घूमता है। उच्च आरपीएम से मशीनिंग तेज हो जाती है। यह हाई-स्पीड मशीनिंग में एक महत्वपूर्ण कारक है।

उपकरण का व्यास काटने की गति को प्रभावित करता है। छोटे व्यास के लिए उच्च RPM की आवश्यकता होती है। यह सुनिश्चित करता है कि कटिंग एज प्रभावी ढंग से काम करे। यह सटीक, उच्च गति संचालन के लिए महत्वपूर्ण है।

चिप लोड से तात्पर्य प्रति दांत निकाली गई सामग्री की मोटाई से है। इसे इंच में मापा जाता है. उचित चिप लोड उपकरण के जीवन को बढ़ाता है और कट की गुणवत्ता में सुधार करता है। कुशल मशीनिंग के लिए यह आवश्यक है।

एसएफएम काटने की गति को मापता है। इसकी गणना टूल व्यास और स्पिंडल आरपीएम द्वारा की जाती है। उच्च एसएफएम मूल्यों का मतलब तेज काटने की गति है। यह हाई-स्पीड सीएनसी मशीनिंग के लिए महत्वपूर्ण है।

आईपीआर इंगित करता है कि एक उपकरण प्रति क्रांति कितनी दूरी तय करता है। फ़ीड दरें निर्धारित करने के लिए यह महत्वपूर्ण है। उचित आईपीआर इष्टतम सामग्री हटाने की दर सुनिश्चित करता है। यह कुशल उच्च गति मशीनिंग के लिए महत्वपूर्ण है।

हाई स्पीड मशीनिंग (एचएसएम) सामग्री में सटीक कटौती सुनिश्चित करती है। गति और फ़ीड सटीक होनी चाहिए। यह परिशुद्धता अंतिम उत्पाद की गुणवत्ता को प्रभावित करती है। एचएसएम सटीकता के लिए आरपीएम (प्रति मिनट क्रांतियां) और आईपीएम (इंच प्रति मिनट) का उपयोग करता है।

सही गति और फ़ीड उपकरण का जीवन बढ़ाते हैं। यह बार-बार उपकरण बदलने से रोकता है। जब एचएसएम पैरामीटर अनुकूलित होते हैं तो उपकरण लंबे समय तक चलते हैं। इससे समय की बचत होती है और सीएनसी परिचालन में डाउनटाइम कम हो जाता है।

सतह की फिनिश एचएसएम गति और फ़ीड पर निर्भर करती है। उपयुक्त फ़ीड के साथ उच्च गति चिकनी सतहों का उत्पादन करती है। यह उन हिस्सों के लिए महत्वपूर्ण है जहां सतही फिनिश महत्वपूर्ण है।

सीएनसी मशीनिंग में दक्षता एचएसएम पर निर्भर करती है। सही गति और फ़ीड मशीनिंग समय को कम करते हैं। इससे गुणवत्ता से समझौता किए बिना उत्पादन दर बढ़ जाती है।

एचएसएम सामग्री की अखंडता की रक्षा करता है। गलत गति और फ़ीड सामग्री को नुकसान पहुंचा सकते हैं। उचित एचएसएम पैरामीटर यह सुनिश्चित करते हैं कि सामग्री संरचनात्मक रूप से मजबूत बनी रहे।

मशीनिंग में सुरक्षा सर्वोपरि है. सही एचएसएम गति और फ़ीड दुर्घटनाओं के जोखिम को कम करते हैं। यह ऑपरेटरों के लिए सुरक्षित कार्य वातावरण सुनिश्चित करता है।

इष्टतम एचएसएम पैसे बचाता है। यह उपकरण घिसाव को कम करता है औरभौतिक अपशिष्ट. कुशल मशीनिंग से ऊर्जा की खपत भी कम हो जाती है। इससे लंबी अवधि में कुल लागत बचत होती है।

हाई-स्पीड मशीनिंग (एचएसएम) में, गति और फ़ीड समायोजन सीधे चिप की मोटाई को बदल देते हैं। उच्च गति के परिणामस्वरूप आमतौर पर पतले चिप्स बनते हैं, जो कुशल मशीनिंग के लिए महत्वपूर्ण हैं। बढ़ी हुई फ़ीड से चिप्स मोटे हो जाते हैं, जिससे उपकरण की सामग्री को संभालने पर असर पड़ता है।

गति ऊष्मा उत्पादन को महत्वपूर्ण रूप से प्रभावित करती है। उच्च गति पर, अधिक गर्मी उत्पन्न होती है, जो संभावित रूप से उपकरण जीवन और वर्कपीस की गुणवत्ता दोनों को प्रभावित करती है। फ़ीड दरों का उचित प्रबंधन इष्टतम मशीनिंग स्थितियों को सुनिश्चित करते हुए, इस गर्मी उत्पादन को संतुलित करने में मदद कर सकता है।

गति और फ़ीड के बीच परस्पर क्रिया काटने वाली ताकतों को प्रभावित करती है। कम फ़ीड के साथ उच्च गति इन बलों को कम कर सकती है, जिससे उपकरण जीवन और सतह खत्म होने में लाभ होता है। हालाँकि, यह संतुलन नाजुक है, क्योंकि अत्यधिक बल उपकरण और सामग्री दोनों को नुकसान पहुंचा सकता है।

गति और फ़ीड समायोजन सीधे उपकरण पहनने की दर को प्रभावित करते हैं। उच्च गति उपकरण के घिसाव को बढ़ा सकती है, जिससे उपकरण के जीवन को बढ़ाने के लिए फ़ीड दरों के सावधानीपूर्वक चयन की आवश्यकता होती है। लागत प्रभावी मशीनिंग संचालन के लिए यह संतुलन महत्वपूर्ण है।

सतह फिनिश की गुणवत्ता गति और फ़ीड सेटिंग्स से निकटता से जुड़ी हुई है। इष्टतम संयोजन बेहतर फिनिश प्रदान कर सकते हैं, जबकि अनुचित सेटिंग्स से सतह खुरदरी या असमान हो सकती है।

आयामी सटीकता बनाए रखना सही गति और फ़ीड संयोजन पर निर्भर करता है। एचएसएम प्रक्रियाओं में सटीक नियंत्रण की आवश्यकता पर बल देते हुए, उचित फ़ीड के साथ मिलान न होने पर उच्च गति अशुद्धियाँ पैदा कर सकती है।

कारकों | गति में वृद्धि | फ़ीड वृद्धि | सामग्री हटाने की दर | चिप की मोटाई | गर्मी पैदा होना | काटने वाली ताकतें | उपकरण पहनने की दर | सतह खत्म | आयामी सटीकता |

परिभाषा | उपकरण का RPM | प्रति उपकरण मोड़ की दूरी | प्रति समय घन इकाइयाँ | उत्पादित चिप का आकार | तापमान में कटौती | औज़ार पर बल लगाना | उपकरण क्षरण की दर | सतह की चिकनाई | अंतिम आयामों की परिशुद्धता |

संख्यात्मक उदाहरण | 5000 आरपीएम | 0.5 मिमी/रेव | 100 सेमी³/मिनट | 0.02 मिमी | 500°C | 200 एन | 0.1 मिमी/घंटा | 0.8 μm रा | ±0.01 मिमी |

Dसीधा असर | तेजी से काटना | प्रति मोड़ अधिक सामग्री | दोनों के साथ उच्चतर | पतली | उच्च | उच्च | और तेज | अधिक कठोर | कम हो जाती है |

अप्रत्यक्ष प्रभाव | कंपन पैदा कर सकता है | तनाव उपकरण | कार्यकुशलता में वृद्धि | सामग्री के अनुसार भिन्न होता है | उपकरण जीवन को प्रभावित करता है | मशीन लोड को प्रभावित करता है | समाप्ति को प्रभावित करता है | निरीक्षण को प्रभावित करता है | फिट और कार्य को प्रभावित करता है |

इष्टतम रेंज | सामग्री पर निर्भर | उपकरण पर निर्भर | आवेदन पर निर्भर करता है | छोटा लेकिन प्रभावी | प्रबंधनीय स्तर | संतुलित | निम्न से मध्यम | आवश्यकता के अनुसार | सहनशीलता के अनुसार |

निगरानी विधि | टैकोमीटर | डायल के संकेतक | वॉल्यूमेट्रिक विश्लेषण | माइक्रोस्कोप | थर्मोकपल | भरा कोश | दृश्य निरीक्षण | सतह प्रोफाइलोमीटर | सीएमएम (समन्वय मापने की मशीन) |

समायोजन प्रभाव | एमआरआर बदलता है | चिप का आकार बदलता है | सीधा सहसंबंध | गर्मी का असर होता है | प्रभाव ख़त्म | सटीकता पर प्रभाव डालता है | दीर्घायु पर प्रभाव डालता है | खुरदरापन प्रभावित करता है | असेंबली को प्रभावित करता है |

हाई स्पीड मशीनिंग (एचएसएम) में, सही उपकरण चुनना महत्वपूर्ण है। यह विकल्प गति और फ़ीड को महत्वपूर्ण रूप से प्रभावित करता है। यहां प्रमुख पहलुओं पर गहराई से नजर डाली गई है-

कटर का आकार एचएसएम में इसकी दक्षता को प्रभावित करता है। आदर्श कटर ज्यामिति न्यूनतम प्रतिरोध और अधिकतम काटने की गति सुनिश्चित करती है। उदाहरण के लिए, 10 मिमी व्यास वाला एक कटर 50 मिमी व्यास वाले कटर की तुलना में उच्च आरपीएम पर काम कर सकता है, जो सीधे फ़ीड दर को प्रभावित करता है।

उपकरण को मशीनीकृत की जा रही सामग्री से मेल खाना चाहिए। टाइटेनियम जैसी कठोर सामग्री कार्बाइड जैसे मजबूत संरचना वाले कटर की मांग करती है। उपकरण जीवन से समझौता किए बिना इष्टतम गति बनाए रखने के लिए यह अनुकूलता आवश्यक है।

किसी उपकरण पर बांसुरी की संख्या उसके प्रदर्शन को बदल देती है। कम बांसुरी, जैसे 2 या 3, नरम सामग्री में तेजी से चिप हटाने की अनुमति देती हैं। इसके विपरीत, 4 या 5 बांसुरी वाला एक उपकरण बेहतर फिनिश प्रदान करता है लेकिन कुछ सामग्रियों में गति को कम कर सकता है।

TiAlN या AlCrN जैसी कोटिंग्स उपकरण के स्थायित्व को बढ़ाती हैं। वे उपकरणों को उच्च तापमान का सामना करने की अनुमति देते हैं, जिससे एचएसएम में बढ़ी हुई गति की अनुमति मिलती है। उदाहरण के लिए, एक लेपित उपकरण 500 मीटर प्रति मिनट की गति से काम कर सकता है, इसके विपरीत एक बिना लेपित उपकरण 300 मीटर प्रति मिनट तक सीमित है।

यह कोण चिप निकासी और काटने वाली ताकतों को प्रभावित करता है। एक उच्च हेलिक्स कोण, लगभग 45 डिग्री, काटने के प्रतिरोध को कम कर देता है। यह सुविधा मशीनिंग समय को अनुकूलित करते हुए एचएसएम में उच्च फ़ीड दरों की अनुमति देती है।

काटने की धार की तीक्ष्णता काटने की दक्षता को निर्धारित करती है। एक उस्तरा-नुकीली धार, न्यूनतम धार त्रिज्या के साथ, काटने के लिए आवश्यक बल को कम कर देती है। यह कमी उपकरण को उच्च गति से संचालित करने में सक्षम बनाती है, जिससे एचएसएम में उत्पादकता बढ़ती है।

समय के साथ, काटने वाले किनारे कुंद हो जाते हैं। यह सुस्ती काटने की क्षमता को कम कर देती है। ऑपरेटरों को गति और फ़ीड को कम करना होगामुआवजा। कम गति और फ़ीड दर मशीनिंग समय और गुणवत्ता को प्रभावित करती है।

बांसुरी पहनने से एचएसएम पर भी असर पड़ता है। घिसी हुई बांसुरी का अर्थ है कम कुशल सामग्री निष्कासन। इस अक्षमता के लिए गति और फ़ीड में समायोजन की आवश्यकता होती है। इन समायोजनों का उद्देश्य सटीकता बनाए रखना और दोषों से बचना है।

एचएसएम के दौरान उपकरण के काटने वाले किनारों पर चिपिंग होती है। इस छिलने से असमान कटौती हो सकती है। इसका मुकाबला करने के लिए, ऑपरेटर गति और फ़ीड को समायोजित करते हैं। कम गति और फ़ीड आगे की चिपिंग को कम करने में मदद करते हैं।

उच्च तापमान के कारण उपकरणों में थर्मल दरारें पड़ जाती हैं। ये दरारें उपकरण की संरचना को कमजोर कर देती हैं। स्थिति को खराब होने से बचाने के लिए, ऑपरेटर गति और फ़ीड कम कर देते हैं। कम गति उपकरण की सुरक्षा करते हुए गर्मी उत्पादन को सीमित करती है।

BUE तब होता है जब सामग्री उपकरण के किनारे पर वेल्ड हो जाती है। यह बिल्ड-अप काटने की सटीकता को प्रभावित करता है। गति और फ़ीड को समायोजित करने से BUE को प्रबंधित करने में मदद मिलती है। कम गति से सामग्री निर्माण की संभावना कम हो जाती है।

एचएसएम में टूल टूटना एक गंभीर चिंता का विषय है। टूटे हुए उपकरण उत्पादन रोक सकते हैं। टूटने से बचने के लिए, गति और फ़ीड की सावधानीपूर्वक निगरानी करना महत्वपूर्ण है। उचित समायोजन उपकरण की दीर्घायु सुनिश्चित करता है और महंगे डाउनटाइम को रोकता है।

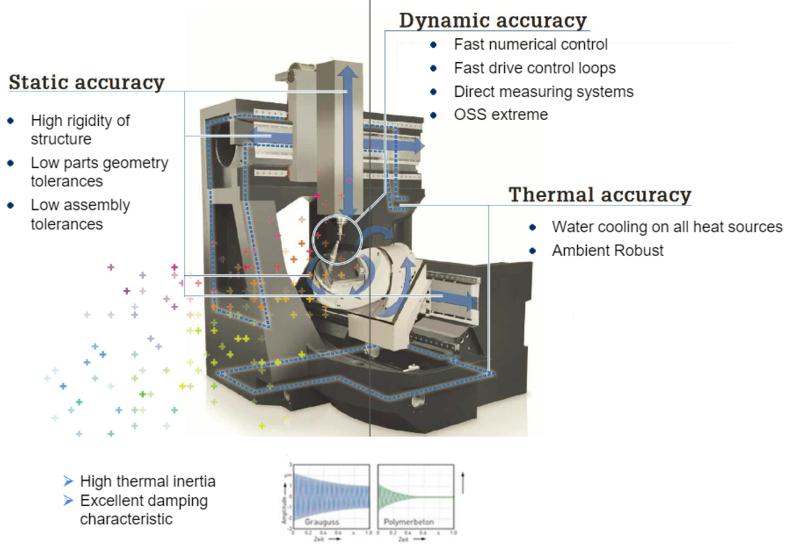

हाई-स्पीड मशीनिंग (एचएसएम) में एक्सिस स्थिरता महत्वपूर्ण है। यह सटीक टूल पथ सुनिश्चित करता है। XYZ अक्षों में सटीक हलचल से सतह की बेहतर फिनिश प्राप्त होती है।

एचएसएम में कंपन नियंत्रण महत्वपूर्ण है। यह टूल घिसाव को कम करता है और पार्ट की गुणवत्ता में सुधार करता है। उन्नत कंपन भिगोना तकनीक मशीनिंग दक्षता को बढ़ाती है।

एचएसएम के लिए उच्च स्पिंडल शक्ति आवश्यक है। यह काटने की गति को तेज़ करने, उत्पादकता बढ़ाने में सक्षम बनाता है। अधिक शक्ति भारी कटौती और तेजी से सामग्री हटाने की अनुमति देती है।

एचएसएम में, उच्च शीतलक दबाव महत्वपूर्ण है। यह काटने वाले क्षेत्र को प्रभावी ढंग से ठंडा और चिकनाई देता है। उचित शीतलन उपकरण के जीवन को बढ़ाता है और वर्कपीस को नुकसान से बचाता है।

मशीन की कठोरता एचएसएम प्रदर्शन को महत्वपूर्ण रूप से प्रभावित करती है। मजबूत निर्माण विक्षेपण को कम करता है, परिशुद्धता को बढ़ाता है। कठोर मशीनें उच्च कटाई बलों को विश्वसनीय रूप से संभालती हैं।

एचएसएम मशीनों में थर्मल स्थिरता सटीकता बनाए रखती है। यह आयामों को सुसंगत रखते हुए तापीय वृद्धि को रोकता है। स्थिर तापमान दोहराए जाने योग्य मशीनिंग परिणाम सुनिश्चित करता है।

एचएसएम में नियंत्रण परिशुद्धता सर्वोच्च प्राथमिकता है। यह जटिल आकृतियों के लिए उपकरण की गति को नियंत्रित करता है। बारीक नियंत्रण से विस्तृत ज्यामिति और सख्त सहनशीलता प्राप्त होती है।

कारकों | प्रदर्शन प्रभाव | दक्षता योगदान | हाई-स्पीड मशीनिंग में महत्व | सामान्य श्रेणियाँ/मान | सुधार के तरीके | संभावित मुद्दे |

अक्ष स्थिरता | उच्च | महत्वपूर्ण | आवश्यक | ±0.01मिमी स्थितीय सटीकता | उन्नत सर्वो मोटर्स | कुसंरेखण, घिसाव |

कंपन नियंत्रण | प्रत्यक्ष | महत्वपूर्ण | गंभीर | <1μm आयाम | भिगोना सामग्री, डिजाइन | अनुनाद, उपकरण घिसाव |

धुरी शक्ति | प्रमुख | उच्च | अत्यावश्यक | 10-40 किलोवाट | उन्नत मोटर, बेहतर कूलिंग | ज़्यादा गरम होना, अकुशलता |

शीतलक दबाव | प्रभावपूर्ण | मध्यम | महत्वपूर्ण | 70-100 बार | उच्च दबाव प्रणालियाँ | अपर्याप्त शीतलन, संक्षारण |

कठोरता | चाबी | आवश्यक | मौलिक | सामग्री पर निर्भर | संरचनात्मक डिजाइन में सुधार | विरूपण, सटीकता की हानि |

तापीय स्थिरता | गंभीर | उच्च | आला दर्जे का | <1μm थर्मल बहाव | तापमान नियंत्रण प्रणाली | विस्तार, परिशुद्धता हानि |

हाई स्पीड मशीनिंग (एचएसएम) एयरोस्पेस भागों में सटीक सहनशीलता प्राप्त करती है। यह सुनिश्चित करता है कि आयाम 0.0001 इंच तक सटीक हों। एयरोस्पेस घटकों में सुरक्षा के लिए यह परिशुद्धता महत्वपूर्ण है।

एचएसएम जटिल आकृतियों को आसानी से संभाल लेता है। यह सटीकता के साथ टरबाइन ब्लेड जैसे जटिल हिस्से बना सकता है। इन भागों में वक्र और कोण होते हैं जिनके लिए सटीक मशीनिंग की आवश्यकता होती है।

एयरोस्पेस भाग हल्का फिर भी मजबूत होना चाहिए. एचएसएम अतिरिक्त सामग्री को कुशलतापूर्वक हटा देता है। यह प्रक्रिया बिना ताकत खोए धड़ पैनल जैसे भागों को हल्का बनाती है।

एचएसएम विभिन्न सामग्रियों के साथ काम करता है। यह एयरोस्पेस में उपयोग किए जाने वाले एल्यूमीनियम, टाइटेनियम और कंपोजिट की मशीनें बनाता है। इष्टतम मशीनिंग के लिए प्रत्येक सामग्री को अलग-अलग गति और फ़ीड की आवश्यकता होती है।

एयरोस्पेस भागों में सतह की गुणवत्ता महत्वपूर्ण है। एचएसएम उत्कृष्ट सतह फिनिश प्रदान करता है। यह अतिरिक्त सतह उपचार की आवश्यकता को कम करता है, समय और लागत बचाता है।

एचएसएम उत्पादन क्षमता बढ़ाता है। यह पारंपरिक तरीकों की तुलना में तेजी से कटता है। यह गति विनिर्माण समय को कम कर देती है, जिससे एयरोस्पेस विनिर्माण में उत्पादन चक्र तेज हो जाता है।

हाई स्पीड मशीनिंग गति और फ़ीड में महारत हासिल करने के लिए, यह मार्गदर्शिका आवश्यक ज्ञान प्रदान करती है। अधिक विशेषज्ञता और उपकरणों के लिए, CNCYANGSEN पर जाएँ। अपने सीएनसी संचालन को आत्मविश्वास और सटीकता के साथ उन्नत करें।