सीएनसी और खराद मशीनें दोनों का उपयोग मशीनिंग में किया जाता है, लेकिन उनके संचालन सिद्धांत अलग-अलग होते हैं। पारंपरिक खराद को हाथ से नियंत्रित किया जाता है। ऑपरेटर गति, गहराई और काटने के औज़ारों को मैन्युअल रूप से समायोजित करता है। यह साधारण टर्निंग कार्यों और एक बार इस्तेमाल होने वाले पुर्जों के लिए आदर्श है।

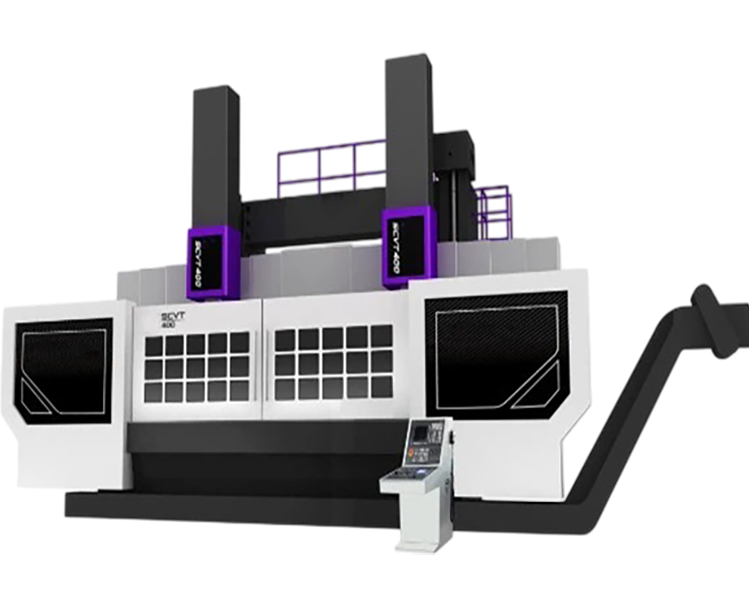

दूसरी ओर, सीएनसी मशीनें गति को नियंत्रित करने के लिए कंप्यूटर प्रोग्रामिंग का उपयोग करती हैं। ये उच्च सटीकता के साथ टर्निंग, मिलिंग, ड्रिलिंग आदि कार्य करती हैं। ऑपरेटर एक डिज़ाइन लोड करता है, और मशीन स्वचालित रूप से सटीक निर्देशों का पालन करती है।

मुख्य अंतर स्वचालन और क्षमता में है। जहाँ एक ओर मैनुअल लेथ मशीन बुनियादी बेलनाकार पुर्जों पर काम करती है, वहीं दूसरी ओर सीएनसी मशीनें तेज़ उत्पादन, अधिक सहनशीलता और निरंतर गुणवत्ता प्रदान करती हैं। इनका उपयोग जटिल पुर्जों के लिए किया जाता है, खासकर एयरोस्पेस, चिकित्सा और ऑटोमोटिव उद्योगों में।

सीएनसी मशीनिंग, प्रोग्राम्ड प्रिसिजन के साथ मैन्युअल नियंत्रणों का प्रतिस्थापन है। यह केवल पुर्जों को घुमाने से कहीं अधिक कार्य करता है; यह मशीनिंग चक्रों को पूरा करता है, और वह भी उस स्थिरता और सटीकता के साथ जो एक हस्तचालित खराद मशीन कभी नहीं कर सकती। जटिल आकृतियों और दोहराई जा सकने वाली गुणवत्ता के लिए सीएनसी ही आदर्श है।

सभी गतिविधियाँ मैन्युअल रूप से नहीं की जातीं; उन्हें सॉफ़्टवेयर द्वारा बनाया जाता है। गति, टूलपाथ और काटने की गहराई, सभी की गणना की जाती है और स्वचालित रूप से काटा जाता है। इससे अनुमान लगाने की ज़रूरत नहीं रहती और उत्पादन में तेज़ी आती है, और सभी पुर्जे ड्राइंग से सही ढंग से मेल खाते हैं, जो कि सीमित सहनशीलता के मामले में महत्वपूर्ण है।

सीएनसी का उपयोग करने वाली मशीनें संचालन, सामग्री और पुर्जों के डिज़ाइन में तेज़ी से बदलाव कर सकती हैं। ये 3, 4, या यहाँ तक कि 5 अक्षों में भी काम करती हैं, इसलिए इनका उपयोग विस्तृत विशेषताओं, मिश्रित वक्रों और उच्च उत्पादन रन में किया जा सकता है। सीएनसी मशीनिंग की डिलीवरी दर मैनुअल लेथ की तुलना में अधिक होती है और यह कम परिवर्तनशील होती है, तथा औद्योगिक माँग को पूरा करने के लिए उच्च स्तर की मापनीयता प्रदान करती है।

सीएनसी मशीनिंग का उपयोग कई उद्योगों में होता है जहाँ सटीकता, दोहराव और कम सहनशीलता की आवश्यकता होती है। यह उच्च-प्रदर्शन वाले एयरोस्पेस पुर्जों के साथ-साथ कम-मात्रा वाले चिकित्सा उपकरणों का समर्थन करके समकालीन विनिर्माण प्रक्रिया में सहायता करता है। निम्नलिखित मुख्य उद्योग हैं जिनमें सीएनसी मशीनिंग आवश्यक है।

टरबाइन ब्लेड, संरचनात्मक ब्रैकेट, आवास, और एयरोस्पेस हल्के फास्टनर सीएनसी मशीनिंग द्वारा बनाए जाते हैं।

ये सख्त सहनशीलता वाले पुर्जे हैं जिनका आयाम समान होना चाहिए और सामग्री की ट्रेसेबिलिटी होनी चाहिए। सीएनसी उच्च-तनाव वाले एयरलाइन पुर्जों में पूर्वानुमानित परिणामों की गारंटी देता है।

सीएनसी का उपयोग इंजन घटकों, ट्रांसमिशन हाउसिंग, बैटरी ट्रे और सटीक शाफ्ट को मशीन करने के लिए किया जाता है।

यह वाहन प्लेटफार्मों, इलेक्ट्रिक और हाइब्रिड प्रणालियों का प्रोटोटाइपिंग और उत्पादन कर सकता है।

सर्जिकल उपकरण, प्रत्यारोपण और डायग्नोस्टिक मशीनों के पुर्जे सीएनसी के बिना लागू नहीं किए जा सकते। यह टाइटेनियम, पीईईके और स्टेनलेस स्टील के साथ सटीक होता है।

चिकित्सा भाग सटीक होने चाहिए और आईएसओ 13485 मानकों को पूरा करना चाहिए।

हथियार माउंट, संचार और वाहन हार्डवेयर जैसे घटक सी.एन.सी. मशीनिंग द्वारा बनाये जाते हैं।

रक्षा परियोजनाओं के लिए सुरक्षित विनिर्माण सेवाओं और पता लगाने योग्य सामग्री की आवश्यकता होती है - सीएनसी इन दोनों को प्रदान करता है।

एल्युमीनियम आवास, थर्मल नियंत्रण और कस्टम कनेक्टर सी.एन.सी. मशीनिंग द्वारा बनाए जाते हैं।

यह इलेक्ट्रॉनिक्स में ताप नियंत्रण, सर्किट संरक्षण और लघुकरण आवश्यकताओं में सहायता करता है।

रोबोट आर्म्स, एक्चुएटर्स, फ़्रेम और सेंसर माउंट्स पर सटीक माउंटिंग की आवश्यकता होती है। सीएनसी मशीनें पुर्जों की सटीक फिटिंग, उनके साथ गति और दोहराव वाली गति सुनिश्चित करती हैं।

ऐसे अनुप्रयोगों के लिए कार्यक्षमता की सटीकता के साथ-साथ उच्च स्तर की संरचनात्मक अखंडता की भी आवश्यकता होती है।

सीएनसी मशीनिंग, पुर्जों को आकार देने से कहीं ज़्यादा काम करती है। इसे इस हद तक जटिल, तेज़ और सटीक बनाया गया है कि पारंपरिक मैनुअल लेथ मशीनों में यह संभव नहीं है। सीएनसी मशीनें स्वचालित नियंत्रण और डिजिटल एकीकरण के साथ, सभी उद्योगों में उच्च थ्रूपुट, सटीकता और अनुकूलनशीलता प्राप्त करती हैं।

सीएनसी मशीनिंग 3, 4 और 5-अक्षीय गतियों पर आधारित होती है। इससे उपकरण विभिन्न दिशाओं से पुर्जों पर काम कर सकते हैं। कंपाउंड कट, अंडरकट और घुमावदार सतहों को एक ही बार में आसानी से मशीन किया जा सकता है।

इससे पुनः-स्थिति निर्धारण की प्रक्रिया समाप्त हो जाती है और समय व श्रम की बचत होती है। अत्यधिक समोच्च या जटिल भागों में उच्च परिशुद्धता बनाए रखी जाती है।

सीएनसी मशीनों के लिए टूल चेंजर में स्वचालित कटर प्रतिस्थापन की सुविधा होती है। ड्रिलिंग, थ्रेडिंग और मिलिंग जैसी सभी प्रक्रियाएँ क्रमिक रूप से की जा सकती हैं।

इससे संचालन के दौरान मैन्युअल सुधार की आवश्यकता समाप्त हो जाती है। इससे मानवीय भूल की संभावना कम हो जाती है और पुर्जों की एकरूपता भी बढ़ जाती है।

सीएनसी प्रणालियाँ प्रत्येक चक्र में सटीक उपकरण पथ दोहरा सकती हैं। इसका अर्थ है कि प्रारंभिक और अंतिम खंड समान होते हैं, भले ही बैच बड़े हों।

इसे +/-0.01 मिमी की सहनशीलता की मानक मात्रा में कैलिब्रेट किया जाता है। यह एयरोस्पेस, चिकित्सा और सटीक संयोजनों के लिए आवश्यक है।

सीएडी मॉडल को टूलपाथ में बदलने के लिए सीएएम सॉफ्टवेयर का इस्तेमाल किया जाता है। इसमें हाथ से माप लेने या मैन्युअल रूप से कोई गणना करने की ज़रूरत नहीं होती।

इससे लीड टाइम कम हो जाता है और मशीनिंग में सटीकता बढ़ जाती है। डिज़ाइन में बदलाव तुरंत उत्पादन लाइनों पर लागू किए जा सकते हैं।

सीएनसी मशीनिंग न केवल सटीक कटिंग है, बल्कि यह एक संपूर्ण विनिर्माण प्रणाली भी है। यह टीम द्वारा उत्पादन की समय-सारिणी, कार्यान्वयन और विस्तार को बेहतर बनाती है। रुकावटों को कम करके, बेहतर उपकरणों और वास्तविक समय की निगरानी के माध्यम से, यह कार्यशालाओं को पूर्वानुमान योग्य और उच्च दक्षता स्तर पर संचालित करने योग्य बनाती है।

आधुनिक सीएनसी मशीनें इनमें टूल पाथ, प्रोग्राम और ऑफ़सेट शामिल होते हैं। कुछ ही मिनटों में, ऑपरेटर किसी दूसरे पार्ट डिज़ाइन में बदलाव कर सकते हैं।

इससे कार्यों के बीच का खाली समय खत्म हो जाता है। साथ ही, यह समय पर उत्पादन और उत्पादन की गुणवत्ता को प्रभावित किए बिना अल्पकालिक लचीलेपन को भी सुगम बनाता है।

सीएनसी सिस्टम सॉफ्टवेयर पर आधारित होते हैं, अनुभव पर नहीं। प्रोग्रामिंग के साथ, प्रक्रिया में कोई भटकाव नहीं होता।

मानवीय इनपुट की संभावना जितनी कम होगी, त्रुटि के अवसर उतने ही कम होंगे। यह सटीकता बहु-शिफ्ट उत्पादन की सभी इकाइयों में बनी रहती है।

सेंसर लोड, स्पिंडल तापमान और उपकरण के घिसाव पर नज़र रखते हैं। समस्या होने पर मशीनें अपनी गति बदल देती हैं या स्वचालित रूप से रुक जाती हैं।

इससे विनाश को पहले ही टालने में मदद मिलती है। यह सुनिश्चित करता है कि महत्वपूर्ण खाइयाँ, साथ ही सतह की फिनिशिंग, हर बार पास करने पर सहनशीलता के दायरे में रहे।

एक ही प्रोग्रामर एक साथ कई सीएनसी मशीनों को संभाल सकता है। प्रोग्रामों की रिमोट लोडिंग और प्रदर्शन की निगरानी एक ही डैशबोर्ड के ज़रिए की जाती है।

इससे कम ऑपरेटरों का उपयोग करके लीन मैन्युफैक्चरिंग का उपयोग संभव हो पाता है। इससे श्रम लागत में कटौती के साथ-साथ कार्यस्थल पर संचालन को बेहतर बनाने में भी मदद मिलती है।

धातुकर्म और टर्निंग में मैनुअल लेथ मशीनें बुनियादी हैं। हालाँकि, आधुनिक परिशुद्धता उद्योगों में, उनकी कमियाँ ज़्यादा स्पष्ट हैं, खासकर सीएनसी मशीनिंग की बहुमुखी प्रतिभा, परिशुद्धता और लचीलेपन के विपरीत।

पारंपरिक खराद स्वचालित गति या काटने की अनुमति नहीं देते। उपकरण परिवर्तन, फ़ीड समायोजन और घुमाव में मैन्युअल संचालन होता है।

इसका मतलब है कि सभी पुर्जे ऑपरेटर की निरंतरता पर निर्भर होंगे। थकान/उपकरण के घिसाव बढ़ने पर पुर्जों की गुणवत्ता कम हो सकती है।

साधारण बेलनाकार पुर्जों पर काम करते समय लेथ मशीनें अच्छी होती हैं। फिर भी, जटिल प्रोफाइल, टेपर या खांचे बनाने के लिए कई सेटअप की आवश्यकता होती है।

इसमें समय लगेगा और इसके साथ संरेखित न होने की संभावना भी रहेगी। सीएनसी एक ही ऑपरेशन में इन ज्यामितियों का ध्यान रखते हैं।

मैनुअल लेथ मशीनें डिजिटल फाइलों को पढ़ने और जॉब डेटा को सेव करने में सक्षम नहीं हैं। यहाँ तक कि हर सेटअप में आवर्ती पुर्जे भी शून्य से शुरू होते हैं।

डिज़ाइन में बदलाव के लिए मैन्युअल माप और समायोजन ज़रूरी है। इसके विपरीत, सीएनसी सिस्टम CAD फ़ाइलों को रीयल-टाइम में ट्रांसफ़र करते हैं और एक ही काम बार-बार करते हैं।

एक खराद मशीन से दस पुर्जे बनाने के लिए ऑपरेटर को लगातार मेहनत करनी पड़ती है। सैकड़ों पुर्जे बनाना समय लेने वाला और त्रुटिपूर्ण काम है।

मैन्युअल मशीनों का उत्पादन आसान नहीं है। सीएनसी मशीनों को मानवीय हस्तक्षेप के बिना लगातार और बार-बार चलाया जाता है।

वर्तमान विनिर्माण में डेटा ट्रैकिंग, स्वचालन और दूरस्थ संचालन की आवश्यकता होती है। मैनुअल लेथ मशीनों में निगरानी, फीडबैक या विश्लेषण की सुविधा नहीं होती।

इसलिए, गुणवत्ता लॉग रखना या वास्तविक समय में प्रदर्शन को समायोजित करना मुश्किल है। सीएनसी मशीनिंग में सबसे उपयुक्त प्रणालियों में से एक डिजिटल उत्पादन प्रणाली है।

पारंपरिक लेथ मशीनें बुनियादी टर्निंग कार्यों के लिए उपयोगी बनी हुई हैं। फिर भी, वे आधुनिक विनिर्माण परिवेश से अछूती हैं, जो तेज़ गति से चलता है और सटीकता पर केंद्रित है, और इसलिए, उनमें प्रतिस्पर्धी उत्पादन की लचीलापन और एकरूपता का अभाव है। यहीं पर वे वास्तविक जीवन में विफल हो जाती हैं:

सभी पार्ट-सेटिंग, कटिंग टूल और वर्कपीस सेटअप मैन्युअल रूप से करने पड़ते हैं। इससे न केवल प्रत्येक चक्र में अधिक समय लगता है, बल्कि मशीन भी बेकार खड़ी रहती है।

उच्च-मिश्रण, कम-मात्रा वाले विनिर्माण में यह एक बड़ी बाधा है। सीएनसी मशीनें प्रोग्राम्ड टूल चेंजर्स और स्वचालित प्रोग्राम्स के ज़रिए इस समय की बर्बादी को कम करती हैं।

लेथ मशीनों पर सेंसर आधारित डिजिटल फीडबैक और निगरानी उपलब्ध नहीं है। उपकरण की घिसावट, गति की स्थिरता और सतह की फिनिश की वास्तविक समय में जाँच नहीं की जाती।

इससे प्रक्रिया नियंत्रण जटिल हो जाता है, विशेष रूप से एयरोस्पेस, रक्षा और चिकित्सा जैसे सहिष्णुता-संवेदनशील उद्योगों में।

पारंपरिक खराद मशीनों में पुर्जों के बड़े पैमाने पर उत्पादन के लिए विविधताएँ शामिल होती हैं। मानव थकान के कारण, फीड दर या उपकरण के दबाव में मामूली उतार-चढ़ाव के कारण भी आयामी बदलाव हो सकते हैं।

सीएनसी मशीनों की प्रोग्रामिंग एक बार की प्रक्रिया है और इससे एक ही आकार वाले हजारों भागों की प्रतिकृति बनाई जा सकती है।

खराद मशीनें सममित और मुख्यतः गोल, बेलनाकार या शंक्वाकार बनाई जाती हैं। विस्तृत रूपरेखा और तीक्ष्ण संक्रमण, या पॉकेट विशेषताओं जैसे विवरणों के लिए अतिरिक्त सेटअप या मशीनों की आवश्यकता होती है।

सीएनसी मशीनों की बहु-अक्षीय गति एक ही क्रिया के अंतर्गत जटिल आकृतियों की मिलिंग, ड्रिलिंग और समोच्चीकरण की अनुमति देती है।

विकास के माहौल में तेज़ी से बदलाव ज़रूरी हैं। मैनुअल लेथ मशीनें CAD फ़ाइलें लोड नहीं करतीं, और पुर्जों का डिजिटल डेटा संग्रहीत नहीं किया जा सकता।

डिज़ाइन में बदलाव के साथ हाथ से चलने वाले सेटअप नए होने चाहिए। दूसरी ओर, सीएनसी उपकरण डिजिटल डेटा प्राप्त करते हैं और उसे वास्तविक समय में तैयार उत्पादन भागों में बदल देते हैं।

स्वचालित मशीनों के प्रचलन में वृद्धि के बावजूद, कुछ औद्योगिक प्रक्रियाओं में मैनुअल लेथ मशीनें अभी भी उपयोगी हैं। उनकी न्यूनतम यांत्रिकी और घूर्णन सटीकता सममित घटक डिज़ाइनों का आकार निर्धारित करने में सक्षम हैं। लेकिन त्वरित परिवर्तन, सीमित सहनशीलता और डिजिटल एकीकरण की आवश्यकता वाले उत्पादन परिवेश में, इनका उपयोग लगभग असंभव हो जाता है। निम्नलिखित मुख्य क्षेत्र हैं जहाँ मैनुअल और अर्ध-स्वचालित लेथ मशीनों का स्थान है, और वे स्थान तो हैं, लेकिन प्रतिस्पर्धी नहीं।

लेथ मशीनें वर्कपीस को एक स्थिर अक्ष पर घुमाती हैं। ये मशीनें कटिंग पीस की तीक्ष्ण, सीधी गति से सामग्री बनाती हैं।

शाफ्ट, पिन, रोलर और थ्रेडेड पुर्जों के लिए यह एक अच्छी प्रक्रिया है। इसी सरलता का उपयोग आज भी सामान्य मशीनिंग और मरम्मत कार्यशालाओं जैसे उद्योगों में किया जाता है।

लेथ मशीनों का उपयोग टूल रूम, अनुसंधान एवं विकास प्रयोगशालाओं और सेवा कार्यालयों में किया जाता है। ये बिना किसी प्रोग्रामिंग या पोस्ट-प्रोसेसिंग की आवश्यकता के एकल पुर्जों का त्वरित उत्पादन संभव बनाती हैं।

यह तब उपयोगी होता है जब डिजिटल वर्कफ़्लो की आवश्यकता नहीं होती है, उदाहरण के लिए, तत्काल मरम्मत के मामले में या प्रोटोटाइप परीक्षणों के मामले में।

कुशल हाथों में फीडिंग दर, उपकरण का दबाव, और RPM को सूक्ष्म रूप से बदला जा सकता है। इससे उपकरण की चटकने की आवाज़ रुकती है और काटने वाले उपकरण का जीवनकाल भी बढ़ता है।

फिर भी, यह मैनुअल लाभ स्वचालन पर आधारित नहीं है, बल्कि मनुष्यों के समान निर्णय पर आधारित है।

लेथ मशीनें पॉकेट्स, ऑफ-एक्सिस कट्स और गैर-गोलाकार आकृतियों को संभालने में असमर्थ होती हैं। मिलिंग या ड्रिलिंग जैसी द्वितीयक प्रक्रियाएँ अन्य मशीनों पर करनी पड़ती हैं।

इससे समय अधिक लगता है, लागत बढ़ती है, तथा सेटअपों के बीच आयामी त्रुटि की संभावना बढ़ जाती है।

लेथ मशीनें उन कार्यों में भी भरोसेमंद होती हैं जिनमें सूक्ष्म परिशुद्धता की आवश्यकता नहीं होती। कृषि मशीनरी, मैकेनिकल स्लीव्स और पाइप फिटिंग्स के साथ यह एक सामान्य मशीनिंग प्रक्रिया है।

हालांकि, वे एयरोस्पेस, इलेक्ट्रॉनिक्स या चिकित्सा अनुप्रयोगों के मामले में विनिर्देशन सहिष्णुता या दस्तावेज़ीकरण से कम हो जाते हैं।

समकालीन उत्पादन उद्योग को अक्सर सीएनसी मशीनिंग प्रणालियों और पारंपरिक खराद मशीनों के बीच स्पष्ट अंतर की आवश्यकता होती है। दोनों ही उप-प्रौद्योगिकी हैं, लेकिन उनका उद्देश्य, प्रक्रिया पर नियंत्रण और अलग-अलग चीज़ें बनाने की उनकी क्षमताएँ भी अलग-अलग हैं। प्रमुख इंजीनियरिंग और संचालन मापदंडों की यह तुलना नीचे विस्तार से दिखाई गई है।

सीएनसी मशीनिंग उत्कृष्ट डिजिटल परिशुद्धता प्रदान करती है, यहाँ तक कि सहनशीलता के मामले में भी। फीड और गहराई के साथ-साथ गति को भी प्रोग्रामों द्वारा सूक्ष्म नियंत्रण में लाया जाता है।

इसके विपरीत, मैनुअल लेथ मशीनें, सहनशीलता बनाए रखने के लिए उन्हें चलाने वाले व्यक्ति के कौशल पर निर्भर करती हैं। इससे पुर्जों के बीच, खासकर बड़े बैचों में, अंतर आ सकता है।

सीएनसी मशीनें उन्नत टूलपाथ नियंत्रण के साथ काम करती हैं, और ज़्यादातर मामलों में, इनमें 3-, 4-, या 5-अक्षीय संरचनाएँ होती हैं। इससे एक ही सेटअप में पुर्जों की बहुआयामी ज्यामिति संभव हो जाती है।

पारंपरिक खराद मशीनें रैखिक और रेडियल मशीनिंग तक ही सीमित हैं। असमान प्रोफाइल या बहु-सतही अनुप्रयोग एक ऐसी समस्या है जिसके लिए कई सेटअप या अतिरिक्त उपकरणों की आवश्यकता होती है।

सीएनसी मशीनिंग बुद्धिमत्ता को सॉफ्टवेयर में स्थानांतरित करती है। सीएडी/सीएएम प्रणालियाँ एक कुशल प्रोग्रामर को अनुकूलित पुनरावृत्तीय टूलपाथ उत्पन्न करने की अनुमति देती हैं।

मैनुअल लेथ मशीनों में प्रत्येक कार्य के लिए कुशल मशीनिस्टों की आवश्यकता होती है। स्थिरता का पहलू स्वचालित प्रतिक्रिया के बजाय मानवीय अनुभव पर अधिक निर्भर करता है।

सीएनसी प्रणालियों में स्वचालित उपकरण परिवर्तक और समानांतर संचालन होते हैं जिससे चक्र समय में भारी कमी आती है। टूल लाइब्रेरी और लाइव मॉनिटरिंग के उपयोग से डाउनटाइम कम हो जाता है।

लेथ मशीनों को बदलने में ज़्यादा समय लगता है, और उपकरण बदलने या ऑफ़सेट सुधार के सभी एल्गोरिदम मैन्युअल रूप से करने पड़ते हैं। इससे काम धीमा हो जाता है, खासकर मिश्रित-भागों वाले मामलों में।

सीएनसी का अर्थ है कि जैसे ही किसी भाग का प्रोग्राम अनुकूलित हो जाता है, उसका उपयोग हजारों समान भागों के उत्पादन के लिए किया जा सकता है, जो बड़े उत्पादन की दिशा में प्रगति के लिए एक प्रमुख विशेषता है।

यह मैनुअल लेथ मशीनों के लिए सही नहीं है। और गेज और माइक्रोमीटर के मामले में भी, लंबे रन पर भिन्नता होती है।

सीएनसी मशीनें एमईएस/ईआरपी प्रणालियों से भी जुड़ी होती हैं, जहां वास्तविक समय की निगरानी और सांख्यिकीय प्रक्रिया नियंत्रण के साथ-साथ डिजिटल क्यूए दस्तावेजीकरण भी किया जा सकता है।

पारंपरिक खराद मशीनों में डेटा कनेक्शन नहीं होता। प्रक्रियाओं का पता लगाने का काम मैन्युअल रूप से करना पड़ता है, जिससे विनियमित उद्योगों में गुणवत्ता नियंत्रण की प्रक्रिया सीमित हो जाती है।

अनुकूलित सीएनसी फीड और गति, सामग्रियों की व्यापक श्रेणी के अनुकूल हो सकती है: एल्युमीनियम, टाइटेनियम, पीतल और प्लास्टिक, यहां तक कि मिश्रित ब्लॉक भी।

स्टील और एल्युमीनियम जैसी बुनियादी धातुएँ मैनुअल लेथ के इस्तेमाल के लिए सबसे उपयुक्त हैं। जटिल सामग्रियों को सटीक सेटिंग की ज़रूरत होती है, जो हाथ से नहीं की जा सकती।

सीएनसी मशीनिंग 24 घंटे के चक्र में बिना किसी रुकावट के निर्माण की सुविधा देती है और रोबोट और पैलेट-चेंजओवर को भी संभव बनाती है। यह उन जगहों के लिए उपयुक्त है जहाँ निगरानी कम होती है और उत्पादन लंबा होता है।

खराद मशीनों पर स्वचालन संभव नहीं है। सभी पुर्जों को अभी भी मैन्युअल रूप से सेट अप, माप और फ़िनिश करना होता है।

कारकों | सीएनसी मशीनिंग | पारंपरिक खराद मशीन |

नियंत्रण प्रणाली | सॉफ्टवेयर-चालित, जी-कोड आधारित | मैनुअल या अर्ध-मैनुअल, ऑपरेटर-नियंत्रित |

परिशुद्धता और सहनशीलता | सभी बैचों में उच्च परिशुद्धता (±0.001”) बनाए रखी गई | ऑपरेटर-निर्भर, कम दोहराव योग्य सटीकता |

जटिल भाग क्षमताएँ | एक ही सेटअप में बहु-अक्षीय, जटिल ज्यामिति का समर्थन करता है | बेलनाकार और सरल आकृतियों तक सीमित |

उत्पादन की गति | स्वचालित उपकरण परिवर्तकों और संग्रहीत प्रोग्रामों के साथ तेज़ | धीमी गति से, उपकरण परिवर्तन मैन्युअल रूप से किए जाते हैं |

ऑपरेटर निर्भरता | एक बार प्रोग्राम हो जाने पर न्यूनतम हस्तक्षेप | मशीनिंग के दौरान उच्च कौशल और ध्यान की आवश्यकता होती है |

सामग्री का लचीलापन | मशीनें, धातुएँ, प्लास्टिक और कंपोजिट | मुख्य रूप से सामान्य धातुओं के लिए उपयुक्त |

बड़े बैचों के लिए दोहराव | प्रत्येक भाग समान होने के साथ सुसंगत आउटपुट | लंबे समय तक उत्पादन में बदलाव की संभावना है |

डिजिटल एकीकरण | ईआरपी/एमईएस सिस्टम और वास्तविक समय डेटा ट्रैकिंग का समर्थन करता है | कोई डिजिटल ट्रेसिबिलिटी या प्रक्रिया फीडबैक नहीं |

मापनीयता और स्वचालन | स्वचालन, रोबोटिक लोडिंग और लाइट-आउट मशीनिंग के लिए आदर्श | मापनीय नहीं; हर कदम पर मानवीय भागीदारी की आवश्यकता होती है |

प्रारंभिक सेटअप समय | लंबा प्रारंभिक सेटअप, तेज़ चालू उत्पादन | एक बार के लिए त्वरित सेटअप, कई पुनरावृत्तियों के लिए धीमा |

सीएनसी मशीनिंग सटीक, दोहराए जाने योग्य और जटिल पुर्जों के लिए आदर्श है। यह स्वचालित प्रोग्रामिंग का उपयोग करती है, जिससे यह उच्च-मात्रा उत्पादन के लिए तेज़ और अधिक सुसंगत हो जाती है।

पारंपरिक लेथ मशीनें साधारण आकृतियों और छोटे बैचों के लिए सर्वोत्तम होती हैं। ये मैन्युअल नियंत्रण पर निर्भर करती हैं, जिससे बदलाव हो सकते हैं।

आधुनिक विनिर्माण के लिए, सीएनसी मशीनिंग बेहतर गति, सटीकता और मापनीयता प्रदान करती है। खराद मशीनें बुनियादी कार्यों और कस्टम, कम-मात्रा वाले काम के लिए अभी भी उपयोगी हैं।