आज, आधुनिक मशीनिंग में, सटीकता और दक्षता सफलता की कुंजी हैं। जब गहरे स्लॉट, शोल्डर या जटिल प्रोफाइल बनाने की बात आती है, तो सही कटिंग टूल चुनना बेहद ज़रूरी होता है, और यहीं पर साइड और फेस मिलिंग कटर बेहतरीन होते हैं।

ये कटर एक ही बार में वर्कपीस के दोनों किनारों और सामने से सामग्री हटाने के लिए विशिष्ट रूप से डिज़ाइन किए गए हैं, जो इन्हें भारी-भरकम और उच्च-सटीकता वाले मिलिंग कार्यों के लिए आदर्श बनाता है। इनका व्यापक रूप से स्लॉटिंग, पार्टिंग और सतह परिष्करण के लिए उपयोग किया जाता है, जिससे बेहतर आयामी सटीकता और समय की बचत होती है।

इन्सर्ट प्रौद्योगिकी के विकास के साथ, साइड और फेस मिलिंग कटर अब लंबे समय तक उपकरण का जीवन, चिकनी फिनिश और कम परिचालन लागत प्रदान करते हैं।

इस गाइड में, हम यह पता लगाएंगे कि साइड और फेस मिलिंग कटर क्या हैं, इन्सर्ट के प्रकार उनके प्रदर्शन को कैसे प्रभावित करते हैं, और सुसंगत, लागत प्रभावी मशीनिंग परिणाम प्राप्त करने के लिए सही कटर का चयन करना क्यों महत्वपूर्ण है।

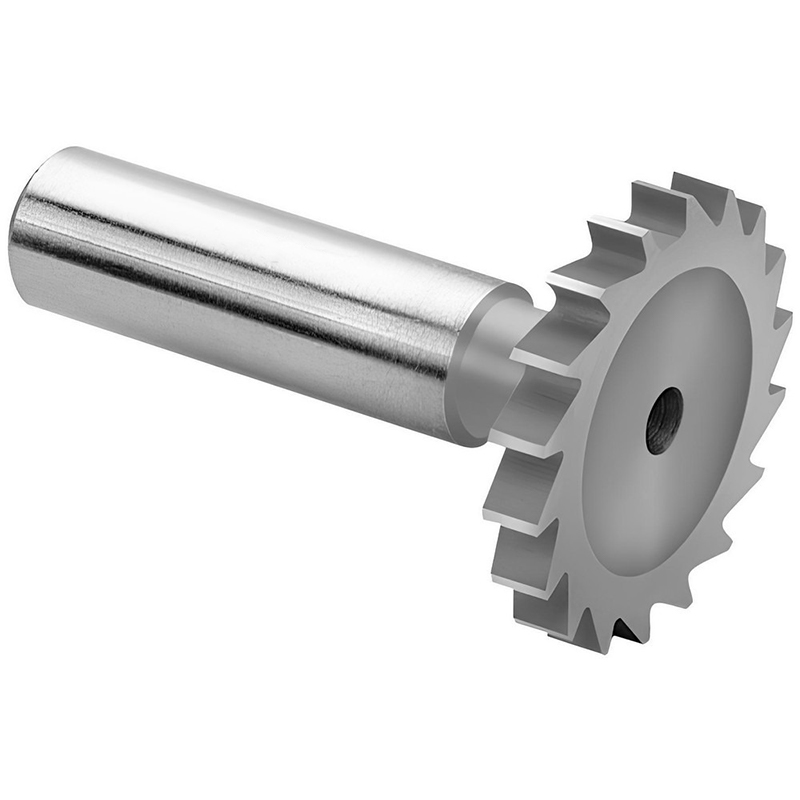

साइड और फेस मिलिंग कटर उन कठिन मशीनिंग कार्यों को संभालने के लिए डिज़ाइन किए गए हैं जिनमें पार्श्व (साइड) और अक्षीय (फेस) दोनों प्रकार की सामग्री को हटाना शामिल है। इनका डिज़ाइन उन्हें एक ही बार में दो कटिंग क्रियाएँ करने की अनुमति देता है, जिससे मशीनिंग दक्षता, सटीकता और उत्पादकता में सुधार होता है। यह समझने के लिए कि ये कटर कैसे प्रभावी ढंग से काम करते हैं, इनके निर्माण, कार्य सिद्धांत और विभिन्न सामग्रियों में इनके अनुप्रयोगों को समझना ज़रूरी है।

साइड और फेस मिलिंग कटर की संरचना मज़बूती, संतुलन और सटीक कटिंग के लिए डिज़ाइन की गई है। प्रत्येक घटक सुचारू, स्थिर और कुशल प्रदर्शन प्राप्त करने में महत्वपूर्ण भूमिका निभाता है:

कटर बॉडी

उपकरण का मुख्य भाग आमतौर पर उच्च-शक्ति मिश्र धातु इस्पात या अन्य टिकाऊ सामग्रियों से बना होता है। यह इन्सर्ट को धारण करने के लिए आधार प्रदान करता है और भारी कटाई के दौरान विक्षेपण को रोकने के लिए कठोरता सुनिश्चित करता है।

जेबें डालें

कटर के बाहरी और पार्श्व भागों के चारों ओर सावधानीपूर्वक मशीनी पॉकेट्स होते हैं जो इन्सर्ट को रखने के लिए डिज़ाइन किए गए हैं। ये पॉकेट्स इन्सर्ट के संरेखण और स्थिति को बनाए रखते हैं, जिससे कटिंग ज्यामिति एक समान बनी रहती है।

क्लैम्पिंग सिस्टम

इन्सर्ट को स्क्रू, वेज या क्लैम्प जैसे क्लैम्पिंग मैकेनिज्म का उपयोग करके सुरक्षित किया जाता है। एक विश्वसनीय क्लैम्पिंग सिस्टम काटने के दौरान इन्सर्ट को हिलने से रोकता है और इन्सर्ट के घिस जाने पर उसे तुरंत बदलने की सुविधा देता है।

शीतलक चैनल

कई आधुनिक साइड और फेस मिलिंग कटर आंतरिक शीतलक चैनलों से सुसज्जित होते हैं। ये चैनल कटिंग तरल पदार्थ को कटिंग क्षेत्र की ओर सटीक रूप से निर्देशित करते हैं, जिससे गर्मी का क्षय होता है, चिप निष्कासन में सुधार होता है और उपकरण का जीवनकाल बढ़ता है।

साथ मिलकर, ये घटक कटर को टिकाऊ, अनुकूलनीय और उच्च-भार मशीनिंग में आने वाली ताकतों को झेलने में सक्षम बनाते हैं।

साइड और फेस मिलिंग कटर का कार्य सिद्धांत वर्कपीस के फेस और साइड सतहों से एक साथ सामग्री हटाने पर आधारित है। मानक मिलिंग कटर, जो एक समय में केवल एक ही दिशा में काम करते हैं, के विपरीत, ये उपकरण दोहरे काम के लिए डिज़ाइन किए गए हैं।

जब कटर घूमता है:

• परिधीय सम्मिलन कार्यवस्तु के किनारे से सामग्री को हटाते हैं।

• साइड-माउंटेड इन्सर्ट एक साथ पूरे चेहरे को काटते हैं।

यह संयोजन धातु को कुशलतापूर्वक हटाने में मदद करता है और बार-बार पास करने की आवश्यकता को कम करता है। यह तरीका विशेष रूप से निम्नलिखित मामलों में लाभदायक है:

• स्लॉटिंग और पार्टिंग ऑपरेशन जहां गहरी और सटीक कटौती की आवश्यकता होती है।

• भारी-भरकम मशीनिंग, क्योंकि उपकरण काटने वाले बलों को समान रूप से वितरित करता है।

• समय-संवेदनशील उत्पादन, जहां कम उपकरण परिवर्तन और सेटअप से उत्पादकता में सुधार होता है।

इस कार्य सिद्धांत के मुख्य लाभ निम्नलिखित हैं:

• उच्च सामग्री हटाने की दरें

• कम मशीनिंग समय

• बेहतर आयामी सटीकता

• कम उपकरण के निशान के साथ बेहतर सतही फिनिश

फेस और साइड कटिंग को एक ही ऑपरेशन में एकीकृत करके, साइड और फेस मिलिंग कटर निर्माताओं को कठिन परिस्थितियों में भी लगातार परिणाम प्राप्त करने में मदद करते हैं।

साइड और फेस मिलिंग कटर आधुनिक निर्माण में प्रयुक्त होने वाली विभिन्न प्रकार की सामग्रियों के लिए उपयुक्त बहुमुखी उपकरण हैं। उनकी अनुकूलन क्षमता इन्सर्ट के प्रकार, ज्यामिति और कोटिंग पर निर्भर करती है, जिसे प्रत्येक प्रकार की सामग्री के लिए अनुकूलित किया जा सकता है।

स्टील्स और मिश्र धातु स्टील्स

ऑटोमोटिव और भारी मशीनरी उद्योगों में आम तौर पर इस्तेमाल होने वाली इन सामग्रियों के लिए मज़बूत इन्सर्ट की ज़रूरत होती है जो उच्च काटने वाले बल और तापमान को झेल सकें। सर्वोत्तम प्रदर्शन के लिए आमतौर पर कार्बाइड या लेपित इन्सर्ट का इस्तेमाल किया जाता है।

एल्युमीनियम और अलौह धातुएँ

एल्युमीनियम जैसी हल्की सामग्रियों के लिए नुकीले किनारों वाले, पॉजिटिव रेक इन्सर्ट की ज़रूरत होती है ताकि किनारों पर जमाव न हो और चिकनी फिनिशिंग प्राप्त हो। न्यूनतम कंपन के साथ तेज़ गति से कटिंग आदर्श होती है।

कच्चा लोहा

अपनी भंगुर प्रकृति के कारण, कच्चे लोहे को मज़बूत, नेगेटिव-रेक इन्सर्ट का लाभ मिलता है जो किनारे की स्थिरता बनाए रखते हैं। ये कटर रुक-रुक कर होने वाले कटों को अच्छी तरह से संभाल लेते हैं और सतह की गुणवत्ता को एक समान बनाए रखते हैं।

स्टेनलेस स्टील और गर्मी प्रतिरोधी मिश्र धातु

ये सामग्रियां काटने के दौरान काफी गर्मी उत्पन्न करती हैं, इसलिए गर्मी प्रतिरोधी कोटिंग्स (जैसे TiAlN या AlCrN) वाले इन्सर्ट का उपयोग घिसाव को रोकने और उपकरण के जीवनकाल को बनाए रखने के लिए किया जाता है।

विभिन्न सामग्रियों में साइड और फेस मिलिंग कटर का लचीलापन उन्हें सामान्य मशीनिंग और विशेष विनिर्माण अनुप्रयोगों दोनों के लिए एक विश्वसनीय विकल्प बनाता है।

साइड और फेस मिलिंग कटर का प्रदर्शन मुख्यतः उसमें इस्तेमाल किए जाने वाले इंसर्ट के प्रकार पर निर्भर करता है। इंसर्ट यह निर्धारित करते हैं कि कटर कितनी कुशलता से सामग्री हटाता है, तैयार सतह की गुणवत्ता क्या है, और उपकरण बदलने से पहले कितने समय तक चलता है। विभिन्न इंसर्ट प्रकारों को समझने से मशीनिस्टों को विशिष्ट कार्यों और सामग्रियों के लिए सबसे उपयुक्त विकल्प चुनने में मदद मिलती है।

अनुक्रमणीय प्रविष्टियाँ ये बदले जा सकने वाले कटिंग टिप्स हैं जिन्हें किनारे के फीके पड़ जाने पर घुमाया या पलटा जा सकता है। पूरे उपकरण को बदलने के बजाय, घिसे हुए इंसर्ट को बदलकर नया किनारा निकाला जा सकता है, जिससे समय और लागत दोनों की बचत होती है।

प्रमुख लाभों में शामिल हैं:

• लागत दक्षता: केवल इन्सर्ट को बदलने की आवश्यकता है, कटर बॉडी को नहीं।

• कम डाउनटाइम: उपकरण की स्थिति को रीसेट किए बिना त्वरित सम्मिलन परिवर्तन।

• बहुमुखी प्रतिभा: विभिन्न सामग्रियों के लिए विभिन्न सम्मिलित ज्यामिति और कोटिंग्स का उपयोग किया जा सकता है।

इन लाभों के कारण, इंडेक्सेबल इन्सर्ट का उपयोग साइड और फेस मिलिंग कटर में व्यापक रूप से किया जाता है, विशेष रूप से उच्च-मात्रा या निरंतर उत्पादन वातावरण में।

प्रदर्शन निर्धारित करने में इन्सर्ट की ज्यामिति एक और महत्वपूर्ण कारक है। दो मुख्य प्रकार, सकारात्मक और नकारात्मक इन्सर्ट, प्रत्येक की अपनी विशिष्ट क्षमताएँ होती हैं।

सकारात्मक सम्मिलन

• सकारात्मक रेक कोण के साथ एक तेज काटने वाली धार की विशेषता।

• कम काटने वाले बल की आवश्यकता होती है और अधिक चिकनी फिनिश प्राप्त होती है।

• हल्के से मध्यम परिष्करण कार्यों और एल्यूमीनियम या हल्के स्टील जैसी नरम सामग्रियों के लिए सबसे उपयुक्त।

नकारात्मक सम्मिलन

• नकारात्मक रेक कोण के साथ एक मजबूत, कुंद किनारा रखें।

• उच्च काटने के भार को सहन कर सकते हैं और अधिक टिकाऊ होते हैं।

• कच्चा लोहा या कठोर इस्पात जैसी कठिन सामग्रियों को खुरदरा करने और भारी-भरकम काटने के लिए आदर्श।

इन ज्यामितियों के बीच चयन, ऑपरेशन के प्रकार, फिनिशिंग, सेमी-फिनिशिंग या रफिंग, तथा वर्कपीस सामग्री पर निर्भर करता है।

कोटिंग्स और कार्बाइड ग्रेड, इन्सर्ट के प्रदर्शन और स्थायित्व को बेहतर बनाने में महत्वपूर्ण भूमिका निभाते हैं। आधुनिक इन्सर्ट में उन्नत कोटिंग्स का उपयोग किया जाता है जो घिसाव प्रतिरोधकता को बढ़ाती हैं, घर्षण को कम करती हैं और काटने की गति को बढ़ाती हैं।

सामान्य कोटिंग प्रौद्योगिकियों में शामिल हैं:

• पीवीडी (भौतिक वाष्प निक्षेपण): पतली, कठोर कोटिंग्स बनाता है जो तीक्ष्ण धार वाले औजारों और उत्तम परिष्करण के लिए उपयुक्त होती हैं। उदाहरण: TiAlN, AlTiN।

• सीवीडी (रासायनिक वाष्प निक्षेपण): भारी कटाई और खुरदरेपन के कार्यों के लिए मोटी, अधिक टिकाऊ कोटिंग्स बनाता है। उदाहरण: TiC, TiCN, Al₂O₃।

कार्बाइड ग्रेड

विभिन्न कार्बाइड रचनाओं को विशिष्ट अनुप्रयोगों के लिए अनुकूलित किया जाता है।

• कठोर ग्रेड उच्च गति परिष्करण के लिए पहनने का प्रतिरोध करते हैं।

• कठिन ग्रेड, खुरदरेपन या बाधित कटौती में प्रभाव और कंपन को सहन करते हैं।

कोटिंग और ग्रेड के सही संयोजन का चयन स्थायित्व, गति और सतह की गुणवत्ता के बीच संतुलित प्रदर्शन सुनिश्चित करता है।

सबसे उपयुक्त इंसर्ट चुनने में कई व्यावहारिक कारकों पर विचार करना शामिल है। सही चुनाव बेहतर कटिंग दक्षता, लंबे टूल लाइफ और बेहतरीन सतह गुणवत्ता सुनिश्चित करता है।

विचारणीय प्रमुख कारक:

• सामग्री का प्रकार: कठोर सामग्रियों के लिए मजबूत, लेपित आवेषण की आवश्यकता होती है; नरम सामग्रियों को तीक्ष्ण, सकारात्मक ज्यामिति से लाभ होता है।

• काटने की स्थिति: उच्च गति से काटने के लिए, घिसाव प्रतिरोधी कोटिंग्स का उपयोग करें; बाधित कटौती के लिए, कठोर इन्सर्ट का उपयोग करें।

• कटाई की गहराई और फीड दर: अधिक गहराई या अधिक फीड के लिए मजबूत किनारों के साथ नकारात्मक प्रविष्टियों की आवश्यकता होती है।

• मशीन स्थिरता: कठोर मशीनें भारी-भरकम काम को संभाल सकती हैं, जबकि कम कठोर सेटअप के लिए हल्के कटिंग लोड की आवश्यकता होती है।

सावधानीपूर्वक चयनित इन्सर्ट प्रकार न केवल प्रदर्शन को बढ़ाता है, बल्कि डाउनटाइम और उपकरण प्रतिस्थापन लागत को भी कम करता है, जो मिलिंग परिचालन में उत्पादकता, परिशुद्धता और लाभप्रदता का संतुलित मिश्रण सुनिश्चित करता है।

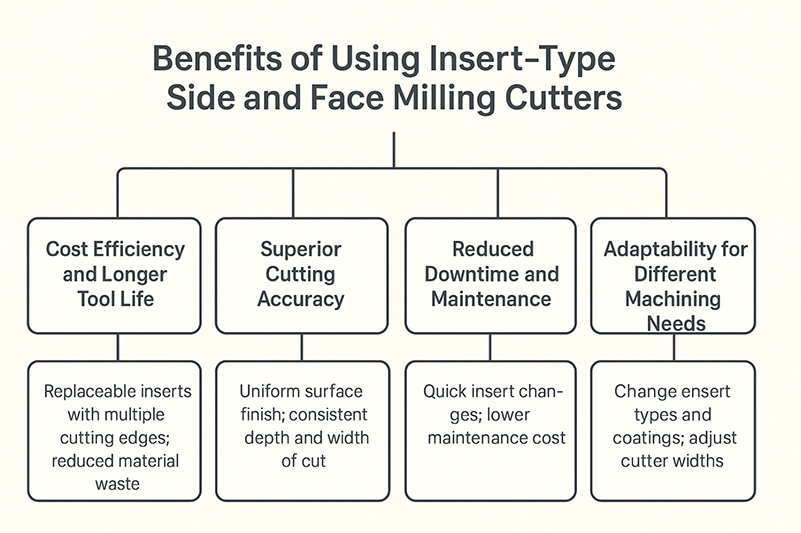

इन्सर्ट-प्रकार के साइड और फेस मिलिंग कटर अपने असाधारण प्रदर्शन, लचीलेपन और किफ़ायतीपन के कारण छोटे और बड़े, दोनों तरह के मशीनिंग कार्यों में पसंदीदा विकल्प बन गए हैं। पारंपरिक सॉलिड कटर के विपरीत, इन उपकरणों में बदले जा सकने वाले इन्सर्ट का उपयोग किया जाता है जिन्हें खराब होने पर आसानी से बदला या बदला जा सकता है। यह डिज़ाइन न केवल रखरखाव को आसान बनाता है बल्कि लंबी अवधि तक निरंतर कटिंग प्रदर्शन भी सुनिश्चित करता है।

नीचे प्रमुख लाभ दिए गए हैं जो इन्सर्ट-प्रकार के साइड और फेस मिलिंग कटर को आधुनिक विनिर्माण में एक आवश्यक उपकरण बनाते हैं।

इन्सर्ट-प्रकार के कटर का एक सबसे बड़ा फ़ायदा उनकी लागत-कुशलता है। जब कटर सुस्त हो जाता है, तो पूरे कटर को बदलने के बजाय, केवल अलग-अलग इन्सर्ट बदलने की ज़रूरत होती है। यह तरीका कुल टूलिंग लागत को काफ़ी कम कर देता है, खासकर उन उत्पादन क्षेत्रों में जहाँ कटर बार-बार घिसते हैं।

वे अधिक किफायती क्यों हैं, यहां बताया गया है:

• प्रतिस्थापन योग्य इन्सर्ट: केवल घिसे हुए इन्सर्ट को बदला जाता है, जबकि कटर बॉडी लम्बे समय तक उपयोग में रहती है।

• एकाधिक काटने वाले किनारे: अधिकांश इन्सर्ट में एकाधिक उपयोग योग्य किनारे होते हैं, जिससे उन्हें पूर्ण प्रतिस्थापन से पहले कई बार अनुक्रमित किया जा सकता है।

• कम सामग्री अपव्यय: ठोस कटर के विपरीत, जिसमें पूरी तरह से पुनः पीसने या बदलने की आवश्यकता होती है, इन्सर्ट सामग्री की खपत को न्यूनतम कर देते हैं।

इसके अलावा, इन्सर्ट विभिन्न ग्रेड और कोटिंग्स में उपलब्ध हैं जो घिसाव और गर्मी से बचाने के लिए डिज़ाइन किए गए हैं, जिससे उपकरण का जीवनकाल और भी बढ़ जाता है। टिकाऊपन और लागत-बचत का यह संयोजन उन्हें निरंतर, उच्च-मात्रा वाले कार्यों के लिए आदर्श बनाता है।

मशीनिंग में परिशुद्धता एक महत्वपूर्ण आवश्यकता है, खासकर उन पुर्जों के लिए जिनमें सख्त सहनशीलता और चिकनी सतह की आवश्यकता होती है। इंसर्ट-प्रकार के साइड और फेस मिलिंग कटर अपनी इंजीनियर्ड ज्यामिति और स्थिर क्लैम्पिंग सिस्टम के कारण सुसंगत और सटीक कट प्रदान करने में उत्कृष्ट हैं।

प्रत्येक इंसर्ट उच्च आयामी सटीकता के साथ निर्मित किया जाता है, जिससे कटर की पूरी परिधि पर एक समान कटिंग एज सुनिश्चित होती है। इस सटीकता के परिणामस्वरूप:

• मशीनीकृत क्षेत्र में एक समान सतह फिनिश।

• बार-बार किए जाने वाले कार्यों के दौरान कट की गहराई और चौड़ाई एक समान होनी चाहिए।

• बेहतर आयामी नियंत्रण, द्वितीयक परिष्करण या मैनुअल सुधार की आवश्यकता को कम करना।

इसके अलावा, इन्सर्ट क्लैम्पिंग सिस्टम को सही स्थिति बनाए रखने के लिए डिज़ाइन किया गया है, जिससे ऑपरेशन के दौरान कोई हलचल नहीं होती। यह स्थिरता सुनिश्चित करती है कि उपकरण सटीकता या दोहराव से समझौता किए बिना भारी और बारीक, दोनों तरह की कटिंग कर सके।

आधुनिक विनिर्माण में, मशीन के डाउनटाइम को कम करने से उत्पादकता में वृद्धि होती है। इंसर्ट-प्रकार के साइड और फेस मिलिंग कटर विशेष रूप से उपकरण परिवर्तन को तेज़ और कुशल बनाने के लिए डिज़ाइन किए गए हैं, जिससे सेटअप और रखरखाव का समय काफी कम हो जाता है।

जब कोई इंसर्ट घिस जाता है, तो ऑपरेटर उसे तुरंत नया किनारा दे सकते हैं या मशीन स्पिंडल से पूरा कटर निकाले बिना उसे बदल सकते हैं। इस सरल प्रक्रिया से लंबी पुनर्संरेखण या पुनः उपकरण लगाने की ज़रूरत खत्म हो जाती है।

लाभों में शामिल हैं:

• उत्पादन में न्यूनतम व्यवधान के साथ तीव्र गति से परिवर्तन करना।

• मशीन का निष्क्रिय समय कम हो गया।

• रखरखाव और इन्वेंट्री लागत कम होती है, क्योंकि पूरे कटर के बजाय केवल इन्सर्ट का स्टॉक रखा जाता है।

ये कटर विशेष रूप से स्वचालित मशीनिंग लाइनों में उपयोगी होते हैं, जहां उपकरण परिवर्तन में बचाए गए प्रत्येक मिनट से उच्चतर थ्रूपुट और सुसंगत कार्यप्रवाह में योगदान मिलता है।

इन्सर्ट-प्रकार के साइड और फेस मिलिंग कटर की एक और खासियत उनकी अनुकूलन क्षमता है। मशीनिंग की स्थितियाँ अक्सर वर्कपीस की सामग्री, काटने की गति और वांछित फिनिश के आधार पर बदलती रहती हैं, और ये कटर ऐसे बदलावों के साथ आसानी से समायोजित होने के लिए बनाए गए हैं।

ऑपरेटर विशिष्ट अनुप्रयोगों के अनुरूप इन्सर्ट के प्रकार, कोटिंग्स, या यहाँ तक कि कटर की चौड़ाई भी बदल सकते हैं। उदाहरण के लिए:

• एल्युमीनियम के लिए धनात्मक-रेक इन्सर्ट से कच्चे लोहे के लिए ऋणात्मक-रेक इन्सर्ट पर स्विच करना।

• स्टील और स्टेनलेस स्टील की उच्च गति से कटाई के लिए लेपित कार्बाइड इन्सर्ट का उपयोग करना।

• कार्य की आवश्यकता के आधार पर उथले या गहरे स्लॉटिंग करने के लिए कटर की चौड़ाई को समायोजित करना।

यह लचीलापन न केवल एक ही कटर बॉडी को विभिन्न प्रकार की सामग्रियों को संभालने की अनुमति देता है, बल्कि कई प्रकार के उपकरणों के रखरखाव की आवश्यकता को भी कम करता है। परिणामस्वरूप, निर्माता उपकरण के उपयोग को अनुकूलित कर सकते हैं, भंडारण स्थान बचा सकते हैं, और बड़े सेटअप परिवर्तनों के बिना विभिन्न मशीनिंग कार्यों को शीघ्रता से पूरा कर सकते हैं।

आधुनिक मशीनिंग में, सही कटिंग टूल का चुनाव उत्पादकता, सतह की गुणवत्ता और समग्र परिचालन लागत को महत्वपूर्ण रूप से प्रभावित कर सकता है। सबसे व्यापक रूप से उपयोग किए जाने वाले टूल में इंसर्ट-टाइप और सॉलिड-टाइप मिलिंग कटर शामिल हैं, जिनमें से प्रत्येक को विशिष्ट मशीनिंग आवश्यकताओं के लिए डिज़ाइन किया गया है। हालाँकि, जैसे-जैसे विनिर्माण तकनीक विकसित होती है, इंसर्ट-टाइप मिलिंग कटर अपनी बेहतर दक्षता, लागत नियंत्रण और बहुमुखी प्रतिभा के कारण अधिकांश औद्योगिक अनुप्रयोगों के लिए पसंदीदा विकल्प बन गए हैं।

आइए देखें कि ये दोनों उपकरण प्रकार किस प्रकार भिन्न हैं, तथा इस बात पर ध्यान दें कि क्यों इन्सर्ट-प्रकार के कटर आज के उत्पादन परिवेश में तेजी से हावी हो रहे हैं।

इन्सर्ट-प्रकार और सॉलिड-प्रकार कटर के बीच प्रदर्शन का अंतर दक्षता, स्थायित्व और लचीलेपन के संदर्भ में सबसे अधिक स्पष्ट हो जाता है।

इन्सर्ट-प्रकार मिलिंग कटर

ये कटर उच्च-प्रदर्शन और निरंतर मशीनिंग कार्यों के लिए बनाए गए हैं। इनमें इंडेक्सेबल इन्सर्ट और मज़बूत कटर बॉडी पर लगे रिप्लेसेबल कटिंग टिप्स हैं, जो रफिंग और फिनिशिंग, दोनों ही कार्यों को कुशलतापूर्वक संभाल सकते हैं।

प्रमुख प्रदर्शन लाभों में शामिल हैं:

• लगातार काटने की गुणवत्ता: इन्सर्ट एकसमान काटने की ज्यामिति बनाए रखते हैं, जिससे लंबे समय तक लगातार परिणाम मिलते हैं।

• उच्चतर सामग्री निष्कासन दर: स्थिरता से समझौता किए बिना गहरी कटौती करने और उच्चतर फीड गति पर संचालित करने के लिए डिज़ाइन किया गया।

• बहुमुखी सम्मिलन विकल्प: उपयोगकर्ता स्टील, कच्चा लोहा या एल्यूमीनियम जैसी विशिष्ट सामग्रियों से मेल खाने के लिए विभिन्न सम्मिलन आकृतियों, रेक कोणों और कोटिंग्स में से चुन सकते हैं।

• अनुकूलित ताप नियंत्रण: TiAlN या AlCrN जैसी उन्नत इन्सर्ट कोटिंग्स उच्च गति पर काटने के दौरान ताप को प्रबंधित करने में मदद करती हैं, जिससे उपकरण को नुकसान से बचाया जा सकता है।

ये लाभ इन्सर्ट-प्रकार के कटरों को भारी-भरकम, बहु-सामग्री और उच्च-मात्रा वाले कार्यों में उत्कृष्टता प्राप्त करने की अनुमति देते हैं, जो उन्हें ऑटोमोटिव, एयरोस्पेस और सामान्य विनिर्माण जैसे उद्योगों के लिए आदर्श बनाते हैं।

ठोस-प्रकार मिलिंग कटर

दूसरी ओर, सॉलिड-टाइप मिलिंग कटर छोटे पैमाने या सटीक कार्यों के लिए सबसे उपयुक्त होते हैं। हालाँकि ये कठोरता और उत्कृष्ट संतुलन प्रदान करते हैं, लेकिन ये इंसर्ट-टाइप कटर की गति और अनुकूलन क्षमता की बराबरी नहीं कर सकते। एक बार घिस जाने पर, सॉलिड कटर को पूरी तरह से दोबारा पीसने या बदलने की ज़रूरत पड़ती है, जिससे बड़े उत्पादन केंद्रों में लागत और डाउनटाइम बढ़ जाता है।

संक्षेप में, जब उत्पादकता और दक्षता के बीच संतुलन की बात आती है, तो इन्सर्ट-प्रकार के कटर लगभग हर उत्पादन वातावरण में ठोस-प्रकार के उपकरणों से बेहतर प्रदर्शन करते हैं।

रखरखाव एक और ऐसा क्षेत्र है जहाँ इंसर्ट-प्रकार के मिलिंग कटर स्पष्ट रूप से अपनी अलग पहचान बनाते हैं। बदले जा सकने वाले इंसर्ट के साथ इनका मॉड्यूलर डिज़ाइन, उपकरण प्रबंधन को नाटकीय रूप से सरल बनाता है।

जब काटने वाली धार कुंद या टूटी हुई हो जाती है, तो ऑपरेटर बस यह कर सकता है:

• इन्सर्ट को नए किनारे पर घुमाएँ (इंडेक्सिंग), या

• व्यक्तिगत इंसर्ट को नए से बदलें।

इस पूरी प्रक्रिया में बस कुछ ही मिनट लगते हैं; कटर बॉडी को हटाने या टूल को रीसेट करने की कोई ज़रूरत नहीं है। मशीन न्यूनतम रुकावट के साथ चलती रहती है, जिससे उत्पादन का निरंतर प्रवाह सुनिश्चित होता है।

अतिरिक्त रखरखाव लाभों में शामिल हैं:

• कम टूलींग लागत: कटर बॉडी का कई वर्षों तक पुन: उपयोग किया जाता है, जिससे बार-बार पूरे टूल खरीदने का खर्च कम हो जाता है।

• कम अंशांकन समय: चूंकि कटर बॉडी माउंटेड रहती है, इसलिए इंसर्ट परिवर्तन के बाद उपकरण को पुनः संरेखित करने की कोई आवश्यकता नहीं होती है।

• आसान इन्वेंट्री प्रबंधन: केवल इन्सर्ट को विभिन्न ग्रेडों और ज्यामितियों में स्टॉक करने की आवश्यकता है, न कि पूरे कटर को।

इसके विपरीत, ठोस प्रकार के कटर के लिए ज़्यादा मेहनत और खर्च की ज़रूरत होती है। एक बार जब कटिंग किनारे घिस जाते हैं, तो पूरे कटर को फिर से तेज़ करना पड़ता है या बदलना पड़ता है। इससे ये समस्याएँ होती हैं:

• बार-बार उपकरण बदलना.

• सेटअप में अधिक समय लगेगा.

• कई बार पुनः पीसने के बाद आयामी सटीकता की संभावित हानि।

रखरखाव में यह अंतर सीधे अपटाइम और उत्पादन दक्षता को प्रभावित करता है, और यह मुख्य कारणों में से एक है कि आधुनिक सीएनसी मशीनिंग वातावरण के लिए इंसर्ट-प्रकार के कटर को प्राथमिकता दी जाती है, जहां समय पैसे के बराबर होता है।

जबकि दोनों प्रकार के कटर का अपना स्थान है, इन्सर्ट-प्रकार के साइड और फेस मिलिंग कटर आज की मशीनिंग मांगों के लिए बहुत व्यापक लाभ प्रदान करते हैं।

यदि आप चाहें तो इन्सर्ट-प्रकार मिलिंग कटर चुनें:

• उच्च उत्पादकता: वे तीव्र गति से काटने और गहरी कटाई करने में सहायता करते हैं, जिससे कम समय में अधिक सामग्री निकाली जा सकती है।

• लागत दक्षता: केवल इन्सर्ट को बदला जाता है, पूरे उपकरण को नहीं, जिससे दीर्घकालिक टूलिंग लागत कम हो जाती है।

• परिचालन लचीलापन: आप इन्सर्ट ग्रेड, ज्यामिति या कोटिंग्स को बदलकर आसानी से विभिन्न सामग्रियों के अनुकूल हो सकते हैं।

• विस्तारित उपकरण जीवन: लेपित आवेषण और मजबूत कटर निकाय ठोस उपकरणों की तुलना में गर्मी और पहनने को बेहतर ढंग से सहन करते हैं।

• न्यूनतम डाउनटाइम: त्वरित इंसर्ट इंडेक्सिंग का अर्थ है मशीन का कम रुकना और उच्च आउटपुट स्थिरता।

ठोस प्रकार के कटर को प्राथमिकता दी जा सकती है जब:

• इस अनुप्रयोग में सटीक परिष्करण या सख्त सहनशीलता वाली सूक्ष्म मशीनिंग शामिल है।

• मशीन सेटअप में बार-बार उपकरण बदलने की आवश्यकता नहीं होती।

• बजट में विशिष्ट एक बार के काम के लिए विशेष कटर की अनुमति दी गई है।

हालाँकि, ज़्यादातर उत्पादन-स्तरीय कार्यों के लिए, इन्सर्ट-प्रकार के कटर के फ़ायदे निर्विवाद हैं। बदले जा सकने वाले इन्सर्ट, मज़बूत कटर बॉडी और कई सामग्रियों के अनुकूल होने की क्षमता का संयोजन उन्हें एक दीर्घकालिक, किफ़ायती निवेश बनाता है।

वे न केवल अपशिष्ट और डाउनटाइम को कम करते हैं, बल्कि बड़े बैचों में निरंतर गुणवत्ता बनाए रखने में भी मदद करते हैं, जिसे ठोस प्रकार के कटर कुशलतापूर्वक प्राप्त करने के लिए संघर्ष करते हैं।

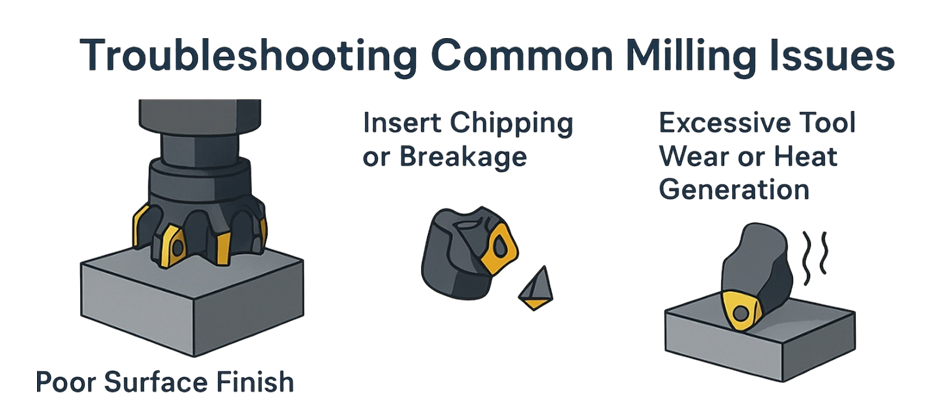

उच्च-गुणवत्ता वाले साइड और फेस मिलिंग कटर के साथ भी, ऑपरेटरों को कभी-कभी खराब सतही फिनिश, इन्सर्ट का छिलना, या उपकरण का तेज़ी से घिसना जैसी चुनौतियों का सामना करना पड़ सकता है। इन समस्याओं और उनके मूल कारणों को समझना निरंतर प्रदर्शन बनाए रखने और डाउनटाइम से बचने के लिए ज़रूरी है। मिलिंग कार्यों के दौरान आने वाली कुछ सबसे आम समस्याओं और उन्हें प्रभावी ढंग से हल करने के तरीके यहां दिए गए हैं।

मिलिंग में खराब सतह फिनिश सबसे आम समस्याओं में से एक है, जिसके परिणामस्वरूप अक्सर वर्कपीस पर खुरदरी बनावट, दृश्यमान उपकरण के निशान या असमान पैटर्न बन जाते हैं।

सामान्य कारणों में:

• घिसे हुए या क्षतिग्रस्त इन्सर्ट

• गलत फ़ीड दर या काटने की गति

• अत्यधिक कंपन या चहचहाहट

• कटर या वर्कपीस का गलत संरेखण

• अपर्याप्त शीतलक प्रवाह

समाधान:

• नियमित रूप से सुस्त या टूटे हुए इन्सर्ट का निरीक्षण करें और उन्हें बदलें।

• वर्कपीस सामग्री के अनुसार फीड और गति को समायोजित करें, आमतौर पर, गति को कम करने या फीड को बढ़ाने से सतह की फिनिश में सुधार हो सकता है।

• सुनिश्चित करें कि कटर सुरक्षित रूप से लगा हुआ है और रनआउट या असंतुलन की जांच करें।

• गर्मी को कम करने और किनारों पर जमाव को रोकने के लिए उचित शीतलक या स्नेहन का उपयोग करें।

• चिकनी कटाई के लिए, विशेष रूप से फिनिशिंग कार्यों के दौरान, पॉजिटिव रेक इंसर्ट का उपयोग करने पर विचार करें।

एक सुसंगत सतह फिनिश न केवल उत्पाद की उपस्थिति को बढ़ाती है बल्कि इसके यांत्रिक गुणों और आयामी सटीकता में भी सुधार करती है।

इन्सर्ट के छिलने या अचानक टूटने से उत्पादन बाधित हो सकता है और कटर और वर्कपीस दोनों को नुकसान पहुँच सकता है। ऐसा आमतौर पर यांत्रिक झटके, तापीय तनाव या अनुचित कटिंग मापदंडों के कारण होता है।

विशिष्ट कारण:

• अत्यधिक फ़ीड दर या कट की गहराई

• बाधित कटाई (जैसे, कुंजीमार्गों या असमान सतहों पर मिलिंग)

• अनुप्रयोग के लिए गलत सम्मिलित ज्यामिति

• अनुचित क्लैम्पिंग या ढीले स्क्रू

• कठोर सामग्रियों के लिए भंगुर इन्सर्ट ग्रेड का उपयोग करना

निवारक उपाय:

• प्रभाव भार को कम करने के लिए फीड और कट की गहराई को कम करें।

• भारी-भरकम कटाई के लिए अधिक मजबूत इन्सर्ट ग्रेड चुनें या नेगेटिव रेक इन्सर्ट का उपयोग करें।

• सुनिश्चित करें कि इन्सर्ट मजबूती से क्लैंप किए गए हों और साफ पॉकेट्स में ठीक से बैठे हों।

• उच्च तापमान की स्थिति में सूखी कटाई से बचें, थर्मल शॉक को कम करने के लिए शीतलक का उपयोग करें।

• बाधित सतहों को काटते समय, यांत्रिक तनाव को न्यूनतम करने के लिए स्पिंडल की गति धीमी कर दें।

इन्सर्ट की स्थिति की नियमित निगरानी से भयावह विफलताओं को रोकने में मदद मिलती है और उपकरण का स्थिर जीवन सुनिश्चित होता है।

अत्यधिक घिसाव या अधिक गर्मी के कारण मिलिंग कार्यों की दक्षता में तेजी से कमी आ सकती है, जिसके परिणामस्वरूप आयामी अशुद्धियाँ, खुरदरी सतहें और उपकरण का जीवनकाल कम हो सकता है।

सामान्य कारण:

• सामग्री या सम्मिलित ग्रेड के लिए काटने की गति बहुत अधिक है

• अपर्याप्त शीतलन या स्नेहन

• गलत कोटिंग या सम्मिलित सामग्री का चयन

• उचित रखरखाव अंतराल के बिना निरंतर संचालन

समाधान और सुझाव:

• घर्षण को कम करने के लिए काटने की गति को कम करके या प्रति दांत फीड को थोड़ा बढ़ाकर काटने के मापदंडों को अनुकूलित करें।

• गर्मी प्रतिरोध और घिसाव से सुरक्षा में सुधार के लिए लेपित आवेषण (जैसे TiAlN या AlTiN) का उपयोग करें।

• आदर्श काटने का तापमान बनाए रखने के लिए शीतलक या वायु प्रवाह को प्रभावी ढंग से लागू करें।

• बिना रुके लंबे समय तक काटने से बचें; समय-समय पर जांच करने से गर्मी स्वाभाविक रूप से समाप्त हो जाती है।

• सुनिश्चित करें कि कटर बॉडी और इन्सर्ट को नियमित रूप से साफ किया जाता है ताकि किनारों पर जमाव न हो।

उचित इन्सर्ट चयन और शीतलन पद्धतियों के साथ कटिंग मापदंडों को संतुलित करने से उपकरण के प्रदर्शन और विश्वसनीयता में भारी वृद्धि हो सकती है।

सटीक मिलिंग का मतलब है गति और नियंत्रण, दक्षता और टिकाऊपन के बीच संतुलन। आप इन्सर्ट-प्रकार के साइड और फेस मिलिंग कटर का सही तरीके से उपयोग करके समय के साथ सुचारू संचालन, बेहतर उत्पादकता और लागत बचत सुनिश्चित कर सकते हैं। उचित तकनीकों का उपयोग करके रखरखाव और संचालन किए जाने पर, ये उपकरण विभिन्न प्रकार की सामग्रियों पर एकसमान, उच्च-गुणवत्ता वाले परिणाम प्रदान कर सकते हैं।

संक्षेप में, साइड और फेस मिलिंग कार्यों की सफलता सही कटर डिजाइन, इन्सर्ट प्रकार और संचालन पद्धतियों के संयोजन पर निर्भर करती है।

याद रखने योग्य बातें यहां दी गई हैं:

• सामग्री और संचालन के प्रकार (रफिंग या फिनिशिंग) के आधार पर इन्सर्ट का चयन करें।

• कंपन और असमान घिसाव को रोकने के लिए सही कटर संरेखण और क्लैम्पिंग बनाए रखें।

• नियमित रूप से इन्सर्ट का निरीक्षण करें तथा समय पर उन्हें बदलें या