पांच अक्षों के लिए बॉल बार परीक्षण सबसे उन्नत नैदानिक उपकरण है जो निम्नलिखित पर लागू होता है: सीएनसी मशीनें सभी जटिलताओं को दूर करता है और सभी बहु-अक्षीय गतियों को कवर करता है। यह विभिन्न प्रकार की त्रुटियों का पता लगा सकता है, जिनमें ज्यामितीय घटनाएँ, पृथक्करण के साथ सर्वोमोटर का बेमेल होना, या मशीनीकृत उत्पाद की गुणवत्ता को कम करने वाली कोई भी संरचनात्मक विसंगतियाँ शामिल हैं।

इसके अतिरिक्त, ऑपरेटर वास्तविक उत्पादन से पहले समय-श्रृंखला शैली में अक्षों के बीच ये वृत्ताकार प्रक्षेप परीक्षण कर सकते हैं। निरंतर सटीकता सुनिश्चित करते हुए, यह प्रक्रिया डाउनटाइम को न्यूनतम करती है और उन उद्योगों में पुर्जों की सटीकता के स्तर को बेहतर बनाती है जहाँ माइक्रोन महत्वपूर्ण होते हैं।

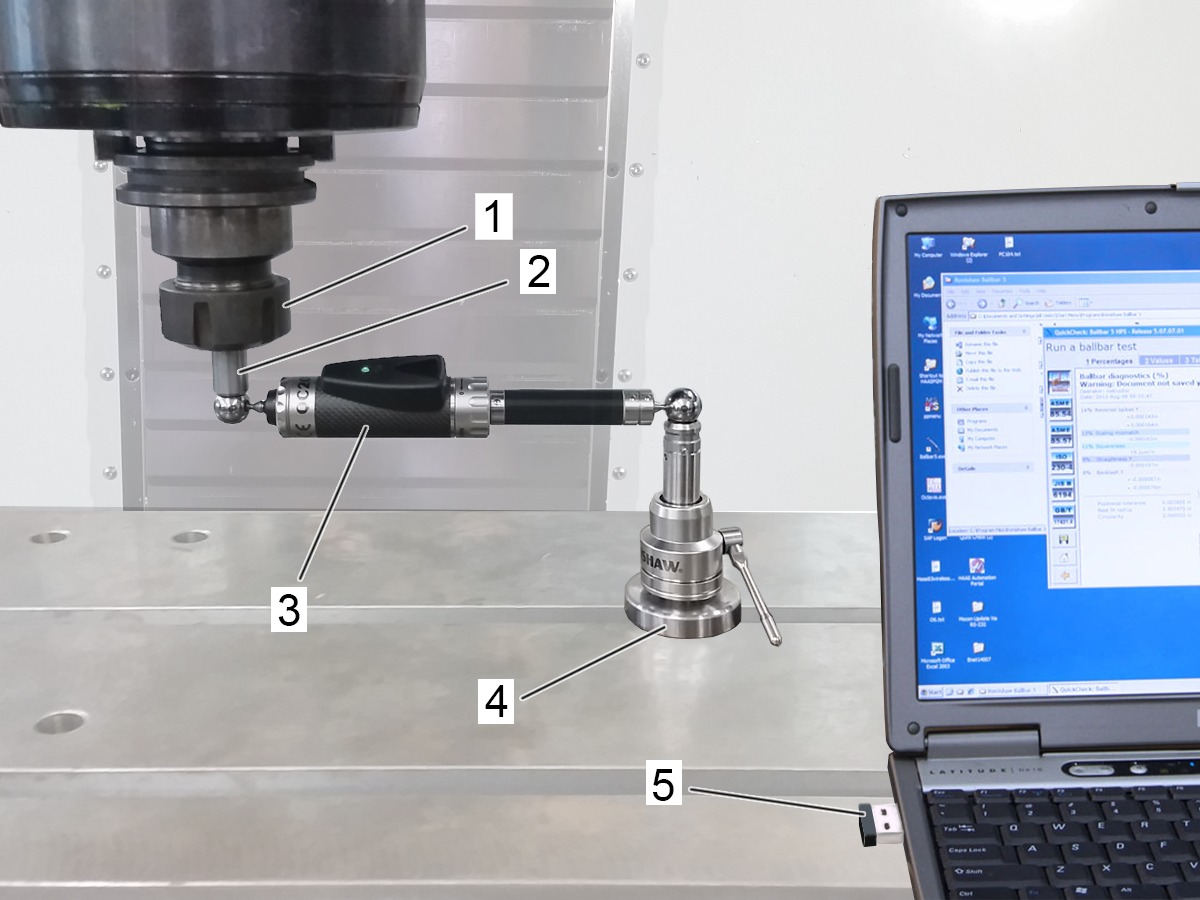

5 मशीनों का बॉल बार परीक्षण एक प्रभावी निदान प्रक्रिया है जो वृत्ताकार पथ मापों के माध्यम से एक सीएनसी मशीन की ज्यामितीय सटीकता की जाँच करती है ताकि यह निर्धारित किया जा सके कि यह वास्तव में कितनी अच्छी तरह चलती है। इसमें प्रत्येक सिरे पर सटीक गेंदों वाले एक टेलीस्कोपिंग बॉल बार उपकरण का उपयोग किया जाता है।

फिर, टेबल पर एक स्थिर बिंदु और मशीन स्पिंडल के बीच जुड़कर, उपकरण प्रोग्राम किए गए वृत्ताकार पथ पर चलता है। एक पूर्ण वृत्त से कोई भी विचलन सेंसर द्वारा रिकॉर्ड किया जाता है। माप से प्राप्त डेटा बैकलैश, संरेखण समस्याओं या सर्वो बेमेल जैसी त्रुटियों को उजागर करेगा।

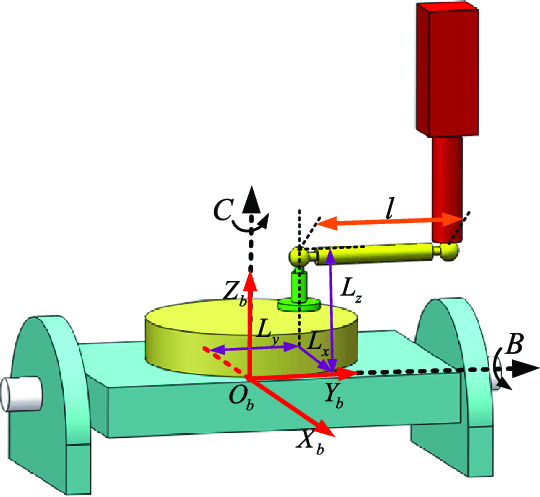

परीक्षण को अब 5-अक्ष विन्यास में घूर्णी और झुकाव अक्षों के साथ विस्तारित किया गया है, जो इसे थोड़ा अधिक जटिल बनाता है, लेकिन सामान्य मशीन स्वास्थ्य को समझने में बहुत अधिक शक्तिशाली बनाता है।

आधुनिक सीएनसी मशीनिंग में सटीकता की आवश्यकता होती है, खासकर उन मामलों में जहाँ सहनशीलता सीमित होती है और जटिल पुर्जे बनाए जाते हैं। समय के साथ सर्वोत्तम रखरखाव के बावजूद, गाइडवे, बेयरिंग या रोटरी जोड़ों में अधिक घिसावट की प्रवृत्ति विकसित हो सकती है।

बॉल बार परीक्षण से ये चीज़ें बहुत पहले दिखाई देंगी, और गति के दौरान सभी अक्ष कैसे व्यवहार करते हैं, इसका एक मानचित्रण चित्र बनाया जाएगा। उदाहरण के लिए, यदि घूर्णन अक्ष कोण से थोड़ा हटकर हो, तो उसे वृत्त पैटर्न से विचलन के रूप में दिखाया जाएगा।

इस परीक्षण का नियमित प्रयोग करने से व्यक्ति निम्नलिखित बातों से अवगत हो सकता है:

• ज्यामिति और गतिशील त्रुटियों का शीघ्र पता लगाना।

• डाउनटाइम कम हो गया.

• मशीनिंग सटीकता बनाए रखना.

• महंगे पुनर्कार्य या अस्वीकृति से बचना।

टेलीस्कोपिंग बार, बॉल बार परीक्षण प्रणाली का मूल है। यह एक सटीक रैखिक सेंसर के रूप में कार्य करता है जिसे सीएनसी मशीन द्वारा वृत्ताकार गति करते समय दूरी में होने वाले सूक्ष्म परिवर्तनों को मापने के लिए डिज़ाइन किया गया है। बार द्वारा पाया गया कोई भी विचलन सिस्टम में स्थिति संबंधी त्रुटियों या यांत्रिक अशुद्धियों का संकेत देता है। इसकी संवेदनशीलता बहुत अधिक होती है, जिससे यह गति में वास्तविक समय में होने वाले परिवर्तनों को दर्ज कर सकता है और मशीन के प्रदर्शन का सटीक निदान कर सकता है।

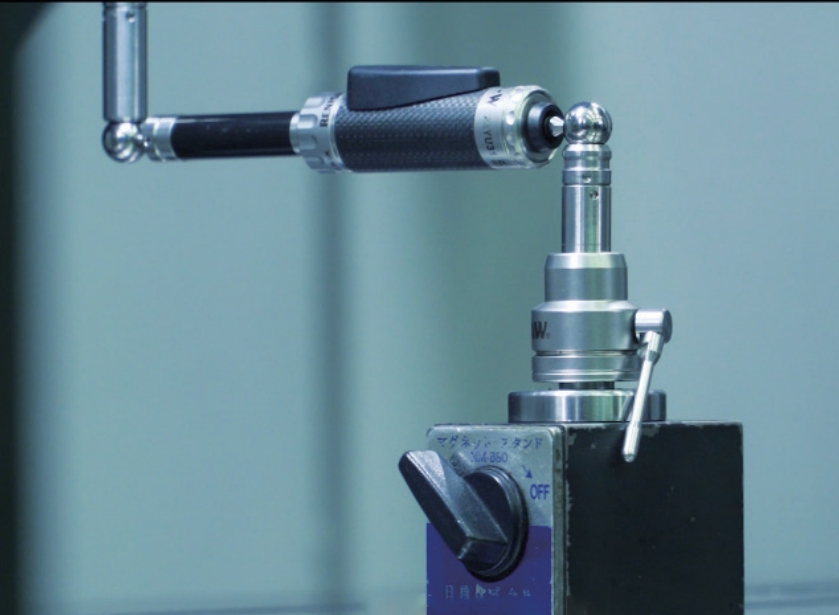

परीक्षण के दौरान चुंबकीय कप सटीक गेंदों को अपनी स्थिति में मजबूती से बनाए रखते हैं। ये बार के सिरों और मशीन के पुर्जों के बीच एक सुरक्षित और स्थिर संबंध बनाए रखने के लिए ज़िम्मेदार होते हैं। इन कपों में थोड़ी सी भी घिसावट, गंदगी या गलत संरेखण के कारण रीडिंग गलत हो सकती है या डेटा विकृत हो सकता है। इसलिए, विश्वसनीय परीक्षण के लिए चुंबकीय कपों का नियमित रूप से निरीक्षण और सफाई की जानी चाहिए।

परीक्षण के दौरान, अंशांकन गोले का उपयोग एक दृढ़ और स्थिर संदर्भ के रूप में किया जाता है। यह ज्यामितीय आधार बन जाता है जिसके आधार पर दूरबीन दंड मापता है, जिससे यह सुनिश्चित होता है कि सभी दर्ज किए गए डेटा ज्ञात, अत्यधिक सटीक मानक के संदर्भ में हैं। यदि गोले का अंशांकन सही ढंग से किया जाता है, तो यह माप अनिश्चितता को न्यूनतम रखते हुए समग्र परीक्षण परिशुद्धता की गारंटी देता है।

माउंटिंग फिक्स्चर बॉल बार सिस्टम को सीएनसी मशीन स्पिंडल और टेबल के साथ संरेखित करने में महत्वपूर्ण भूमिका निभाते हैं। उचित संरेखण से बार से माप मशीन की वास्तविक गति को दर्शाएगा, न कि सेटअप के दौरान उत्पन्न माप त्रुटियों को। अच्छी गुणवत्ता वाले फिक्स्चर कंपन को कम करेंगे, फिसलन को रोकेंगे और परीक्षण प्रक्रिया में समग्र एकरूपता को बढ़ावा देंगे।

ये फ्रंट-एंड टूल हैं जो टेलिस्कोपिंग बार से प्राप्त रॉ सिग्नल को विज़ुअल एरर प्लॉट या डायग्नोस्टिक चार्ट में प्रोसेस करते हैं। ऐसे प्लॉट बैकलैश, सर्वो लैग या स्क्वेयरनेस एरर जैसी यांत्रिक समस्याओं की पहचान करने में उपयोगी होते हैं।

आजकल, सॉफ्टवेयर पैकेज गहन विश्लेषण रिपोर्ट तैयार करते हैं, जिससे तकनीशियनों को मशीन की समस्या निवारण और अंशांकन में मदद मिलती है।

बॉल बार का उपयोग करके किए जाने वाले परीक्षण एक सरल लेकिन शक्तिशाली सिद्धांत पर आधारित होते हैं। मशीन एक वृत्त का वर्णन करती है, जबकि एक सेंसर यात्रा के दौरान त्रिज्या के विचलन को मापता है।

यह आमतौर पर इस प्रकार आगे बढ़ता है:

• बॉल बार को टेबल पर संदर्भ बिंदु और स्पिंडल पर धारक के बीच लगाया जाता है।

• सी.एन.सी. को वृत्ताकार पथ पर घूमने के लिए प्रोग्राम किया गया है।

• पूर्ण त्रिज्या से किसी भी विचलन को तब मापा जाता है जब तक कि धुरी वृत्त का अनुरेखण करती है।

• यह जानकारी सॉफ्टवेयर द्वारा ध्रुवीय प्लॉट या विचलन चार्ट में परिवर्तित कर दी जाती है।

वर्णित वृत्त जितना छोटा और एकसमान होगा, सीएनसी मशीन की सटीकता उतनी ही बेहतर होगी। 5-अक्ष प्रणाली में, झुकाव और घूर्णन परिशुद्धता की जाँच के लिए घूर्णन अक्षों पर भी यही परीक्षण लागू होता है।

5-अक्ष बॉल बार परीक्षण विभिन्न मापदंडों को मापता है जिन्हें सीएनसी मशीन के ज्यामितीय सटीकता प्रदर्शन के महत्वपूर्ण संकेतक माना जाता है। प्रत्येक पैरामीटर मशीन के समग्र स्वास्थ्य और गति की गुणवत्ता के बारे में विशिष्ट जानकारी प्रदान करेगा।

वृत्तीय विचलन पूर्वनिर्धारित वृत्तीय गति पथ के बीच के अंतर का माप है। मशीन ने वास्तव में इसे पार कर लिया। यदि वृत्तीय विचलन अधिक है, तो इसका एक संभावित कारण ज्यामितीय त्रुटियाँ या अक्षों का गलत संरेखण हो सकता है।

यह स्पष्ट है कि बहु-अक्षीय मशीनिंग के लिए भाग के आयाम की सटीकता सुनिश्चित करने के लिए वृत्तीय विचलन का अभाव आवश्यक है। सीमित वृत्तीय विचलन मशीनिंग प्रक्रिया को विश्वसनीय बनाएगा।

बैकलैश को पथ परिवर्तन के दौरान मशीन में होने वाली गति की कमी या गति की कमी के रूप में परिभाषित किया जाता है। इसके कारण खराब हो चुके पुर्जे, ढीले कपलिंग, अनुचित सर्वो ट्यूनिंग, या इनका संयोजन हो सकते हैं। अत्यधिक बैकलैश के कारण आयाम संबंधी त्रुटियाँ, सतह की फिनिशिंग संबंधी समस्याएँ, या पुर्जों की गुणवत्ता में भिन्नता हो सकती है।

वर्गाकारता यह निर्धारित करती है कि दो लंबवत अक्ष, मशीनरी को कितनी सटीकता से प्रतिच्छेद करते हैं। इन अक्षों में किसी भी प्रकार की गड़बड़ी, कोणीय या कोणीय घटकों की मशीनिंग करते समय त्रुटि उत्पन्न करेगी।

बॉल-बार परीक्षण के निरंतर अभ्यास से वर्गाकारता का पता लगाना आसान हो जाता है। समस्या में हस्तक्षेप करके उसे ठीक करना अभी भी संभव है, जिससे ज्यामितीय सटीकता में सुधार होता है।

सीएनसी मशीन की दिशा तेज़ी से बदलने पर स्थिति त्रुटियों में अचानक वृद्धि को रिवर्सल स्पाइक कहते हैं। ये सर्वो लैग, यांत्रिक गति या अक्ष की असंगत गति का संकेत देते हैं।

नियंत्रण प्रणाली को ट्यून करने और मशीन की प्रतिक्रियाशीलता में सुधार करने में तकनीशियन की सहायता के लिए रिवर्सल स्पाइक्स का पता लगाना।

स्केल बेमेल तब होता है जब समन्वित गति के दौरान एक अक्ष दूसरे की तुलना में थोड़ा तेज़ या धीमा चलता है। इस बेमेल के कारण वृत्तीय प्रक्षेप गलत हो सकता है और परिणामस्वरूप, आयामी अशुद्धियाँ हो सकती हैं।

पैमाने के बेमेल का पता लगाने और सुधार से विभिन्न अक्षों पर सुचारू रूप से और समन्वय में गति की गारंटी मिलती है।

परीक्षण करने की प्रक्रिया। प्रभावशीलता के उचित संकेत के लिए उच्च स्तर की सटीकता की आवश्यकता होती है। निम्नलिखित पूरी प्रक्रिया को दर्शाते हैं:

सीएनसी मशीन को निर्धारित तापमान पर लाने के लिए उसे पहले से गरम करना ज़रूरी है। इससे तापीय विस्तार के कारण होने वाली त्रुटियाँ कम हो जाती हैं। इससे स्थिर परिचालन स्थितियों में यांत्रिक निर्धारण संभव हो जाता है।

बॉल बार उपकरण को मशीन स्पिंडल और टेबल के बीच, चुंबकीय या यांत्रिक माउंट के माध्यम से लगाया जाता है। माउंटिंग इस प्रकार की जानी चाहिए कि बॉल बार के दोनों सिरे मज़बूती से लगे रहें। ऐसा करने के बाद, परीक्षण के दौरान कोई कंपन या हलचल न हो।

सेटअप के लिए मशीन के स्थानिक संदर्भ को उसकी केंद्र रेखा या संदर्भ स्थान के संबंध में सटीक रूप से सेट करें। यदि संरेखण सुनिश्चित नहीं है, तो मशीन की सभी गतिविधियाँ, माप सेटअप त्रुटि को दर्शाएँगे और मशीन की ज्यामिति का सही प्रतिनिधित्व नहीं करेंगे।

सीएनसी कंट्रोलर में सर्कुलर मोशन प्रोग्राम लोड करें। यह प्रोग्राम मशीन को सटीक सर्कुलर पथों पर गति करने के लिए नियंत्रित करता है। यह आमतौर पर विभिन्न त्रिज्याओं और अक्षों (XY, YZ, XZ, आदि) के संयोजनों के साथ चलता है।

प्रोग्राम की गई गतियों के अनुसार बॉल बार परीक्षण लागू करें। 5-अक्षीय मशीन के लिए, परीक्षणों में रोटरी की गति भी शामिल होनी चाहिए। यह समकालिकता और समानांतर अक्ष नियंत्रण की जाँच के लिए अक्षों को झुकाता भी है।

बॉल बार सिस्टम परीक्षण के वास्तविक वृत्ताकार पथ से इन विचलनों को रिकॉर्ड करेगा। सभी चक्रों के लिए बनाए गए स्क्रीनशॉट और परीक्षण परिणामों को बाद में समीक्षा के लिए संग्रहीत करें।

दर्ज किए गए डेटा का बॉल बार विश्लेषण के लिए सॉफ़्टवेयर में मूल्यांकन किया जाना चाहिए। किसी भी ज्यामितीय त्रुटि, बैकलैश, वर्गाकार गति या सर्वो बेमेल की पहचान के लिए परिणामों की तुलना सहिष्णुता मानकों या निर्माता विनिर्देशों से करें।

ऐसा तब होता है जब ड्राइव के पुर्जों में छोटे-छोटे गैप या प्ले होते हैं। जब मशीन दिशा बदलती है, तो उसकी गति में देरी लगती है। इससे सटीकता कम हो जाती है और गति असमान हो जाती है। बैकलैश आमतौर पर कंटूरिंग की सटीकता में बाधा डालता है। यह इतना गंभीर हो सकता है कि मशीनी सतहों पर, खासकर फाइन फिनिशिंग के दौरान, दिखाई देने वाले दोष पैदा कर सकता है।

सर्वो बेमेल तब होता है जब किसी मशीन के विभिन्न अक्ष अलग-अलग गति से त्वरण या मंदन करते हैं। इसके परिणामस्वरूप विकृत वृत्ताकार पथ बनते हैं, और उपकरण की गति बहुत असंगत हो जाती है। इससे सर्वो मोटरों और ड्राइव सिस्टम पर अतिरिक्त यांत्रिक तनाव उत्पन्न होता है। इससे मशीन के कोचिंग प्रदर्शन और विश्वसनीयता पर असर पड़ता है।

यह त्रुटि तब उत्पन्न होती है जब मशीन के रैखिक अक्ष एक-दूसरे के पूर्णतः लंबवत नहीं होते। इससे कोणीय अशुद्धियाँ उत्पन्न होती हैं जिससे मशीनी भाग की समग्र ज्यामिति विकृत हो जाती है। थोड़ा सा भी वर्गाकार विचलन बहु-अक्षीय मशीनिंग, और विशेष रूप से परिशुद्ध घटकों के लिए, आयामी अंतर पैदा कर सकता है।

विचलन विकार तब होते हैं जब घूर्णी या झुकाव अक्षों को उचित कोण पर नहीं घुमाया जा सकता। यह उपकरण अभिविन्यास त्रुटियों को जन्म देता है, विशेष रूप से सूक्ष्म जटिल 5-अक्ष मशीनिंग में। ऐसा विचलन वक्र सतहों और मिश्रित-कोण छिद्रों की सटीकता को बहुत प्रभावित कर सकता है।

यांत्रिक खराबी खुले स्क्रू, घिसे हुए बेयरिंग या किसी अन्य यांत्रिक ढीलेपन के कारण होती है। इससे कंपन और अस्थिरता होती है जो सीधे मशीनिंग की सटीकता को प्रभावित करती है। यांत्रिक खराबी के साथ लगातार संचालन से घटकों की समयपूर्व खराबी या भागों की गुणवत्ता में असंगति भी हो सकती है। इस त्रुटि को पुनर्संरेखण और घटक प्रतिस्थापन पैरामीटर ट्यूनिंग के माध्यम से ठीक किया जा सकता है।

विश्वसनीय बॉल बार परीक्षणों पर सर्वोत्तम परिणामों के लिए, निम्नलिखित सर्वोत्तम प्रथाओं पर विचार किया जाना चाहिए:

●परीक्षण से पहले मशीन को हमेशा गर्म करें।

●वातावरण हमेशा स्थिर होना चाहिए, विशेषकर तापमान और आर्द्रता के संबंध में।

●माउंटिंग से पहले स्पिंडल, टेबल और फिक्सचर्स की सफाई करना।

●कंपन या हवा के कारण पढ़ाई में बाधा नहीं आनी चाहिए।

●मशीन के कार्य क्षेत्र के अनुसार बॉल बार की सही लंबाई निर्धारित करें।

●बॉल बार को नियमित रूप से पुनः कैलिब्रेट करें।

असफल परीक्षण यह सुनिश्चित करेगा कि मशीन की ज्यामिति सही ढंग से संरेखित रहे। उत्पाद अधिक सटीक सहनशीलता के साथ उत्पादित किए जाएँगे। अंततः, बेहतर संरेखण प्रत्येक उत्पादित भाग में मानक आयामों के अनुसार दोहराव को बेहतर बनाता है।

बॉल बार परीक्षण आपको कठोर घिसाव के कारण होने वाली असामयिक खराबी की निगरानी, पता लगाने और उसे रोकने में मदद करेंगे। अचानक होने वाली खराबी के संबंध में होने वाली गड़बड़ी के परिणामस्वरूप अनियोजित रखरखाव का समय कम हो जाता है। इससे उत्पादन में रुकावट कम होती है और समग्र कार्यशाला दक्षता में सुधार होता है।

एक सुव्यवस्थित मशीन बिना किसी रुकावट के सुचारू रूप से काम करेगी। चक्र समय कम होगा और समग्र मशीनिंग दक्षता में सुधार होगा। अधिक उत्पादकता का अर्थ है कि ऑपरेटर उत्पादित पुर्जों की गुणवत्ता को प्रभावित किए बिना बेहतर उत्पादन प्राप्त कर पाएँगे।

परिणामस्वरूप, परीक्षण से आयामी त्रुटियाँ दूर हो जाती हैं, अस्वीकृत पुर्जों की संख्या कम हो जाती है और सामग्री की बर्बादी कम होती है। मशीनिंग में निरंतर सटीकता कच्चे माल और उत्पादन समय, दोनों की बचत करने में मदद करती है, जिससे निर्माण लागत सीधे तौर पर कम हो जाती है।

स्मॉल, यांत्रिक अधिभार से होने वाली क्षति से पहले ही उत्तम मरम्मत कर लेता है और सीएनसी मशीन का सामान्य जीवनकाल बढ़ा देता है। उचित अंशांकन, घटकों को इष्टतम भार पर रखता है और इस प्रकार उन्हें समय के साथ घिसने-टूटने से बचाता है।

नियमित परीक्षण यह सुनिश्चित करता है कि मशीन ISO 230-4 और ANSI B5.54 जैसे अंतर्राष्ट्रीय सटीकता मानकों को पूरा करती है, जिससे उच्च-गुणवत्ता वाले उत्पादन मानकों की गारंटी मिलती है। अनुपालन का अर्थ ग्राहकों का विश्वास जीतना और सटीक मशीनिंग के लिए प्रमाणन आवश्यकताओं को पूरा करना भी है।

5-अक्षीय बॉल बार परीक्षण वास्तव में केवल मौके पर निदान के लिए नहीं है। यह दीर्घकालिक पूर्वानुमानित रखरखाव का भी एक हिस्सा है। समय के साथ परीक्षण के परिणामों को रिकॉर्ड करने से मशीन के प्रदर्शन में क्रमिक परिवर्तनों का संकेत मिल सकता है। यह विचलन में वृद्धि को दर्शा सकता है यदि बॉल स्क्रू या गाइडवे पर जल्द ही घिसाव हो रहा हो।

बॉल बार डेटा का पूर्वानुमानित उपयोग रखरखाव टीम को निम्नलिखित कार्य करने की अनुमति देता है:

• समय पर पार्ट प्रतिस्थापन का कार्यक्रम बनाएं।

• अचानक ब्रेकडाउन से बचें.

• वास्तविक मशीन व्यवहार से मेल खाने के लिए सेवा अंतराल को अनुकूलित करें।

संतुलन गति त्रुटि, सर्वो असंतुलन, और ज्यामितीय अशुद्धि स्रोत बॉल बार परीक्षण का हिस्सा हैं। वृत्ताकार गति के परिणाम दर्शाते हैं कि विश्लेषण से उन दोषों का पता लगाया जा सकता है जो अन्यथा नियमित अंशांकन के अंतर्गत छिपे होते हैं।

बॉल बार परीक्षण अत्यधिक प्रभावी है, जिसके कारण त्रुटियों का पता लगाया जा सकता है। हालाँकि, महत्वपूर्ण विचलनों का वास्तविक स्रोत कभी भी भौतिक रूप से प्रकट नहीं हो सकता। यदि परीक्षण रिपोर्ट में कोई बड़ी समस्या दिखाई देती है, तो आगे विस्तृत जाँच आवश्यक है। सुधारात्मक विश्लेषण मूल समस्याओं, जैसे घिसे हुए बेयरिंग या गलत संरेखित अक्षों, की पहचान और समाधान के लिए अभी भी उपयोगी है।

एक और भ्रांति यह है कि बॉल बार परीक्षण के उत्पादन में लंबा समय लगता है। सच्चाई यह है कि अधिकांश मानक परीक्षण, सेटिंग और विश्लेषण के साथ, केवल 20 से 30 मिनट में पूरे किए जा सकते हैं। इसलिए, तेज़ और कुशल निदान उपकरण ही मशीनों के डाउनटाइम को कम करते हैं।

बॉल बार परीक्षण के सिद्धांत को सभी प्रकार की सीएनसी मशीनों पर लागू किया जा सकता है। ये 3-अक्ष, 4-अक्ष या 5-अक्ष प्रणालियाँ हैं। ये सभी स्थिति सटीकता मूल्यांकन की एक ही वृत्ताकार गति विधि का पालन करती हैं। सभी प्रकार के विन्यासों के अंतर्गत मशीन का प्रदर्शन विश्लेषण।

5-अक्ष बॉल बार परीक्षण, सीएनसी मशीनों में सटीकता और प्रदर्शन बनाए रखने के लिए एक सरल लेकिन शक्तिशाली निदान प्रक्रिया है। वृत्ताकार विचलन को मापना और उसके परिणामस्वरूप यांत्रिक त्रुटियों की प्रारंभिक अवस्था में पहचान, गुणवत्ता में निरंतरता सुनिश्चित करती है, डाउनटाइम कम करती है और मशीन का सेवा जीवन बढ़ाती है। प्रत्येक निर्माता को अपने 5-अक्ष सीएनसी सिस्टम में सटीकता और विश्वसनीयता का आश्वासन देने के लिए, एक विवेकपूर्ण निवेश के रूप में नियमित रूप से परीक्षण करें।