उत्पादों और सेवाओं की प्रगति के साथ-साथ विनिर्माण प्रक्रियाएँ आदिम काल से विकसित हो रही हैं। औद्योगिक क्रांति ने मानव जाति के लिए मशीनिंग के युग को चिह्नित किया, और मनुष्यों ने बड़े पैमाने पर वस्तुओं और उत्पादों का उत्पादन करने के लिए मशीनों का उपयोग करना शुरू कर दिया। हालाँकि, कंप्यूटर के आविष्कार ने विनिर्माण प्रक्रियाओं में और सुधार किया, जिससे कंप्यूटर संख्यात्मक नियंत्रण को जन्म मिला।

मशीनिंग प्रक्रियाओं में सीएनसी की शुरूआत से विनिर्माण का विकास हुआ, और इन प्रक्रियाओं द्वारा प्रदान की जाने वाली सटीकता, स्थिरता और बहुमुखी प्रतिभा आज के विनिर्माण उद्योग का एक अभिन्न अंग बन गई है। सीएनसी का उपयोग लगभग सभी मशीनिंग प्रक्रियाओं में किया जाता है जो अतीत में मैन्युअल या यांत्रिक रूप से की जाती थीं।

आज के लेख में, हम सीएनसी के अनुप्रयोग के साथ की जाने वाली प्रमुख मशीनिंग प्रक्रियाओं के बारे में विस्तार से बताएंगे और कौन सी प्रक्रियाएं आपकी आवश्यकताओं के लिए सही हैं। हम सीएनसी मशीनिंग केंद्रों में टर्निंग, मिलिंग और ड्रिलिंग टूल और प्रक्रियाओं पर ध्यान केंद्रित करेंगे।

यह लेख आपके लिए है, चाहे आप एक उद्योगपति हों, उद्योग में नवागंतुक हों, या प्रौद्योगिकी के छात्र हों जो टर्निंग, मिलिंग और ड्रिलिंग जैसी सीएनसी मशीनिंग प्रक्रियाओं के उपयोग और अनुप्रयोगों के बारे में उत्सुक हों।

तो चलिए इसमें शामिल होते हैं।

जैसा कि पहले ही उल्लेख किया गया है, सीएनसी का अर्थ कंप्यूटर न्यूमेरिकल कंट्रोल है, और मशीनिंग केंद्रों में विनिर्माण प्रक्रियाओं में प्रौद्योगिकी का व्यापक रूप से उपयोग किया जाता है। सीएनसी यांत्रिक विनिर्माण से भागों और उत्पादों के कम्प्यूटरीकृत विनिर्माण में एक प्रमुख बदलाव साबित हुआ।

यह 1940 और 1950 के बीच का युग था जब संख्यात्मक नियंत्रण का विचार पेश किया गया था। कम्प्यूटरीकृत संख्यात्मक नियंत्रण विकसित करने के लिए डिजिटल इलेक्ट्रॉनिक प्रणालियों के साथ एकीकरण करके इसे और परिष्कृत किया गया।

हम विनिर्माण प्रक्रिया में सीएनसी मशीनिंग को इस प्रकार परिभाषित कर सकते हैं:

यह पूर्व-प्रोग्राम किए गए कंप्यूटर सॉफ़्टवेयर का प्रतिनिधित्व करता है जो फ़ैक्टरी टूल और मशीनरी की गति और कार्यों को निर्देशित करता है। मशीनिंग प्रक्रियाओं की सटीकता और परिशुद्धता विभिन्न मशीनों और उपकरणों जैसे मिल, रूट, लेथ, ग्राइंडर आदि पर सीएएम (कंप्यूटर-एडेड मैन्युफैक्चरिंग) और सीएडी (कंप्यूटर-एडेड डिजाइन) फ़ाइलों से डिजिटल निर्देशों का उपयोग करके प्राप्त की जाती है।

सीएनसी मशीनिंग प्रक्रियाएं विभिन्न प्रकार की मशीनों और उपकरणों पर की जाती हैं। हालाँकि, आज के लेख में हमारा ध्यान ड्रिलिंग, मिलिंग और टर्निंग पर होगा।

हम सीएनसी मशीनिंग केंद्रों पर ड्रिलिंग परिचालन शुरू करेंगे। यह कोई मशीनिंग प्रक्रिया नहीं है जो विशेष रूप से सीएनसी केंद्रों के साथ की जाती है। इसके बजाय, ड्रिलिंग एक ऐसी प्रक्रिया है जिसका उपयोग मैनुअल और मैकेनिकल प्रक्रियाओं के युग से किया जाता रहा है।

ड्रिलिंग काटने की प्रक्रिया है जिसमें ड्रिल बिट के रूप में जाने जाने वाले बहु-बिंदु काटने वाले उपकरण का उपयोग करके गोल छेद बनाए या बड़े किए जाते हैं। सामान्य ड्रिलिंग कार्यों में, ड्रिल बिट को वर्कपीस के खिलाफ दबाया जाता है और वर्कपीस और ड्रिल छेद से चिप्स को हटाने के लिए गति से घुमाया जाता है।

सीएनसी ड्रिलिंग में, ड्रिलिंग प्रक्रिया का मूल सिद्धांत वही रहता है। हालाँकि, पूर्व-प्रोग्राम्ड कंप्यूटर-सहायता प्राप्त उपकरणों और मशीनों का उपयोग करने से प्रक्रिया में उच्च परिशुद्धता और सटीकता प्राप्त करने में मदद मिलती है।

चर्चा से, यह समझ में आता है कि सीएनसी मशीनों में ड्रिलिंग प्रक्रिया के मूल सिद्धांत दो मुख्य अवधारणाओं के आसपास घूमते हैं: ड्रिल बिट्स और घूर्णी गति। ड्रिल बिट्स छेद के आकार, ज्यामिति, काम की जाने वाली सामग्री आदि का निर्धारण करते हैं, और ड्रिलिंग संचालन के दौरान बिट की घूर्णन गति ड्रिल की जाने वाली सामग्री और नियोजित ड्रिल बिट के प्रकार से निर्धारित होती है।

जब हम विशेष रूप से सीएनसी ड्रिलिंग के बारे में बात कर रहे हैं, तो सीएनसी मशीनिंग केंद्रों में किए जा सकने वाले ड्रिलिंग कार्यों के प्रकारों पर चर्चा करना आवश्यक है:

स्पॉट ड्रिलिंग एक ड्रिलिंग मशीन पर प्रारंभिक ऑपरेशन का प्रतिनिधित्व करती है जिसमें ड्रिलिंग की बाद की गहरी प्रक्रिया का मार्गदर्शन करने के लिए उथले छेद बनाए जाते हैं।

डीप होल ड्रिलिंग स्पॉट ड्रिलिंग के बाद दूसरी प्रक्रिया है। एक बार स्थान ड्रिल हो जाने के बाद, गहरे छेद की ड्रिलिंग अधिक विस्तृत और गहराई वाले छेद की अनुमति देती है जो ड्रिल के व्यास से 10 गुना तक पहुंच सकता है।

काउंटरबोरिंग एक ड्रिलिंग ऑपरेशन है जिसमें बढ़े हुए और सपाट तले वाले छेद ड्रिल किए जाते हैं। ये छेद स्पॉट ड्रिलिंग के बाद भी ड्रिल किए जाते हैं और विशेष रूप से स्क्रू हेड्स को वर्कपीस की सतह के साथ या नीचे रखने की अनुमति देने के लिए उपयोगी होते हैं।

काउंटरसिंकिंग एक ड्रिलिंग ऑपरेशन है जिसमें पूर्व-ड्रिल किए गए छेदों पर शंक्वाकार छेद बनाए जाते हैं। इस प्रकार के ड्रिल किए गए छेद शंक्वाकार पेंच सिरों को वर्कपीस के साथ फ्लश करने के लिए उपयोगी होते हैं।

अंतिम लेकिन महत्वपूर्ण बात यह है कि ड्रिलिंग मशीनें विभिन्न वर्कपीस पर टैप करने की प्रक्रिया की भी अनुमति देती हैं। टैपिंग से तात्पर्य थ्रेडेड फास्टनरों को समायोजित करने के लिए ड्रिल किए गए छेद के अंदर धागे को काटने से है।

ड्रिल बिट्स द्वारा प्रदान की जाने वाली बहुमुखी प्रतिभा के कारण विभिन्न सामग्रियों पर ड्रिलिंग की जा सकती है। ड्रिलिंग कार्यों में जिन सामग्रियों पर काम किया जाना है उनका स्पेक्ट्रम बहुत व्यापक है। सीएनसी मशीनों पर ड्रिल की जा सकने वाली सामग्रियों का संक्षिप्त विवरण इस प्रकार है:

स्टील और कच्चा लोहा जैसी लौह धातुओं को आसानी से ड्रिल किया जा सकता है। जबकि अलौह धातुओं जैसे एल्यूमीनियम, तांबा, मैग्नीशियम, टाइटेनियम और उनके मिश्र धातुओं को भी सीएनसी मशीनों पर ड्रिल किया जा सकता है। इसके अलावा, जिंक भी एक अलौह धातु है जो ड्रिलिंग कार्यों के लिए उपयुक्त है।

ऐक्रेलिक, पॉलीथीन, पॉलीकार्बोनेट, पॉलीस्टाइरीन, पॉलीप्रोपाइलीन, नायलॉन, टेफ्लॉन और एबीएस जैसे प्लास्टिक उपयुक्त हैं सीएनसी ड्रिलिंग.

कार्बन फाइबर-प्रबलित प्लास्टिक, रेजिन, बाइंडर और ग्लास फाइबर-प्रबलित प्लास्टिक जैसे कंपोजिट ड्रिलिंग के लिए उपयुक्त हैं।

लकड़ी और लकड़ी के उत्पादों को ड्रिल मशीनों पर भी संसाधित किया जा सकता है। इसमें दृढ़ लकड़ी, सॉफ्टवुड, मध्यम-घनत्व फाइबरबोर्ड और प्लाईवुड आदि शामिल हैं।

सिरेमिक और ग्लास भी उन सामग्रियों में से हैं जिन्हें सीएनसी ड्रिलिंग मशीनों का उपयोग करके संसाधित किया जा सकता है।

अन्य सामग्रियां जिन्हें सीएनसी ड्रिलिंग मशीनों का उपयोग करके संसाधित किया जा सकता है वे हैं रबर, फोम, पत्थर, ग्रेनाइट, लैमिनेट्स आदि।

विविध वर्कपीस के प्रसंस्करण के लिए सीएनसी ड्रिलिंग उपकरण और मशीनों का उपयोग करने के मुख्य लाभ इस प्रकार हैं:

सीएनसी ड्रिलिंग मशीनें जो सटीकता प्रदान करती हैं वह मैनुअल ड्रिलिंग की तुलना में अद्वितीय है। इसलिए, उच्च परिशुद्धता और सटीकता के लिए विभिन्न सामग्रियों में छेद करने के लिए CAD/CAM सिस्टम का उपयोग किया जाता है।

सीएनसी मशीनें अपने संचालन में बहुत कुशल हैं और दोहराव की परवाह किए बिना बहुत उच्च स्तर की सटीकता प्राप्त कर सकती हैं। इसलिए, विनिर्माण उद्योग बड़े पैमाने पर उत्पादन के लिए सीएनसी ड्रिलिंग पर अत्यधिक निर्भर करता है।

अपशिष्ट न्यूनीकरण सीएनसी ड्रिलिंग का एक और लाभ है। इसका तात्पर्य यह है कि सीएनसी संचालन में गलत ड्रिलिंग के कारण वर्कपीस की बर्बादी बहुत कम या न्यूनतम है।

डिजिटल रूप से संचालित मशीनों के साथ, संचालन पर निगरानी और वास्तविक समय की प्रतिक्रिया यह सुनिश्चित करती है कि मशीनों और उपकरणों की समस्याओं या विसंगतियों का पता लगाया जाए और उन्हें समय पर ठीक किया जाए।

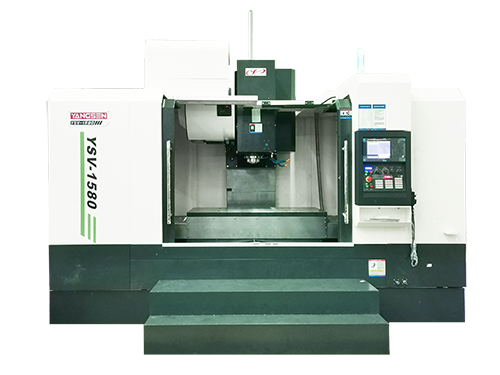

मान लीजिए आप सोच रहे हैं कि ड्रिलिंग या बोरिंग ऑपरेशन करने के लिए सर्वोत्तम सीएनसी ड्रिलिंग मशीन और उपकरण कहां मिलेंगे। उस स्थिति में, आप यांगेंस की सीएनसी ड्रिलिंग मशीन की जांच करने पर विचार कर सकते हैं, जो ड्रिलिंग और टैपिंग ऑपरेशन करने के उद्देश्य से बनाई गई है:

सीएनसी ड्रिलिंग और टैपिंग मशीन YST-700

आज के लेख में हम सीएनसी मशीनों के जिस दूसरे ऑपरेशन पर चर्चा करने जा रहे हैं वह टर्निंग ऑपरेशन है। सीएनसी टर्निंग ऑपरेशन ड्रिलिंग ऑपरेशन के बराबर है क्योंकि दोनों में वर्कपीस से अतिरिक्त सामग्री को हटाना शामिल है। एक उपकरण आंतरिक सतह से चिप्स हटाता है, जबकि दूसरी मशीन बाहरी सतह से सामग्री हटाती है।

मैनुअल टर्निंग मशीनें 1300 ईसा पूर्व जितनी पुरानी हैं, जिनकी उत्पत्ति मिस्र में हुई थी। टर्निंग लेथ या लेथ मशीनें औपचारिक रूप से 1718 में निर्मित की गईं। प्रौद्योगिकी में प्रगति और कंप्यूटर के आविष्कार के साथ, सीएनसी टर्निंग मशीनों ने मैनुअल लेथ की जगह ले ली। आज की सीएनसी टर्निंग मशीनें अपने संचालन के लिए पूर्व-प्रोग्राम किए गए सॉफ़्टवेयर का उपयोग करती हैं।

टर्निंग ऑपरेशन वह प्रक्रिया है जिसमें वर्कपीस को मशीनीकृत किया जाता है और आवश्यक व्यास में काटा जाता है। वर्कपीस के बाहरी व्यास से अतिरिक्त सामग्री को टर्निंग मशीनों या उपकरणों का उपयोग करके हटा दिया जाता है। सीएनसी टर्निंग ऑपरेशन आम तौर पर बेलनाकार आकार के टुकड़ों के लिए प्रासंगिक होते हैं।

हम सीएनसी टर्निंग मशीन को एक विनिर्माण मशीन के रूप में परिभाषित कर सकते हैं जो कंप्यूटर-नियंत्रित और संचालित विनिर्माण की अनुमति देती है। टर्निंग मशीन में तीन, चार या पाँच अक्ष भी हो सकते हैं। वर्कपीस चिपका हुआ है, और स्पिंडल पर काटने का उपकरण रैखिक गति के माध्यम से ऑपरेशन करता है। सीएनसी टर्निंग मशीनें बहुत सक्षम हैं और सटीकता और परिशुद्धता के साथ कई मशीनिंग ऑपरेशन कर सकती हैं।

टर्निंग मशीन केंद्र दो प्रकार के होते हैं: ऊर्ध्वाधर टर्निंग केंद्र और क्षैतिज टर्निंग केंद्र। प्रत्येक प्रकार के टर्निंग सेंटर के अपने फायदे और नुकसान हैं। ऊर्ध्वाधर मशीनिंग केंद्रों में स्पिंडल अक्ष लंबवत रूप से उन्मुख होता है, और धुरी पर घूमने के लिए कटर को स्पिंडल में रखा जाता है। इसके विपरीत, क्षैतिज केंद्रों का उपयोग आमतौर पर सपाट सतहों के लिए किया जाता है।

जैसा कि पहले उल्लेख किया गया है, टर्निंग ऑपरेशन के लिए मशीनिंग केंद्र या तो क्षैतिज या ऊर्ध्वाधर हो सकते हैं। हालाँकि, जो अधिक महत्वपूर्ण है वह वह कॉन्फ़िगरेशन है जिसमें आपको टर्निंग मशीन मिली है। इसमें कई कॉन्फ़िगरेशन हो सकते हैं जैसे मल्टी-एक्स, मानक, तिरछा बिस्तर, फ्लैटबेड, स्विस-प्रकार, आदि। हालांकि, टर्निंग ऑपरेशन सीएनसी टर्निंग सेंटर तक सीमित नहीं हैं।

इसके बजाय, लेथ पारंपरिक टर्निंग मशीनें टर्निंग ऑपरेशन के लिए सीएनसी प्रोटोकॉल का भी उपयोग कर सकती हैं। सीएनसी खराद और सीएनसी टर्निंग सेंटर के बीच मुख्य अंतर संचालन और उन्नति की परिवर्तनशीलता है। सीएनसी टर्निंग सेंटर अधिक उन्नत होने के साथ-साथ केवल टर्निंग सेंटर की तुलना में अधिक संचालन करने में सक्षम हैं।

चूँकि आज के लेख का हमारा विषय सीएनसी मशीनों पर टर्निंग ऑपरेशन और ड्रिलिंग ऑपरेशन पर अधिक केंद्रित है, इसलिए हम इसके लिए प्रासंगिक बने रहेंगे। हमने पहले से ही

मोड़

का सामना करना पड़

उबाऊ

ग्रूविंग

गूँथना

टेपर टर्निंग

कंटूर टर्निंग

विलक्षण मोड़

अन्य ऑपरेशन टर्निंग मशीन केंद्र पर किए जा सकने वाले अन्य कार्यों में थ्रेड कटिंग, ड्रिलिंग, पार्टिंग, चैम्फरिंग, बार फीडिंग, ब्रोचिंग इत्यादि और मशीनें शामिल हैं सीएनसी खराद YSLC-500

इस प्रयोजन के लिए उपयुक्त हो सकता है।

सामग्री

धातुओं

प्लास्टिक

सम्मिश्र

लकड़ी

मिट्टी के पात्र

अन्य सामग्री

लाभ

परिशुद्धता और सुसंगत परिणाम

तीव्र प्रोटोटाइपिंग

श्रम में कमी

दक्षता और लागत बचत

ड्रिलिंग बनाम. मोड़: मतभेद

|

ड्रिलिंग और टर्निंग ऑपरेशंस के साथ-साथ भरोसा करने के लिए सर्वोत्तम मशीनों के बारे में आपको जो कुछ जानने की ज़रूरत है उसका अवलोकन करने के बाद, यहां दोनों कार्यों की एक संक्षिप्त तुलना और वे कैसे संबंधित या अंतर करते हैं: |

मशीन |

ड्रिलिंग |

|

मोड़ |

प्राथमिक ऑब्जेक्ट |

वर्कपीस में छेद बनाना |

|

बेलनाकार प्रोफ़ाइल प्राप्त करने के लिए वर्कपीस को आकार दें |

उपकरण आंदोलन |

ड्रिल बिट घूमता है और |

|

वर्कपीस में रैखिक गति होती है। |

वर्कपीस घूमता है, और काटने का उपकरण रैखिक रूप से चलता है। |

उपकरण और मशीनें |

|

ड्रिल प्रेस प्राथमिक मशीन है, लेकिन लेथ और मिलिंग मशीन का उपयोग ड्रिलिंग के लिए भी किया जा सकता है। |

खराद या सीएनसी टर्निंग केंद्र। |

उपकरण का आकार |

|

ड्रिल बिट्स का आकार पेचदार होता है और इसके सिरे नुकीले होते हैं। ड्रिल बिट्स में मौजूद चैनल आंतरिक सतहों से चिप्स हटाने में सहायता करते हैं। |

विभिन्न ऑपरेशन करने के लिए टर्निंग उपकरण आमतौर पर विभिन्न प्रोफाइल के साथ रैखिक या थोड़े घुमावदार होते हैं। |

कटौती की गहराई |

|

कट की गहराई छेद की गहराई से निर्धारित होती है, और यह आवश्यकताओं के आधार पर भिन्न हो सकती है। |

टर्निंग ऑपरेशन में कट की गहराई आमतौर पर उथली होती है और प्रारंभिक और अंतिम व्यास के बीच अंतर की गणना करके निर्धारित की जाती है। |

सतही फिनिश और सहनशीलता |

|

गहरे छेद ड्रिलिंग के साथ छेद के अंदर खुरदरी सतह; बहुत सख्त सहनशीलता नहीं. |

मोड़ने वाले केंद्रों के साथ चिकनी सतह खत्म और सख्त सहनशीलता प्राप्त की जा सकती है। |

शीतलक का उपयोग |

शीतलक टर्निंग ऑपरेशन में उपकरण के जीवन और उत्पाद की फिनिशिंग को बढ़ा सकता है।