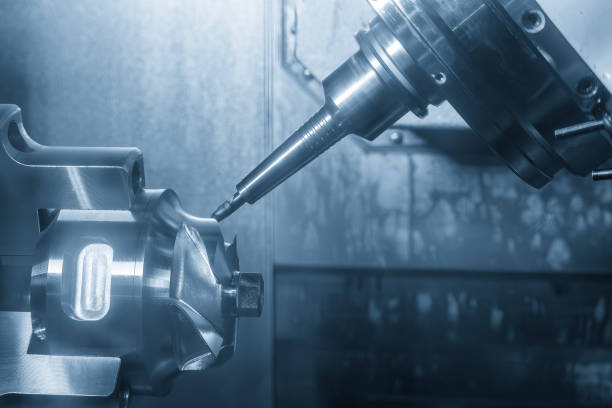

मोल्ड कारखानों में, सीएनसी मशीनिंग केंद्रों का उपयोग मुख्य रूप से मोल्ड कोर, इंसर्ट और अन्य प्रमुख मोल्ड भागों और तांबे कोर के प्रसंस्करण के लिए किया जाता है। मोल्ड कोर और इंसर्ट की गुणवत्ता सीधे मोल्ड बनाने वाले भागों की गुणवत्ता निर्धारित करती है। कॉपर कोर प्रसंस्करण की गुणवत्ता सीधे तौर पर ईडीएम प्रसंस्करण के प्रभाव को प्रतिबंधित करती है। सीएनसी प्रसंस्करण की गुणवत्ता सुनिश्चित करने की कुंजी प्रसंस्करण से पहले तैयारी में निहित है। इस पद के लिए, समृद्ध प्रसंस्करण अनुभव और मोल्ड ज्ञान के अलावा, आपको काम पर, खासकर उत्पादन टीम और सहकर्मियों के साथ अच्छे संचार पर भी ध्यान देना होगा।

1) चित्र और प्रोग्राम शीट पढ़ें

2) संबंधित प्रोग्राम को मशीन टूल में स्थानांतरित करें

3) प्रोग्राम हेडर, कटिंग पैरामीटर्स आदि की जांच करें।

4) वर्कपीस का मशीनिंग आकार और भत्ता निर्धारित करें

5) वर्कपीस की उचित क्लैम्पिंग

6) वर्कपीस का सटीक संरेखण

7) वर्कपीस निर्देशांक की सटीक स्थापना

8) उचित उपकरण और काटने के मापदंडों का चयन

9) औजारों की उचित क्लैम्पिंग

10) सुरक्षित परीक्षण काटने की विधि

11) मशीनिंग प्रक्रिया का अवलोकन

12) कटिंग मापदंडों का समायोजन

13) मशीनिंग प्रक्रिया के दौरान समस्याओं और संबंधित कर्मियों की समय पर प्रतिक्रिया

14) मशीनिंग के बाद वर्कपीस की गुणवत्ता का निरीक्षण

1) नए सांचों के लिए, मशीनिंग चित्र आवश्यकताओं को पूरा करना चाहिए और डेटा स्पष्ट होना चाहिए; नए सांचों की मशीनिंग ड्राइंग पर पर्यवेक्षक द्वारा हस्ताक्षर किए जाने चाहिए, और मशीनिंग ड्राइंग के कॉलम भरे जाने चाहिए।

2) वर्कपीस पर गुणवत्ता विभाग से एक योग्य चिह्न है।

3) प्रोग्राम शीट प्राप्त करने के बाद, जांचें कि वर्कपीस संदर्भ स्थिति ड्राइंग संदर्भ स्थिति के अनुरूप है या नहीं।

4) प्रोग्राम शीट पर प्रत्येक आवश्यकता को ध्यान से देखें और पुष्टि करें कि क्या प्रोग्राम और ड्राइंग आवश्यकताएँ सुसंगत हैं। यदि कोई समस्या है, तो उसे प्रोग्रामर और प्रोडक्शन टीम के साथ मिलकर हल करना होगा।

5) वर्कपीस की सामग्री और आकार के अनुसार, रफिंग या पॉलिशिंग प्रोग्राम के लिए प्रोग्रामर द्वारा चुने गए टूल की तर्कसंगतता का आकलन करें। यदि टूल एप्लिकेशन अनुचित पाया जाता है, तो प्रोसेसिंग दक्षता और वर्कपीस प्रोसेसिंग सटीकता में सुधार के लिए संबंधित परिवर्तन करने के लिए प्रोग्रामर को तुरंत सूचित किया जाना चाहिए।

1) वर्कपीस को क्लैंप करते समय, प्रेशर प्लेट पर कोड की स्थिति और नट बोल्ट की विस्तार लंबाई पर ध्यान दें। इसके अलावा, कोने को लॉक करते समय स्क्रू नीचे से नहीं टकराना चाहिए।

2) कॉपर मेल को आम तौर पर प्लेट को लॉक करके संसाधित किया जाता है। मशीन को लोड करने से पहले, स्थिरता सुनिश्चित करने के लिए प्रोग्राम शीट पर कटिंग सामग्री की संख्या की जांच की जानी चाहिए, और प्लेट बंद करने वाले स्क्रू की जांच की जानी चाहिए कि क्या वे कड़े हैं।

3) एक प्लेट पर तांबे की सामग्री के कई टुकड़े इकट्ठा करने के मामले में, जांचें कि क्या दिशा सही है और क्या प्रत्येक तांबे की सामग्री के प्रसंस्करण के दौरान कोई हस्तक्षेप है।

4) प्रोग्राम शीट के आकार और वर्कपीस आकार डेटा के अनुसार वर्कपीस को क्लैंप करें। यह ध्यान दिया जाना चाहिए कि वर्कपीस आकार डेटा XxYxZ के रूप में लिखा गया है। उसी समय, यदि कोई ढीला भाग ड्राइंग है, तो यह जांचना आवश्यक है कि क्या प्रोग्राम शीट के ग्राफिक्स और ढीले भाग ड्राइंग के ग्राफिक्स सुसंगत हैं, ध्यान दें कि कौन सी दिशा बाहर है, और एक्स का स्विंग और Y अक्ष.

5) वर्कपीस को क्लैंप करते समय, यह जांचना आवश्यक है कि वर्कपीस का आकार प्रोग्राम शीट की आकार आवश्यकताओं को पूरा करता है या नहीं। यदि ढीले हिस्सों की ड्राइंग है, तो यह जांचना आवश्यक है कि प्रोग्राम शीट का आकार ढीले हिस्सों की ड्राइंग के आकार के समान है या नहीं।

6) वर्कपीस को मशीन पर रखने से पहले वर्कबेंच और वर्कपीस के निचले हिस्से को साफ किया जाना चाहिए। गड़गड़ाहट और क्षतिग्रस्त स्थिति को हटाने के लिए मशीन टेबल और वर्कपीस की सतह को ऑयलस्टोन से दूर धकेलना चाहिए।

7) कोडिंग करते समय, सुनिश्चित करें कि कोडर को चाकू से चोट नहीं लगेगी। यदि आवश्यक हो, तो प्रोग्रामर से संवाद करें। उसी समय, यदि निचला भाग वर्गाकार है, तो बल संतुलन के उद्देश्य को प्राप्त करने के लिए कोडर को वर्गाकार पैड स्थिति के साथ संरेखित किया जाना चाहिए।

8) क्लैंपिंग के लिए वाइस का उपयोग करते समय, क्लैंप की स्थिति को बहुत लंबा या बहुत छोटा होने से रोकने के लिए टूल प्रोसेसिंग गहराई को समझना आवश्यक है।

9) स्क्रू को टी-ब्लॉक में प्राप्त किया जाना चाहिए, और धागे के केवल भाग का उपयोग नहीं किया जाना चाहिए। यदि स्क्रू को जोड़ने की आवश्यकता है, तो ऊपरी और निचले स्क्रू में से प्रत्येक को जोड़ के आधे धागे का उपयोग करना चाहिए, और दबाव प्लेट पर नट के धागे का पूरी तरह से उपयोग किया जाना चाहिए, और केवल कुछ धागे प्राप्त नहीं होने चाहिए।

10) Z गहराई का निर्धारण करते समय, आपको प्रोग्राम शीट टच नंबर की स्थिति और उच्चतम Z बिंदु का डेटा स्पष्ट रूप से देखना चाहिए। मशीन टूल में डेटा दर्ज करने के बाद आपको इसे दोबारा जांचना होगा।

1) वर्कपीस को खींचते समय आपको ऊर्ध्वाधरता पर ध्यान देना चाहिए। एक तरफ को सपाट खींचें और फिर ऊर्ध्वाधर तरफ को खींचें।

2) वर्कपीस को केन्द्रित करते समय, आपको सत्यापन के लिए इसे दो बार केन्द्रित करना होगा।

3) संख्या को केन्द्रित करने और छूने के बाद, आपको प्रोग्राम शीट द्वारा प्रदान किए गए बाहरी आयामों और ढीले भागों के ड्राइंग पर आयामों के अनुसार केंद्र की स्थिति की जांच करनी चाहिए।

4) सभी वर्कपीस को सेंटरिंग विधि का उपयोग करके केंद्रित किया जाना चाहिए। वर्कपीस के किनारे पर शून्य स्थिति को भी सेंटरिंग विधि का उपयोग करके केंद्रित किया जाना चाहिए और फिर किनारे पर ले जाया जाना चाहिए। यह सुनिश्चित करना चाहिए कि दोनों तरफ का मार्जिन एक जैसा हो। यदि विशेष परिस्थितियों में एकल-पक्षीय डेटा की आवश्यकता होती है, तो आपको पास होने से पहले उत्पादन टीम से दोबारा पुष्टि प्राप्त करनी होगी। एकल-पक्षीय डेटा के बाद, सेंटरिंग रॉड की त्रिज्या की भरपाई करना याद रखें।

5) वर्कपीस केंद्र का शून्य स्थिति इनपुट वर्कस्टेशन कंप्यूटर आरेख के तीन-अक्ष केंद्र के समान होना चाहिए।

1) जब वर्कपीस की ऊपरी सतह पर भत्ता बहुत बड़ा हो, तो याद रखें कि भत्ते को मैन्युअल रूप से हटाने के लिए बड़े चाकू का उपयोग करते समय बहुत गहरा न काटें।

2) मशीनिंग का सबसे महत्वपूर्ण हिस्सा पहला कट है, क्योंकि यदि आप सावधानी से काम करते हैं और जांचते हैं, तो आप जान सकते हैं कि उपकरण की लंबाई मुआवजा, उपकरण व्यास मुआवजा, प्रोग्राम, गति इत्यादि गलत हैं या नहीं, वर्कपीस, टूल को नुकसान से बचाएं। और मशीन टूल।

3) निम्नलिखित तरीके से काटने की प्रक्रिया का परीक्षण करें:

ए) पहले बिंदु की ऊंचाई 100 मिमी की उच्चतम वृद्धि है, और यह महसूस करने के लिए अपनी आंखों का उपयोग करें कि क्या यह सही है;

बी) "फास्ट मूव" को 25% तक नियंत्रित करें और 0% तक फ़ीड करें;

ग) जब उपकरण मशीनिंग सतह के करीब (लगभग 10 मिमी) आ जाए, तो मशीन को रोक दें;

घ) जांचें कि क्या शेष स्ट्रोक और प्रोग्राम सही हैं;

ई) मशीन को पुनः आरंभ करने के बाद, एक हाथ पॉज़ बटन पर रखें, जो किसी भी समय रुकने के लिए तैयार है, और दूसरे हाथ से फ़ीड गति को नियंत्रित करें;

च) जब उपकरण वर्कपीस की सतह के बहुत करीब होता है, तो यह फिर से रुक सकता है, और Z अक्ष के शेष स्ट्रोक की जाँच की जानी चाहिए।

छ) मशीनिंग और कटिंग सुचारू और स्थिर होने के बाद, प्रत्येक नियंत्रण को वापस सामान्य पर समायोजित करें।

4) प्रोग्राम का नाम डालने के बाद प्रोग्राम का नाम स्क्रीन पर पेन से कॉपी करें और फिर प्रोग्राम शीट से जांच लें। प्रोग्राम खोलते समय, यह जांचने पर ध्यान दें कि प्रोग्राम में टूल व्यास का आकार प्रोग्राम शीट के अनुरूप है या नहीं, और प्रोग्राम शीट पर प्रोसेसर के हस्ताक्षर कॉलम में फ़ाइल का नाम और टूल व्यास का आकार तुरंत भरें। इसे बाद में या पहले भरना मना है।

5) सिद्धांत रूप में, जब वर्कपीस खुरदुरा हो तो एनसी तकनीशियनों को नहीं छोड़ना चाहिए। यदि उन्हें उपकरण परिवर्तन या अन्य मशीन टूल्स को समायोजित करने में सहायता के कारण छोड़ना पड़ता है, तो उन्हें एनसी टीम के अन्य सदस्यों से पूछना चाहिए या जांच करने के लिए नियमित रूप से वापस आना चाहिए।

6) इंटरमीडिएट पॉलिशिंग करते समय, एनसी तकनीशियनों को उन क्षेत्रों पर विशेष ध्यान देना चाहिए जो रफिंग के दौरान नहीं खुले थे ताकि उपकरण को इस क्षेत्र से टकराने से रोका जा सके।

7) प्रोग्राम कटिंग. यदि प्रोसेसिंग के दौरान प्रोग्राम बाधित हो जाता है और इसे शुरू से चलाने में बहुत अधिक समय लगता है, तो टीम लीडर और प्रोग्रामर को प्रोग्राम को संशोधित करने और चलाए गए भाग को काटने के लिए सूचित किया जाना चाहिए।

8) प्रोग्राम असामान्यता. यदि प्रोग्राम में कोई असामान्य स्थिति है और आप निश्चित नहीं हैं, तो आप प्रक्रिया का निरीक्षण करने के लिए इसे लटका सकते हैं और फिर अगला कदम तय कर सकते हैं।

9) प्रसंस्करण के दौरान, प्रोग्रामर द्वारा प्रदान की गई गति और रोटेशन गति को एनसी तकनीशियन द्वारा स्थिति के अनुसार समायोजित किया जा सकता है। हालाँकि, छोटे तांबे के हिस्सों को खुरदरा करते समय गति पर विशेष ध्यान दिया जाना चाहिए, ताकि कंपन के कारण वर्कपीस को ढीला होने से बचाया जा सके।

10) वर्कपीस प्रसंस्करण के दौरान, एनसी तकनीशियन को ढीले हिस्सों की ड्राइंग से जांच करनी चाहिए कि क्या कोई असामान्य स्थिति है। एक बार जब दोनों असंगत पाए जाते हैं, तो टीम लीडर को सूचित करने के लिए मशीन को तुरंत बंद कर देना चाहिए ताकि यह जांचा जा सके कि कहीं कोई त्रुटि तो नहीं है।

11) प्रसंस्करण के लिए 200 मिमी से अधिक लंबे उपकरण का उपयोग करते समय, टूल स्विंगिंग से बचने के लिए भत्ता, फ़ीड गहराई, रोटेशन गति और गति जैसे मुद्दों पर ध्यान देना चाहिए। साथ ही कोने की स्थिति की गति को नियंत्रित करना चाहिए।

12) प्रोग्राम शीट पर आवश्यक उपकरण व्यास का पता लगाने के लिए, ऑपरेटर को जिम्मेदार होना चाहिए और परीक्षण किए गए व्यास को रिकॉर्ड करना चाहिए। यदि यह सहनशीलता सीमा से अधिक है, तो इसकी सूचना टीम लीडर को दी जानी चाहिए या उपकरण को तुरंत बदला जाना चाहिए।

13) जब मशीन टूल स्वचालित संचालन में हो या फ्री हो, तो ऑपरेटर को शेष प्रोसेसिंग प्रोग्रामिंग को समझने के लिए वर्कस्टेशन पर जाना चाहिए, डाउनटाइम से बचने के लिए अगली प्रोसेसिंग के लिए उपयुक्त टूल तैयार करना और पीसना चाहिए।

14) प्रक्रिया त्रुटियाँ समय बर्बाद करने का मुख्य कारण हैं: अनुपयुक्त उपकरणों का गलत उपयोग, प्रसंस्करण के क्रम में त्रुटियाँ, उन स्थितियों में समय बर्बाद करना जिन्हें संसाधित करने की आवश्यकता नहीं है या कंप्यूटर-संसाधित नहीं हैं, और अनुचित प्रसंस्करण स्थितियाँ (बहुत धीमी) गति, खाली उपकरण, बहुत सघन उपकरण पथ, बहुत धीमी फ़ीड, आदि)। जब उपरोक्त घटनाएँ घटती हैं, तो आप प्रोग्रामिंग आदि से संपर्क कर सकते हैं।

15) प्रसंस्करण के दौरान, आपको उपकरण के घिसाव पर ध्यान देना चाहिए, और आपको उपकरण के कणों या उपकरणों को उचित रूप से बदलना चाहिए। उपकरण कणों को बदलने के बाद, इस बात पर ध्यान दें कि प्रसंस्करण की कनेक्टिंग सीमाएँ सुसंगत हैं या नहीं।

1) पुष्टि करें कि प्रोग्राम शीट के लिए आवश्यक प्रत्येक प्रोग्राम और प्रत्येक निर्देश पूरा कर लिया गया है।

2) प्रसंस्करण पूरा होने के बाद, यह जांचना आवश्यक है कि वर्कपीस का आकार आवश्यकताओं को पूरा करता है या नहीं, और साथ ही, त्रुटियों को खोजने के लिए ढीले भागों की ड्राइंग या प्रक्रिया ड्राइंग के अनुसार वर्कपीस के आकार की स्व-जांच करें। समय।

3) जांचें कि क्या वर्कपीस की प्रत्येक स्थिति में कोई असामान्यताएं हैं। यदि कोई प्रश्न हो तो एनसी टीम लीडर को सूचित करें।

4) जब मशीन से एक बड़ा वर्कपीस उतारा जाता है, तो टीम लीडर, प्रोग्रामर और प्रोडक्शन टीम लीडर को सूचित किया जाना चाहिए।

5) मशीन से वर्कपीस उतारते समय सुरक्षा पर ध्यान दें, खासकर जब मशीन से बड़ा वर्कपीस उतारा जाता है, तो वर्कपीस और एनसी मशीन को अच्छी तरह से संरक्षित किया जाना चाहिए।

चमकाने की सतह की गुणवत्ता:

1) कोर को ढालें, डालें

2) ताम्र पुरुष

3) शीर्ष पिन प्लेट सपोर्ट हेड होल आदि पर खाली जगह से बचें।

4) कंपन के निशान मिटाएं

चमकाने के आयाम:

1) प्रसंस्करण के बाद मापने योग्य आयामों की सख्ती से स्वयं जांच की जानी चाहिए

2) लंबी अवधि के प्रसंस्करण के दौरान उपकरण के घिसाव पर विचार किया जाना चाहिए, विशेष रूप से सीलिंग स्थिति और अन्य काटने वाले किनारों पर

3) पॉलिशिंग के लिए यथासंभव नये कार्बाइड उपकरणों का उपयोग करना चाहिए

4) प्रसंस्करण आवश्यकताओं के अनुसार पॉलिश करने के बाद मोल्ड की बचत का निर्धारण करें

5) प्रसंस्करण के बाद उत्पादन की गुणवत्ता और गुणवत्ता की पुष्टि करें

6) प्रसंस्करण आवश्यकताओं के अनुसार सीलिंग स्थिति के प्रसंस्करण के दौरान उपकरण पहनने को नियंत्रित करें

1) प्रसंस्करण स्थिति, मोल्ड स्थिति आदि सहित शिफ्ट की संचालन स्थिति की पुष्टि करें।

2) पुष्टि करें कि शिफ्ट के दौरान उपकरण सामान्य रूप से काम कर रहा है या नहीं।

3) अन्य हैंडओवर और पुष्टिकरण, जिसमें चित्र, प्रोग्राम शीट, उपकरण, गेज, फिक्स्चर आदि शामिल हैं।

कार्यस्थल संगठन

1) 5एस आवश्यकताओं का पालन करें।

2) उपकरण, गेज, फिक्स्चर, वर्कपीस, टूल्स आदि को वर्गीकृत किया जाता है और बड़े करीने से रखा जाता है।

3) मशीन टूल्स की सफाई.

4) कार्यस्थल के फर्श की सफाई.

5) संसाधित उपकरणों, निष्क्रिय उपकरणों और माप उपकरणों को गोदाम में वापस करना।

6) संसाधित वर्कपीस को गुणवत्ता निरीक्षण या संबंधित विभागों को भेजना।