ऑटोमोबाइल से लेकर औद्योगिक मशीनरी तक, गियर असंख्य यांत्रिक प्रणालियों में महत्वपूर्ण घटक हैं। वे शक्ति हस्तांतरण के उद्देश्य को पूरा करते हैं। उनके निर्माण के लिए उच्च परिशुद्धता की आवश्यकता होती है और अक्सर चुनौतियाँ पेश आती हैं। यहीं पर सीएनसी मशीन गियर कटिंग काम आती है।

सीएनसी मशीनें गियर काटने के लिए प्रोग्राम किए गए निर्देशों का उपयोग करती हैं और अत्यधिक सटीकता प्राप्त करने में मदद करती हैं। ये मैनुअल हस्तक्षेप और त्रुटि को खत्म करते हैं और आवश्यक विनिर्देशों को सुनिश्चित करते हैं। कस्टम डिज़ाइन और बड़े पैमाने पर उत्पादन दोनों ही सीएनसी मशीनिंग से लाभ उठा सकते हैं।

गियर मशीनिंग के लिए आमतौर पर अलग-अलग उपकरण और तकनीकें इस्तेमाल की जाती हैं। कुछ रफ शेपिंग पर ध्यान केंद्रित करते हैं, जबकि अन्य स्मूदिंग पर ध्यान केंद्रित करते हैं। इन तकनीकों को जानने से आपको अपनी आवश्यकताओं को पूरा करने के लिए सबसे उपयुक्त प्रक्रिया चुनने में सहायता मिलती है।

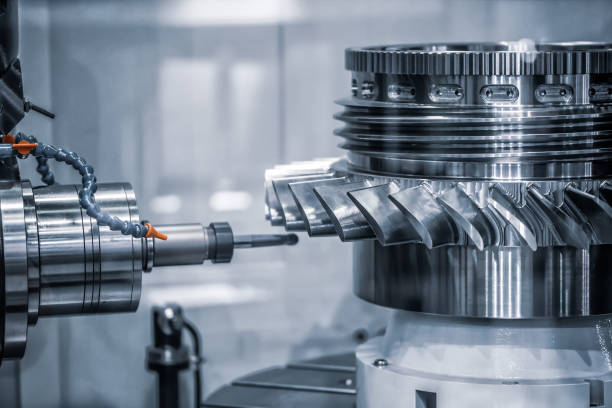

सीएनसी मशीन गियर कटिंग एक घटिया प्रक्रिया है। आमतौर पर, यह एक ठोस धातु वर्कपीस से शुरू होता है, जिसमें से विशेष कटिंग टूल्स का उपयोग करके सामग्री के टुकड़े निकाले जाते हैं। अंतिम लक्ष्य विशिष्ट टूथ प्रोफाइल और आयामों के साथ गियर का उत्पादन करना है।

मैनुअल मशीनिंग और सेमी-ऑटोमैटिक मशीनिंग के बीच मुख्य अंतर यह है कि बाद वाले को समय से पहले प्रोग्राम किया जाता है। यह सिस्टम के ऑटोमेशन के कारण जटिल गियर डिज़ाइन के मामलों में भी स्थिरता की गारंटी देता है। सॉफ़्टवेयर अधिकतम सटीकता के लिए टूल पोजिशनिंग, कटिंग स्पीड और गहराई निर्धारित करने के लिए ज़िम्मेदार है।

ध्रुवीय निर्देशांक प्रक्षेप कुछ खास कटिंग तकनीकों के लिए उपयोगी है। स्पर, हेलिकल, बेवल और वर्म गियर की अपनी अलग-अलग आकृतियों के कारण अलग-अलग कटिंग आवश्यकताएं होती हैं। सीएनसी मशीनें ऐसे गियर बनाने में सक्षम हैं जो संपूर्ण यांत्रिक प्रणाली के साथ अच्छी तरह से काम करते हैं।

डिज़ाइन इंजीनियर गियर बनाते हैं, और CAD सॉफ़्टवेयर इंटरफ़ेस डिज़ाइन करता है, जबकि सॉफ़्टवेयर मशीनों पर डिजिटल ब्लूप्रिंट के लिए स्थितियाँ बनाता है। स्वचालित प्रणाली उत्पादन को गति देती है। इसके अलावा, यह गलतियों की संभावना को कम करता है।

स्वचालन से पहले, गियर काटने की प्रक्रिया में बहुत ज़्यादा श्रम लगता था। इसके अलावा, प्रत्येक गियर का उत्पादन थोड़ा अलग तरीके से किया जाता था, जिससे प्रदर्शन में असंगति होती थी।

सीएनसी मशीनें सुनिश्चित करती हैं कि सभी गियर विश्वसनीय तरीके से बनाए जाएं और गियर निर्माण में सटीकता के लिए महत्वपूर्ण हैं। अपर्याप्त और खराब तरीके से काटे गए गियर के साथ अधिकतम शोर, कंपन और पूरी मशीनरी विफलता जैसे प्रदर्शन-महत्वपूर्ण कार्य हो सकते हैं।

वस्तुतः एक सेटअप के साथ सैकड़ों गियर का निर्माण किया जा सकता है और न्यूनतम पर्यवेक्षण के तहत प्रदर्शन किया जा सकता है। यह दक्षता फैक्ट्री गुणवत्ता मानकों का पालन करते हुए लागत कम करती है।

यहीं तक सीमित नहीं, सीएनसी मशीन गियर कटिंग से सामग्री की बर्बादी कम से कम होती है। सॉफ्टवेयर सबसे कुशल मार्ग की गणना करता है जिसे काटने के लिए लिया जा सकता है, यह सुनिश्चित करता है कि कच्चे माल का प्रभावी ढंग से उपयोग किया जाता है। इसके अलावा, यह सीएनसी मशीनिंग प्रथाओं को पर्यावरण के अनुकूल बनाता है। क्योंकि लागत में कटौती होती है और टिकाऊ प्रथाओं को बढ़ावा मिलता है।

आधुनिक विनिर्माण उद्योग गियर निर्माण के लिए विभिन्न सीएनसी मशीनों का उपयोग करता है।

सीएनसी मिलिंग मशीनें तेज़ रोटरी कटिंग टूल्स का उपयोग करके संचालित करें। ये मूल/कच्चे धातु ब्लॉकों से सामग्री को हटाते हैं। गियर प्रोफाइलिंग परिणाम सटीक आयामी आकार में होते हैं जो सख्त विनिर्देशों को बनाए रखते हैं।

मिलिंग प्रक्रिया निर्माताओं को आसानी से अद्वितीय गियर बनाने की अनुमति देती है। कटिंग पैरामीटर समायोजित किए जाते हैं। उदाहरण के लिए, स्पिंडल, फीड रेट और कट की गहराई पर सटीक नियंत्रण के साथ, इंजीनियर मानक गुणवत्ता वाले गियर का उत्पादन कर सकते हैं। सीएनसी मिलिंग असाधारण लचीलापन प्रदान करती है, जो इसे प्रोटोटाइप बनाने के साथ-साथ कम-से-मध्यम उत्पादन मात्रा में गियर उत्पादों के निर्माण के लिए इष्टतम बनाती है।

उन्नत मॉडल में बहु-अक्षीय नियंत्रण की सुविधा है। गियर ज्यामिति जिसके लिए जटिल जटिलता की आवश्यकता होती है, 5-अक्षीय संचालन वाली मशीनों के माध्यम से संभव हो जाती है। मशीनें ऑब्जेक्ट मूवमेंट आवश्यकताओं को कम करने की अपनी क्षमता के माध्यम से उत्पादन समय को कम कर सकती हैं और सटीकता को अधिकतम कर सकती हैं।

सीएनसी मिलिंग मशीन संचालन के माध्यम से द्वितीयक परिष्करण कार्य प्राप्त किए जा सकते हैं। पहले आकार देने के ऑपरेशन के बाद, एक द्वितीयक मिलिंग पास चिकने गियर दांत बनाता है। इसके परिणामस्वरूप घर्षण और घिसाव दोनों कम हो जाते हैं।

बेलनाकार गियर घटकों की आवश्यकता होती है सीएनसी खराद आवश्यक उपकरण के रूप में। एक खराद मशीन अन्य मशीनों से अलग तरीके से काम करती है। चूंकि यह गियर को खाली घुमाती है जबकि एक उपकरण इसकी सतह से सामग्री को हटाता है।

खराद पुली और वर्म गियर के साथ शाफ्ट के उत्पादन में सबसे अच्छा काम करते हैं। लगातार घूमते हुए, इसके काटने वाले उपकरण एक समान संचालन करते हैं, जो इसे उच्च सतह की गुणवत्ता और सही आयाम प्रदान करने की अनुमति देता है।

आधुनिक खराद एक उत्पादन रन के दौरान सीएनसी टर्निंग और मिलिंग संचालन को संयोजित करने के लिए लाइव टूलिंग सिस्टम का उपयोग करते हैं। संयुक्त संचालन स्वतंत्र प्रसंस्करण प्रौद्योगिकियों की आवश्यकता को समाप्त करता है और परिचालन प्रदर्शन को बढ़ाते हुए उत्पादन को गति देता है।

ऑटोमोटिव उद्योग के साथ-साथ एयरोस्पेस क्षेत्र भी अपने उच्च-प्रदर्शन संचालन के लिए सीएनसी लेथ पर बहुत अधिक निर्भर करता है। आधुनिक मशीनें सटीक और पूर्वानुमानित परिणाम दे सकती हैं जो महत्वपूर्ण गियर घटकों को बनाने के लिए महत्वपूर्ण हैं।

गियर हॉबिंग गियर निर्माण के लिए सबसे प्रभावी दृष्टिकोण के रूप में खड़ा है। हॉब उपकरण घूमता है क्योंकि यह आकार देने की प्रक्रिया के दौरान वर्कपीस के साथ निरंतर संपर्क द्वारा गियर के दांतों को काटता है।

मशीन सिस्टम सभी प्रकार के गियर आकार, जैसे स्पर, हेलिकल और वर्म गियर प्रकार का उत्पादन कर सकता है। यह विधि एक समान दांत वितरण उत्पन्न करती है और सफल गियर मेशिंग संचालन की गारंटी देती है।

हॉबिंग के माध्यम से बड़े पैमाने पर उत्पादन संभव हो जाता है क्योंकि यह कई गियर को एक साथ काटने में सक्षम बनाता है। मशीनिंग के दौरान हॉबिंग टूल और वर्कपीस के बीच निरंतर संपर्क टूल के घिसाव को कम करता है और इसके रुक-रुक कर काटने की विधि द्वारा शेपिंग की तुलना में उच्च विनिर्माण दक्षता पैदा करता है।

वर्तमान हॉबिंग मशीनों में स्वचालित सुविधाओं के हिस्से के रूप में रोबोटिक लोडिंग सिस्टम शामिल हैं। उच्च मात्रा में विनिर्माण संभव हो जाता है। इसके अलावा, बड़े उत्पादन संस्करणों में लगातार गुणवत्ता बनाए रखने के लिए सीमित ऑपरेटर इंटरैक्शन की आवश्यकता होती है।

गियर निर्माण में सटीक टूथ प्रोफाइल और उत्कृष्ट फिनिश गुणवत्ता प्राप्त करने के लिए अंतिम परिचालन चरण के रूप में पीसने की आवश्यकता होती है। सीएनसी पीसने वाली मशीनें गियर सतहों पर छोटे दोषों को हटाने के लिए घर्षण पहियों का उपयोग करती हैं।

मशीनें बेहतरीन परिशुद्धता प्रदान करती हैं, यहाँ तक कि माइक्रोमीटर स्तर तक भी। स्वचालन और एयरोस्पेस क्षेत्र अपनी सटीक गियर घटक आवश्यकताओं को पूरा करने के लिए सीएनसी ग्राइंडिंग पर बहुत अधिक निर्भर करता है।

इसके अलावा, पीसने से घर्षण को कम करने की क्षमता के माध्यम से गियर की सेवा जीवन का विस्तार होता है। नतीजतन, यह आमतौर पर समय के साथ कम सामग्री का घिसाव पैदा करता है। विनिर्माण प्रक्रिया बेहतर कमी की ओर ले जाती है, जो उच्च गति वाले गियर संचालन के लिए आवश्यक हो जाती है।

आधुनिक पीसने वाली मशीनें स्व-संचालन माप क्षमताओं का उपयोग करती हैं। वास्तविक समय गियर आयाम सत्यापन मशीनों को संचालन के दौरान मापदंडों को बदलने की अनुमति देता है। इसलिए, डिज़ाइन निर्माता सही सटीकता और उत्पादन स्थिरता प्राप्त कर सकते हैं।

सीएनसी गियर-कटिंग तकनीक विभिन्न प्रकार के गियर को आकार देने के लिए कई दृष्टिकोणों को कवर करती है। समकालीन सीएनसी मशीनिंग क्षेत्र विभिन्न मानक विनिर्माण पर निर्भर करता है। आइए कुछ सामान्य विकल्पों की जाँच करें।

हॉबिंग प्रक्रिया के माध्यम से बाहरी गियर का बड़े पैमाने पर उत्पादन अत्यधिक कुशल हो जाता है। गियर के दांतों का निर्माण एक हॉब पर निर्भर करता है, जो सटीक कट प्राप्त करने के लिए रोटेशन को वर्कपीस के साथ सिंक्रनाइज़ करता है।

इसका उपयोग स्पर, हेलिकल और वर्म गियर बनाने के लिए किया जाता है। सीएनसी नियंत्रण वाली हॉबिंग मशीनें उपकरण रोटेशन गति के साथ-साथ फ़ीड दर और कटिंग गहराई के अनुकूलन को सक्षम करती हैं, जो सटीक गियर प्रोफाइल का उत्पादन करती हैं।

सीएनसी हॉबिंग मशीनें स्वचालित रूप से गियर प्रोफाइल बदलती हैं क्योंकि वे सामग्री के प्रकार और कठोरता विनिर्देशों के आधार पर अपनी काटने की प्रक्रिया को अनुकूलित करती हैं।

गियर-शेपिंग ऑपरेशन बाहरी और आंतरिक गियर घटकों दोनों का सटीक निर्माण कर सकता है। गियर के दांतों का निर्माण एक घूमने वाले कटिंग टूल की क्रमिक गति के माध्यम से होता है।

शेपिंग से आंतरिक गियर और जटिल गियर आकृतियाँ बनाई जा सकती हैं। ये प्रकार हॉबिंग के माध्यम से प्रभावी रूप से विकसित नहीं हो सकते। निर्माता ग्रहीय गियर सिस्टम और कॉम्पैक्ट मैकेनिकल असेंबली में शेपिंग का व्यापक रूप से उपयोग करते हैं।

अनुकूलनीयता फ़ंक्शन शेपिंग प्रक्रियाओं के महत्वपूर्ण लाभों में से एक है। सीएनसी शेपर कई दांत डिज़ाइनों के साथ मिलकर विविध गियर मापों को संभालने के लिए लचीलापन प्रदान करता है जो जटिल गियर लेआउट को संसाधित करने की अनुमति देता है। आकार देने की प्रक्रिया में हॉबिंग की तुलना में अधिक समय लगता है। इसलिए, यह विशेष उद्देश्यों के लिए कम उत्पादन पैमाने पर गियर बनाने के लिए उल्लेखनीय है।

ब्रोचिंग स्प्लिन और विशेष गियर सुविधाओं के साथ कीवे बनाने के लिए सटीक और तेज़ संचालन देता है। इस प्रक्रिया में एक दांतेदार उपकरण का उपयोग किया जाता है जो लक्ष्य प्रोफ़ाइल सुविधाओं का निर्माण करते समय वर्कपीस के साथ सीधे यात्रा करता है।

आमतौर पर, यह एयरोस्पेस और ऑटोमोटिव उद्योगों के लिए मज़बूत गियर बनाने में सबसे सफल है। सीएनसी ब्रोचिंग मशीनें सटीक परिणाम और भरोसेमंद संचालन प्रदान करती हैं जो उन्हें महत्वपूर्ण इंजन और ट्रांसमिशन घटकों का निर्माण करने की अनुमति देती हैं।

अंतिम उपयोग उत्पाद पीसने की प्रक्रिया के माध्यम से पूरा किया जाता है। इस प्रक्रिया से सतह के छोटे-छोटे दोष दूर हो जाते हैं, जिससे गियर की दक्षता बेहतर होती है और परिचालन शोर कम होता है।

यहां कुछ सामान्य उद्योग दिए गए हैं जो अनेक घटकों के लिए गियर का उपयोग करते हैं।

ऑटोमोबाइल का उत्पादन काफी हद तक सीएनसी गियर कटिंग ऑपरेशन पर निर्भर करता है। गियर की सटीकता सुचारू ट्रांसमिशन प्रदर्शन का उत्पादन करती है, जो घर्षण और घिसाव दोनों स्तरों को बढ़ाती है। उच्च गुणवत्ता वाले गियर न केवल ईंधन की बचत बढ़ाते हैं बल्कि वाहनों की परिचालन दीर्घायु भी बढ़ाते हैं। सीएनसी तकनीक से मशीन टूल्स सटीक आयामों को बनाए रखते हुए अंतर गियर, ट्रांसमिशन गियर और कैमशाफ्ट गियर का उत्पादन करते हैं।

एयरोस्पेस उद्योग को अपने संचालन के लिए मजबूत हल्के गियर घटकों की आवश्यकता होती है। सीएनसी मशीनिंग से ऐसे हिस्से बनते हैं जो उड़ान सुरक्षा के लिए महत्वपूर्ण सटीक आयामी आवश्यकताओं को पूरा करते हैं। एयरोस्पेस प्रौद्योगिकी में उपयोग किए जाने वाले गियर को स्थिर तापमान के साथ उच्च तनावों का सामना करने की क्षमता के साथ शूट करना चाहिए। सीएनसी गियर ग्राइंडिंग और हॉबिंग ऑपरेशन विमान इंजन और नेविगेशन सिस्टम के लिए सही परिणाम देते हैं।

मशीन सेंटर औद्योगिक मशीनरी गियर के उत्पादन को सक्षम करते हैं जिसके लिए भारी-भरकम क्षमता की आवश्यकता होती है। निर्माण, खनन और कृषि उपकरणों में उपयोग किए जाने वाले गियर मजबूत होने चाहिए और उच्च टॉर्क उत्पन्न करने चाहिए। प्रतिकूल पर्यावरणीय परिस्थितियों में संचालन करते समय सीएनसी मशीनिंग भारी भार के प्रतिरोधी गियर बनाती है।

सही गियर-कटिंग मशीन चुनने के लिए सिर्फ़ उच्च घूर्णन गति वाली स्पिंडल खरीदना ही काफी नहीं है। मशीनों का चयन तीन मुख्य तत्वों के इर्द-गिर्द घूमता है। ये हैं परिशुद्धता, स्थायित्व और परिचालन दक्षता। चुनाव करने से पहले विचार करने के लिए ये पहलू हैं।

सभी सीएनसी मशीनें सामग्री को संसाधित करते समय अलग-अलग प्रतिक्रियाएँ दिखाती हैं। कठोर स्टील के साथ काम करने वाली मशीन को उच्च-टोक़ स्पिंडल और मजबूत कार्बाइड या CBN कटिंग टूल दोनों की आवश्यकता होती है। एल्यूमीनियम और पीतल की संरचना वाली धातु सामग्री को उपकरण क्षरण को रोकने के लिए अलग-अलग उपकरण कोटिंग और फ़ीड दर मापदंडों की आवश्यकता होती है। शीतलन प्रणाली एक महत्वपूर्ण भूमिका निभाती है क्योंकि ये गर्मी से संबंधित सामग्री को विकृत होने से रोकने में मदद करती हैं।

गियर्स को अत्यधिक सटीकता की आवश्यकता होती है। 0.005 मिमी का 5-माइक्रोन विचलन उच्च-प्रदर्शन परिदृश्यों के लिए परिचालन विफलता का कारण बनता है। उन्नत सीएनसी उपकरण में सर्वो सिस्टम होते हैं। ये सटीक सहनशीलता के लिए लेजर अंशांकन कार्यों के साथ बंद लूप में काम करते हैं। बॉल स्क्रू ड्राइव और डायरेक्ट-ड्राइव मोटर्स से युक्त उपकरण प्रत्येक गियर टूथ कट में चिकनी सटीकता बनाए रखते हुए बैकलैश में कमी को पूरा करता है।

क्या आपके व्यवसाय को प्रतिदिन दसियों हज़ार गियर बनाने की ज़रूरत है, साथ ही विशेष लेकिन सीमित उत्पादन रन भी? उच्च-मात्रा वाले निर्माताओं द्वारा उपयोग की जाने वाली CNC मशीनों की आवश्यकताओं में रोबोट लोडिंग/अनलोडिंग सिस्टम के साथ स्वचालित टूल चेंजर (ATC) शामिल हैं। हाइब्रिड मशीनें जिनमें हॉबिंग और ग्राइंडिंग कार्यक्षमता होती है, विनिर्माण सेटअप की संख्या को कम करती हैं। कस्टम या प्रोटोटाइप गियर बनाने के लिए सबसे अच्छा विकल्प त्वरित प्रोग्रामिंग क्षमताओं और बहुआयामी कार्यक्षमता वाली लचीली मशीनें शामिल हैं।

अत्यधिक मशीन कंपन के कारण कटिंग उपकरण अपनी प्रदर्शन क्षमता खो देते हैं। कंपन एक कठोर मशीन फ्रेम द्वारा अवशोषित हो जाते हैं। यह अपने कास्ट-आयरन या पॉलिमर मिश्रित सामग्री निर्माण के माध्यम से सटीक कटिंग परिशुद्धता बनाए रखता है। अत्यधिक सटीक रैखिक गाइड, प्रबलित गैंट्री के साथ मिलकर अवांछित विक्षेपण को रोकने के लिए कार्य करते हैं क्योंकि यह फाइन-पिच या माइक्रो गियर मशीनिंग में एक महत्वपूर्ण आवश्यकता का प्रतिनिधित्व करता है।

मशीनों को चलाने वाला सॉफ्टवेयर हार्डवेयर के बराबर है। क्योंकि यह सीएनसी गियर कटिंग ऑपरेशन में परिणाम निर्धारित करता है। नई मशीनें वास्तविक समय माप क्षमताओं और स्वचालित पूर्वानुमानित रखरखाव एल्गोरिदम के साथ कृत्रिम बुद्धिमत्ता (एआई) नियंत्रण प्रणाली का उपयोग करती हैं। उन्नत CAD/CAM सॉफ़्टवेयर समाधानों के माध्यम से जटिल गियर प्रोफ़ाइल बनाने के लिए प्रोग्रामिंग कार्य आसान हो जाते हैं। इसके अलावा, IoT कनेक्टिविटी मशीनों को दूरस्थ निदान करने में सक्षम बनाती है, जो बदले में मशीन डाउनटाइम को कम करती है और परिचालन प्रभावशीलता को बढ़ाती है।

सीएनसी मशीन गियर काटने बेहतरीन गुणवत्ता वाले अत्यधिक सटीक गियर का उत्पादन करता है। मिलिंग से लेकर हॉबिंग और शेपिंग और ग्राइंडिंग तक प्रत्येक उत्पादन विधि, गियर के निर्माण की अनुमति देती है जो औद्योगिक संचालन को आगे बढ़ाती है। ऑटोमोटिव क्षेत्र, साथ ही एयरोस्पेस और भारी मशीनरी, सभी चुनौतीपूर्ण परिस्थितियों में भरोसेमंद संचालन के लिए इन गियर पर निर्भर करती है।

सीएनसी गियर कटिंग मशीन का चयन करते समय, आपको उन्नत मॉडलों के बीच चयन करना चाहिए, जबकि अभी भी सटीकता और दक्षता और स्थायित्व मानकों के संबंध में विशेष आवश्यकताओं के लिए उनके मिलान पर विचार करना चाहिए। सीएनसी गियर मशीनों में एक सफल निवेश के लिए सामग्री चयन, मशीन कठोरता, स्वचालन क्षमताओं और सटीक नियंत्रण प्रणालियों पर सावधानीपूर्वक विचार करने की आवश्यकता होती है।