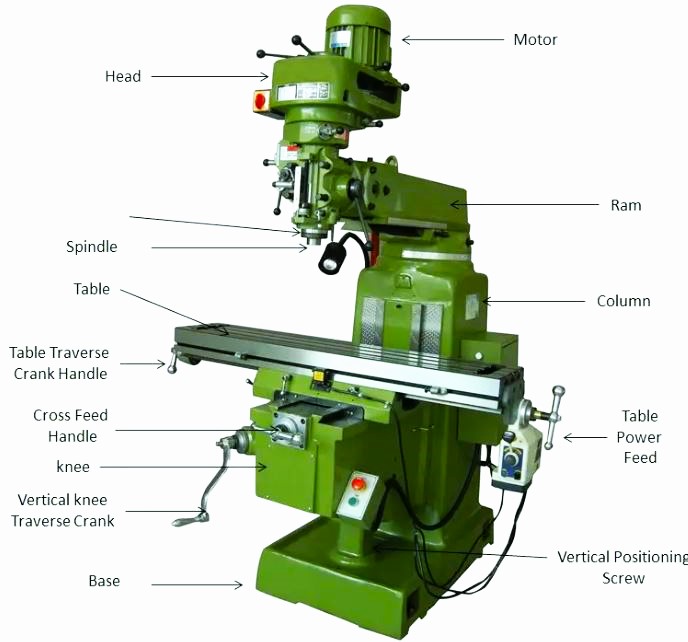

मिलिंग मशीन मशीनिंग की दुनिया में आवश्यक उपकरण हैं। वे अनगिनत रोजमर्रा की वस्तुओं को आकार देने के लिए जिम्मेदार हैं। इन मशीनों में से ऊर्ध्वाधर मिलिंग मशीन एक ऐसा कार्यकर्ता है जो विनिर्माण और धातुकर्म जैसे विभिन्न उद्योगों में अग्रणी है। लेख का उद्देश्य ऊर्ध्वाधर मिलिंग मशीन के सात प्रमुख घटकों को तोड़कर इसकी जटिल शारीरिक रचना का पता लगाना है जो सटीक मशीनिंग को संभव बनाने के लिए संयोजित होते हैं।

प्रत्येक भाग मशीन के संचालन में महत्वपूर्ण भूमिका निभाता है। आधार स्थिरता प्रदान करता है, स्तंभ में धुरी होती है, घुटना ऊर्ध्वाधर गति प्रदान करता है, और काठी क्षैतिज गति प्रदान करती है। वर्कटेबल वर्कपीस को समायोजित करता है, जबकि मशीन द्वारा संचालित स्पिंडल, जटिल डिजाइन और सटीक माप बनाने के लिए काटने के उपकरण को घुमाता है।

इन घटकों को समझना मशीन ऑपरेटरों और हमारी आधुनिक दुनिया को आकार देने वाले इंजीनियरिंग चमत्कारों के बारे में उत्सुक लोगों के लिए आवश्यक है। लेख इन जटिल मशीनों की आंतरिक कार्यप्रणाली पर प्रकाश डालते हुए ऊर्ध्वाधर मिलिंग मशीनों के मुख्य तत्वों पर प्रकाश डालता है।

मिलिंग मशीनें, चाहे मैनुअल हों या सीएनसी, वर्कपीस से धातु हटाती हैं और वांछित आकार और आयाम प्राप्त करती हैं। यह एक कताई उपकरण के माध्यम से प्राप्त किया जाता है जिसे मिलिंग कटर के रूप में जाना जाता है। एक खराद मशीन के विपरीत जो वर्कपीस को घुमाती है और बेलनाकार आकार बनाने के लिए काटने के उपकरण को उसमें ले जाती है, मिलिंग मशीन फ्लैट और अनियमित सतहों को मशीन करने के लिए विभिन्न प्रकार के मिलिंग कटर का उपयोग करती है, जिसमें एंड मिल्स, फेस मिल्स और डोवेटेल कटर शामिल हैं। इसमें वे सतहें शामिल हैं जिनका आकार अवतल या उत्तल है।

हमने वर्टिकल मिलिंग मशीन के सात महत्वपूर्ण घटकों की एक सूची तैयार की है जिन्हें आपको अवश्य समझना चाहिए।

1. आधार

2. स्तंभ

3. घुटना

4. काठी

5. कार्य तालिका

6. धुरी

7. नियंत्रण कक्ष

प्रत्येक ऊर्ध्वाधर मिलिंग मशीन की नींव में आधार होता है, एक मजबूत संरचना जो पूरी मशीन के लिए आवश्यक स्थिरता और समर्थन प्रदान करती है। यह घटक जटिल मिलिंग प्रक्रिया के लिए शुरुआती बिंदु है, जो यह सुनिश्चित करता है कि मशीन अपने संचालन के दौरान स्थिर और सटीक बनी रहे।

आधार आमतौर पर भारी-भरकम सामग्री जैसे कच्चा लोहा या स्टील से बनाया जाता है, जो अपनी ताकत और कठोरता के लिए जाना जाता है। इसका डिज़ाइन और संरचना महत्वपूर्ण है, क्योंकि किसी भी कंपन या अस्थिरता के कारण गलत मिलिंग परिणाम हो सकते हैं। मशीन के वजन को समान रूप से वितरित करने और संभावित डगमगाहट को कम करने के लिए आधार अक्सर बड़ा और सपाट होता है।

आधार की उल्लेखनीय विशेषताओं में से एक मिलिंग प्रक्रिया के दौरान उत्पन्न कंपन को अवशोषित करने और कम करने की क्षमता है। यह गुणवत्ता सुनिश्चित करती है कि वर्कपीस स्थिर रहे, जिससे सटीक कटौती और सुसंगत परिणाम प्राप्त हो सकें। इसके अतिरिक्त, मशीन को समतल करने और यह सुनिश्चित करने के लिए कि यह वर्कपीस के लंबवत है, आधार में समायोज्य पैर हो सकते हैं।

ऊर्ध्वाधर मिलिंग मशीनों की दुनिया में, स्तंभ सचमुच एक विशाल उपस्थिति है। आधार से लंबवत रूप से ऊपर उठता हुआ, यह महत्वपूर्ण घटक पूरी मशीन के लिए प्राथमिक समर्थन संरचना है, जिसमें महत्वपूर्ण तत्व होते हैं जो सटीक और नियंत्रित सामग्री हटाने की सुविधा प्रदान करते हैं।

कच्चा लोहा या स्टील जैसी सामग्रियों से निर्मित, स्तंभ को मजबूती और स्थिरता के लिए इंजीनियर किया गया है। इसकी विशाल ऊंचाई एक परिभाषित विशेषता है, जो घुटने और संपूर्ण मिलिंग हेड असेंबली के ऊर्ध्वाधर आंदोलन की अनुमति देती है। यह ऊर्ध्वाधर गति मिलिंग प्रक्रियाओं के लिए आवश्यक है, क्योंकि यह मशीन को विभिन्न ऊंचाइयों और कोणों पर वर्कपीस के साथ जुड़ने में सक्षम बनाती है।

स्तंभ के सबसे महत्वपूर्ण कार्यों में से एक स्पिंडल को रखना है, जो मिलिंग मशीन का हृदय है। स्तंभ की कठोरता और स्थिरता सीधे धुरी की सटीकता और सटीकता को प्रभावित करती है। कॉलम में किसी भी विचलन या कंपन से मशीनीकृत भागों में अनियमितताएं हो सकती हैं।

कॉलम का डिज़ाइन अलग-अलग हो सकता है, कुछ मशीनों में एक निश्चित कॉलम होता है जबकि अन्य मशीनिंग क्षमताओं में बहुमुखी प्रतिभा जोड़ते हुए, कॉलम को झुकाने या घुमाने के विकल्प प्रदान करते हैं। इसके अलावा, कई स्तंभों में काठी और घुटने को जोड़ने और मार्गदर्शन करने, नियंत्रित और सटीक आंदोलनों को सक्षम करने के लिए डोवेटेल तरीके या अन्य तंत्र होते हैं।

घुटना मशीन की ऊर्ध्वाधर गति के लिए जिम्मेदार एक गतिशील और निर्णायक घटक है। सैडल और वर्कटेबल के बीच स्थित, घुटना ऊर्ध्वाधर विमान में सटीक समायोजन की अनुमति देता है, जिससे यह मशीनिंग प्रक्रिया में एक मौलिक तत्व बन जाता है।

घुटना आम तौर पर एक बड़ी, बॉक्स जैसी संरचना होती है जो स्थिरता और कठोरता सुनिश्चित करने के लिए कच्चा लोहा या स्टील जैसी मजबूत सामग्री से बनी होती है। नियंत्रित, सुचारू और सटीक ऊर्ध्वाधर गति प्रदान करने के लिए इसका डिज़ाइन और निर्माण सावधानीपूर्वक इंजीनियर किया गया है। यह क्षमता मिलिंग कार्यों की एक विस्तृत श्रृंखला के लिए महत्वपूर्ण है, जिससे ऑपरेटर को वर्कपीस के साथ काटने के उपकरण को कम या ऊपर करने की अनुमति मिलती है, जिससे अंतिम उत्पाद में अलग-अलग गहराई और आयाम प्राप्त होते हैं।

घुटने की सबसे उल्लेखनीय विशेषताओं में से एक हैऑपरेटर द्वारा समायोजित करने की इसकी क्षमता। यह मैन्युअल समायोजन आमतौर पर एक ऊर्ध्वाधर हैंडल या क्रैंक के माध्यम से किया जाता है, जो कार्य उपकरण की स्थिति पर सटीक नियंत्रण की अनुमति देता है। विभिन्न सामग्रियों के साथ काम करते समय या अंतिम उत्पाद में असाधारण रूप से कड़ी सहनशीलता का लक्ष्य रखते समय यह सुव्यवस्थित नियंत्रण अपरिहार्य है।

ऊर्ध्वाधर मिलिंग मशीनों की बहुमुखी प्रतिभा में घुटना एक अभिन्न भूमिका निभाता है। इसकी समायोजन क्षमता विभिन्न वर्कपीस आकारों और आकृतियों की मशीनिंग को सक्षम बनाती है, जिससे यह स्लॉट कटिंग, ड्रिलिंग और यहां तक कि जटिल समोच्च कार्यों के लिए एक प्रमुख घटक बन जाती है। घुटने की ऊर्ध्वाधर गति और मशीन की क्षैतिज धुरी का संयोजन मिलिंग संचालन के लिए विविध संभावनाएं बनाता है।

ऊर्ध्वाधर मिलिंग मशीन के जटिल ढांचे के भीतर, काठी एक महत्वपूर्ण भूमिका निभाती है, जो मशीन की बहुमुखी प्रतिभा और सटीकता में योगदान देती है। घुटने पर स्थित, सैडल क्षैतिज गति की सुविधा प्रदान करता है, जिससे मशीन को वर्कटेबल को पार करने और विभिन्न कोणों से वर्कपीस के साथ जुड़ने में मदद मिलती है।

कच्चा लोहा या स्टील जैसी टिकाऊ सामग्री से निर्मित, काठी मजबूती और स्थिरता प्रदान करती है। इसकी सपाट और मजबूत संरचना यह सुनिश्चित करती है कि क्षैतिज गति सुचारू और सटीक हो। काठी अक्सर डोवेटेल या अन्य मार्गदर्शक तंत्र से सुसज्जित होती है, जो इसे घुटने के साथ आसानी से चलने में सक्षम बनाती है।

काठी की क्षैतिज गति उन कार्यों के लिए विशेष रूप से महत्वपूर्ण है जिनके लिए साइड-टू-साइड गति की आवश्यकता होती है, जैसे कि कीवे काटना या क्षैतिज बोरिंग ऑपरेशन करना। यह पार्श्व समायोजनशीलता ऑपरेटरों को पूरी मशीन को पुनर्स्थापित किए बिना विभिन्न वर्कपीस क्षेत्रों तक पहुंचने का अधिकार देती है।

काठी और घुटने की ऊर्ध्वाधर गति दो आयामों में गति की एक गतिशील श्रृंखला की अनुमति देती है। ऑपरेटर जटिल कट, आकृति और जटिल आकार बनाने के लिए इन आंदोलनों को जोड़ सकता है, जिससे मिलिंग मशीन विभिन्न मशीनिंग अनुप्रयोगों के लिए एक बहुमुखी उपकरण बन जाती है।

इसके अलावा, संचालन के दौरान सटीकता बनाए रखने के लिए काठी की सटीकता महत्वपूर्ण है। सैडल को अपनी जगह पर लॉक करने की क्षमता यह सुनिश्चित करती है कि मशीन कड़ी सहनशीलता के साथ लगातार वर्कपीस का उत्पादन कर सकती है, जो अंतिम उत्पाद की समग्र गुणवत्ता में योगदान करती है।

ऊर्ध्वाधर मिलिंग मशीनों में, वर्कटेबल एक मूलभूत घटक है जो सीधे वर्कपीस के साथ इंटरैक्ट करता है, जिससे यह मशीनिंग संचालन के लिए एक महत्वपूर्ण तत्व बन जाता है। यह सपाट, आम तौर पर आयताकार सतह वर्कपीस को सुरक्षित करने के लिए एक स्थिर मंच प्रदान करती है और सटीक सामग्री हटाने के लिए स्थिति विकल्पों की एक श्रृंखला प्रदान करती है।

वर्कटेबल विभिन्न डिज़ाइनों में आते हैं, जिनमें सादे, सार्वभौमिक और रोटरी टेबल शामिल हैं, प्रत्येक को विशिष्ट मशीनिंग आवश्यकताओं के अनुरूप बनाया गया है। इन तालिकाओं का निर्माण कच्चा लोहा या स्टील जैसी टिकाऊ सामग्रियों से किया जाता है, जिससे यह सुनिश्चित होता है कि वे मिलिंग के दौरान उत्पन्न होने वाली ताकतों और कंपन का सामना कर सकें।

वर्कटेबल के प्राथमिक कार्यों में से एक वर्कपीस को सुरक्षित रूप से अपनी जगह पर रखना है। यह अक्सर टेबल की सतह से जुड़े क्लैंप, वीज़ या फिक्स्चर का उपयोग करके प्राप्त किया जाता है। मशीनिंग प्रक्रिया की सटीकता बनाए रखने के लिए वर्कटेबल की समतलता और स्थिरता महत्वपूर्ण है, क्योंकि किसी भी विचलन के परिणामस्वरूप सटीक कटौती या आकृति हो सकती है।

वर्कटेबल को टी-स्लॉट या अन्य होल्डिंग तंत्र के साथ भी डिज़ाइन किया गया है, जो वर्कपीस की स्थिति और सुरक्षा में लचीलापन प्रदान करता है। ये स्लॉट विभिन्न क्लैंप और फिक्स्चर को जोड़ने की अनुमति देते हैं, जिससे ऑपरेटर टेबल को वर्कपीस आकार और आकार की एक विस्तृत श्रृंखला में अनुकूलित करने में सक्षम होते हैं।

इसके अलावा, वर्कटेबल को एक्स और वाई अक्षों के साथ समायोजित किया जा सकता है, जिससे सटीक क्षैतिज आंदोलनों और स्थिति की अनुमति मिलती है। जटिल कट, स्लॉट और छेद बनाते समय या विभिन्न कोणों से वर्कपीस की रूपरेखा बनाते समय यह लचीलापन आवश्यक है।

धुरी, जिसे अक्सर ऊर्ध्वाधर मिलिंग मशीन का दिल कहा जाता है, एक महत्वपूर्ण घटक है जो सामग्री को सटीक रूप से आकार देने और काटने की मशीन की क्षमता को परिभाषित करता है। यह विभिन्न मशीनिंग परिचालनों के लिए आवश्यक रोटरी गति को रैखिक गति में परिवर्तित करने में केंद्रीय भूमिका निभाता है।

अत्यंत परिशुद्धता के साथ निर्मित और आमतौर पर उच्च गुणवत्ता वाली सामग्री जैसे मिश्र धातु इस्पात या अन्य टिकाऊ मिश्र धातुओं से निर्मित, स्पिंडल को स्थिरता और मजबूती के लिए इंजीनियर किया जाता है। इसका डिज़ाइन और निर्माण यह सुनिश्चित करता है कि यह कठोरता बनाए रखते हुए भारी भार और उच्च गति का सामना कर सकता है।

इसके मूल में, स्पिंडल में उपकरण धारक होता है, जो काटने के उपकरण को सुरक्षित रूप से पकड़ता है। यह उपकरण धारक मशीन के सटीक और सुसंगत संचालन को सुनिश्चित करने के लिए महत्वपूर्ण है। यह आसान उपकरण परिवर्तन की अनुमति देता है, जो विभिन्न मशीनिंग कार्यों को निष्पादित करते समय आवश्यक है।

स्पिंडल विभिन्न डिज़ाइनों में आते हैं, जिनमें बेल्ट-चालित और डायरेक्ट-ड्राइव दोनों विकल्प शामिल हैं। बेल्ट और पुली बेल्ट-चालित स्पिंडल को शक्ति प्रदान करते हैं, जबकि डायरेक्ट-ड्राइव स्पिंडल सीधे मोटर से जुड़े होते हैं। स्पिंडल प्रकार का चुनाव मशीनिंग कार्य की विशिष्ट आवश्यकताओं के साथ-साथ शक्ति और गति जैसे कारकों पर निर्भर करता है।

किसी विशेष कार्य के लिए ऊर्ध्वाधर मिलिंग मशीन का चयन करते समय स्पिंडल गति और शक्ति प्रमुख विचार हैं।विभिन्न सामग्रियों और काटने के उपकरणों को समायोजित करने के लिए स्पिंडल में अक्सर परिवर्तनशील गति नियंत्रण होते हैं। उच्च स्पिंडल गति का उपयोग आमतौर पर सटीक कार्य के लिए किया जाता है, जबकि कम गति हेवी-ड्यूटी कटिंग के लिए उपयुक्त होती है।

मिलिंग परिचालन में वांछित परिणाम प्राप्त करने के लिए स्पिंडल की सटीकता और स्थिरता आवश्यक है। स्पिंडल में कोई भी खामियां या अशुद्धि निम्न मशीनिंग परिणामों को जन्म दे सकती है। इसलिए, लगातार प्रदर्शन और उच्च गुणवत्ता वाले वर्कपीस के उत्पादन को सुनिश्चित करने के लिए स्पिंडल का उचित रखरखाव और संरेखण महत्वपूर्ण है।

नियंत्रण कक्ष ऑपरेशन के मस्तिष्क और केंद्रीय तंत्रिका तंत्र के रूप में कार्य करता है, जो ऑपरेटर को सटीक मशीनिंग कार्यों को ठीक करने और निष्पादित करने की अनुमति देता है। कच्चे माल को जटिल घटकों में आकार देने के लिए प्रौद्योगिकी और मानव विशेषज्ञता इस घटक में जुटती है।

नियंत्रण कक्ष आमतौर पर स्विच, बटन, नॉब और एक डिजिटल डिस्प्ले की एक श्रृंखला से सुसज्जित होता है, जो ऑपरेटर को मशीन के संचालन के विभिन्न पहलुओं को नियंत्रित करने की अनुमति देता है। इन नियंत्रणों में स्पिंडल गति समायोजन, पावर चालू/बंद, फ़ीड दर नियंत्रण और यात्रा की दिशा शामिल हो सकती है। इसके अतिरिक्त, अधिक उन्नत मिलिंग मशीनों में कंप्यूटर संख्यात्मक नियंत्रण (सीएनसी) इंटरफेस हो सकता है, जो स्वचालित और अत्यधिक सटीक मशीनिंग प्रक्रियाओं को सक्षम करता है।

नियंत्रण कक्ष की महत्वपूर्ण विशेषताओं में से एक इसके सुरक्षा उपाय हैं। मशीन और ऑपरेटर दोनों की भलाई सुनिश्चित करने के लिए आपातकालीन स्टॉप बटन और सुरक्षा इंटरलॉक को अक्सर डिज़ाइन में एकीकृत किया जाता है। ये सुरक्षा उपाय अप्रत्याशित समस्या उत्पन्न होने पर मशीन के संचालन को तुरंत रोक सकते हैं, जिससे दुर्घटनाओं और क्षति को रोका जा सकता है।

इसके अलावा, नियंत्रण कक्ष विभिन्न कार्यों के लिए मिलिंग मशीन को समायोजित और प्रोग्राम करने का साधन प्रदान करता है। सीएनसी मशीनों के लिए, यह वह इंटरफ़ेस है जिसके माध्यम से जी-कोड और एम-कोड इनपुट किए जाते हैं, जो अविश्वसनीय सटीकता के साथ उपकरण की गति का मार्गदर्शन करता है। स्वचालन और नियंत्रण का यह स्तर पुनरावृत्ति, स्थिरता और जटिल भागों को कुशलतापूर्वक तैयार करने की क्षमता सुनिश्चित करता है।

नियंत्रण कक्ष वह जगह है जहां ऑपरेटर की विशेषज्ञता और रचनात्मकता प्रौद्योगिकी के साथ विलीन हो जाती है, जिससे जटिल और सटीक घटकों के उत्पादन की अनुमति मिलती है। यह उच्चतम स्तर की सटीकता बनाए रखते हुए मशीनिस्टों को विभिन्न सामग्रियों, वर्कपीस डिज़ाइन और काटने के उपकरण को अनुकूलित करने का अधिकार देता है।

वर्टिकल मिलिंग मशीनें कई लाभ प्रदान करती हैं, जो उन्हें विभिन्न उद्योगों में मशीनिंग की आधारशिला बनाती हैं। ये फायदे उनके डिज़ाइन, बहुमुखी प्रतिभा और सटीकता से उत्पन्न होते हैं। वर्टिकल मिलिंग मशीनों के कुछ प्रमुख लाभ यहां दिए गए हैं:

वर्टिकल मिलिंग मशीनें अविश्वसनीय रूप से बहुमुखी हैं। वे फेस मिलिंग, एंड मिलिंग, स्लॉट कटिंग, ड्रिलिंग और बहुत कुछ सहित विभिन्न कार्य कर सकते हैं। यह बहुमुखी प्रतिभा उन्हें विनिर्माण, एयरोस्पेस, ऑटोमोटिव और उपकरण निर्माण उद्योगों में अमूल्य बनाती है।

परिशुद्धता ऊर्ध्वाधर मिलिंग मशीनों की पहचान है। स्पिंडल गति, फ़ीड दर और उपकरण की गहराई को नियंत्रित करने की क्षमता के साथ, वे उच्चतम गुणवत्ता वाले तैयार उत्पादों को सुनिश्चित करते हुए बेहद कड़ी सहनशीलता प्राप्त कर सकते हैं।

वर्टिकल मिलिंग मशीनें अत्यधिक कुशल हैं। वे सामग्री को जल्दी और सटीक तरीके से हटा सकते हैं, उत्पादन समय को कम कर सकते हैं और सामग्री की बर्बादी को कम कर सकते हैं। यह दक्षता उन उद्योगों में महत्वपूर्ण है जहां समय और लागत-प्रभावशीलता सर्वोपरि है।

विशिष्ट उत्पादन आवश्यकताओं के अनुरूप ऊर्ध्वाधर मिलिंग मशीनों को आसानी से अनुकूलित किया जा सकता है। ऑपरेटर मशीन को काम के अनुरूप तैयार करने के लिए उपयुक्त कटिंग टूल, वर्क-होल्डिंग डिवाइस और सीएनसी नियंत्रण चुन सकते हैं।

ये मशीनें लगातार एक समान परिणाम देती हैं। चाहे एकल प्रोटोटाइप की मशीनिंग हो या बड़े पैमाने पर उत्पादन करने वाले हिस्से, वर्टिकल मिलिंग मशीनें लगातार गुणवत्ता प्रदान करती हैं, दोषों और पुन: कार्य के जोखिम को कम करती हैं।

कई ऊर्ध्वाधर मिलिंग मशीनें सीएनसी नियंत्रणों से सुसज्जित हैं, जो स्वचालन की अनुमति देती हैं। यह सुविधा उत्पादन को सुव्यवस्थित करती है, ऑपरेटर की त्रुटि को कम करती है, और मशीनिंग को अत्यधिक जटिल और जटिल भागों में सक्षम बनाती है।

वर्टिकल मिलिंग मशीनें धातु, प्लास्टिक और कंपोजिट सहित विभिन्न सामग्रियों के साथ काम कर सकती हैं। यह अनुकूलनशीलता उन्हें अनुप्रयोगों की एक विस्तृत श्रृंखला के लिए उपयुक्त बनाती है।

वर्टिकल मिलिंग मशीनें सटीक मशीनिंग के क्षेत्र में बहुमुखी वर्कहॉर्स के रूप में खड़ी हैं। बेस, कॉलम, घुटना, सैडल, वर्कटेबल, स्पिंडल और कंट्रोल पैनल सहित उनके मजबूत घटक, औद्योगिक अनुप्रयोगों की एक विस्तृत श्रृंखला के लिए असाधारण दक्षता, सटीकता और अनुकूलनशीलता प्रदान करते हैं। विविध सामग्रियों को संभालने, लगातार परिणाम देने और विशिष्ट कार्यों के लिए अनुकूलित होने की उनकी क्षमता उन्हें विनिर्माण और इंजीनियरिंग में एक महत्वपूर्ण संपत्ति बनाती है। लागत-प्रभावशीलता से लेकर स्वचालन तक, वे जो असंख्य लाभ लाते हैं, वे सटीक इंजीनियरिंग के माध्यम से हमारी आधुनिक दुनिया को आकार देने में उनके स्थायी महत्व को रेखांकित करते हैं।