मशीनिंग की दुनिया में, दो विधियाँ प्रमुख हैं: सीएनसी टर्निंग और मिलिंग। आप, पाठक, यह समझने की यात्रा पर निकलेंगे कि सीएनसी टर्निंग या मिलिंग में से कौन बेहतर है? इसका उद्देश्य विशिष्ट आवश्यकताओं के लिए बेहतर तकनीक को उजागर करना है। प्रत्येक विधि अपनी शक्तियों और अनुप्रयोगों का दावा करती है।

दोनों की जटिलताओं और लाभों के बारे में जानें। अंत तक, सीएनसी टर्निंग और मिलिंग के बीच विकल्प स्पष्ट हो जाएगा। ज्ञान, विशेषज्ञता और सटीकता इस अन्वेषण का मार्गदर्शन करते हैं। तो, इन प्रमुख मशीनिंग तकनीकों पर एक ज्ञानवर्धक चर्चा के लिए तैयार रहें।

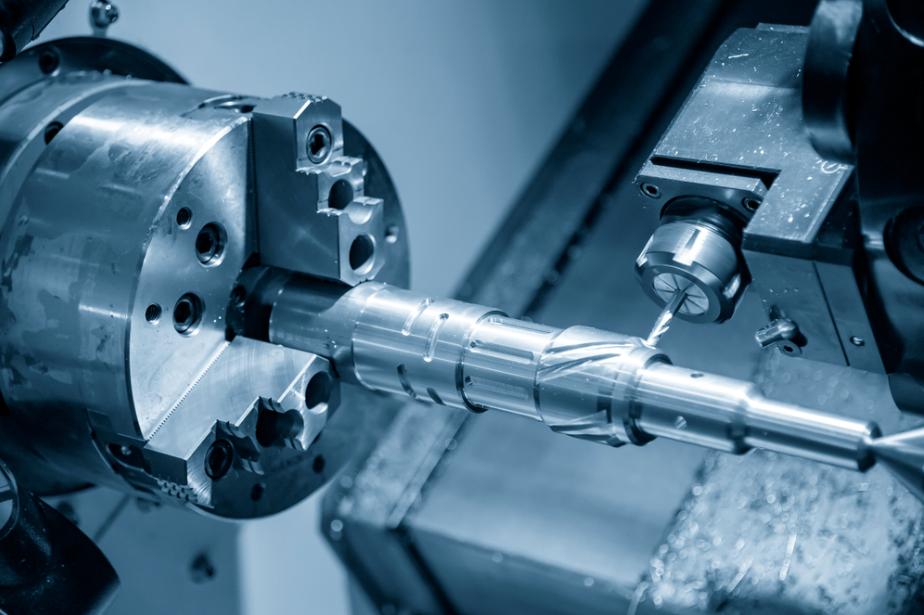

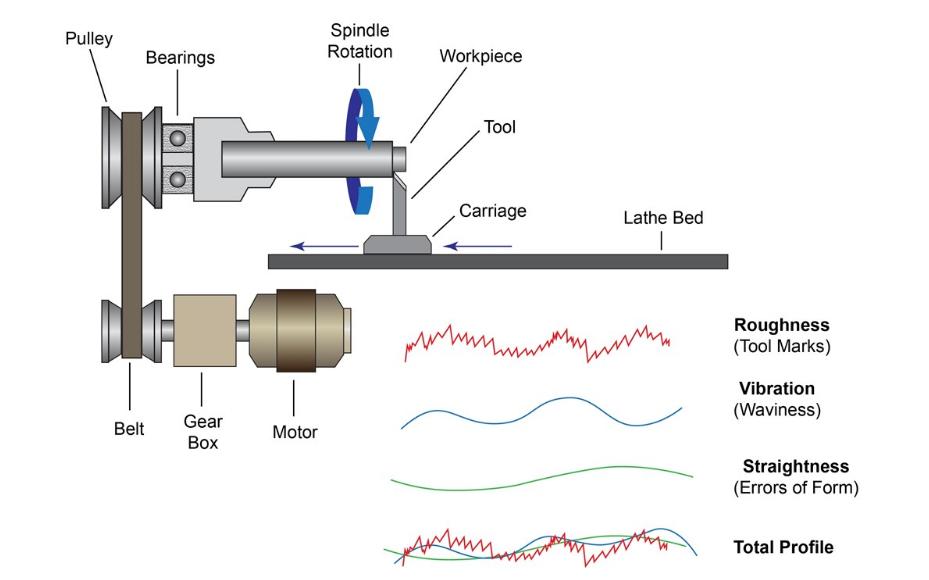

सीएनसी टर्निंग, या कंप्यूटर न्यूमेरिकल कंट्रोल टर्निंग, धातु या प्लास्टिक को सटीक आकार देता है। मशीनें, जिन्हें लेथ कहा जाता है, वर्कपीस को पकड़कर घुमाती हैं। कंप्यूटर कोड द्वारा निर्देशित काटने के उपकरण, अतिरिक्त सामग्री को काट देते हैं। सीएनसी टर्निंग से बेलनाकार भाग बनते हैं।

उदाहरणों में शाफ्ट, छड़ें और हब शामिल हैं। RPM (प्रति मिनट क्रांतियाँ) घूमने की गति निर्धारित करता है। शुद्धता अत्यंत महत्वपूर्ण है। सहनशीलता 0.005 इंच जितनी कड़ी हो सकती है। आमतौर पर एल्यूमीनियम, पीतल और स्टील जैसी सामग्रियों का उपयोग किया जाता है। सीएनसी टर्निंग सरल या जटिल हिस्से बनाने में उत्कृष्ट है।

हाई-स्पीड स्टील या कार्बाइड उपकरण कटिंग करते हैं। उचित उपकरण चयन सर्वोत्तम परिणाम सुनिश्चित करता है। सीएनसी टर्निंग प्रत्येक टुकड़े में दक्षता, स्थिरता और सटीकता सुनिश्चित करता है।

सीएनसी मिलिंग जटिल वक्रों को तराशने में उत्कृष्टता। गियर के दांत, टॉर्क संचारित करने में महत्वपूर्ण, सटीकता की मांग करते हैं। मिलिंग मशीनें, अपने उन्नत उपकरणों के साथ, इसे हासिल करती हैं। आरपीएम, फ़ीड दर और गहराई इष्टतम परिणामों के लिए समायोजित किए गए पैरामीटर हैं।

मशीन ऑपरेटर सीएडी डिज़ाइन पर भरोसा करते हैं। एक बार मिल जाने के बाद गियर को कठोर परीक्षण से गुजरना पड़ता है। DIN और AGMA जैसे मानक गियर गुणवत्ता को नियंत्रित करते हैं।

मशीनों में पाए जाने वाले शाफ्ट को सटीक घुमाव की आवश्यकता होती है। मिलिंग यह सुनिश्चित करती है कि ये वक्र डिज़ाइन विशिष्टताओं से मेल खाते हों। उपकरण की गति, सामग्री प्रकार और अक्ष गति जैसे पैरामीटर मायने रखते हैं। कंप्यूटर प्रोग्राम मिलिंग प्रक्रिया का मार्गदर्शन करते हैं। एक बार पूरा होने पर, शाफ्ट गुणवत्ता जांच से गुजरते हैं। उद्योग मानदंड विशिष्टताओं और सहनशीलताओं को निर्धारित करते हैं।

फ्लैंज पाइप, वाल्व और पंप को जोड़ते हैं। उचित मोड़ तंग सील सुनिश्चित करते हैं। मिलिंग मशीनें, विशिष्ट कटर का उपयोग करके, इन वक्रों का उत्पादन करती हैं।

सामग्री की कठोरता और कटर प्रकार जैसे कारक भूमिका निभाते हैं। कंप्यूटर-सहायता प्राप्त डिज़ाइन मिलिंग पथों का मार्गदर्शन करते हैं। एएनएसआई और आईएसओ जैसे मानक, फ़्लैंज आवश्यकताओं को निर्धारित करते हैं।

बियरिंग्स मशीनरी में घर्षण को कम करते हैं। उनकी सतहों को सटीक वक्रों की आवश्यकता होती है। मिलिंग परिशुद्धता प्रदान करती है। कटर कोण और सामग्री फ़ीड जैसे पैरामीटर समायोजित हो जाते हैं।

मशीन का कंप्यूटर मार्गदर्शन सटीकता सुनिश्चित करता है। मिलिंग के बाद, सतहों का निरीक्षण किया जाता है। उद्योग मानक, जैसे एबीईसी, असर गुणवत्ता को ग्रेड करते हैं।

स्क्रू और बोल्ट में धागे होते हैं। इन धागों को परफेक्ट कर्व्स की जरूरत होती है। धागा मिलों से सुसज्जित मिलिंग मशीनें इसे हासिल करती हैं। पिच, गहराई और व्यास जैसे पैरामीटर महत्वपूर्ण हैं।

सॉफ़्टवेयर थ्रेड सटीकता सुनिश्चित करने में सहायता करता है। एक बार पीसने के बाद, धागों को गुणवत्ता मूल्यांकन का सामना करना पड़ता है। यूनिफ़ाइड थ्रेड स्टैंडर्ड जैसे मानदंड उत्पादन का मार्गदर्शन करते हैं।

सीएनसी टर्निंग काटने में सटीकता प्रदान करता है। खराद जैसे उपकरणों का उपयोग करके, सटीक कटौती प्राप्त की जाती है। 0.01 मिमी तक की कटौती आम है। उन्नत सीएडी सिस्टम वाली मशीनें जटिल पैटर्न बनाती हैं।

स्टील, एल्यूमीनियम और पीतल जैसी सामग्रियों को चालाकी से आकार दिया जाता है। टर्निंग ने गोल हिस्से बनाने में महारत हासिल की। इसलिए, ऑटोमोटिव और एयरोस्पेस जैसे उद्योग सीएनसी टर्निंग को प्राथमिकता देते हैं।

गति सीएनसी टर्निंग की पहचान है। मशीनें 2,500 RPM या इससे अधिक पर घूमती हैं। उन्नत खराद मिनटों में काम पूरा कर देते हैं। हाई-स्पीड रोटेशन का मतलब कम समय है। कम मैन्युअल समायोजन से कार्यों में तेजी आती है। समय की बचत से अधिक भागों का उत्पादन होता है। थोक ऑर्डर वाले उद्योगों को अत्यधिक लाभ होता है।

संगति सीएनसी टर्निंग को परिभाषित करती है। एक बार सेट होने पर, मशीनें समान भागों का उत्पादन करती हैं। प्रस्तुतियों के बीच न्यूनतम विचलन है. उदाहरण के लिए, यदि 1,000 स्क्रू की आवश्यकता है, तो सभी मूल से मेल खाएंगे। यह एकरूपता गुणवत्ता सुनिश्चित करती है। निर्माता थोक उत्पादन में इसकी विश्वसनीयता पर भरोसा करते हैं।

सीएनसी टर्निंग कठोर नहीं है। मशीनें विभिन्न कार्यों के लिए अनुकूल होती हैं। विभिन्न टूलींग विकल्पों के साथ, विविध भागों का उत्पादन किया जाता है। चाहे वह छोटी पिन हो या बड़ी रॉड, टर्निंग उसे संभालती है। बुर्ज और टेलस्टॉक्स जैसे उपकरण इस बहुमुखी प्रतिभा में सहायता करते हैं। उद्योग इस अनुकूलनशीलता में मूल्य पाते हैं।

सीएनसी टर्निंग के साथ, कम हाथों की आवश्यकता होती है। स्वचालित प्रक्रियाएँ केंद्र स्तर पर हैं। मैन्युअल हस्तक्षेप दुर्लभ हैं। एक ऑपरेटर कई मशीनों की देखरेख करता है।

इससे श्रम लागत कम हो जाती है। कंपनियां संसाधनों को पुनर्निर्देशित कर सकती हैं। कम कर्मियों के साथ कुशल उत्पादन उद्योगों की जीत है।

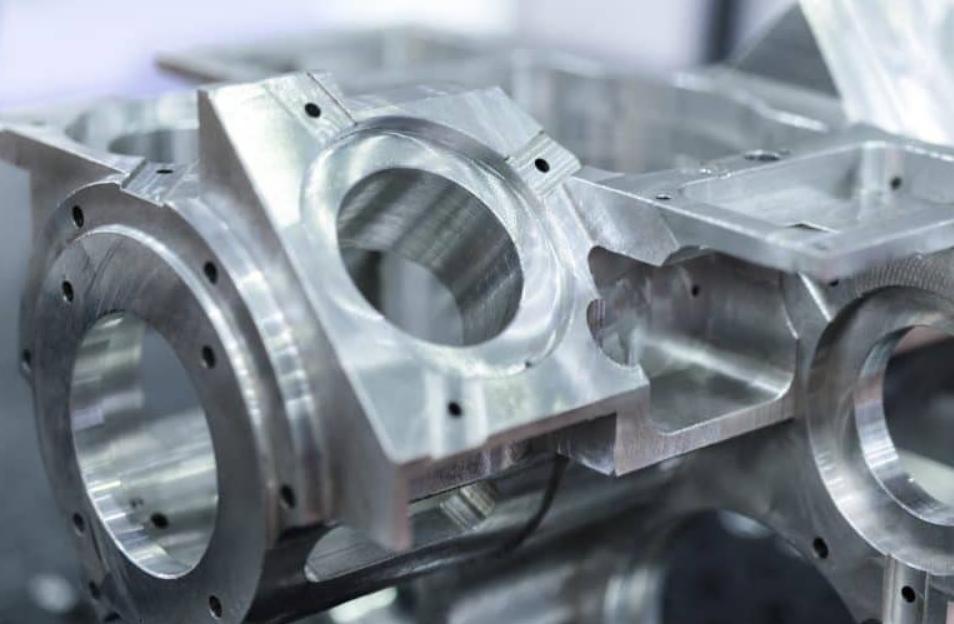

कंप्यूटर न्यूमेरिकल कंट्रोल (सीएनसी) मिलिंग ठोस पदार्थों को बदल देती है। मल्टी-पॉइंट कटिंग टूल वाली मशीनें इन्हें आकार देती हैं। उपकरण घूमते हैं, सामग्री हटाते हैं। आपको सटीक हिस्से मिलते हैं. वक्रों के बारे में सोचें. वे आवश्यक हैं. यहां सीएनसी मिलिंग उत्कृष्ट है। एक मशीन डिजिटल का अनुसरण करती हैनिर्देश।

आपकी वस्तु को उसका आकार मिल जाता है. X, Y, Z निर्देशांक प्रक्रिया का मार्गदर्शन करते हैं। सीएनसी मिलिंग सटीकता के बारे में है। गियर जैसे हिस्सों को फायदा होता है। ऑटोमोटिव घटकों का भी यही हाल है। संक्षेप में, यह एक महत्वपूर्ण विनिर्माण विधि है।

साँचे को परिशुद्धता की आवश्यकता होती है। सीएनसी मिलिंग वह प्रदान करती है। मिलिंग वक्र महत्वपूर्ण हैं। साँचे में कई वक्र होते हैं। ये वक्र उत्पाद विनिर्देशों से मेल खाते हैं।

आपको खिलौनों जैसे उद्योगों में सीएनसी मिलेगी। यह प्रक्रिया एंड मिल्स जैसे उपकरणों का उपयोग करती है। ये उपकरण सामग्री से सांचे काटते हैं। एल्युमीनियम और स्टील आम हैं। सटीक सांचे गुणवत्ता वाले उत्पादों के बराबर होते हैं।

आकृतियाँ सौंदर्यबोध जोड़ती हैं। उनका भी कार्य है. सीएनसी मिलिंग दोनों प्रदान करती है। कार बॉडी पर विचार करें। वे चिकनी रेखाएँ मिलिंग का काम हैं। सतह समोच्चता के लिए सटीकता की आवश्यकता होती है। विशेषकर वक्रों में और उपकरण पथों के साथ चलते हैं। वे एक पूर्व निर्धारित मार्ग का अनुसरण करते हैं। इसका परिणाम चिकनी, सुसंगत आकृति है।

छिद्रों में परिशुद्धता मायने रखती है। सीएनसी मिलिंग इसे सुनिश्चित करती है। एयरोस्पेस जैसे उद्योग इसकी मांग करते हैं। एक छोटी सी गलती बड़े परिणाम देती है. मिलिंग वक्र छेद प्लेसमेंट का मार्गदर्शन करते हैं। ट्विस्ट ड्रिल जैसे उपकरण आते हैं। वे सामग्रियों में प्रवेश करते हैं। गहराई और कोण मायने रखता है. सीएनसी मिलिंग दोनों हासिल करती है।

भागों में स्लॉट आम हैं। इलेक्ट्रॉनिक्स के बारे में सोचो. उपकरणों को स्लॉट की आवश्यकता होती है. सीएनसी मिलिंग उन्हें बनाती है। यह प्रक्रिया विशिष्ट कटर का उपयोग करती है। इन्हें स्लॉटिंग टूल कहा जाता है। वे पथों पर चलते हैं. वक्र उनका मार्गदर्शन करते हैं। परिणाम हर बार हमेशा सही स्लॉट होता है।

कुछ हिस्सों की आकृतियाँ अनोखी हैं। वे सीधे नहीं हैं. सीएनसी मिलिंग उन्हें संभालती है। यह जटिल डिज़ाइनों का प्रबंधन करता है। मिलिंग वक्र मार्गदर्शक हैं। मशीन उन्हें पढ़ लेती है. यह उनका अनुसरण करता है। एंड मिल्स और बॉल नोज कटर मदद करते हैं।

वे इन जटिल प्रोफाइलों को आकार देते हैं। रक्षा जैसे उद्योगों को लाभ. चिकित्सा उपकरण विनिर्माण भी ऐसा ही करता है। हर वक्र मायने रखता है. हर विवरण मायने रखता है.

सीएनसी मिलिंग में, एक्स, वाई और जेड अक्ष गति को नियंत्रित करते हैं। इस प्रकार, वक्र बनाना सरल हो जाता है। उदाहरण के लिए, 3 अक्षों वाली एक सीएनसी मशीन तीन दिशाओं में चलेगी।

इसके अलावा, चौथे अक्ष को जोड़ने से एक्स-अक्ष के चारों ओर घूमना संभव हो जाता है। अंत में, 5वीं धुरी वक्र मिलिंग को बढ़ाते हुए झुकाव क्षमता प्रदान करती है। अक्षों के बीच संक्रमण त्रुटिहीन परिशुद्धता प्रदान करता है।

कई उपकरणों से सुसज्जित सीएनसी मिलिंग मशीनें विभिन्न कार्यों को संभालती हैं। उदाहरण के लिए, एंड मिल्स विशिष्ट कट बनाते हैं, जबकि फेस मिल्स सतहों को समतल करते हैं। दूसरी ओर, बॉल-नोज़ कटर, वक्र आकार देते हैं। ऑपरेशन के बीच में उपकरण स्विच करके, आप विविध कट प्राप्त करते हैं, जिससे मिलिंग बहुमुखी हो जाती है।

शुद्धता मिलिंग में सटीक माप प्राप्त करने का तात्पर्य है। सीएनसी मिलिंग मशीनें, अक्सर 0.001 इंच की सटीकता के साथ, मैनुअल मिलिंग से बेहतर प्रदर्शन करती हैं। इसके अलावा, सीएनसी मशीनों की पुनरावृत्ति लगातार परिणाम सुनिश्चित करती है। सटीक निर्देशांक इनपुट करके, आप प्रत्येक कट में सटीकता की गारंटी देते हैं।

सीएनसी मिलिंग मशीनें जटिल डिजाइन तैयार करने में उत्कृष्ट हैं। आपस में गुंथे हुए सर्पिलों के साथ एक 3डी मॉडल तैयार करने की कल्पना करें।

सीएनसी मिलिंग के साथ, ऐसे जटिल पैटर्न आसानी से तैयार हो जाते हैं। टेपर्ड एंड मिल्स या बॉल कटर जैसे विशिष्ट उपकरणों का उपयोग करके, यहां तक कि सबसे जटिल आकार भी प्राप्त किया जा सकता है।

मिलिंग कर्व्स के लिए स्थिर उपकरणों की आवश्यकता होती है। टर्निंग के विपरीत, मिलिंग सटीक कटौती के लिए 1,200 के RPM का उपयोग करती है। एंड मिल्स जैसे उपकरण काम संभालते हैं। इसके अतिरिक्त, फ़ीड दर, अक्सर 20 आईपीएम, सटीकता को प्रभावित करता है।

इसके अलावा, मिलिंग में, उपकरण घूमता नहीं है।

महत्वपूर्ण रूप से, कट की गहराई मायने रखती है। आमतौर पर, यह 0.05 इंच है. याद रखें, स्थिर उपकरण मिलिंग को परिभाषित करते हैं।

मिलिंग में, एक मिल मशीन, न कि एक खराद, शिल्प वक्र। खराद मोड़ने के लिए होती है। हालाँकि, XYZ अक्षों वाली मिल मशीनें एकदम सही वक्र बनाती हैं।

स्पिंडल गति, आमतौर पर 1,500 आरपीएम पर, महत्वपूर्ण है। इसके अलावा, एचएसएस या कार्बाइड उपकरणों का उपयोग एक बनाता है अंतर. खराद के विपरीत, मिल मशीनों में एक टेबल होती है। यहीं पर परिशुद्धता आती है।

मिलिंग कर्व्स के लिए, रेडियल कट्स हावी हैं। अक्षीय कट वर्कपीस के साथ चलते हैं। लेकिन रेडियल कट 90 डिग्री के कोण पर गहराई तक जाते हैं। काटने की गहराई, लगभग 0.08 इंच, महत्वपूर्ण है। फ़ीड दरें, अक्सर 18 आईपीएम पर, रेडियल कटौती के लिए मायने रखती हैं। रेडियल कट, पार्श्व दृष्टिकोण के साथ, उन वक्रों को परिपूर्ण बनाते हैं। इसलिए, वक्रों के लिए, रेडियल बेहतर है।

मिलिंग वक्रों को रुक-रुक कर कटौती की आवश्यकता होती है। लगातार कट सीधे, बिना रुके होते हैं। लेकिन रुक-रुक कर किए जाने वाले कट, छोटे और सटीक, वक्र बनाते हैं।

15 आईपीएम की फ़ीड दर के साथ, वे सटीक हैं। काटने का उपकरण, अक्सर 0.5 इंच का एंड मिल, महत्वपूर्ण होता है। आंतरायिक कटौती समायोजन की अनुमति देती है, जिससे वक्र सटीकता सुनिश्चित होती है। यही मिलिंग विशेषता है.

केवल बेलनाकार नहीं, बल्कि विभिन्न आकारों में मिलिंग एक्सेल। शिल्प के बेलनाकार भागों को मोड़ना। लेकिन कट की 0.07-इंच गहराई के साथ मिलिंग, सभी रूपों का निर्माण करती है।

वर्ग, त्रिकोण या यहां तक कि षट्भुज जैसी आकृतियाँ।

उपकरण पथ, आमतौर पर G02 या G03, आकार का मार्गदर्शन करता है। इसलिए, के लिएविविध आकार, मिलिंग अलग दिखती है।

मिलिंग कर्व्स में, एल्युमीनियम की सीएनसी टर्निंग कई धातुओं से बेहतर प्रदर्शन करती है। 2.7 ग्राम/सेमी3 के घनत्व और बेहतरीन मशीनेबिलिटी के साथ, विशेषज्ञ मशीनिस्ट उच्च गति काटने वाले मापदंडों का उपयोग करते हैं।

शक्तिशाली मोटरों वाली सीएनसी मशीनें सटीकता सुनिश्चित करती हैं। एल्युमीनियम के हिस्से, जो अक्सर हल्के होते हैं, सख्त सहनशीलता प्राप्त करते हैं। इसलिए, उद्योग जटिल डिजाइनों के लिए एल्युमीनियम को प्राथमिकता देते हैं।

पीतल, 8.4 से 8.73 ग्राम/सेमी3 के घनत्व के साथ, मजबूत मिलिंग वक्र प्रदान करता है। विश्वसनीय मशीनें 200 से 300 के औसत आरपीएम लागू करती हैं। इंजीनियर इसकी विशिष्ट फिनिश के लिए पीतल को पसंद करते हैं।

दरअसल, एयरोस्पेस और समुद्री क्षेत्र पीतल के हिस्सों की मांग करते हैं। विशेष रूप से, पीतल घिसाव को सहन करता है, जिससे दीर्घायु सुनिश्चित होती है।

इस्पात मांग विशेषज्ञता में मिलिंग वक्र। 7.75 से 8.05 ग्राम/सेमी3 घनत्व वाले स्टील के लिए उन्नत सीएनसी मशीनों की आवश्यकता होती है। मशीनिस्ट इष्टतम परिणामों के लिए 50 से 200 आरपीएम जैसे पैरामीटर निर्धारित करते हैं। उद्योग इस्पात के लचीलेपन को महत्व देते हैं। दरअसल, ऑटोमोटिव और निर्माण क्षेत्र स्टील पर बहुत अधिक निर्भर हैं।

टाइटेनियम में सटीक मिलिंग वक्र प्राप्त करना एक कला है। टाइटेनियम का घनत्व 4.506 से 4.516 ग्राम/सेमी3 तक होता है। परिशुद्धता के लिए मशीनिस्ट 30 से 60 के आसपास नियंत्रित आरपीएम का उपयोग करते हैं। एयरोस्पेस उद्योग विशेष रूप से इसकी ताकत-से-वजन अनुपात के लिए टाइटेनियम को महत्व देते हैं।

जबकि प्लास्टिक घनत्व में भिन्न होता है, मिलिंग वक्र सुसंगत रहते हैं। 100 से 300 आरपीएम पर सेट सीएनसी मशीनें सटीक परिणाम देती हैं। एबीएस से लेकर पीटीएफई तक, प्लास्टिक लचीलापन प्रदान करता है। चिकित्सा और उपभोक्ता इलेक्ट्रॉनिक्स क्षेत्र अक्सर अनुकूलित भागों के लिए प्लास्टिक चुनते हैं।

कठोर स्टील की मिलिंग के लिए उच्च परिशुद्धता की आवश्यकता होती है। 7.8 ग्राम/सेमी3 के घनत्व के साथ, सीएनसी मशीनें 0.004 से 0.012 इंच प्रति दांत की फ़ीड दर जैसे मापदंडों का उपयोग करती हैं। स्थायित्व कठोर स्टील को अलग करता है। ऑटोमोटिव और रक्षा क्षेत्र इसकी विश्वसनीयता पर भरोसा करते हैं।

ग्रेफाइट में मिलिंग वक्र अनोखी चुनौतियाँ पेश करते हैं। 2.267 ग्राम/सेमी3 के घनत्व के साथ, मशीनिस्ट 20,000 के आसपास आरपीएम पसंद करते हैं। इसकी चालकता को देखते हुए, उद्योग विद्युत घटकों के लिए ग्रेफाइट का उपयोग करते हैं। इसके अलावा, ऊर्जा क्षेत्र ग्रेफाइट के ताप प्रतिरोध को महत्व देते हैं।

तांबे में मिलिंग वक्र प्राप्त करने के लिए चालाकी की आवश्यकता होती है। तांबे का घनत्व 8.96 ग्राम/सेमी3 है। सीएनसी मशीनें आमतौर पर 200 से 1,000 तक आरपीएम पर काम करती हैं। विद्युत उद्योग अपनी चालकता के लिए तांबे को पसंद करते हैं। दरअसल, तांबा कुशल ऊर्जा हस्तांतरण सुनिश्चित करता है।

चीनी मिट्टी की मिलिंग के लिए विशेषज्ञता की आवश्यकता होती है। 2.3 से 7.8 ग्राम/सेमी3 के बीच घनत्व के साथ, इष्टतम आरपीएम 200 से 500 तक होता है। इसके इन्सुलेशन गुणों के कारण, इलेक्ट्रॉनिक्स उद्योग अक्सर सिरेमिक का उपयोग करते हैं। इसके अलावा, चिकित्सा क्षेत्र प्रोस्थेटिक्स के लिए सिरेमिक को महत्व देते हैं।

लकड़ी में मिलिंग कर्व्स तैयार करने से बहुमुखी प्रतिभा मिलती है। लकड़ी का घनत्व अलग-अलग होता है, लेकिन 1,000 से 2,000 आरपीएम पर सेट सीएनसी मशीनें सटीकता सुनिश्चित करती हैं। फर्नीचर से लेकर कलाकृतियों तक, लकड़ी पसंदीदा बनी हुई है। इसकी प्राकृतिक अपील और व्यावहारिकता लकड़ी को कई उद्योगों में प्रमुख बनाती है।

मिलिंग मुक्त रूप वाली सतहों को तैयार करने में उत्कृष्टता प्राप्त करती है। कंप्यूटर न्यूमेरिक कंट्रोल (सीएनसी) मिलिंग मशीनें सटीक नियंत्रण प्रदान करती हैं।

एक्स, वाई और जेड अक्षों के साथ, मिलिंग से जटिल डिजाइन प्राप्त होते हैं। एयरोस्पेस और ऑटोमोटिव जैसे उद्योगों को लाभ होता है। उनके हिस्से ऐसी जटिल ज्यामिति की मांग करते हैं।

मिलिंग की अनुकूलनशीलता उल्लेखनीय है। गियर और मोल्ड जैसे जटिल भागों को सटीकता की आवश्यकता होती है। सीएनसी मिलिंग अद्वितीय सटीकता प्रदान करती है। एंड मिल्स और फेस मिल्स जैसे उन्नत उपकरणों का उपयोग करने से विस्तृत विशेषताएं सामने आती हैं। आपकी परियोजनाएँ इन क्षमताओं के साथ पूर्णता प्राप्त करती हैं।

पतली दीवारें हासिल करना चुनौतीपूर्ण है। फिर भी, मिलिंग इस पहलू में महारत हासिल करती है। स्थिरता प्रमुख है. सटीक उपकरण पथ दीवार की एकरूपता सुनिश्चित करते हैं।

उन्नत मिलिंग मशीनें स्थिरता बनाए रखती हैं। बाड़ों और आवरण जैसे भागों से लाभ होता है। वे पतली, फिर भी मजबूत दीवारों की मांग करते हैं।

मिलिंग अनुदैर्ध्य प्रोफाइल तैयार करने में बहुमुखी है। उन्नत सीएनसी मशीनें लगातार गहराई प्रदान करती हैं। उपकरण लंबाई के साथ आसानी से चलते हैं।

परिणाम एक दोषरहित अनुदैर्ध्य प्रोफ़ाइल है। शाफ्ट या स्पिंडल की आवश्यकता वाले उद्योग ऐसी परिशुद्धता को महत्व देते हैं।

विनिर्माण में सटीकता सर्वोपरि है। मिलिंग सख्त सहनशीलता सुनिश्चित करती है। सीएनसी नियंत्रण से त्रुटियाँ काफी कम हो जाती हैं। 0.001 इंच तक की सहनशीलता प्राप्त करना संभव हो जाता है। ऐसी परिशुद्धता यह सुनिश्चित करती है कि हिस्से असेंबली में पूरी तरह से फिट हों।

सीएनसी मिलिंग में, स्पिंडल गति एक महत्वपूर्ण भूमिका निभाती है। स्पिंडल का आरपीएम (प्रति मिनट क्रांतियां) उपकरण की गति को निर्धारित करता है।

उच्च आरपीएम दरें, अक्सर 2,500 आरपीएम से अधिक, उपकरण को वर्कपीस को तेजी से पार करने में सक्षम बनाती हैं। ऐसी गति जटिल वक्रों और डिज़ाइनों को तराशते समय सटीकता सुनिश्चित करती है।

आधुनिक सीएनसी मिलिंग मशीनें सीएएम (कंप्यूटर-एडेड मैन्युफैक्चरिंग) सॉफ्टवेयर का उपयोग करती हैं। सीएएम के साथ, ऑपरेटर न्यूनतम समय में मशीन स्थापित करते हैं।

सटीक डिजिटल ब्लूप्रिंट और पूर्व-परिभाषित टूल पथ सेटअप समय को कम करते हैं। आप पाएंगे कि, औसतन, एक सीएनसी मिलिंग सेटअप में केवल कुछ घंटे लग सकते हैं, जबकि मैन्युअल सेटअप में कुछ घंटे लग सकते हैंदिन.

सीएनसी मिलिंग में फ़ीड दर, इंच प्रति मिनट (आईपीएम) में मापा जाता है, महत्वपूर्ण है। कई आधुनिक मशीनें 800 आईपीएम से अधिक की फ़ीड दरें प्राप्त कर सकती हैं। ऐसी दरें तेजी से कटौती की अनुमति देती हैं, खासकर जब वक्र पर काम कर रहे हों।

सीएनसी मिलिंग मशीनें स्वचालन की शक्ति का उपयोग करती हैं। उन्नत मशीनें एटीसी (स्वचालित उपकरण परिवर्तक) से सुसज्जित हैं। एक एटीसी विभिन्न उपकरणों के बीच मात्र कुछ सेकंड में स्विच कर सकता है।

परिणाम बिना किसी रुकावट के निरंतर मशीनिंग है। इसके अलावा, सेंसर और वास्तविक समय प्रतिक्रिया प्रणालियों के एकीकरण के साथ, त्रुटियां कम हो जाती हैं, जिससे दोषरहित वक्र और कटौती सुनिश्चित होती है।

सीएनसी मिलिंग में कटौती की गहराई विचार करने के लिए एक और पैरामीटर है। मशीनें एक बार में कुछ माइक्रोमीटर से लेकर कई मिलीमीटर तक की गहराई हासिल कर सकती हैं।

ऐसी क्षमताएं सामग्री को तेजी से हटाने की अनुमति देती हैं। विशेष रूप से जब मिलिंग कर्व्स होती है, तो मशीन गहराई से काट सकती है, अधिक सामग्री निकाल सकती है, और वांछित आकार तेजी से प्राप्त कर सकती है।

विशेषता | परिभाषा | सामान्य मूल्य | फ़ायदे | आवेदन | उद्योग संबंधी मानक | प्रतिस्पर्धी प्रौद्योगिकियाँ |

तीव्र उपकरण संचलन | वह गति जिस पर उपकरण किसी सामग्री में चलते हैं | 60-100 मीटर/मिनट | उत्पादन समय में कमी | सीएनसी मशीनिंग | 80मी/मिनट | मैनुअल टूल मूवमेंट |

तेज़ सेटअप | मशीनरी स्थापित करने में लगा समय | 2-10 मिनट | समय एवं लागत दक्षता | विनिर्माण असेंबली लाइनें | 5 मिनट | पारंपरिक सेटअप (~30 मिनट) |

हाई-स्पीड कटिंग | सामग्री काटने की दर | 500-1500 आरपीएम | परिशुद्धता एवं दक्षता | मिलिंग, टर्निंग | 1000 आरपीएम | कम गति वाली कटिंग (200-500 RPM) |

स्वचालन लाभ | स्वचालित प्रक्रियाओं का उपयोग करने के लाभ | 90-95% दक्षता | संगति और मापनीयता | रोबोटिक्स, स्वचालित उत्पादन लाइनें | 92% दक्षता | मैन्युअल प्रक्रियाएं (~70% दक्षता) |

त्वरित सामग्री हटाना | वह दर जिस पर सामग्री हटाई गई है | 2-5 किग्रा/मिनट | गति और लागत बचत | सामग्री प्रसंस्करण | 3.5 किग्रा/मिनट | धीमी गति से सामग्री हटाना (0.5-1.5 किग्रा/मिनट) |

गति और दक्षता पर तालिका!

सीएनसी मिलिंग में, सतह का खुरदरापन बनावट की गुणवत्ता को परिभाषित करता है। कम Ra मान एक आसान फिनिश का संकेत देता है। सटीक मशीन अंशांकन न्यूनतम खुरदरापन सुनिश्चित करते हैं, जिससे मिल्ड भागों को एक पॉलिश उपस्थिति मिलती है।

मिलिंग परिचालन के दौरान, उपकरण के उलझने से सतह पर निशान दिखाई देने लगते हैं। उन्नत मिलिंग मशीनें इन उपकरण चिह्नों को कम करती हैं। टूल चयन एक महत्वपूर्ण भूमिका निभाता है। उदाहरण के लिए, कार्बाइड उपकरण अक्सर एचएसएस उपकरणों की तुलना में कम सतह संबंधी खामियां पैदा करते हैं।

फ़ीड दर सीधे सतह की फिनिश को प्रभावित करती है। उच्च फ़ीड दर का मतलब अक्सर खुरदरी सतह होता है। फ़ीड दर को समायोजित करके, ऑपरेटर वांछित सतह फ़िनिश प्राप्त कर सकते हैं। आम तौर पर, धीमी फ़ीड दर के परिणामस्वरूप बेहतर परिणाम मिलता है, लेकिन इसमें अधिक समय भी लगता है।

फिनिश पास लागू करने से मिल्ड हिस्से की गुणवत्ता बढ़ जाती है। फ़िनिश पास में सतह की गुणवत्ता में सुधार के लिए अंतिम, हल्का कट शामिल होता है। न्यूनतम सामग्री को हटाकर, फिनिश पास अवशिष्ट उपकरण के निशान को खत्म कर देता है, जिससे एक प्राचीन सतह सुनिश्चित होती है।

क्लाइंब मिलिंग में, कटर वर्कपीस फ़ीड के साथ चलता है। इसका परिणाम अक्सर बेहतर सतह फिनिश होता है लेकिन इसके लिए एक अच्छी तरह से रखरखाव वाली मशीन की आवश्यकता होती है। पारंपरिक मिलिंग, जहां कटर वर्कपीस फ़ीड के विरुद्ध चलता है, अधिक उपकरण निशान छोड़ सकता है लेकिन अधिक बैकलैश वाली मशीनों के लिए उपयुक्त है।

सीएनसी टर्निंग या मिलिंग में से कौन बेहतर है? इस संपूर्ण चर्चा के दौरान, सीएनसी टर्निंग और मिलिंग दोनों का विच्छेदन किया गया है। सीएनसी टर्निंग परिशुद्धता के साथ बेलनाकार भागों के उत्पादन में उत्कृष्टता प्राप्त करता है। दूसरी ओर, मिलिंग जटिल आकार और रूपरेखा बनाने में चमकती है। दोनों विधियां अलग-अलग अनुप्रयोगों को पूरा करते हुए अद्वितीय लाभ प्रदान करती हैं।

सामग्री की उपयुक्तता, डिज़ाइन जटिलता, दक्षता और सतह की गुणवत्ता इसका मूल आधार है व्यापक तुलना. सीएनसी समाधानों पर गहन जानकारी और विशेषज्ञ मार्गदर्शन के लिए, CNCYANGSEN पर जाएँ। मशीनिंग उत्कृष्टता के लिए आपकी खोज वहीं से शुरू होती है। समझ का सफर ख़त्म नहीं होता; यह विकसित होता है.