एक मिलिंग मशीन मुख्य रूप से एक मशीन टूल को संदर्भित करती है जो वर्कपीस की विभिन्न सतहों को संसाधित करने के लिए मिलिंग कटिंग टूल का उपयोग करती है। आमतौर पर, मिलिंग कटिंग टूल की रोटरी गति मुख्य गति होती है, और वर्कपीस और मिलिंग कटिंग टूल की गति फ़ीड गति होती है। यह विमानों, खांचे, विभिन्न घुमावदार सतहों, गियर आदि को संसाधित कर सकता है। मिलिंग प्लेन, खांचे, गियर के दांत, धागे और तख़्ता शाफ्ट के अलावा, मिलिंग मशीन भी योजनाकारों की तुलना में उच्च दक्षता के साथ अधिक जटिल प्रोफाइल को संसाधित कर सकती है, और व्यापक रूप से मशीनरी निर्माण और मरम्मत विभागों में उपयोग किया जाता है।

इसके अलावा, इसका उपयोग घूमने वाले शरीर की सतह, आंतरिक छेद और काटने के काम को संसाधित करने के लिए भी किया जा सकता है। जब मिलिंग मशीन काम कर रही होती है, तो वर्कपीस को टेबल या एक्सेसरीज जैसे इंडेक्सिंग हेड पर लगाया जाता है। मिलिंग कटर का रोटेशन मुख्य आंदोलन है, जो टेबल या मिलिंग हेड के फीड मूवमेंट द्वारा पूरक है, और वर्कपीस आवश्यक मशीनिंग सतह प्राप्त कर सकता है।

मल्टी-ब्लेड बाधित कटिंग के कारण मिलिंग मशीन की उत्पादकता अधिक होती है। सरल शब्दों में, एक मिलिंग मशीन एक मशीन उपकरण है जो वर्कपीस को मिल, ड्रिल और बोर कर सकती है।

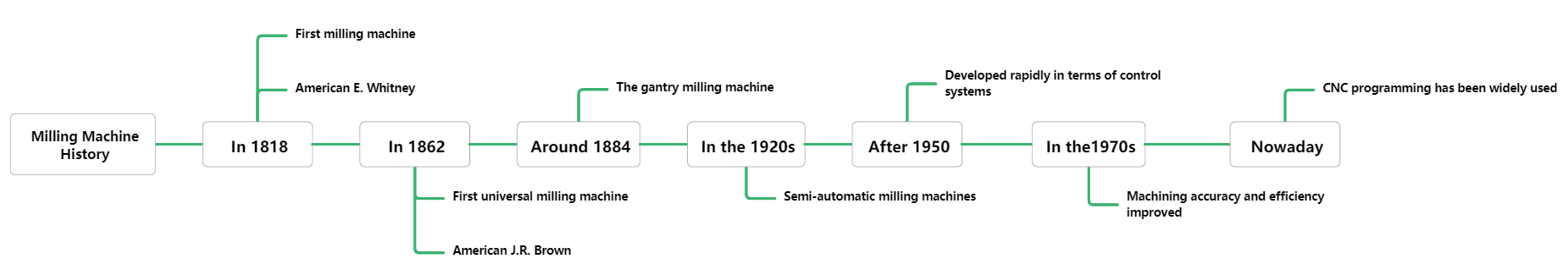

1818 में: द पहली मिलिंग मशीन अमेरिकी ई. व्हिटनी द्वारा बनाई गई एक क्षैतिज मिलिंग मशीन थी।

1862 में: ट्विस्ट ड्रिल के सर्पिल खांचे को मिलाने के लिए, अमेरिकन जे.आर. ब्राउन ने पहली यूनिवर्सल मिलिंग मशीन बनाई, जो लिफ्टिंग टेबल के लिए मिलिंग मशीन का प्रोटोटाइप थी।

1884 के आसपास: गैन्ट्री मिलिंग मशीन दिखाई दी।

1920 के दशक में: अर्ध-स्वचालित मिलिंग मशीनें दिखाई दीं, और "फीड-फास्ट" या "रैपिड-फीड" के स्वत: रूपांतरण को पूरा करने के लिए उपयोग की जाने वाली वर्कटेबल बंद हो गई।

1950 के बाद, नियंत्रण प्रणाली के संदर्भ में मिलिंग मशीन तेजी से विकसित हुई, और डिजिटल नियंत्रण के अनुप्रयोग ने मिलिंग मशीन के स्वचालन में बहुत सुधार किया।

विशेष रूप से 1970 के दशक के बाद, माइक्रोप्रोसेसर के डिजिटल नियंत्रण प्रणाली और स्वचालित उपकरण परिवर्तन प्रणाली को मिलिंग मशीन पर लागू किया गया, जिसने मिलिंग मशीन की मशीनिंग रेंज का विस्तार किया और मशीनिंग सटीकता और दक्षता में सुधार किया।

मशीनीकरण प्रक्रिया की निरंतर तीव्रता के साथ, सीएनसी प्रोग्रामिंग का व्यापक रूप से मशीन टूल संचालन में उपयोग किया गया है, जिसने श्रम बल को बहुत मुक्त कर दिया है। सीएनसी प्रोग्रामिंग मिलिंग मशीन धीरे-धीरे मैनुअल ऑपरेशंस को बदल देगी। कर्मचारियों की आवश्यकताएं भी उच्च और उच्चतर होंगी, और निश्चित रूप से, दक्षता उच्च और उच्चतर होगी।

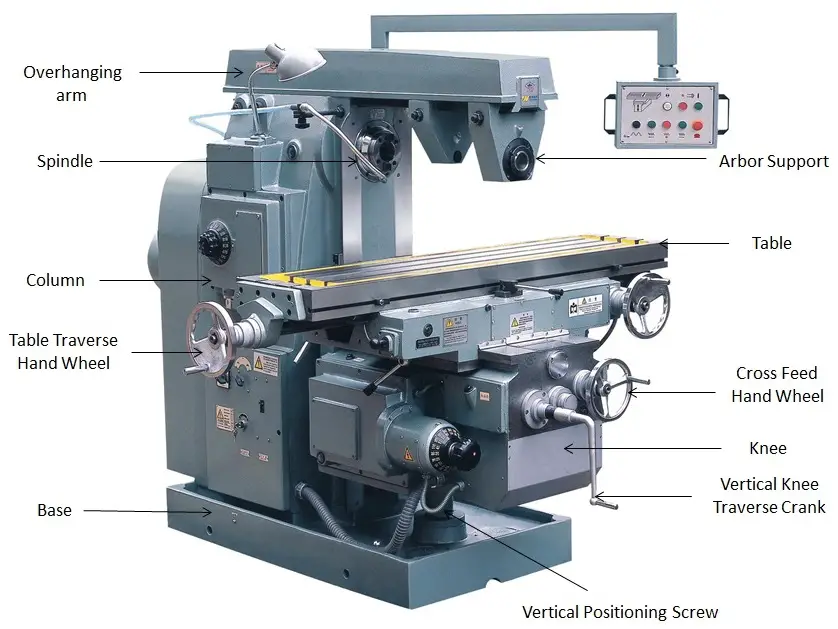

सार्वभौमिक, क्षैतिज और लंबवत आदि हैं, मुख्य रूप से छोटे और मध्यम आकार के भागों को संसाधित करने के लिए उपयोग किया जाता है, जो सबसे अधिक व्यापक रूप से उपयोग किया जाता है।

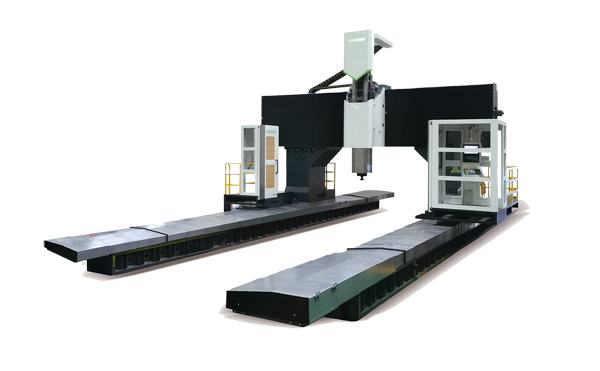

गैन्ट्री मिलिंग और बोरिंग मशीन, गैन्ट्री मिलिंग प्लानर, और डबल-कॉलम मिलिंग मशीन, इन सभी का उपयोग बड़े भागों को संसाधित करने के लिए किया जाता है।

पूर्व का क्षैतिज मिलिंग हेड कॉलम गाइड रेल के साथ आगे बढ़ सकता है, और वर्कटेबल को अनुदैर्ध्य रूप से खिलाया जाता है; उत्तरार्द्ध का अंत मिलिंग हेड कैंटिलीवर गाइड रेल के साथ क्षैतिज रूप से आगे बढ़ सकता है, और कैंटिलीवर कॉलम गाइड रेल के साथ ऊंचाई को भी समायोजित कर सकता है। दोनों का उपयोग मशीनिंग बड़े भागों के लिए किया जाता है।

दो प्रकार की आयताकार टेबल और सर्कुलर टेबल हैं, जो कि लिफ्टिंग टेबल मिलिंग मशीन और गैन्ट्री मिलिंग मशीन के बीच एक मध्यम आकार की मिलिंग मशीन है। इसकी ऊर्ध्वाधर गति मिलिंग हेड के उठने और स्तंभ पर गिरने से पूरी होती है।

मशीनिंग इंस्ट्रूमेंटेशन और अन्य छोटे भागों के लिए एक छोटी लिफ्ट टेबल मिलिंग मशीन।

मोल्ड और टूल बनाने के लिए उपयोग किया जाता है, विभिन्न सहायक उपकरण जैसे कि एंड मिलिंग हेड, यूनिवर्सल एंगल टेबल और प्लग से लैस होता है, और ड्रिलिंग, बोरिंग और प्लंजिंग जैसे प्रसंस्करण भी कर सकता है।

जैसे कि कीवे मिलिंग मशीन, कैम मिलिंग मशीन, क्रैंकशाफ्ट मिलिंग मशीन, रोल जर्नल मिलिंग मशीन, और स्क्वायर स्टील इनगॉट मिलिंग मशीन इत्यादि, संबंधित वर्कपीस को संसाधित करने के लिए निर्मित विशेष मिलिंग मशीन हैं।

एक छोटी मिलिंग मशीन का उपयोग छोटे भागों जैसे यंत्रों और मीटरों की मिलिंग के लिए किया जाता है।

कैंटिलीवर पर लगे मिलिंग हेड के साथ एक मिलिंग मशीन, बेड को क्षैतिज रूप से व्यवस्थित किया जाता है, कैंटिलीवर आमतौर पर बेड के एक तरफ कॉलम गाइड रेल के साथ लंबवत रूप से चल सकता है, और मिलिंग हेड कैंटिलीवर गाइड रेल के साथ चलता है।

धुरी के साथ एक मिलिंग मशीन जो राम पर लगी होती है।

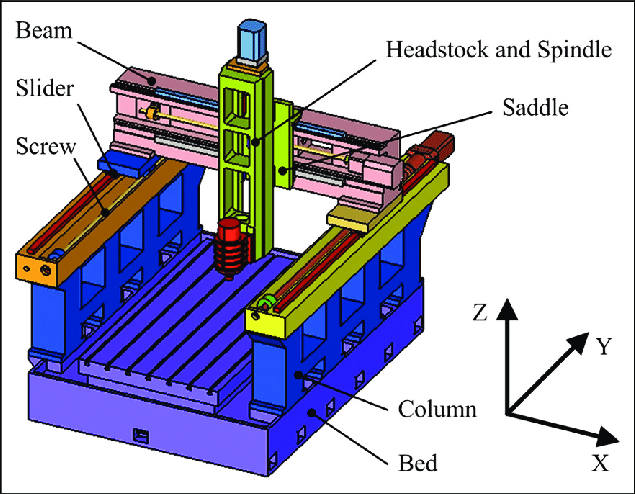

मशीन बॉडी को क्षैतिज रूप से व्यवस्थित किया गया है, और दोनों पर कॉलम और कनेक्टिंग बीम हैंपक्ष गैन्ट्री मिलिंग मशीन बनाते हैं। मिलिंग हेड बीम और कॉलम पर लगाया जाता है और इसकी गाइड रेल के साथ आगे बढ़ सकता है। आम तौर पर, बीम स्तंभ के गाइड रेल के साथ लंबवत रूप से आगे बढ़ सकता है, और वर्कटेबल बड़े टुकड़ों को संसाधित करने के लिए बिस्तर की गाइड रेल के साथ लंबवत रूप से आगे बढ़ सकता है।

मिलिंग विमानों और सतहों को बनाने के लिए एक मिलिंग मशीन।

एक मिलिंग मशीन जो वर्कपीस की नकल करती है। आम तौर पर मशीनिंग जटिल आकार वर्कपीस के लिए उपयोग किया जाता है।

उठाने की मेज के साथ एक मिलिंग मशीन जो बिस्तर की गाइड रेल के साथ लंबवत चल सकती है। आमतौर पर, वर्कटेबल और लिफ्टिंग टेबल पर स्थापित काठी क्रमशः अनुदैर्ध्य और पार्श्व रूप से आगे बढ़ सकती है।

रॉकर आर्म मिलिंग मशीन को बुर्ज मिलिंग मशीन, रॉकर आर्म मिलिंग मशीन और यूनिवर्सल मिलिंग मशीन भी कहा जा सकता है। मशीन टूल की बुर्ज मिल मशीन एक हल्की सामान्य धातु काटने की मशीन उपकरण है जिसमें दो कार्य लंबवत और क्षैतिज मिलिंग होते हैं। सपाट सतह, बेवल, खांचे और छोटे भागों के लिए छींटे आदि।

वर्कटेबल को ऊपर और नीचे नहीं किया जा सकता है, लेकिन बेड बेस की गाइड रेल के साथ अनुदैर्ध्य और पार्श्व रूप से स्थानांतरित किया जा सकता है, और मिलिंग हेड या कॉलम को लंबवत स्थानांतरित किया जा सकता है।

जैसे टूल मिलिंग मशीन: मिलिंग मशीन का उपयोग मिलिंग टूल और मोल्ड्स के लिए किया जाता है, जिसमें उच्च मशीनिंग सटीकता और जटिल मशीनिंग आकार होते हैं।

मिलिंग मशीनों में विभाजित किया जा सकता है:

कॉपी मिलिंग मशीन,

कार्यक्रम नियंत्रित मिलिंग मशीन

सीएनसी मिलिंग मशीन।

मशीनिंग विमानों, कदमों, खांचे, सतहों को बनाने और मिलिंग मशीनों पर वर्कपीस काटने के लिए उपयोग करने के लिए।

उनके उपयोग के अनुसार कई प्रकार के मिलिंग कटर हैं:

क्षैतिज मिलिंग मशीनों पर मशीनिंग विमानों के लिए उपयोग किया जाता है। कटर दांत मिलिंग कटर की परिधि पर वितरित किए जाते हैं और दांत के आकार के अनुसार सीधे दांत और पेचदार दांत में विभाजित होते हैं। दाँतों की संख्या के अनुसार मोटे दाँत और महीन दाँत दो प्रकार के होते हैं। पेचदार-दाँत मोटे-दाँत मिलिंग कटर में कुछ दाँत, उच्च दाँत की ताकत और बड़े चिप स्थान होते हैं, जो किसी न किसी मशीनिंग के लिए उपयुक्त होते हैं; ठीक दांतेदार मिलिंग कटर परिष्करण के लिए उपयुक्त है।

ऊर्ध्वाधर मिलिंग मशीन, फेस मिलिंग मशीन या गैन्ट्री मिलिंग मशीन, ऊपरी प्रसंस्करण विमान के लिए उपयोग किया जाता है, अंत चेहरे और परिधि पर कटर दांत होते हैं, और मोटे दांत और ठीक दांत होते हैं। इसकी संरचना के तीन प्रकार हैं: अभिन्न प्रकार, सम्मिलित प्रकार और अनुक्रमणीय प्रकार।

मशीनिंग खांचे और स्टेप्ड सतहों आदि के लिए उपयोग किया जाता है। कटर दांत परिधि और अंत चेहरे पर होते हैं, और अंत मिलिंग ऑपरेशन के दौरान अक्षीय दिशा में नहीं खिलाए जा सकते हैं। जब एंड मिल के अंतिम दांत होते हैं जो केंद्र से गुजरते हैं, तो इसे अक्षीय रूप से खिलाया जा सकता है (आमतौर पर डबल-एज एंड मिल्स को "कीवे मिल्स" भी कहा जाता है और इसे अक्षीय रूप से खिलाया जा सकता है)।

इसका उपयोग विभिन्न खांचे और चरणबद्ध सतहों को संसाधित करने के लिए किया जाता है, और दोनों तरफ और परिधि पर कटर दांत होते हैं।

एक निश्चित कोण पर मिलिंग खांचे के लिए उपयोग किया जाता है, दो प्रकार के सिंगल-एंगल और डबल-एंगल मिलिंग कटर हैं।

इसका उपयोग मशीनिंग गहरी खांचे और वर्कपीस काटने के लिए किया जाता है, और इसकी परिधि पर अधिक दांत होते हैं। मिलिंग के दौरान घर्षण को कम करने के लिए, कटर दांतों के दोनों किनारों पर 15' से 1° द्वितीयक झुकाव होते हैं। इसके अलावा, कीवे मिलिंग कटर, डोवेलटेल मिलिंग कटर, टी-स्लॉट मिलिंग कटर और विभिन्न मिलिंग कटर हैं।

कटर दांत सीमेंटेड कार्बाइड या अन्य पहनने के लिए प्रतिरोधी उपकरण सामग्री से बने होते हैं और कटर बॉडी पर लगे होते हैं।

यांत्रिक क्लैम्पिंग द्वारा कटर के दांतों को कटर बॉडी पर बांधा जाता है। बदले जाने योग्य दांत ठोस उपकरण सामग्री का सिर या वेल्डेड उपकरण सामग्री का सिर हो सकता है। कटर बॉडी पर लगे कटर हेड के साथ मिलिंग कटर को आंतरिक पीस प्रकार कहा जाता है; कटर सिर को अलग से तेज किया जाता है जिसे बाहरी पीस प्रकार कहा जाता है।

इस संरचना का व्यापक रूप से फेस मिलिंग कटर, एंड मिलिंग कटर और थ्री-साइड एज मिलिंग कटर में उपयोग किया गया है।

धातु काटने की मशीन टूल्स ने निर्यात उत्पाद गुणवत्ता लाइसेंसिंग प्रणाली लागू की है, और जिन उत्पादों ने निर्यात उत्पाद गुणवत्ता लाइसेंस प्राप्त नहीं किया है उन्हें निर्यात करने की अनुमति नहीं है। आदेश देते समय, उपकरण पैरामीटर, मीट्रिक और इंच प्रणाली, बिजली की आपूर्ति, वोल्टेज और आवृत्ति,साथ ही यादृच्छिक सहायक उपकरण, मशीन उपकरण का रंग इत्यादि स्पष्ट रूप से निर्दिष्ट होना चाहिए। सीएनसी पंच प्रेस की विस्तृत विविधता और शीट मेटल उद्योग में विभिन्न मानकों को ध्यान में रखते हुए, जब ग्राहक मोल्ड ऑर्डर करते हैं, तो उन्हें निर्माता से निम्नलिखित जानकारी सीखनी चाहिए:

निर्धारित करें कि कौन सा लंबा गाइड या शॉर्ट गाइड प्रकार मोल्ड संरचना है और क्या यह एक आयातित मुराटा संरचना है या ट्रम्पफ संरचना या यांगसेन संरचना है;

क्या इस साँचे का छिद्रण बल इस मशीन उपकरण के लिए उपयुक्त है, अन्यथा, साँचे की संरचना को बदलना होगा या अन्य प्रसंस्करण विधियों का चयन करना होगा;

यदि मशीन स्टेशन एक गैर-घूर्णन स्टेशन है, तो गाइड बुश या निचले मरने के लिए डबल कीवे संरचना पर विचार किया जाना चाहिए;

मोल्ड के निचले मोल्ड (मोल्ड बनाने) की ऊंचाई निर्धारित करने के लिए;

ग्राहक द्वारा संसाधित शीट की सामग्री और मोटाई को मोल्ड के लिए चयनित सामग्री और अंतर को निर्धारित करने के लिए निर्धारित किया जाना चाहिए;

मोल्ड के पोजिशनिंग पिन (स्लॉट) की दिशा (विशेष रूप से विशेष आकार का मोल्ड) ग्राहक की प्रसंस्करण आवश्यकताओं के अनुसार निर्धारित की जानी चाहिए। इसके अलावा, स्क्वायर एज मोल्ड को छोड़कर, गाइड स्लीव या अन्य मोल्ड्स के निचले मोल्ड को दो कीवेज़ पर विचार करना चाहिए;

कई प्रकार के साँचे हैं, और ग्राहक द्वारा आदेशित साँचे के प्रकार को स्पष्ट करना आवश्यक है।

1. वर्कपीस को लोड और अनलोड करते समय, टूल को हटा दिया जाना चाहिए, और काटने वाले सिर और हाथ मिलिंग सतह के करीब नहीं होने चाहिए।

2. टूल सेटिंग के लिए मिलिंग मशीन का उपयोग करते समय, इसे जॉगिंग या हैंड-क्रैंक किया जाना चाहिए, और फ़ास्ट फ़ॉरवर्ड की अनुमति नहीं है।

3. टूल को जल्दी से आगे बढ़ाने और वापस लेने पर ध्यान दें कि क्या मिलिंग मशीन का हैंडल किसी से टकराएगा।

4. बहुत तेजी से मत खिलाओ, और अचानक गति मत बदलो, और मिलिंग मशीन की सीमा को अच्छी तरह से समायोजित किया जाना चाहिए।

5. ऊपर और नीचे चलते समय, वर्कपीस को मापने, उपकरण को समायोजित करने और गति परिवर्तन को कसने पर असाही मिलिंग मशीन को रोकना चाहिए।

6. अंत मिल को अलग करने और इकट्ठा करने पर, काम की सतह को लकड़ी के बोर्डों के साथ गद्दीदार होना चाहिए, फ्लैट मिल से बाहर निकलना चाहिए, और बल अत्यधिक नहीं होना चाहिए।

7. सूती धागे से घूमने वाले हिस्सों और चाकुओं को छूने या पोंछने की सख्त मनाही है।

8. सामान्य तौर पर, एक कोलेट एक समय में केवल एक वर्कपीस को जकड़ सकता है। क्योंकि एक समय में एक कोलेट एक से अधिक वर्कपीस को जकड़ता है, भले ही क्लैंप तंग हो, रफ फीडिंग के दौरान बल बहुत बड़ा होता है, और दो वर्कपीस उनके बीच स्लाइड करना आसान होता है, जिससे वर्कपीस बाहर उड़ जाता है, चाकू टूट जाता है , और चोट दुर्घटना।

1. बिस्तर और घटकों की सफाई, लोहे के बुरादे की सफाई, और आसपास के वातावरण की सफाई;

2. तेल के स्तर की जाँच करें, तेल के निशान से कम नहीं, और प्रत्येक भाग में चिकनाई वाला तेल डालें;

3. क्लीनर, क्लैम्प और मापने के उपकरण।

1. कार्यक्षेत्र, स्क्रू हैंडल और कॉलम आवेषण को साफ और समायोजित करें;

2. क्लच की जाँच करें और समायोजित करें;

3. तीन-तरफा गाइड रेल और लिनोलियम को साफ करें, मोटर्स, मशीन टूल्स और सहायक उपकरण के अंदर और बाहर साफ करें;

4. तेल सर्किट की जाँच करें और सभी भागों में चिकनाई वाला तेल डालें;

5. सभी पेंच कसें।

1. बिस्तर और भागों की सफाई, लोहे के बुरादे और आसपास के वातावरण की सफाई, क्लीनर, क्लैंप, मापने के उपकरण;

2. तेल के स्तर की जाँच करें, तेल के निशान से कम नहीं, और प्रत्येक भाग में चिकनाई वाला तेल डालें।

1. विभिन्न भागों के तेल महसूस किए गए पैड को अलग करना और साफ करना;

2. प्रत्येक स्लाइडिंग सतह को पोंछें और रेल की सतह को गाइड करें, टेबल और क्षैतिज दिशा को पोंछें, पेंच उठाएं, चाकू संचरण तंत्र और चाकू आराम को मिटा दें;

3. सभी कोनों को साफ कर लें।

1. सभी तेल छेद साफ और अबाधित हैं और चिकनाई वाला तेल भरा हुआ है;

2. प्रत्येक गाइड रेल सतह, स्लाइडिंग सतह और प्रत्येक स्क्रू रॉड में स्नेहन तेल जोड़ा जाता है;

3. संचरण तंत्र तेल टैंक बॉडी, और तेल स्तर की जांच करें, और ऊंचाई की स्थिति में ईंधन भरें।

1. दबाव प्लेट की जांच करें और कस लें और शिकंजा डालें;

2. स्लाइडर के फिक्सिंग स्क्रू, चाकू के ड्राइविंग तंत्र, हैंडव्हील, वर्किंग टेबल ब्रैकेट के स्क्रू और फोर्क टॉप वायर की जांच करें और कस लें;

3. अन्य ढीले पेचों की जांच करें और कसें।

1. उचित फिट के लिए बेल्ट, प्रेशर प्लेट और इन्सर्ट की जकड़न की जाँच करें और समायोजित करें;

2. स्लाइडिंग ब्लॉक और लीड स्क्रू की जाँच करें और समायोजित करें।

1. प्रत्येक भाग से जंग हटाएं, पेंट की गई सतह की रक्षा करें, और टकराएं नहीं;

2. डिएक्टिवेशन, रेल की सतह का मार्गदर्शन करने वाले अतिरिक्त उपकरण, स्लाइडिंग स्क्रू हैंडव्हील और अन्य खुले हिस्से जो जंग के लिए आसान हैं, तेलयुक्त और जंग रोधी हैं।

अधिकांश गैन्ट्री मिलिंग मशीनें स्टील या कच्चा लोहा से बनी होती हैं। लंबी अवधि के उपयोग की प्रक्रिया में, अलग-अलग डिग्री की दो संपर्क सतहों के बीच घर्षण के कारण, मिलिंग मशीन गाइड रेल की सतह अलग-अलग डिग्री तक पहनी जाएगी, जो उपकरण की मशीनिंग सटीकता और उत्पादन क्षमता को गंभीरता से प्रभावित करेगी।

पारंपरिक मरम्मत के तरीके आमतौर पर धातु की प्लेट को चिपकाने या बदलने का उपयोग करते हैं, लेकिन निर्माण और मैनुअल स्क्रैपिंग के लिए बहुत सटीक सहनशीलता की आवश्यकता होती है, मरम्मत के लिए कई प्रक्रियाओं और लंबी निर्माण अवधि की आवश्यकता होती है। गैन्ट्री मिलिंग मशीन पर खरोंच और तनाव की समस्या को बहुलक मिश्रित सामग्री का उपयोग करके हल किया जा सकता है, जिसके बीच एक परिपक्व प्रौद्योगिकी प्रणाली होनी चाहिए।

सामग्री के उत्कृष्ट आसंजन, संपीड़ित शक्ति और तेल और पहनने के प्रतिरोध के कारण, यह घटकों के लिए एक लंबे समय तक चलने वाली सुरक्षात्मक परत प्रदान करता है। मशीन टूल के खरोंच वाले हिस्से को ठीक करने और इसे उपयोग में लाने में केवल कुछ घंटे लगते हैं। पारंपरिक पद्धति की तुलना में, मिलिंग ऑपरेशन सरल है और लागत कम है।

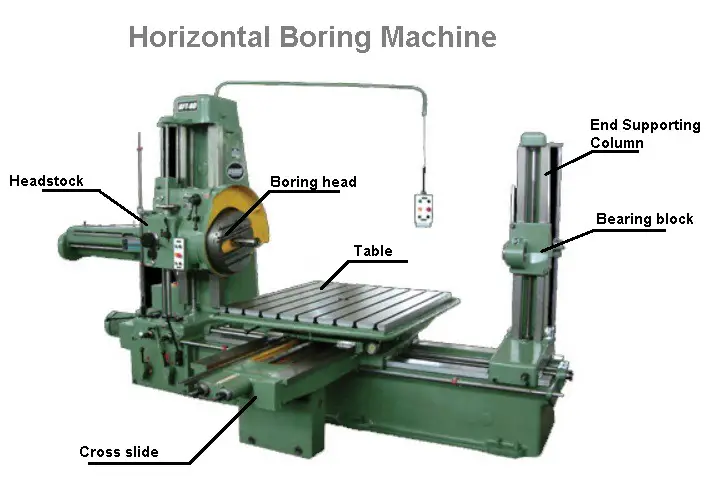

त्वरण की अवधारणा के इंजेक्शन के कारण क्षैतिज बोरिंग और मिलिंग मशीनों के विकास ने बहुत ध्यान आकर्षित किया है। इलेक्ट्रिक स्पिंडल, लीनियर मोटर्स और लीनियर गाइड जैसे ट्रांसमिशन तत्व, जो हाई-स्पीड मिलिंग ऑपरेशन के लिए तकनीकी सहायता हैं, का व्यापक रूप से उपयोग किया गया है, जो मशीन टूल की रनिंग गति को एक नई ऊंचाई तक ले जाता है। स्पिंडल-बदली क्षैतिज बोरिंग-मिलिंग मशीनिंग सेंटर का अभिनव डिजाइन इलेक्ट्रिक स्पिंडल और बोरिंग बार मोबाइल टेलीस्कोपिक संरचना के नुकसान को हल करता है। तकनीकी नवाचार।

फर्श-प्रकार की मिलिंग और बोरिंग मशीनों का विकास आधुनिक प्रसंस्करण की प्रवृत्ति को अपनी नई डिजाइन अवधारणा के साथ ले जाता है। उच्च गति प्रसंस्करण की अवधारणा के साथ बिना बोरिंग शाफ्ट रैम प्रकार और विभिन्न मिलिंग हेड्स के साथ संरचना प्रकार शैली से भरे हुए हैं, जो पारंपरिक मिलिंग प्रसंस्करण को काफी हद तक बदल सकते हैं। का चलन। दो-समन्वयित स्विंग एंगल मिलिंग हेड द्वारा प्रस्तुत विभिन्न मिलिंग हेड एक्सेसरीज उच्च गति और उच्च दक्षता समग्र मशीनिंग प्राप्त करने का मुख्य साधन बन गए हैं। इसकी प्रक्रिया का प्रदर्शन व्यापक है, शक्ति अधिक है, और कठोरता अधिक मजबूत है, जो फर्श मिलिंग और बोरिंग मशीनों के विकास में एक बड़ी सफलता है।

क्षैतिज बोरिंग और मिलिंग मशीन का मुख्य मुख्य घटक स्पिंडल बॉक्स है, जो कॉलम के किनारे स्थापित होता है। कुछ निर्माता ऐसे भी हैं जो डबल-कॉलम थर्मल समरूपता संरचना का उपयोग करते हैं, स्पिंडल बॉक्स को कॉलम के बीच में रखते हैं। इस संरचना की सबसे बड़ी विशेषता कठोरता, संतुलन और अच्छा गर्मी लंपटता प्रदर्शन है, जो हेडस्टॉक के उच्च गति संचालन के लिए एक विश्वसनीय गारंटी प्रदान करता है। हालांकि, डबल-कॉलम संरचना रखरखाव के लिए असुविधाजनक है, यही कारण है कि आज कई निर्माता इसका उपयोग नहीं कर रहे हैं। स्पिंडल बॉक्स की गति ज्यादातर मोटर चालित बॉल स्क्रू द्वारा संचालित होती है, जो स्पिंडल ड्राइव का कोर ट्रांसमिशन डिवाइस है। जैसे-जैसे स्पिंडल की गति उच्च और उच्च होती जा रही है और स्पिंडल जल्दी से गर्म हो जाता है, कई निर्माताओं ने स्पिंडल तापमान को अधिक प्रभावी ढंग से नियंत्रित करने और इसकी सटीकता सुनिश्चित करने के लिए ऑयल कूलिंग के बजाय ऑयल मिस्ट कूलिंग को अपनाया है।

स्पिंडल सिस्टम के दो मुख्य प्रकार हैं, एक पारंपरिक बोरिंग बार टेलीस्कोपिक संरचना है, जिसमें गहरे छेद वाले बोरिंग और उच्च-शक्ति काटने की विशेषताएं हैं; दूसरा आधुनिक हाई-स्पीड इलेक्ट्रिक स्पिंडल संरचना है, जिसमें उच्च गति, तेजी से चलने की गति और उच्च दक्षता, उच्च परिशुद्धता के फायदे हैं।

क्षैतिज बोरिंग और मिलिंग मशीनों पर उच्च गति वाले मोटर चालित स्पिंडल के अधिक से अधिक अनुप्रयोग हैं। धुरी की गति और सटीकता में बहुत सुधार करने के अलावा, यह हेडस्टॉक की आंतरिक संरचना को भी सरल करता है और विशेष रूप से उच्च गति काटने के लिए विनिर्माण चक्र को छोटा करता है।

10000r / मिनट से बड़ा। नुकसान यह है कि शक्ति सीमित है, इसकी निर्माण लागत अधिक है, विशेष रूप से गहरे छेद वाली मशीनिंग नहीं की जा सकती है। बोरिंग बार टेलिस्कोपिक संरचना में सीमित गति होती है, और सटीकता इलेक्ट्रिक स्पिंडल संरचना की तरह अच्छी नहीं होती है, लेकिन यह गहरे छेद प्रसंस्करण को अंजाम दे सकती है, उच्च शक्ति होती है, पूर्ण-लोड प्रसंस्करण कर सकती है, और उच्च दक्षता होती है, जो इलेक्ट्रिक स्पिंडल द्वारा बेजोड़ है। इसलिए, दो संरचनाएं अलग-अलग सह-अस्तित्व में हैंप्रक्रिया प्रदर्शन लेकिन उपयोगकर्ताओं को अधिक विकल्प प्रदान करते हैं।

एक बदली स्पिंडल प्रणाली भी विकसित की गई है, जिसमें एक मशीन का कार्य और दो कार्य हैं। उपयोगकर्ता इसे विभिन्न प्रसंस्करण वस्तुओं के अनुसार उपयोग करना चुन सकते हैं, अर्थात इलेक्ट्रिक स्पिंडल और बोरिंग बार को एक दूसरे से बदला जा सकता है। यह संरचना दो संरचनाओं की कमियों को ध्यान में रखती है और लागत को भी बहुत कम करती है। यह आज की हॉरिजॉन्टल बोरिंग और मिलिंग मशीन का एक बेहतरीन इनोवेशन है। इलेक्ट्रिक स्पिंडल के फायदे हाई-स्पीड कटिंग और रैपिड फीड में निहित हैं, जो मशीन टूल की सटीकता और दक्षता में बहुत सुधार करता है।

क्षैतिज बोरिंग और मिलिंग मशीन की चलने की गति अधिक और अधिक हो रही है, तेजी से चलने वाली गति 25-30 मीटर / मिनट तक पहुंचती है, और बोरिंग बार की अधिकतम गति 6000r / मिनट है। क्षैतिज मशीनिंग केंद्र की गति अधिक है, तीव्र गति 50m / मिनट जितनी अधिक है, त्वरण 5m / s2 है, स्थिति सटीकता 0.008 ~ 0.01mm है, और दोहराई गई स्थिति सटीकता 0.004 ~ 0.005mm है।

चूंकि फ्लोर मिलिंग और बोरिंग मशीन मुख्य रूप से बड़े हिस्से को प्रोसेस करती है, मिलिंग प्रक्रिया की एक विस्तृत श्रृंखला होती है, विशेष रूप से उच्च शक्ति और शक्तिशाली कटिंग फ्लोर मिलिंग और बोरिंग मशीन का एक प्रमुख प्रसंस्करण लाभ है, जो कि फर्श की पारंपरिक प्रक्रिया अवधारणा भी है। मिलिंग और बोरिंग मशीन। समकालीन फ्लोर मिलिंग और बोरिंग मशीनों का तकनीकी विकास पारंपरिक प्रक्रिया अवधारणा और प्रसंस्करण पद्धति को बदल रहा है। हाई-स्पीड मशीनिंग की प्रक्रिया अवधारणा पारंपरिक भारी-काटने की अवधारणा को बदल रही है, उच्च गति, उच्च परिशुद्धता और उच्च दक्षता के साथ प्रसंस्करण विधियों में बदलाव ला रही है, जो फर्श-प्रकार मिलिंग और बोरिंग मशीन के संरचनात्मक परिवर्तन को भी बढ़ावा देती है और तकनीकी स्तर में सुधार।

आज, फ्लोर-टाइप मिलिंग और बोरिंग मशीनों के विकास की सबसे बड़ी विशेषता हाई-स्पीड मिलिंग का विकास है, जो सभी रैम-टाइप (बोरिंग शाफ्ट के बिना) संरचनाएं हैं और विभिन्न प्रक्रिया प्रदर्शन के साथ विभिन्न मिलिंग हेड एक्सेसरीज से लैस हैं। इस संरचना के फायदे यह हैं कि राम में एक बड़ा क्रॉस-सेक्शन, अच्छा कठोरता, लंबा स्ट्रोक और तेज गति है, और विभिन्न कार्यात्मक सहायक उपकरण स्थापित करना आसान है, मुख्य रूप से उच्च गति वाले बोरिंग, मिलिंग हेड, दो-समन्वय डबल स्विंग कोण मिलिंग हेड, आदि। प्रदर्शन और प्रसंस्करण सीमा चरम पर पहुंच गई है, प्रसंस्करण गति और दक्षता में काफी सुधार हुआ है।

पारंपरिक मिलिंग को बोरिंग बार द्वारा संसाधित किया जाता है, जबकि आधुनिक मिलिंग ज्यादातर मेढ़ों के माध्यम से विभिन्न कार्यात्मक सामानों द्वारा पूरी की जाती है। पारंपरिक प्रसंस्करण को बदलने की प्रवृत्ति है। इसके फायदे न केवल मिलिंग की गति और दक्षता हैं, बल्कि पारंपरिक प्रसंस्करण विधियों द्वारा पॉलीहेड्रॉन और घुमावदार सतहों के प्रसंस्करण को पूरा करने की क्षमता भी पूरी नहीं की जा सकती है। इसलिए, कई निर्माता अपने आर्थिक और तकनीकी लाभों के कारण राम-प्रकार (बोरिंग शाफ्ट के बिना) उच्च गति वाले मशीनिंग केंद्रों को विकसित करने और उत्पादन करने के लिए प्रतिस्पर्धा कर रहे हैं, और मशीन टूल्स के तकनीकी स्तर और तकनीकी दायरे में काफी सुधार कर सकते हैं। इसी समय, मशीनिंग सटीकता और मशीनिंग दक्षता में सुधार होता है। बेशक, तकनीकी सहायता के लिए विभिन्न प्रकार के उच्च-सटीक मिलिंग हेड एक्सेसरीज की आवश्यकता होती है, और आवश्यकताएं भी बहुत अधिक होती हैं।

हाई-स्पीड मिलिंग ने फ्लोर-माउंटेड मिलिंग और बोरिंग मशीन में संरचनात्मक परिवर्तन लाए हैं। केंद्र में हेडस्टॉक के साथ संरचना अपेक्षाकृत सामान्य है, और इसकी कठोरता उच्च गति के संचालन के लिए उच्च और उपयुक्त है। रैम ड्राइव संरचना एक रैखिक गाइड रेल और रैखिक मोटर ड्राइव को गोद लेती है। उच्च गति काटने के लिए यह संरचना आवश्यक है। विदेशी निर्माताओं ने इसे फ्लोर-टाइप मिलिंग और बोरिंग मशीनों पर अपनाया है। इसी तरह के घरेलू उत्पाद दुर्लभ हैं। मार्गदर्शक। हाई-स्पीड मशीनिंग भी पर्यावरण और सुरक्षा के लिए उच्च आवश्यकताओं को सामने रखती है, जो सुखद बड़े पैमाने पर उत्पादन की अवधारणा को सामने लाती है। सभी निर्माता मशीन टूल के हाई-स्पीड ऑपरेशन के तहत लोगों की सुरक्षा सुरक्षा और संचालन क्षमता को बहुत महत्व देते हैं। पूरी तरह से संलग्न संरचना लागू की गई है, जो सुरक्षित और सुंदर दोनों है।

पारंपरिक क्षैतिज बोरिंग और मिलिंग मशीन मुख्य रूप से विभिन्न यांत्रिक भागों, विशेष रूप से यांत्रिक ट्रांसमिशन बॉक्स और विभिन्न घुमावदार सतह भागों के प्रसंस्करण के लिए उपयुक्त है। विभिन्न उपकरणों के तकनीकी स्तर में सुधार के कारण, यांत्रिक संरचना की आवश्यकताएं अधिक से अधिक सरल होती जा रही हैं, और कम संचरण भागों की आवश्यकता होती है, विशेष रूप से ट्रांसमिशन बॉक्स के रूप में उपयोग किए जाने वाले हिस्से कम और कम होंगे, यांत्रिक संचरण है ज्यादातर डायरेक्ट ड्राइव, और ट्रांसमिशन पार्ट्स हैं सटीक आवश्यकताएं बहुत अधिक हैं, जोक्षैतिज बोरिंग और मिलिंग मशीनों के तकनीकी प्रदर्शन पर उच्च आवश्यकताओं को आगे बढ़ाता है। इसलिए, पारंपरिक बोरिंग-शाफ्ट प्रकार की संरचना के रूप में, प्रसंस्करण वस्तुओं में कमी आती है और इसे बोरिंग-शाफ्ट-मुक्त इलेक्ट्रिक स्पिंडल द्वारा प्रतिस्थापित किया जाएगा, अर्थात उच्च गति मशीनिंग केंद्र विभिन्न भागों के प्रसंस्करण को पूरा करेगा। हाई-स्पीड मशीनिंग केंद्रों के लिए क्षैतिज बोरिंग और मिलिंग मशीनों का विकास, एक ओर प्रक्रिया के लिए अधिक अनुकूल है, और दूसरी ओर, यह प्रदर्शन स्तर और मशीनिंग सटीकता में भी सुधार करता है। बोरिंग और मिलिंग, साथ ही ड्रिलिंग और टैपिंग, सीएनसी स्विंग एंगल मिलिंग हेड एक्सेसरीज से लैस है, और विभिन्न घुमावदार शरीर के अंगों को भी संसाधित कर सकता है। एक लचीली प्रसंस्करण इकाई बनाने के लिए विनिमेय कार्यबल से लैस, जो भागों को बैचों में संसाधित कर सकता है।

फ्लोर-टाइप मिलिंग और बोरिंग मशीन मुख्य रूप से विभिन्न प्रोफाइल के बड़े और सुपर-बड़े हिस्सों को प्रोसेस करती है। साथ ही, यह एक रोटरी टेबल से भी लैस किया जा सकता है, जो रोटरी इंडेक्सिंग और रेडियल लीनियर मोशन कर सकता है, और इंडेक्सिंग के माध्यम से भागों के बहु-अनुक्रम प्रसंस्करण को पूरा कर सकता है, जो प्रक्रिया सीमा में काफी सुधार करता है। इटैलियन पामा (पामा) कंपनी द्वारा निर्मित फ्लोर-टाइप मिलिंग और बोरिंग मशीन विशेष रूप से एक टिल्टिंग एडजस्टेबल एंगल वर्कटेबल से लैस है, जो प्रोसेसिंग रेंज को और बढ़ाता है। उच्च-शक्ति और उच्च-दक्षता वाली कटिंग फ्लोर-टाइप मिलिंग और बोरिंग मशीनों का एक प्रमुख प्रसंस्करण लाभ