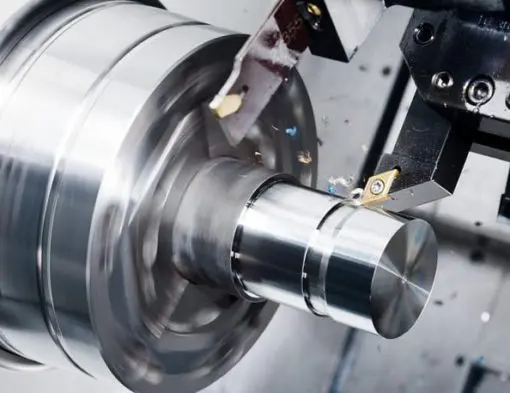

कंप्यूटर न्यूमेरिकल कंट्रोल (सीएनसी) मशीनिंग के क्षेत्र में सटीकता और परिशुद्धता का जो जटिल तालमेल देखने को मिलता है, उसने मुझे हमेशा से मोहित किया है। इस अत्याधुनिक विनिर्माण तकनीक ने अद्वितीय सटीकता के साथ जटिल पुर्जों और घटकों के निर्माण के तरीके को पूरी तरह से बदल दिया है। सीएनसी मशीनिंग और कंप्यूटर-एडेड डिज़ाइन (सीएडी) के संयोजन ने विनिर्माण के एक नए युग की शुरुआत की है, जहाँ दोहराव और सटीकता अत्यंत महत्वपूर्ण हैं।

सीएनसी मशीनिंग की सटीकता से जुड़ी जटिलताओं को समझने के लिए, इस उन्नत विनिर्माण तकनीक के आधारभूत सिद्धांतों को समझना अत्यंत आवश्यक है। पूर्व-प्रोग्राम किए गए कंप्यूटर सॉफ़्टवेयर का उपयोग कटिंग टूल्स और उपकरणों की गति को नियंत्रित करने के लिए किया जाता है, जिससे कच्चे माल से जटिल पुर्जों का सटीक निर्माण संभव होता है। सीएनसी मशीनिंग की सटीकता इस बात पर निर्भर करती है कि सिस्टम निर्दिष्ट सीमा के भीतर समान डिज़ाइन आयामों और सहनशीलता को किस हद तक बनाए रखता है। एयरोस्पेस, ऑटोमोटिव और चिकित्सा उपकरण जैसे उद्योगों में सीएनसी मशीनिंग अत्यंत महत्वपूर्ण है, और थोड़ी सी भी सहनशीलता अंतिम उत्पाद की कार्यक्षमता और सुरक्षा पर गंभीर प्रभाव डाल सकती है।

सीएनसी मशीनिंग की सटीकता कई परस्पर संबंधित कारकों पर निर्भर करती है जो समग्र परिणाम को प्रभावित करते हैं। अंतिम पुर्जों की परिशुद्धता और सटीकता सीएनसी मशीनिंग प्रक्रिया के प्रत्येक चरण से प्रभावित हो सकती है, जिसमें मशीन टूल्स की यांत्रिक मजबूती और ऑपरेटर का कौशल स्तर शामिल है। इन घटकों को समझने से हमें यह जानने में मदद मिलेगी कि प्रौद्योगिकी, विशेषज्ञता और आसपास के तत्व मिलकर सीएनसी मशीनिंग की परिशुद्धता को कैसे प्रभावित करते हैं।

सीएनसी मशीनिंग की सटीकता केवल एक तकनीकी विशिष्टता नहीं है - यह सीधे तौर पर पुर्जों की गुणवत्ता, असेंबली फिट, उत्पादन दक्षता और समग्र विनिर्माण लागत को प्रभावित करती है।

यदि आपके पुर्जे सहनशीलता आवश्यकताओं को पूरा करने में विफल रहते हैं, तो आपको पुनः कार्य, स्क्रैप, असेंबली संबंधी समस्याएं या यहां तक कि ग्राहक द्वारा अस्वीकृति का सामना करना पड़ सकता है।

इसीलिए वास्तविक उत्पादन वातावरण में स्थिर और दोहराने योग्य सटीकता प्राप्त करने के लिए सही सीएनसी मशीन संरचना, स्पिंडल सिस्टम और गति घटकों का चयन करना महत्वपूर्ण है।

मशीन टूल्स सीएनसी मशीनिंग की सटीकता का आधार हैं। सटीकता काफी हद तक मशीन टूल्स की अंतर्निहित स्थिरता और परिशुद्धता पर निर्भर करती है। संरचनात्मक मजबूती, रैखिक गति प्रणालियाँ और स्पिंडल की गतिशीलता इस बात को प्रभावित करती हैं कि सीएनसी मशीन न्यूनतम विचलन के साथ प्रोग्राम किए गए टूलपाथ को कितनी सटीकता से पुन: उत्पन्न कर पाती है। मशीन टूल में किसी भी प्रकार की यांत्रिक टूट-फूट, बैकलैश या मिसअलाइनमेंट होने से कटिंग के दौरान त्रुटियाँ उत्पन्न होती हैं, और ये त्रुटियाँ अंतिम घटकों के आयामों में अशुद्धियों का कारण बनती हैं।

इसके अलावा, मशीन टूल त्वरण, मंदी और दिशा परिवर्तन के दौरान गतिशील रूप से चलता है, जिसके परिणामस्वरूप कंपन या विक्षेपण होता है और सटीक कटाई करना मुश्किल हो जाता है। आधुनिक मशीनों में लीनियर एनकोडर, बैकलैश कंपनसेशन और डायनेमिक सर्वो कंट्रोल जैसी उन्नत विशेषताएं होती हैं। इससे बेहतर परिणामों के लिए अधिक सटीकता और सटीक गति सुनिश्चित होती है। नियमित अंशांकन, रखरखाव और निर्माता के विनिर्देशों का कड़ाई से पालन करके टूल की सटीकता को निर्धारित सीमा के भीतर बनाए रखना अत्यंत महत्वपूर्ण है।

सीएनसी मशीनिंग में कटिंग टूल्स का चुनाव और उनकी स्थिति, मशीनीकृत पुर्जों की सटीकता और फिनिश पर गहरा प्रभाव डालती है। उपयुक्त टूल सामग्री, आकार, परत प्रणाली और चिप उत्पादन विधियों के साथ-साथ मशीनिंग के दौरान ऊष्मा निष्कासन प्रक्रियाओं का चयन करते समय कई महत्वपूर्ण बातों का ध्यान रखना आवश्यक है। घिसे-पिटे या खराब कटिंग टूल्स के उपयोग से वर्कपीस में कंपन, विक्षेपण और खुरदरी सतह जैसी समस्याएं उत्पन्न होती हैं, जो आयामी सटीकता को बुरी तरह प्रभावित करती हैं।

इसके अतिरिक्त, सही कट स्पीड, फीड और कट की गहराई का चयन करने से टूलिंग की दक्षता को अधिकतम करने और टूल के घिसाव को कम करने में मदद मिलती है। मशीनिस्ट उच्च गुणवत्ता वाले, सटीक रूप से ग्राउंड किए गए कटिंग टूल्स का उपयोग करके सीएनसी मशीनिंग प्रक्रिया की सटीकता और दक्षता को बढ़ा सकते हैं, जो पर्याप्त चिप निकासी और थर्मल स्थिरता प्रदान करते हैं।

सीएनसी मशीन के अंदर वर्कपीस की सुरक्षित क्लैम्पिंग और पोजिशनिंग सुनिश्चित करना भी अत्यंत महत्वपूर्ण है, जो मशीनिंग प्रक्रिया के दौरान आयामी स्थिरता और सटीकता में योगदान देता है। मशीनिंग प्रक्रिया के दौरान वर्कपीस की किसी भी प्रकार की फिसलन, विकृति या गलत संरेखण के कारण मशीनीकृत विशेषताओं में त्रुटियां आ सकती हैं, जिसके परिणामस्वरूप अंततः सटीकता कम हो जाती है। आयामी अखंडता को बनाए रखने में मदद करने के लिए, वर्कपीस की विशिष्ट ज्यामिति और उसमें प्रयुक्त सामग्री के आधार पर उपयुक्त होल्डिंग डिवाइस जैसे कि वाइस, फिक्स्चर और क्लैम्प का चयन किया जाना चाहिए।

इसके अलावा, क्लैम्पिंग प्रेशर, पोजीशनल रेफरेंसिंग और लोकेटिंग एलिमेंट्स का उचित निष्पादन मशीनिंग और विस्तार बलों की भरपाई कर सकता है, जिससे वर्कपीस की सटीकता सुनिश्चित होती है। प्रभावी और पुनरुत्पादनीय सीएनसी वर्कपीस प्राप्त करने के लिए, वर्कपीस को रखने में सावधानी के साथ-साथ वर्क-होल्डिंग सेटअप का कठोर निरीक्षण और सत्यापन किया जाना चाहिए।

सीएनसी मशीनिंग में उपयोग किए जाने वाले कटिंग टूल्स के चयन और स्थिति से मशीनीकृत वस्तुओं की सटीकता और सतह की चिकनाई पर महत्वपूर्ण प्रभाव पड़ता है। हालांकि, टूल्स, ज्यामिति, कोटिंग और एजिंग तैयारियों के लिए उपयुक्त सामग्रियों का चयन कटिंग बल, चिप के निर्माण संबंधी गुणों और मशीनिंग प्रक्रिया के दौरान ऊष्मा के अपव्यय के मामले में अत्यंत महत्वपूर्ण है। सतह की अखंडता में कमी, घिसे-पिटे या खराब कटिंग टूल्स के संयोजन से हो सकती है, जिससे कंपन, विक्षेपण और खराब सतह फिनिश उत्पन्न होती है, जिसके परिणामस्वरूप तैयार वर्कपीस के आयामों पर भी असर पड़ता है।

इसके अतिरिक्त, उपयुक्त कटिंग गति, फीड और गहराई का चयन करने से टूलिंग की प्रभावशीलता में काफी वृद्धि होगी और उसका घिसाव कम होगा। उच्च गुणवत्ता वाले, सटीक ग्राउंड-कटिंग टूल्स का उपयोग करने से सीएनसी मशीनिंग प्रक्रिया की सटीकता और दक्षता में और भी सुधार होता है, जो पर्याप्त चिप क्लीयरेंस और थर्मल स्थिरता प्रदान करते हैं।

सीएनसी मशीनिंग में कटिंग के क्षेत्र में कई पैरामीटर मशीनीकृत घटकों की सटीकता और सतह की फिनिश निर्धारित करते हैं। उपयुक्त कटिंग गति, फीड दर, कट की गहराई और टूल एंगेजमेंट विधि का चयन करने से मशीनिंग कार्य के दौरान कटिंग बल, चिप निर्माण और ऊष्मा उत्पादन में कमी या वृद्धि हो सकती है। विशिष्ट सामग्री, ज्यामिति और टूलिंग के लिए उपयुक्त मशीनिंग पैरामीटर मशीनिंग की परिशुद्धता को अधिकतम करते हैं और टूल घिसाव, विक्षेपण और वर्कपीस विरूपण की समस्या को कम करते हैं।

इसके अलावा, कुछ उन्नत कटिंग तकनीकों में हाई-स्पीड मशीनिंग, ट्रोकोइडल मिलिंग और एडेप्टिव टूलपाथ शामिल हैं, जिनसे मशीनीकृत घटकों की सटीकता और सतह की गुणवत्ता में वृद्धि होती है। कटिंग पैरामीटर ऑप्टिमाइजेशन तकनीक को लागू करके, सीएनसी मशीनिस्ट उत्पादन में सटीकता और दक्षता के नए आयाम खोलते हैं।

सीएनसी मशीनिंग प्रक्रिया के दौरान मशीनिंग क्षमता, टूल वियर और आयामी स्थिरता निर्धारित करने में सामग्री के गुणों का चयन अत्यंत महत्वपूर्ण है। प्रत्येक सामग्री की अपनी विशिष्ट क्रियाविधियाँ, धातु विज्ञान और ऊष्मीय-भौतिक गुण होते हैं, जो मशीनिंग के दौरान कटिंग बल, सतह की अखंडता, चिप निर्माण और टूल वियर को प्रभावित करते हैं। ये कारक टूल के जीवनकाल, कटिंग बल और सतह की फिनिश पर काफी प्रभाव डालते हैं, जो अंततः निर्मित वस्तुओं की आयामी सटीकता को प्रभावित करते हैं।

किसी भी सामग्री के लिए उपयुक्त उपकरण और मशीनिंग पैरामीटर चुनने के लिए, सीएनसी मशीनिस्टों को सामग्री विज्ञान और धातु विज्ञान की अच्छी समझ होनी चाहिए। इस जानकारी का उपयोग करके, मशीनिस्ट कटिंग प्रक्रिया को सुव्यवस्थित करके और विभिन्न प्रकार की सामग्री विशेषताओं के कारण उत्पन्न होने वाली अंतर्निहित कठिनाइयों को कम करके सीएनसी मशीनिंग में सटीकता और दक्षता में सुधार कर सकते हैं।

सीएनसी मशीनिंग आसपास के वातावरण से बहुत प्रभावित होती है, जिसके परिणामस्वरूप उच्च स्तर की सटीकता प्राप्त होती है। तापमान, आर्द्रता, वायुजनित प्रदूषकों और परिवेशीय कंपन में उतार-चढ़ाव के कारण मशीनीकृत घटकों की तापीय स्थिरता, आयामी अखंडता और सतह की गुणवत्ता संबंधी समस्याएं उत्पन्न हो सकती हैं। तापीय उतार-चढ़ाव के कारण वर्कपीस और मशीन टूल के आयामों में भिन्नता आ सकती है।

बाहरी कारकों के प्रभावों को कम करने के लिए, सीएनसी मशीनिंग सुविधाओं में नियंत्रित वातावरण, कंपन-निरोधक विधियों और वायु फिल्टर का उपयोग किया जाता है ताकि स्थिर परिचालन स्थितियों को सुनिश्चित किया जा सके। इसके अलावा, मशीन टूल्स, वर्कस्टेशन और सहायक उपकरणों की स्थिति को रणनीतिक रूप से इस प्रकार निर्धारित किया जाना चाहिए जिससे बाहरी कंपन या व्यवधान कम से कम हों, और इस प्रकार सीएनसी मशीनिंग की सटीकता और परिशुद्धता सुनिश्चित हो सके।

मशीनिंग प्रक्रियाओं की प्रोग्रामिंग और अनुकूलन, सीएनसी मशीनिंग की सटीकता की जटिलताओं से गहराई से संबंधित हैं। मशीनीकृत घटकों में आवश्यक डिज़ाइन आयामों और सहनशीलता को प्राप्त करना, सटीक, प्रभावी और टूलपाथ-अनुकूलित जी-कोड प्रोग्रामों के निर्माण पर महत्वपूर्ण रूप से निर्भर करता है। उच्च दक्षता, त्रुटि-रहित और टकराव-रहित मशीनिंग प्रोग्राम बनाने के लिए सीएडी/कैम सॉफ़्टवेयर, टूलपाथ जनरेशन एल्गोरिदम और पोस्ट-प्रोसेसिंग तकनीकों में महारत हासिल करना आवश्यक है।

इसके अतिरिक्त, एडैप्टिव क्लियरिंग, हाई-स्पीड मशीनिंग और मल्टी-एक्सिस टूलिंग जैसी आधुनिक मशीनिंग तकनीकों का उपयोग सटीकता और सतह की फिनिश को बेहतर बना सकता है। उन्नत प्रोग्रामिंग तकनीकें सीएनसी मशीनिस्टों को अपने विनिर्माण कार्यों में सटीकता और दक्षता के नए आयाम खोजने में सक्षम बनाती हैं।

सीएनसी मशीन ऑपरेटर का कौशल और अनुभव ही मशीनिंग गतिविधियों की सटीकता, दक्षता और सुरक्षा निर्धारित करता है। एक कुशल ऑपरेटर मशीनिंग सिद्धांतों, टूलिंग की गतिशीलता, सामग्रियों के व्यवहार और प्रोग्रामिंग की जटिलताओं को जानता है; इसलिए, वह इनका उपयोग सटीकता और दक्षता के साथ मशीनिंग प्रक्रिया को संचालित करने के लिए करता है। अपने अनुभव और समस्या-समाधान क्षमताओं के माध्यम से, सक्षम ऑपरेटर उन स्थितियों का पता लगा सकते हैं, उनका समाधान कर सकते हैं और उनसे बच सकते हैं जिनमें मशीनीकृत पुर्जों की आयामी सटीकता और सतह की फिनिश में कोई कमी आ सकती है।

उपरोक्त के अतिरिक्त, निरंतर प्रशिक्षण और नई तकनीकों से अवगत होने से सीएनसी ऑपरेटर के कौशल और विशेषज्ञता में निखार आता है। निर्माताओं को कर्मचारियों के व्यावसायिक विकास में निवेश करना चाहिए, क्योंकि इससे सीएनसी मशीनरी में सटीकता का स्तर बढ़ता है और संचालन में उत्कृष्टता का वातावरण बनता है।

सीएनसी मशीन टूल्स, कटिंग टूल्स और संबंधित उपकरणों की देखभाल करके मशीनिंग कार्यों की सटीकता, टिकाऊपन और विश्वसनीयता बनाए रखना अत्यंत महत्वपूर्ण है। नियमित निरीक्षण, तेल लगाना और सेटिंग यह सुनिश्चित करते हैं कि बॉल स्क्रू, लीनियर गाइड और प्रेसिजन बेयरिंग जैसे मशीन टूल के पुर्जे निर्धारित सीमा के भीतर रहें, जिससे मशीनिंग प्रक्रिया की सटीकता बनी रहती है।

इसमें निरंतर कटिंग प्रदर्शन और सटीकता बनाए रखने के लिए इन कटिंग घटकों का व्यवस्थित प्रतिस्थापन, पुनः उपयोग हेतु संशोधन और इन्वेंट्री नियंत्रण भी शामिल है। मशीन ऑपरेटर एक सक्रिय रखरखाव योजना का पालन करके महंगे डाउनटाइम, टूल की खराबी और आयामी त्रुटियों से बच सकते हैं, जो पूरी मशीन को सीएनसी मशीनिंग प्रक्रिया की मूल सटीकता और दक्षता बनाए रखने में मदद करेगी।

कंपन के प्रभाव को कम करके नहीं आंका जा सकता, भले ही वे कितने भी अप्रत्यक्ष क्यों न हों। कंपन मशीनीकृत घटकों की स्थिरता, सतह की गुणवत्ता और आकार को प्रभावित कर सकते हैं। कंपन मशीन टूल, कटिंग प्रक्रिया, वर्कपीस या बाहरी स्रोतों से उत्पन्न हो सकते हैं, और मशीनिंग कार्यों की सटीकता और दोहराव पर इनका प्रभाव एक जैसा नहीं होता।

सीएनसी मशीनिंग सुविधाओं में आमतौर पर उपयोग किए जाने वाले कंपन-निरोधक तंत्रों में कंपन-रोधी टूल होल्डर, ट्यून्ड मास डैम्पर और मशीन टूल आइसोलेशन सिस्टम शामिल हैं। इसके अलावा, कटिंग पैरामीटर, टूलपाथ रणनीतियों और मशीनिंग डायनामिक्स के रणनीतिक अनुकूलन के माध्यम से मशीनीकृत घटकों की सटीकता और गुणवत्ता में कंपन-प्रेरित त्रुटियों से बचा जा सकता है। सीएनसी मशीनिस्ट कंपन को कम करने के समग्र दृष्टिकोण के माध्यम से अपने मशीनिंग कार्यों की सटीकता और स्थिरता को बढ़ा सकते हैं।

सीएनसी मशीनिंग की ऊष्मीय गतिशीलता से सटीकता और स्थिरता गंभीर रूप से प्रभावित हो सकती है, जिससे मशीन टूल और वर्कपीस दोनों में आयामी परिवर्तन, सामग्री का विस्तार और संरचनात्मक विकृतियाँ उत्पन्न हो सकती हैं। वर्कपीस का मुड़ना, टूल का विक्षेपण और स्पिंडल का लंबा होना, काटने के बल, घर्षण से उत्पन्न ऊष्मा और परिवेश के तापमान में अंतर के कारण होने वाले ऊष्मीय उतार-चढ़ाव का परिणाम हो सकता है। ये घटनाएँ अंततः मशीनीकृत घटकों की सतह की चमक और आयामी सटीकता को प्रभावित कर सकती हैं।

ऊष्मीय विरूपण के प्रभाव से बचने के लिए, सीएनसी मशीनिंग संयंत्र आमतौर पर मशीनरी आवरण, शीतलक और अनुकूली क्षतिपूर्ति जैसी ऊष्मीय स्थिरीकरण विधियों का उपयोग करते हैं। इसके अलावा, कटिंग मापदंडों, उपकरण सामग्री और मशीनिंग विधियों का सावधानीपूर्वक निर्धारण, मशीनिंग की सटीकता और स्थिरता पर ऊष्मीय गतिकी के प्रभाव को कम कर सकता है। सीएनसी मशीनिस्टों को अपने विनिर्माण कार्यों की आयामी अखंडता और सटीकता की रक्षा के लिए एक सक्रिय ऊष्मीय प्रबंधन रणनीति अपनाने के लिए प्रोत्साहित किया गया है।

सीएनसी मशीनिंग प्रक्रिया में उत्पन्न होने वाले काटने के बल तैयार पुर्जों की सतह की गुणवत्ता, उपकरण के जीवनकाल और समग्र सटीकता को निर्धारित करने में महत्वपूर्ण भूमिका निभाते हैं। उपकरण और वर्कपीस पर लगने वाला काटने का बल काटने की गति, फीड दर, कटाई की गहराई और उपकरण की पकड़ से परस्पर संबंधित होता है। अत्यधिक काटने के बल के परिणामस्वरूप कई दोष उत्पन्न हो सकते हैं, जिनमें उपकरण का विक्षेपण, वर्कपीस का विरूपण और खराब सतह फिनिश शामिल हैं, जिससे पुर्जे का आकार और समग्र अखंडता कम हो जाती है।

बेहतर कटिंग फोर्स प्राप्त करने के लिए, कटिंग पैरामीटर, टूल ज्योमेट्री और मटेरियल रिमूवल मेथड को सही ढंग से समायोजित करके विशिष्ट मटेरियल पर सटीक मशीनिंग की जा सकती है। साथ ही, ट्रोकोइडल मिलिंग, हाई-स्पीड मशीनिंग और टूल पाथ जैसी अधिक परिष्कृत कटिंग तकनीकों का उपयोग करने से कटिंग फोर्स का प्रभाव कम होता है, जिससे वर्कपीस की सटीकता और स्थिरता बेहतर होती है। कटिंग फोर्स कंट्रोल का ज्ञान और क्षमता सीएनसी मशीनिस्टों की योग्यता है, जो उत्पादन की सटीकता और क्षमता को बढ़ाने में सहायक होती है।

सटीक और कुशल सीएनसी मशीनिंग में टूल का घिसाव एक प्रमुख समस्या है, जिसके परिणामस्वरूप अंतिम उत्पाद में कम कटिंग क्षमता, खराब सतह फिनिश और आयाम प्राप्त होते हैं। हालांकि, टूल का घिसाव कई रूपों में होता है, जैसे कि पार्श्व घिसाव, क्रेटर घिसाव, किनारे का टूटना या बिल्ट-अप एज, जो कटिंग बल, चिप निर्माण और उत्पाद की सतह की गुणवत्ता को अलग-अलग तरह से प्रभावित करते हैं।

इसलिए, सीएनसी मशीनिस्टों को टूल के घिसाव के प्रभावों को कम करने के लिए टूल के चयन, सामग्री-कटर संबंधों और इष्टतम कटिंग मापदंडों पर पूर्वानुमानित उपाय अपनाने की आवश्यकता है। इसके अतिरिक्त, विभिन्न प्रकार के कटिंग टूल कवरिंग, ज्यामिति और एज प्रिपरेशन का उपयोग करने से टूल के घिसाव प्रतिरोध में सुधार हो सकता है और कटिंग प्रदर्शन में वृद्धि हो सकती है। मशीनिस्टों को अपनी सीएनसी मशीनिंग के सटीक और प्रभावी संचालन को बनाए रखने के लिए एक व्यापक घिसाव प्रबंधन रणनीति अपनानी चाहिए।

सीएनसी मशीनिंग में तरल पदार्थ का रणनीतिक उपयोग, मशीनिंग के दौरान गर्मी से होने वाले विचलन के साथ-साथ चिप्स और टूल के घिसाव से होने वाले संदूषण को कम करता है, जिससे मशीनीकृत भागों और उनकी सतहों की सटीकता सुनिश्चित होती है। शीतलक यह ऊष्मा संचरण के लिए अवरोधक का काम करता है, चिप्स को बाहर निकालता है और ड्रिलिंग/मिलिंग के दौरान औजारों को चिकनाई प्रदान करता है, जिससे कटिंग तापमान कम होता है, चिप्स का निष्कासन आसान होता है और औजारों का जीवनकाल बढ़ता है। इसके अतिरिक्त, मशीनिंग प्रदर्शन को बेहतर बनाने और ऊष्मा उत्पादन और चिप्स के जमाव के नकारात्मक प्रभावों को दूर करने के लिए शीतलक के प्रकार, प्रवाह और वितरण विधियों का सही चुनाव अत्यंत महत्वपूर्ण है।

आधुनिक शीतलक प्रणालियों का उपयोग करके सीएनसी मशीनिस्ट अपनी मशीनिंग गतिविधियों की सटीकता बढ़ा सकते हैं, दक्षता में सुधार कर सकते हैं और उपकरणों का जीवनकाल बढ़ा सकते हैं। इसके अतिरिक्त, न्यूनतम मात्रा स्नेहन (एमक्यूएल) और उच्च दबाव वाले शीतलक से मशीनीकृत पुर्जों की सटीकता में और सुधार होगा, जिससे संपूर्ण सीएनसी मशीनिंग प्रक्रिया स्थिर और सटीक बनी रहेगी।

इन कारकों को समझना तो केवल पहला कदम है। वास्तविक विनिर्माण में, उच्च सटीकता प्राप्त करने के लिए मशीन डिजाइन, सेटअप और प्रक्रिया प्रबंधन में व्यवस्थित नियंत्रण की आवश्यकता होती है।

प्रमुख व्यावहारिक उपायों में निम्नलिखित शामिल हैं:

• कटाई के दौरान कंपन को कम करने के लिए उच्च कठोरता वाली मशीन संरचनाओं का उपयोग करना।

• सटीक स्थिति निर्धारण सुनिश्चित करने के लिए परिशुद्धता बॉल स्क्रू और रैखिक गाइडवे का चयन करना।

• ऊष्मा-प्रेरित विरूपण को कम करने के लिए तापीय क्षतिपूर्ति रणनीतियों को लागू करना।

• टूल के विक्षेपण और कंपन से बचने के लिए कटिंग मापदंडों का अनुकूलन करना।

• नियमित रूप से मशीन कैलिब्रेशन और अलाइनमेंट जांच करना।

सटीक मशीनिंग के लिए विशेष रूप से डिजाइन की गई सीएनसी मशीन परिवर्तनशीलता को काफी हद तक कम कर सकती है और लंबे उत्पादन चक्रों में लगातार परिणाम सुनिश्चित कर सकती है।

निष्कर्षतः, सटीकता सीएनसी मशीनिंग यह मशीन टूल की विशेषताओं, कटिंग विधियों, सामग्री की विशेषताओं और आसपास की स्थितियों सहित कई परस्पर संबंधित मापदंडों पर निर्भर करता है। इस तत्व को अच्छी तरह से समझकर और उसका समाधान करके, सीएनसी मशीनों में सटीकता, स्थिरता और उत्पादकता को काफी हद तक बढ़ाया जा सकता है।

सीएनसी विनिर्माण में उच्च सटीकता के लिए मशीन टूल की सटीकता, टूलिंग रणनीतियों, वर्कहोल्डिंग समाधानों, कटिंग मापदंडों और पर्यावरणीय नियंत्रणों का अनुकूलन आवश्यक है। इसके अतिरिक्त, ऑपरेटर प्रशिक्षण, रखरखाव तकनीकें, कंपन नियंत्रण, थर्मल प्रबंधन और उपकरणों के घिसाव का प्रबंधन सीएनसी मशीनिंग कार्यों में सटीकता और विश्वसनीयता बनाए रखने के लिए महत्वपूर्ण पहलू हैं। सीएनसी मशीनिंग की परिशुद्धता निर्धारित करने वाले तत्वों के प्रति व्यापक दृष्टिकोण अपनाने से निर्माता अभूतपूर्व स्तर तक जटिल और संवेदनशील पुर्जे बनाने में सक्षम होते हैं।