•सीएनसी शीतलक कूलिंग, लुब्रिकेटिंग और फ्लशिंग अवशेषों द्वारा मशीन के प्रदर्शन को अनुकूलित करें।

• कूलेंट सिस्टम सिंगल या सेंट्रल हो सकते हैं। एक एकल प्रणाली एक मशीन की सहायता करती है, जबकि एक केंद्रीय प्रणाली कई उपकरणों को पूरा करती है।

शीतलक को मशीनिंग क्षेत्र में पहुंचाया जाता है, जहां पाइप परिसंचरण में सहायता करते हैं और नियंत्रण वाल्व प्रवाह को नियंत्रित करते हैं।

• शीतलक चार प्रकार के होते हैं: सिंथेटिक तरल पदार्थ, अर्ध-सिंथेटिक तरल पदार्थ, घुलनशील तेल और सीधे तेल।

• झाग, दुर्गंध, और धुंधला होने से बचाने के लिए शीतलक सांद्रण आवश्यक है। हैंड रेफ्रेक्टोमीटर का उपयोग करके नियमित रूप से एकाग्रता की जांच करें।

• शीतलक हवा, धुंध, बाढ़, या उच्च दबाव के माध्यम से दिया जा सकता है।

• निर्माता की सिफारिशों का पालन करें और मशीन की दीर्घायु सुनिश्चित करने के लिए नियमित रूप से निरीक्षण करें।

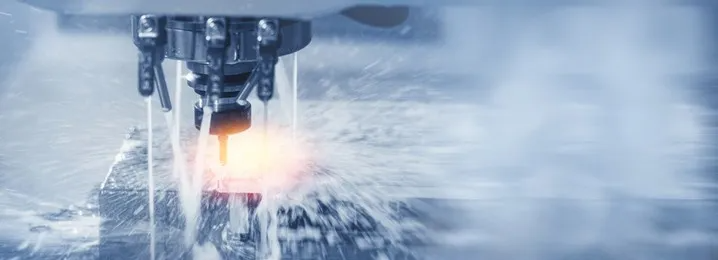

शीतलक का उपयोग सीएनसी (कंप्यूटर संख्यात्मक नियंत्रण) मशीनिंग, या तरल पदार्थ काटने में किया जाता है, ताकि सामग्री, जैसे प्लास्टिक, धातु, या उच्च घनत्व वाले प्लास्टिक को सही और कुशलता से काटने में मदद मिल सके।

शब्द "शीतलक" और "स्नेहक" अक्सर भ्रमित होते हैं। फिर भी, यह ध्यान रखना आवश्यक है कि सभी शीतलक स्नेहक के रूप में कार्य नहीं कर सकते हैं, लेकिन कुछ विशेष रूप से डिज़ाइन किए गए शीतलक भी स्नेहन कार्य करते हैं और मशीन के जीवन को बढ़ाते हैं।

के लिए सीएनसी मशीनें, शीतलक तीन उद्देश्यों को पूरा करता है:

• ठंडा करना

• स्नेहन

• अवशेषों की फ्लशिंग

उपकरण के प्रदर्शन को अनुकूलित करने और उसके जीवन का विस्तार करने के लिए शीतलक महत्वपूर्ण हैं। वे मशीनिंग प्रक्रिया के दौरान नीचे उल्लिखित कारकों का अनुकूलन करके अपनी भूमिका निभाते हैं।

•गर्मी अपव्यय: मशीनिंग प्रक्रिया के दौरान, वर्कपीस और काटने के उपकरण पर गर्मी उत्पन्न होती है, और शीतलक प्रक्रिया के दौरान उत्पन्न गर्मी को खत्म करने में मदद करता है।

•बेहतर सतह की फिनिशिंग: कूलेंट को वर्कपीस से मलबे और दूषित पदार्थों को हटाने के लिए जाना जाता है ताकि मशीनीकृत भागों पर बेहतर फिनिशिंग सतह प्राप्त करने में मदद मिल सके।

•चिप्स निकासी: वे कार्य क्षेत्र से चिप्स और अपघर्षक सामग्री के सभी अवशेषों को दूर करके अनुकूलित मशीनिंग सुनिश्चित करते हैं।

• स्नेहन और उपकरण जीवन विस्तार: शीतलक स्नेहन प्रदान करके और उपकरण जीवन का विस्तार करके उपकरणों के बीच घर्षण को कम करते हैं।

जंग से सुरक्षा: शीतलक मशीन के पुर्जों और उस सामग्री की रक्षा करते हैं जिस पर आप काम कर रहे हैं, क्योंकि कुछ शीतलक में संक्षारण अवरोधक हो सकते हैं। यदि इसमें एक सीमित संक्षारण संरक्षण अवरोधक है, तो शीतलक में उनकी दक्षता बढ़ाने के लिए एडिटिव्स जोड़े जा सकते हैं।

•उपकरण के तापमान को नियंत्रित करता है: यदि आप बहुत कम काटने की गति पर काम कर रहे हैं तो शीतलक उपकरण के तापमान को बढ़ाकर इसे संतुलित करते हैं। या फिर अगर मशीन तेज गति से कट रही है तो उसे कम करके उसे थर्मल डैमेज से बचाया जा सकता है।

मशीन और वर्कपीस में तरल पदार्थ लगाने के लिए एक शीतलक प्रणाली सीएनसी मशीन से जुड़ी एक अलग प्रणाली है। प्रणालियाँ एकल या केंद्रीय हो सकती हैं, या तो एक प्रणाली केवल एक मशीन को शीतलन और स्नेहन प्रदान करती है या एक केंद्रीय प्रबंधन शीतलन प्रणाली एक साथ कई उपकरणों को सेवाएं प्रदान करती है।

उनके तंत्र के बीच एकमात्र अंतर यह है कि एक प्रणाली में केवल एक पाइप होता है। इसके विपरीत, एक केंद्रीय शीतलक प्रणाली में कई वितरण पाइप और नियंत्रण वाल्व शामिल होते हैं क्योंकि इसे कई मशीनों में तरल पदार्थ पहुंचाना होता है।

ए का प्राथमिक तंत्र सीएनसी शीतलक प्रणाली अपने उद्देश्य को प्राप्त करने के लिए मशीनिंग क्षेत्र में शीतलक का संचलन और वितरण शामिल है। इसमें आमतौर पर शीतलक जलाशय, पंप, फिल्टर, पाइप, नोजल और नियंत्रण वाल्व होते हैं।

•सबसे पहले, मशीनिंग के दौरान, पंप कार्य क्षेत्र में जलाशय से शीतलक मिश्रण को प्रसारित करते हैं।

• शीतलक फिल्टर कार्य क्षेत्र से चिप्स और कणों को धोने में मदद करते हैं।

• पाइप शीतलन प्रभाव बनाने के लिए मशीनरी से तरल पदार्थ को प्रसारित करने में सहायता करते हैं।

• नोजल उस क्षेत्र में व्यवस्थित होते हैं जहां सामग्री की कटाई चल रही होती है। स्नेहक और शीतलन प्रभाव रखने के लिए द्रव नोजल से वर्कपीस तक बहता है।

•अंत में, नियंत्रण वाल्व शीतलक द्रव के प्रवाह को विनियमित करने में मदद करते हैं।

•शीतलक मशीन के तल पर स्थित एक नाबदान में एकत्र होता है।

• शीतलक को नाबदान से पंप किया जाता है और कार्य क्षेत्र में वापस परिचालित किया जाता है।

कूलेंट अलग-अलग संयोजनों के होते हैं और मशीन के आधार पर अलग-अलग काम करते हैं जिसमें आप इन कूलेंट का उपयोग करेंगे। सीएनसी मशीन टूल्स आमतौर पर इन चार प्रकार के शीतलक में से एक का उपयोग करते हैं, अर्थात्:

ये जल-आधारित शीतलक हैं जिनमें कार्बनिक और अकार्बनिक यौगिक होते हैं जिनमें खनिज और पेट्रोलियम तेल नहीं होते हैं। संक्षेप में, सिंथेटिक तरल पदार्थ सिंथेटिक तेल, योजक और पानी का मिश्रण हैं। ये उच्च शीतलन क्षमता, जंग की रोकथाम, चिकनाई और आसान रखरखाव के लिए डिज़ाइन किए गए हैं। वे एक सांद्रता के रूप में उपलब्ध हैं, और आप उन्हें धातु के तरल पदार्थ बनाने के लिए पानी के साथ मिला सकते हैं।

उन्हें आगे जटिल, सरल और पायसीकारी सिंथेटिक्स के रूप में वर्गीकृत किया गया है। हल्के पीसने के संचालन के लिए सरल सांद्रण सर्वोत्तम होते हैं, जबकि जटिल सिंथेटिक्स मध्यम से भारी शुल्क वाले संचालन के लिए होते हैं। पायसीकारीसिंथेटिक्स अपारदर्शी या पारभासी हैं और उच्च तापमान वाले मिश्र धातुओं से निपट सकते हैं।

• वे लंबे समय तक चलने वाले हैं, बिना झाग के, और अन्य धातु के तरल पदार्थों की तुलना में अधिक स्थिर हैं।

• उनकी प्रारंभिक लागत अधिक है, लेकिन उनकी कम खपत और बेहतर दक्षता के कारण इसकी भरपाई हो जाती है।

• ज़्यादातर सिंथेटिक तरल पदार्थ उच्च-ताप और उच्च-वेग धातु के काम के लिए पसंद किए जाते हैं।

• माइक्रोबियल नियंत्रण बहुत अच्छा है और बासीपन का विरोध कर सकता है।

• शीतलक बेहतर संक्षारण प्रतिरोधी गुणों के साथ गैर ज्वलनशील हैं।

• वे मध्यम से उच्च गति वाले परिदृश्यों में महीन धुंध पैदा कर सकते हैं।

•चिकनाई वाले तेल शीतलक को दूषित कर सकते हैं, और एक गहन निरीक्षण की आवश्यकता है।

इन तरल पदार्थों में 2% से 30% पेट्रोलियम तेल होता है। ये कुछ खनिज तेलों और रासायनिक यौगिकों का मिश्रण हैं जो पानी में घुल सकते हैं, और वे घुलनशील तेल और सिंथेटिक तरल पदार्थ दोनों के गुणों की पेशकश करते हैं, जिससे वे सीएनसी मशीनों में स्वच्छ और प्रभावी मशीनिंग संचालन प्राप्त करने के लिए व्यावहारिक और कुशल विकल्प बन जाते हैं।

छोटे तेल ग्लोब्यूल्स को निलंबित करने में मदद करने के लिए उच्च पायसीकारी सामग्री है। साथ ही, अपवर्तित द्रव प्रकाश कम हो जाता है। वे उच्च गर्मी संवेदनशीलता के साथ पारभासी के लिए थोड़ी धुंध के साथ पारदर्शी होते हैं। स्नेहन बहुत अच्छा है क्योंकि तेल के अणु काटने के उपकरण के चारों ओर इकट्ठा होते हैं और समाधान के ठंडा होने पर फिर से फैल जाते हैं।

• घुलनशील तेलों की तुलना में इनका रख-रखाव आसान होता है।

• मध्यम और भारी कार्यों के लिए स्नेहन बढ़िया है।

• वे बासीपन नियंत्रण के साथ कम तेल धुंध और धुआं उत्पन्न करते हैं।

•बेहतर गीला गुण तेजी से फ़ीड दरों और उच्च गति पर काटने की अनुमति देते हैं।

• कम चिपचिपापन बेहतर व्यवस्थित और कुशल सफाई के लिए अनुमति देता है।

• कठोर पानी उनकी स्थिरता को प्रभावित कर सकता है और मैल का निर्माण कर सकता है।

• सफाई योजकों के कारण, झाग बनाने की क्षमता अन्य प्रकारों की तुलना में अधिक होती है।

घुलनशील तेलों का उपयोग सामान्य प्रयोजन के मशीनिंग के लिए किया जाता है और पानी में 60-90 प्रतिशत खनिज तेल मिलाकर बनाया जाने वाला सबसे आम शीतलक है। साथ ही, घोल के मिश्रण को बनाए रखने के लिए इमल्सीफायर भी मिलाए जाते हैं। इसलिए इन्हें पायसीकारी तेल या पानी में घुलनशील तेल भी कहा जाता है।

तेल को मिलाने पर छितराया जा सकता है, जिससे "पानी में तेल" पायस बनता है। मशीनिंग के दौरान तेल वर्कपीस से चिपक जाएगा, और इमल्सीफायर प्रकाश को अपवर्तित कर देगा। यह एक तरल दूधिया और अपारदर्शी उपस्थिति को जन्म देगा।

• वे तेल और पानी के मिश्रण के कारण बेहतर शीतलन क्षमता और अच्छा स्नेहन प्रदान करते हैं।

• शीतलक प्रकाश और मध्यम-कर्तव्य संचालन की एक श्रृंखला के लिए उपयुक्त हैं।

• क्लोरीन, सल्फर और फॉस्फोरस एडिटिव्स का उपयोग करके चिकनाई में सुधार किया जा सकता है।

• वे मशीन टूल घटकों पर एक सुरक्षात्मक तेल फिल्म छोड़ते हैं, जिससे वर्कपीस की सफाई मुश्किल हो जाती है।

• पानी की उपस्थिति उन्हें जंग लगने, तेल संदूषण और बैक्टीरिया के विकास के लिए प्रवण बनाती है।

• रखरखाव की लागत अधिक है, और धुंध से असुरक्षित कार्य वातावरण हो सकता है।

सीधे तेल पानी पर आधारित नहीं होते हैं; वे पेट्रोलियम या खनिज तेल हैं, इसलिए उन्हें बिना मिलाए सीधे उपयोग किया जाता है। वे विशेष रूप से हेवी-ड्यूटी मशीनिंग अनुप्रयोगों और उच्च स्नेहन की आवश्यकता वाली सामग्री, जैसे स्टेनलेस स्टील या टाइटेनियम के लिए उपयुक्त हैं। हालांकि, सीधे तेलों को नियमित रखरखाव की आवश्यकता होती है और अन्य शीतलक विकल्पों की तुलना में अधिक तेल धुंध और अवशेष पैदा कर सकते हैं।

उनमें एडिटिव्स (लौह और अलौह धातुओं के लिए आवश्यक नहीं) और वेटिंग एजेंट हो सकते हैं। गीले एजेंटों में गंभीर अनुप्रयोगों के लिए अत्यधिक दबाव योजक (सल्फर और क्लोरीन) और 20% वसायुक्त तेल होते हैं। वे वेटेबिलिटी में सुधार करते हैं; तेल काटने के उपकरण, धातु के महीन और वर्कपीस को ठीक से कोट कर सकता है।

भारी मशीनिंग में स्नेहन, धातु के महीन प्रबंधन और सूक्ष्म वेल्डिंग गार्डिंग को बढ़ाया जाएगा। अत्यधिक परिस्थितियों में एंटी-वेल्डिंग गुणों को बढ़ाने के लिए सल्फ्यूराइज्ड वसायुक्त तेल और क्लोरीन 20% से अधिक हो सकता है।

• सीधे तेल काटने के उपकरण और वर्कपीस के बीच कुशनिंग प्रभाव प्रदान करते हैं। यह कम गति पर गुणवत्ता खत्म करने और कम निकासी संचालन के लिए बहुत अच्छा है।

• टूल लाइफ को बढ़ाया गया है, और ब्रोचिंग, टैपिंग, क्रश ग्राइंडिंग, डीपहोल ड्रिलिंग और हार्ड मेटल कटिंग (जैसे सुपर एलॉय और स्टेनलेस स्टील) के लिए सबसे अच्छा विकल्प है।

•उच्च लुब्रिकेशन के कारण, वे संचालन को ठीक करने के लिए सबसे अच्छा विकल्प हैं।

• वे विस्तारित नाबदान जीवन, जंग संरक्षण और आसान रखरखाव प्रदान करते हैं।

• वे बासीपन को रोकेंगे; तेल दूषित होने पर ही बैक्टीरिया पनप सकता है।

• सीधे तेलों के गर्मी-विघटनकारी गुण खराब होते हैं, जिससे आग लगने का खतरा होता है।

• धुंध और उनसे निकलने वाला धुआं अपर्याप्त शील्डिंग या वेंट सिस्टम के साथ असुरक्षित कार्य वातावरण का कारण बनता है।

• वे कम गति के संचालन तक सीमित हैं, और वर्कपीस पर तेल की फिल्म को साफ करना मुश्किल है।

•अत्यधिक चिपचिपे तरल पदार्थ में अधिक शीतलक हानि होती है क्योंकि वे वर्कपीस से चिपक जाते हैं। बेहतर परिणामों के लिए कम चिपचिपाहट वाले तेल का विकल्प चुनें।

सीएनसी मशीनिंग के इष्टतम प्रदर्शन को बनाए रखने के लिए शीतलक की सही एकाग्रता आवश्यक है। अधिकांश निर्माता पसंद करते हैंयांगसेन शीतलक के प्रकार और मात्रा के बारे में पहले से ही विस्तृत निर्देश प्रदान करें। इन अनुपातों का पालन करें और मिश्रण प्रयोजनों के लिए विआयनीकृत पानी का उपयोग करें। यह स्टील और एल्यूमीनियम जैसी धातुओं के लिए जंग को रोकेगा। उच्च शीतलक सांद्रता जैसे मुद्दों को जन्म दे सकती है:

•फोमिंग: संचालन में बाधा डालना और उपकरण के जीवन और दक्षता को कम करना

• अपव्यय: अत्यधिक शीतलक बर्बाद हो जाएगा, जिससे लागत में वृद्धि होगी

•कम स्नेहन: अधिक राशि, कम स्नेहन प्रभावशीलता, और घर्षण और मशीन क्षति के अधिक परिवर्तन

•खराब गंध: शीतलक की अस्थिरता के कारण बैक्टीरिया विकसित हो सकते हैं, और मशीन के बंद होने के बाद खराब गंध होगी

• धुंधला हो जाना: केंद्रित शीतलक मशीन की भौतिक उपस्थिति को प्रभावित कर सकता है, जिससे सतह को नुकसान हो सकता है

•अवशेष निर्माण: अतिरिक्त शीतलक अवशेषों को छोड़ सकता है, जो उपकरण के जीवनकाल और मशीनिंग गुणवत्ता को नकारात्मक रूप से प्रभावित करता है

•त्वचा में जलन: उच्च सांद्रता आमतौर पर विषाक्त होती है और मानव त्वचा के संपर्क में आने पर जलन पैदा करती है

ऑपरेटरों को प्रतिदिन एकाग्रता की जांच करनी चाहिए और उचित स्तर बनाए रखना चाहिए।

•हैंड रिफ्रैक्ट्रोमीटर CNC मशीनिंग कूलेंट के अपवर्तक सूचकांक और कटिंग द्रव सांद्रता की जांच करने में मदद कर सकते हैं। नियंत्रण बनाए रखने के लिए, विभिन्न शीतलक जाँच के बीच उन्हें पोंछें।

छींटे, वाष्पीकरण और धुंध के कारण शीतलक सांद्रता में 20% परिवर्तन हो सकता है। स्तरों का एक दैनिक लॉग बनाए रखें, और आप अंतर और परिवर्तनों को दैनिक रूप से देख सकते हैं। सही मात्रा मशीनिंग दक्षता को बढ़ा सकती है और शीतलक के जीवन को बढ़ा सकती है।

मशीन शीतलक एकाग्रता चार्ट

सामग्री

पिसाई | दोहन | मोड़ | ड्रिलिंग | पीतल |

96% पानी के साथ घुलनशील तेल | मिनरल ऑयल के साथ 10-20% लार्ड ऑयल का इस्तेमाल करें | 10% वसा वाले खनिज तेल का प्रयोग करें | घुलनशील तेल का प्रयोग | मिश्र धातु स्टील्स |

90% खनिज तेल के साथ 10% लार्ड तेल का प्रयोग करें | 70% खनिज तेल के साथ 30% लार्ड तेल का प्रयोग करें | 75% खनिज तेल के साथ 25% सल्फर बेस तेल का प्रयोग करें | घुलनशील तेल का प्रयोग | अल्युमीनियम |

96% पानी (घुलनशील तेल) या खनिज तेल | 25% सल्फर आधारित तेल और इसे खनिज तेल के साथ मिलाएं | 10% वसा वाले घुलनशील तेल या खनिज तेल का उपयोग करें | घुलनशील तेल युक्त 70-90% पानी | पीतल |

घुलनशील तेल का प्रयोग | खनिज तेल के साथ 30% चरबी | घुलनशील तेल का प्रयोग | घुलनशील तेल का प्रयोग | ताँबा |

घुलनशील तेल का प्रयोग | घुलनशील तेल का प्रयोग | घुलनशील तेल का प्रयोग | घुलनशील तेल का प्रयोग | कच्चा लोहा |

सूखा | 80% खनिज तेल के साथ 25% लार्ड तेल का प्रयोग करें | सूखा | सूखा | नरम लोहे |

घुलनशील तेल का प्रयोग | घुलनशील तेल का प्रयोग | घुलनशील तेल का प्रयोग | घुलनशील तेल का प्रयोग | लो कार्बन और टूल स्टील्स |

घुलनशील तेल का प्रयोग | खनिज तेल के साथ 25-40% लार्ड तेल | 75% खनिज तेल के साथ 25% चरबी का तेल | घुलनशील तेल का प्रयोग | शीतलक वितरण के प्रकार |

•हवा: हवा का उपयोग समाशोधन और ठंडा करने के लिए किया जाता है लेकिन स्नेहन प्रदान नहीं करता है। यह प्लास्टिक जैसी संवेदनशील सामग्रियों के लिए बहुत अच्छा है, जहां सीधे शीतलक से थर्मल शॉक हो सकता है।

मिस्ट: मिस्टिंग सिस्टम, हाई-स्पीड वर्किंग में उपयोग किया जाता है, एटमाइज्ड कूलेंट को फॉग या मिस्ट के रूप में वर्कपीस पर रिलीज करके बेहतर लुब्रिकेशन प्रदान करता है। दबाव पर्याप्त है, और इस बात की कोई संभावना नहीं है कि उपकरण तनाव से गुजरे।

बाढ़: मशीनिंग के दौरान, बाढ़ प्रणाली वर्कपीस और मशीन की सतह पर बड़ी मात्रा में शीतलक डालकर प्रभावी रूप से मलबे का प्रबंधन करती है।

उच्च दबाव: जेटिंग कूलेंट सिस्टम को उच्च दबाव पर कूलेंट या कटिंग तरल पदार्थ छोड़ने के लिए डिज़ाइन किया गया है। इसके बाद लुब्रिकेशन और कूलिंग दक्षता बढ़ाने के लिए इसे अत्याधुनिक दिशा में निर्देशित किया जाता है। निकासी और चिप हटाने में 1000 पीएसआई एड्स से अधिक दबाव। हालांकि तत्काल ठंडा करने के लिए अच्छा है, कभी-कभी यह लघु व्यास टूलिंग को तोड़ सकता है। इसलिए, इसे केवल कूलिंग ग्रूव्स के माध्यम से वितरित करें और इसे गहरी जेब या ड्रिलिंग ऑपरेशन में उपयोग करें।

उचित रखरखाव और प्रतिस्थापन

• किसी भी गंध, रंग, या स्थिरता परिवर्तन की जांच करें, क्योंकि वे संभावित मुद्दों का संकेत देते हैं।

• पीएच स्तर की निगरानी करने और अनुशंसित सीमा बनाए रखने के लिए पीएच परीक्षण स्ट्रिप्स का उपयोग करें।

• गर्मी अपव्यय और चिप निकासी के लिए, उच्च दबाव शीतलक प्रणालियों का उपयोग करें।

• निर्माता की सिफारिशों के अनुसार शीतलक मिलाएं और लगाएं।

• सुरक्षा प्रक्रियाओं का पालन करते हुए संभालें और निपटाएं।

निष्कर्ष

आगे की मदद के लिए,