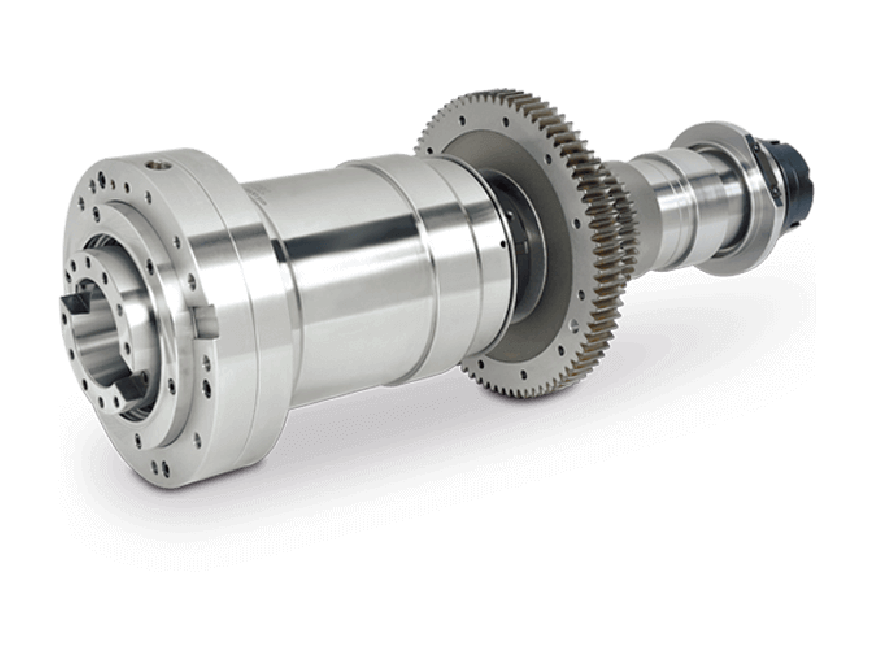

किसी भी मशीनिंग प्रक्रिया में, स्पिंडल मशीन टूल के सबसे महत्वपूर्ण घटकों में से एक होता है। यह सीएनसी मशीनों का हृदय है। मिलिंग मशीनें, खराद, और मशीनिंग केंद्र, जो काटने वाले औज़ारों या वर्कपीस को सटीक गति से पकड़ने और घुमाने के लिए ज़िम्मेदार होते हैं। स्पिंडल का प्रदर्शन मशीनिंग की सटीकता, सतह की फिनिश और समग्र उत्पादन दक्षता को सीधे प्रभावित करता है।

सही प्रकार के स्पिंडल का चयन न केवल उच्च परिशुद्धता प्राप्त करने के लिए, बल्कि उत्पादकता में सुधार और डाउनटाइम को कम करने के लिए भी आवश्यक है। विभिन्न स्पिंडल विशिष्ट मशीनिंग आवश्यकताओं, जैसे उच्च गति वाली कटिंग, भारी-भरकम संचालन, या लंबी अवधि की निरंतर मशीनिंग, को पूरा करने के लिए डिज़ाइन किए गए हैं। मशीन स्पिंडल के प्रकारों, उनके लाभों और उनके अनुप्रयोगों को समझने से निर्माताओं, इंजीनियरों और कार्यशाला संचालकों को अपनी मशीनिंग प्रक्रियाओं को अनुकूलित करने वाले सूचित निर्णय लेने में मदद मिलेगी।

मशीन स्पिंडल विभिन्न डिज़ाइनों में आते हैं, और प्रत्येक विशिष्ट मशीनिंग अनुप्रयोगों के लिए डिज़ाइन किया गया है। सही स्पिंडल प्रकार चुनने से मशीनिंग दक्षता, सटीकता और उपकरण जीवन में उल्लेखनीय सुधार हो सकता है। यहाँ मशीन स्पिंडल के सबसे सामान्य प्रकार और उनकी प्रमुख विशेषताएँ दी गई हैं:

बेल्ट-चालित स्पिंडल सबसे पारंपरिक प्रकारों में से एक है, जिसमें एक मोटर बेल्ट प्रणाली के माध्यम से स्पिंडल से जुड़ी होती है।

लाभ: सरल डिजाइन, कम लागत, आसान रखरखाव।

अनुप्रयोग: मध्यम से निम्न गति वाले मशीनिंग कार्यों के लिए उपयुक्त, जहां उच्च टॉर्क महत्वपूर्ण नहीं है।

सीमाएं: बेल्ट के खिंचाव या घिसाव के कारण गति में उतार-चढ़ाव हो सकता है, जिससे वे उच्च परिशुद्धता वाले कार्यों के लिए कम आदर्श बन जाते हैं।

डायरेक्ट-ड्राइव स्पिंडल मोटर को सीधे स्पिंडल से जोड़ते हैं, जिससे बेल्ट या गियर की आवश्यकता नहीं होती।

लाभ: उच्च गति संचालन, उत्कृष्ट परिशुद्धता, और तीव्र त्वरण/मंदन। संचरण के दौरान न्यूनतम ऊर्जा हानि।

अनुप्रयोग: उच्च गति मिलिंग, परिशुद्ध ड्रिलिंग और परिष्करण कार्यों के लिए आदर्श।

सीमाएँ: बेल्ट-चालित स्पिंडल की तुलना में अधिक लागत और अधिक जटिल डिजाइन।

गियर-चालित स्पिंडल मोटर से स्पिंडल तक शक्ति स्थानांतरित करने के लिए गियर तंत्र का उपयोग करते हैं।

लाभ: उच्च टॉर्क आउटपुट, भारी भार के तहत स्थिर प्रदर्शन और सटीक गति नियंत्रण।

अनुप्रयोग: भारी-भरकम मशीनिंग के लिए उपयुक्त, जैसे कि रफिंग, बड़ी सामग्री हटाना, और उच्च-भार संचालन।

सीमाएँ: गियर और स्नेहन आवश्यकताओं के कारण अधिक जटिल रखरखाव।

वायु-शीतित स्पिंडल परिचालन के दौरान उत्पन्न ऊष्मा को नष्ट करने के लिए वायु के प्रवाह का उपयोग करते हैं।

लाभ: कॉम्पैक्ट डिजाइन, हल्का वजन, और सरल रखरखाव।

अनुप्रयोग: छोटी सीएनसी मशीनों या उन स्थितियों के लिए आदर्श जहां स्थान सीमित है।

सीमाएं: जल-शीतित स्पिंडल की तुलना में शीतलन दक्षता कम होती है, जिससे वे लंबी अवधि के उच्च गति वाले संचालन के लिए कम उपयुक्त होते हैं।

जल-शीतित स्पिंडल, स्पिंडल तापमान को स्थिर बनाए रखने के लिए परिसंचारी तरल का उपयोग करते हैं।

लाभ: बेहतर गर्मी अपव्यय, लंबे या उच्च गति के संचालन के दौरान स्थिर प्रदर्शन।

अनुप्रयोग: उच्च गति मशीनिंग, लंबे उत्पादन रन और उच्च परिशुद्धता कार्यों के लिए बिल्कुल उपयुक्त।

सीमाएँ: जल परिसंचरण प्रणाली और नियमित रखरखाव की आवश्यकता होती है, जिसके कारण स्थापना की जटिलता बढ़ जाती है।

सर्वोत्तम मशीनिंग प्रदर्शन, परिशुद्धता और उत्पादकता प्राप्त करने के लिए सही स्पिंडल का चयन अत्यंत महत्वपूर्ण है। विभिन्न मशीनिंग कार्यों और सामग्रियों के लिए विभिन्न प्रकार के स्पिंडल की आवश्यकता होती है। अपनी मशीन के लिए स्पिंडल चुनते समय ध्यान रखने योग्य प्रमुख कारक यहां दिए गए हैं:

धातु: स्टील और टाइटेनियम जैसी कठोर धातुओं को रफिंग और उच्च-भार संचालन के लिए अक्सर उच्च-टॉर्क या गियर-चालित स्पिंडल की आवश्यकता होती है।

प्लास्टिक या लकड़ी: हल्की सामग्रियों को मध्यम गति पर बेल्ट-चालित या वायु-शीतित स्पिंडल के साथ प्रभावी ढंग से मशीन किया जा सकता है।

कम्पोजिट: अत्यधिक गर्मी उत्पन्न किए बिना सटीक कटाई के लिए अक्सर उच्च गति वाले प्रत्यक्ष-ड्राइव स्पिंडल को प्राथमिकता दी जाती है।

उच्च गति मशीनिंग: प्रत्यक्ष-ड्राइव या जल-शीतित स्पिंडल उच्च RPM पर स्थिर प्रदर्शन प्रदान करते हैं।

परिशुद्धता-केंद्रित कार्य: न्यूनतम रनआउट और कंपन वाले स्पिंडल चुनें, जैसे कि डायरेक्ट-ड्राइव स्पिंडल या परिशुद्धता गियर-चालित स्पिंडल।

उपलब्ध मशीन स्थान: वायु-शीतित स्पिंडल कॉम्पैक्ट होते हैं और छोटी मशीनों के लिए उपयुक्त होते हैं, जबकि जल-शीतित स्पिंडल को शीतलन प्रणालियों के लिए अतिरिक्त स्थान की आवश्यकता होती है।

ड्राइव सिस्टम अनुकूलता: सुनिश्चित करें कि स्पिंडल प्रकार आपकी सीएनसी मशीन की मोटर और नियंत्रण प्रणाली से मेल खाता है।

लघु अवधि या आंतरायिक संचालन: वायु-शीतित तकुए अक्सर पर्याप्त होते हैं।

निरंतर उच्च-भार संचालन: स्थिर तापमान बनाए रखने और तापीय विस्तार को रोकने के लिए जल-शीतित स्पिंडल की सिफारिश की जाती है, जो परिशुद्धता को कम कर सकता है।

प्रारंभिक निवेश: बेल्ट-चालित स्पिंडल लागत प्रभावी होते हैं, जबकि प्रत्यक्ष-चालित और जल-शीतित स्पिंडल की प्रारंभिक लागत अधिक होती है।

रखरखाव की आवश्यकताएं: कुछ स्पिंडल, जैसे गियर-चालित और जल-शीतित स्पिंडल, को अधिक बार सर्विसिंग और स्नेहन की आवश्यकता होती है।

दीर्घकालिक दक्षता: उच्च गुणवत्ता वाले स्पिंडल में निवेश करने से डाउनटाइम कम हो सकता है और समय के साथ मशीनिंग की गुणवत्ता में सुधार हो सकता है।

सामग्री, गति, सटीकता, मशीन की अनुकूलता, शीतलन और बजट—इन कारकों का मूल्यांकन करके, आप अपनी मशीनिंग आवश्यकताओं के लिए सबसे उपयुक्त स्पिंडल प्रकार चुन सकते हैं। उचित स्पिंडल चयन न केवल उत्पादकता बढ़ाता है, बल्कि आपकी मशीन और कटिंग टूल्स का जीवनकाल भी बढ़ाता है।

दीर्घकालिक प्रदर्शन, निरंतर परिशुद्धता और कम डाउनटाइम सुनिश्चित करने के लिए मशीन स्पिंडल का उचित रखरखाव आवश्यक है। स्पिंडल रोटेशन, कंपन और रनआउट का नियमित निरीक्षण घिसाव या गलत संरेखण के शुरुआती संकेतों का पता लगाने में मदद कर सकता है, जिससे महंगी मरम्मत से बचा जा सकता है। स्पिंडल को धूल, चिप्स और शीतलक अवशेषों से साफ रखना भी उतना ही महत्वपूर्ण है, क्योंकि बेयरिंग और सीलिंग सतहों का संदूषण सटीकता और समग्र प्रदर्शन को नकारात्मक रूप से प्रभावित कर सकता है। स्नेहन निर्माता के दिशानिर्देशों के अनुसार किया जाना चाहिए, और अधिक गरम होने और बेयरिंग को नुकसान से बचाने के लिए अनुशंसित अंतराल पर तेल या ग्रीस को बदलना चाहिए।

तापमान प्रबंधन स्पिंडल देखभाल का एक और महत्वपूर्ण पहलू है। उच्च गति या लंबी अवधि के संचालन के लिए, स्थिर परिचालन तापमान बनाए रखने के लिए वायु-शीतित स्पिंडल के लिए उचित वायु प्रवाह और जल-शीतित स्पिंडल के लिए प्रभावी जल परिसंचरण सुनिश्चित करना महत्वपूर्ण है। इसके अतिरिक्त, परिवहन के दौरान सावधानीपूर्वक संचालन और मशीनों के निष्क्रिय रहने पर उचित भंडारण से झटके, जंग या बेयरिंग क्षति को रोकने में मदद मिलेगी। नियमित रखरखाव न केवल स्पिंडल के जीवनकाल को बढ़ाता है, बल्कि विश्वसनीय, उच्च-सटीक मशीनिंग परिणाम सुनिश्चित करते हुए आपके सीएनसी मशीन निवेश की भी रक्षा करता है।

सही स्पिंडल प्रकार का चयन एक महत्वपूर्ण निर्णय है जो मशीनिंग दक्षता, परिशुद्धता और समग्र उत्पादकता को सीधे प्रभावित करता है। बेल्ट-चालित, डायरेक्ट-ड्राइव, गियर-चालित, वायु-शीतित और जल-शीतित स्पिंडल के बीच अंतर को समझकर, निर्माता और कार्यशाला संचालक अपनी विशिष्ट सामग्रियों, मशीनिंग गति और भार आवश्यकताओं के लिए सर्वोत्तम स्पिंडल का चयन कर सकते हैं। उचित स्पिंडल चयन न केवल बेहतर मशीनिंग गुणवत्ता सुनिश्चित करता है, बल्कि उपकरण का जीवनकाल भी बढ़ाता है और डाउनटाइम को कम करता है।

स्पिंडल का नियमित रखरखाव भी उतना ही महत्वपूर्ण है, जिसमें सफाई, स्नेहन, तापमान निगरानी और सावधानीपूर्वक संचालन शामिल है। निरंतर देखभाल सटीकता बनाए रखने, अप्रत्याशित खराबी को रोकने और सीएनसी मशीनों में आपके निवेश की सुरक्षा करने में मदद करती है। स्पिंडल चुनते समय, उच्च-गुणवत्ता वाले, सटीक रूप से डिज़ाइन किए गए पुर्जे प्रदान करने वाले प्रतिष्ठित आपूर्तिकर्ताओं के साथ काम करने की भी सलाह दी जाती है। सही स्पिंडल के चुनाव और उचित रखरखाव विधियों को मिलाकर, आप अपने उपकरण निवेश पर अधिकतम लाभ प्राप्त करते हुए विश्वसनीय, उच्च-प्रदर्शन मशीनिंग परिणाम प्राप्त कर सकते हैं।