मशीनिंग संचालन के दौरान निर्माताओं को अक्सर गति और सटीकता दोनों बनाए रखने में चुनौतियों का सामना करना पड़ता है। पारंपरिक तरीके अत्यधिक गर्मी उत्पन्न करते हैं, जिससे उपकरण घिस जाते हैं और सटीकता कम हो जाती है, जिससे अक्षमताएं पैदा होती हैं। हाई-स्पीड मशीनिंग (एचएसएम) तीव्र स्पिंडल गति और फ़ीड दरों को मिलाकर उन्नत तकनीकों का उपयोग करके एक समाधान प्रदान करता है। यह दृष्टिकोण सटीक कटौती और चिकनी फिनिश सुनिश्चित करते हुए गर्मी उत्पादन और घिसाव को कम करता है। एचएसएम को अपनाकर, निर्माता उत्पादन समय को कम कर सकते हैं और समग्र उत्पाद की गुणवत्ता और परिचालन दक्षता में सुधार कर सकते हैं।

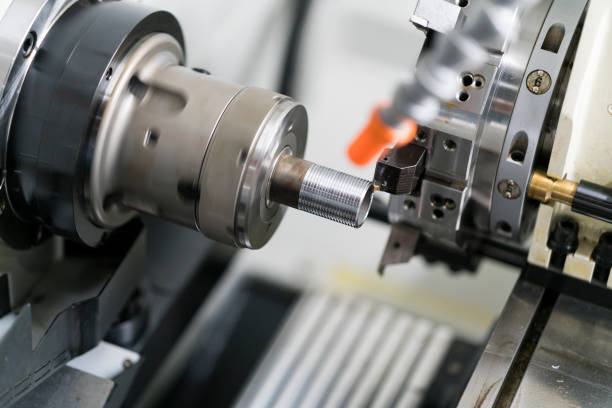

हाई-स्पीड मशीनिंग (एचएसएम) एक ऐसी प्रक्रिया है जो उच्च स्पिंडल गति और फ़ीड दरों का उपयोग करके सामग्री को जल्दी और सटीक रूप से हटाने पर केंद्रित है। पारंपरिक मशीनिंग के विपरीत, जिसमें अक्सर धीमी, भारी कटौती शामिल होती है, एचएसएम गर्मी और उपकरण पहनने को कम करते हुए सटीकता प्राप्त करने के लिए हल्के, तेज कटौती का उपयोग करता है।

एचएसएम काफी अधिक स्पिंडल गति के साथ काम करता है, जिससे तेजी से सामग्री हटाने और चिकनी सतहों की अनुमति मिलती है। इस प्रक्रिया को सीएनसी और सीएएम प्रौद्योगिकियों द्वारा बढ़ाया गया है, जो दक्षता और सटीकता सुनिश्चित करते हुए उपकरण की गति पर सटीक नियंत्रण प्रदान करते हैं। सीएनसी प्रोग्रामिंग वास्तविक समय समायोजन को सक्षम बनाता है, गति और फ़ीड दर दोनों को अनुकूलित करता है, जिससे एचएसएम जल्दी और प्रभावी ढंग से जटिल भागों का उत्पादन करने के लिए आदर्श बन जाता है।

हाई-स्पीड मशीनिंग आधुनिक विनिर्माण के लिए कई महत्वपूर्ण लाभ प्रदान करती है। स्पिंडल गति बढ़ाने और चक्र समय कम करने से उत्पादकता और सटीकता में वृद्धि होती है। ये लाभ, बेहतर उपकरण जीवन और सामग्री दक्षता एचएसएम को कई उद्योगों के लिए पसंदीदा विकल्प बनाते हैं।

हाई-स्पीड मशीनिंग का एक मुख्य लाभ चक्र समय को काफी कम करने की इसकी क्षमता है। तेज़ स्पिंडल गति और फ़ीड दरों के साथ, पारंपरिक मशीनिंग विधियों की तुलना में संचालन को कम समय में पूरा किया जा सकता है। चक्र समय में यह कमी सीधे तौर पर तेजी से उत्पादन में तब्दील हो जाती है, जिससे निर्माताओं को एक निश्चित समय सीमा में अधिक कार्य पूरा करने की अनुमति मिलती है। उदाहरण के लिए, जिन घटकों को बनाने में पहले घंटों लगते थे, उन्हें अब मिनटों में तैयार किया जा सकता है, जिससे विनिर्माण प्रक्रिया सरल हो जाएगी।

बढ़ी हुई गति प्रति घंटे अधिक भागों का उत्पादन करने की अनुमति देती है। बड़े पैमाने पर उत्पादन में, यह दक्षता वृद्धि महत्वपूर्ण है। हाई-स्पीड मशीनिंग संचालन के बीच डाउनटाइम को कम करती है और निरंतर उत्पादन को सक्षम बनाती है, जिसके परिणामस्वरूप गुणवत्ता से समझौता किए बिना उच्च उत्पादन होता है। निर्माताओं को तेज डिलीवरी समय और बेहतर वर्कफ़्लो से लाभ होता है, जिससे उच्च गति मशीनिंग उन उद्योगों के लिए एक इष्टतम समाधान बन जाती है जिन्हें तेजी से, उच्च मात्रा में उत्पादन की आवश्यकता होती है। उत्पादकता बढ़ाकर, व्यवसाय अधिक प्रभावी ढंग से मांग को पूरा कर सकते हैं और लाभप्रदता में सुधार कर सकते हैं।

कारक | पारंपरिक मशीनिंग | हाई-स्पीड मशीनिंग |

चक्र समय (प्रति भाग) | 20 मिनट | 8 मिनट |

प्रति घंटे उत्पादित हिस्से | 3 भाग | 7 भाग |

परिचालन दक्षता | 70% | 95% |

प्रति शिफ्ट डाउनटाइम | 1 घंटा | 15 मिनटों |

वार्षिक आउटपुट (8 घंटे की शिफ्ट के आधार पर) | 5,760 भाग/वर्ष | 13,440 भाग/वर्ष |

हाई-स्पीड मशीनिंग संचालन के दौरान गर्मी उत्पादन और कंपन को कम करके उन्नत परिशुद्धता प्रदान करती है। पारंपरिक मशीनिंग विधियों के परिणामस्वरूप अक्सर महत्वपूर्ण ताप संचय होता है, जो सामग्रियों के विस्तार और विरूपण का कारण बन सकता है, जिससे अशुद्धियाँ हो सकती हैं। हालांकि, उच्च गति मशीनिंग के साथ, तीव्र स्पिंडल गति और हल्के कट गर्मी हस्तांतरण को कम करते हैं, सामग्री की संरचनात्मक अखंडता को बनाए रखते हैं और समग्र सटीकता में सुधार करते हैं।

जटिल ज्यामिति और जटिल भागों की मशीनिंग करते समय आयामी सटीकता विशेष रूप से महत्वपूर्ण होती है। हाई-स्पीड मशीनिंग निर्माताओं को कड़ी सहनशीलता हासिल करने की अनुमति देती है, जिससे यह सुनिश्चित होता है कि सबसे विस्तृत घटकों का भी सटीकता के साथ उत्पादन किया जाता है। यह एयरोस्पेस और चिकित्सा विनिर्माण उद्योगों के लिए आवश्यक है, जहां भाग के आयामों में मामूली विचलन प्रदर्शन को प्रभावित कर सकता है।

सामग्री/ज्यामिति | पारंपरिक मशीनिंग (सहिष्णुता सीमा) | हाई-स्पीड मशीनिंग (सहिष्णुता सीमा) |

साधारण धातु के हिस्से | ±0.05 मिमी | ±0.01 मिमी |

जटिल धातु भाग | ±0.1 मिमी | ±0.02 मिमी |

सम्मिश्र | ±0.15 मिमी | ±0.05 मिमी |

पॉलिमर | ±0.2 मिमी | ±0.08 मिमी |

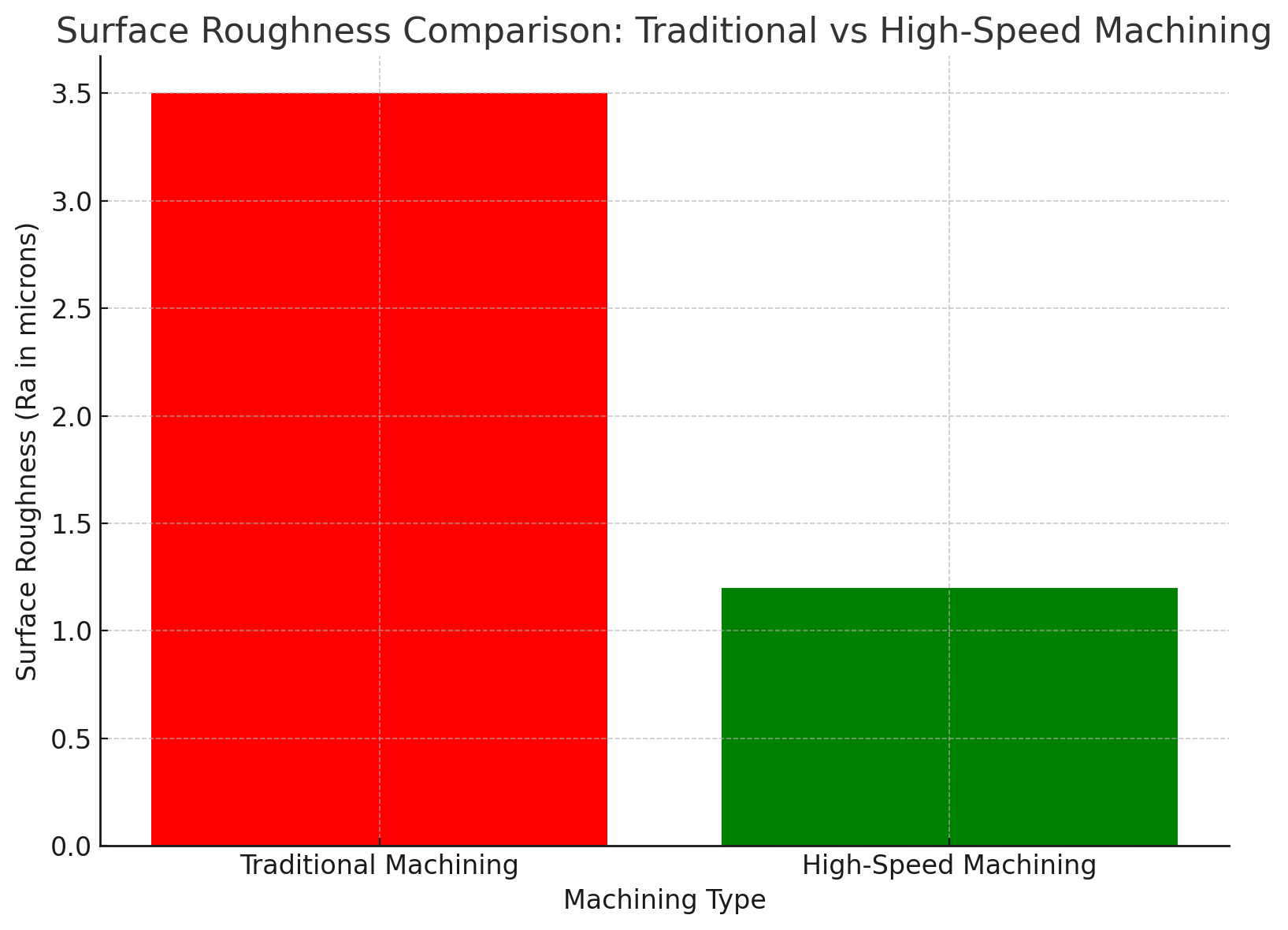

हाई-स्पीड मशीनिंग के परिणामस्वरूप चिकनी सतह खत्म हो जाती है, जिससे अक्सर द्वितीयक संचालन की आवश्यकता समाप्त हो जाती है। उच्च स्पिंडल गति और सटीक उपकरण पथों के संयोजन से काटने के उपकरण और सामग्री के बीच घर्षण कम हो जाता है, जिससे क्लीनर कटौती होती है। परिणामस्वरूप, मशीनिंग के तुरंत बाद घटकों की सतह की गुणवत्ता बेहतर हो जाती है, जिससे सैंडिंग या पॉलिशिंग जैसी अतिरिक्त प्रक्रियाओं की आवश्यकता कम हो जाती है।

यह बेहतर सतह फिनिश सीधे प्रसंस्करण के बाद और पॉलिशिंग आवश्यकताओं को प्रभावित करती है। पारंपरिक मशीनिंग में, खुरदरी सतहों को वांछित चिकनाई प्राप्त करने के लिए आमतौर पर व्यापक परिष्करण चरणों की आवश्यकता होती है। हाई-स्पीड मशीनिंग के साथ, स्मूथ फिनिश इन प्रक्रियाओं के लिए आवश्यक समय और प्रयास को कम कर देती है, जिससे उत्पादन चक्र तेज हो जाता है और लागत कम हो जाती है। यह लाभ उन उद्योगों के लिए विशेष रूप से मूल्यवान है, जिन्हें एयरोस्पेस, ऑटोमोटिव और चिकित्सा उपकरण निर्माण जैसे उत्कृष्ट सतह गुणवत्ता वाले उच्च परिशुद्धता घटकों की आवश्यकता होती है।

हाई-स्पीड मशीनिंग काटने के बल और तापमान को कम करके काटने वाले उपकरणों का जीवन बढ़ाती है। पारंपरिक मशीनिंग तकनीकें अक्सर अत्यधिक गर्मी और बल उत्पन्न करती हैं, जिससे उपकरण तेजी से खराब हो जाते हैं। हालाँकि, हाई-स्पीड मशीनिंग में, हल्के और तेज़ कट घर्षण को कम करते हैं, उपकरण को ठंडा रखते हैं और घिसाव को कम करते हैं। यह उपकरणों को लंबे समय तक चलने की अनुमति देता है, जिससे उनकी काटने की क्षमता लंबे समय तक बनी रहती है।

कम उपकरण घिसाव के साथ, बार-बार उपकरण बदलने की आवश्यकता कम हो जाती है, जो सीधे परिचालन दक्षता में सुधार करती है। पारंपरिक तरीकों में, एक ही उत्पादन चक्र के दौरान उपकरण प्रतिस्थापन की अक्सर कई बार आवश्यकता होती है, जिससे देरी होती है और लागत बढ़ती है। हाई-स्पीड मशीनिंग, उपकरण के जीवन को संरक्षित करके, इन रुकावटों को कम करती है, रखरखाव के लिए कम रुकावटों के साथ निरंतर उत्पादन को सक्षम बनाती है। इससे उत्पादकता बढ़ती है और समग्र टूलींग लागत कम हो जाती है, जिससे उच्च गति वाली मशीनिंग दीर्घकालिक विनिर्माण आवश्यकताओं के लिए अधिक लागत प्रभावी समाधान बन जाती है।

हाई-स्पीड मशीनिंग (एचएसएम) प्रति भाग बिजली की खपत को कम करके ऊर्जा दक्षता में सुधार करती है। तेज़ मशीनिंग चक्र का मतलब है कि प्रत्येक भाग कम समय में तैयार हो जाता है, जिससे मशीन की कुल ऊर्जा खपत कम हो जाती है। पारंपरिक मशीनिंग विधियों में अक्सर लंबे समय तक प्रसंस्करण की आवश्यकता होती है, जिससे बिजली की खपत अधिक होती है। इसके विपरीत, एचएसएम की तीव्र स्पिंडल गति और कुशल कटिंग ऑपरेशन भागों को अधिक तेज़ी से पूरा करने की अनुमति देते हैं, जिससे प्रति यूनिट ऊर्जा कम हो जाती है।

एचएसएम व्यापक विनिर्माण प्रक्रिया में ऊर्जा के उपयोग को भी कम करता है। चूँकि हाई-स्पीड मशीनिंग द्वितीयक संचालन और उपकरण परिवर्तन की आवश्यकता को कम करती है, इससे मशीनों के संचालन का समय कम हो जाता है। इसके अतिरिक्त, एचएसएम के माध्यम से प्राप्त बेहतर उपकरण जीवन और चिकनी फिनिश पॉलिशिंग और पीसने जैसे प्रसंस्करण के बाद के कार्यों पर खर्च होने वाली ऊर्जा को कम करती है। एचएसएम उत्पादन को सुव्यवस्थित करके और अनावश्यक ऊर्जा खपत को कम करके अधिक टिकाऊ और लागत प्रभावी विनिर्माण प्रक्रिया में योगदान देता है।

हाई-स्पीड मशीनिंग (एचएसएम) अधिक सटीक कट उत्पन्न करके सामग्री अपशिष्ट को काफी कम कर देती है। पारंपरिक मशीनिंग विधियां अक्सर अतिरिक्त सामग्री को हटा देती हैं, जिससे स्क्रैप का स्तर बढ़ जाता है। इसके विपरीत, एचएसएम के सटीक काटने वाले उपकरण केवल आवश्यक सामग्री को हटाते हैं, अपशिष्ट को कम करते हैं। यह परिशुद्धता जटिल भागों वाले उद्योगों के लिए विशेष रूप से महत्वपूर्ण है, जहां थोड़ी सी भी त्रुटि के परिणामस्वरूप सामग्री बर्बाद हो सकती है और उत्पादन लागत बढ़ सकती है।

टाइटेनियम या उच्च श्रेणी के एल्यूमीनियम जैसी महंगी धातुओं के साथ काम करते समय कुशल कच्चे माल का उपयोग विशेष रूप से मूल्यवान है। मशीनिंग प्रक्रिया के दौरान बर्बाद होने वाली सामग्री को कम करके, एचएसएम निर्माताओं को अपने कच्चे माल से अधिकतम लाभ प्राप्त करने की अनुमति देता है। इससे उत्पादन लागत कम हो जाती है और विनिर्माण प्रक्रिया अधिक टिकाऊ हो जाती है। एयरोस्पेस और चिकित्सा उपकरण निर्माण उद्योगों में, जहां सामग्री की लागत अधिक है, एचएसएम की अपशिष्ट को कम करने की क्षमता आर्थिक और पर्यावरणीय लाभ प्रदान करती है। कम सामग्री अपशिष्ट भी इन्वेंट्री प्रबंधन को अनुकूलित करने में मदद करता है, क्योंकि समान संख्या में भागों का उत्पादन करने के लिए कम कच्चे माल की आवश्यकता होती है।

हाई-स्पीड मशीनिंग (एचएसएम) निरंतर ऑपरेटर हस्तक्षेप की आवश्यकता को कम करने के लिए स्वचालन का लाभ उठाती है, जो मानवीय त्रुटि को कम करती है। सीएनसी और सीएएम प्रौद्योगिकियां मशीनिंग को स्वचालित करती हैं, जिससे मशीनें न्यूनतम पर्यवेक्षण के साथ जटिल संचालन कर सकती हैं। इससे मैन्युअल हैंडलिंग से उत्पन्न होने वाली गलतियों की संभावना कम हो जाती है, जिससे उत्पादन की समग्र सटीकता में सुधार होता है।

एचएसएम में स्वचालन विनिर्माण में दोहराव और स्थिरता को भी बढ़ाता है। एक बार प्रोग्राम सेट हो जाने के बाद, मशीन बिना किसी बदलाव के एक ही ऑपरेशन को कई बार दोहरा सकती है। यह बड़े पैमाने पर उत्पादन में विशेष रूप से उपयोगी है, जहां कई हिस्सों में लगातार गुणवत्ता बनाए रखना आवश्यक है। मैन्युअल समायोजन की कम आवश्यकता यह सुनिश्चित करती है कि उत्पादित प्रत्येक भाग समान विनिर्देशों को पूरा करता है, जिससे कम दोष और उच्च समग्र दक्षता होती है।

हाई-स्पीड मशीनिंग (एचएसएम) विभिन्न सामग्रियों को संभालकर बेहतर लचीलापन प्रदान करती है। चाहे टाइटेनियम और स्टील जैसी कठोर धातुएं, उन्नत कंपोजिट, या पॉलिमर, एचएसएम सटीकता या गति से समझौता किए बिना विभिन्न प्रकार की सामग्री को समायोजित कर सकता है। यह बहुमुखी प्रतिभा इसे एयरोस्पेस, ऑटोमोटिव और मेडिकल विनिर्माण जैसी विविध सामग्रियों के साथ सटीक काम करने की आवश्यकता वाले उद्योगों के लिए एक आदर्श समाधान बनाती है।

इसके अतिरिक्त, एचएसएम बड़े पैमाने पर उत्पादन और प्रोटोटाइप विकास दोनों के लिए उपयुक्त है। बड़े पैमाने पर उत्पादन में इसकी गति और सटीकता बड़ी मात्रा में भागों में लगातार परिणाम सुनिश्चित करती है। साथ ही, एचएसएम की सटीकता और अनुकूलनशीलता इसे प्रोटोटाइप बनाने के लिए प्रभावी बनाती है, जहां विवरण और सटीकता पर ध्यान देना महत्वपूर्ण है। यह दोहरी क्षमता निर्माताओं को उच्च मात्रा में उत्पादन करने और कस्टम पार्ट्स विकसित करने के बीच आसानी से बदलाव करने की अनुमति देती है, जिससे एचएसएम विभिन्न उत्पादन आवश्यकताओं को पूरा करने के लिए एक आवश्यक उपकरण बन जाता है।

हाई-स्पीड मशीनिंग (एचएसएम) के लाभ और विनिर्माण पर उनका प्रभाव

अनुभाग | प्रमुख बिंदु | विवरण | विनिर्माण पर संभावित प्रभाव |

उत्पादकता में वृद्धि | तेज़ चक्र समय, भागों का उत्पादन बढ़ा | उच्च स्पिंडल गति और कम चक्र समय के कारण एचएसएम मशीनें प्रति घंटे अधिक भागों का उत्पादन करती हैं। | उच्च थ्रूपुट, तेजी से बाजार-समय और कम श्रम लागत की ओर ले जाता है। |

उन्नत परिशुद्धता | उच्च सटीकता, कम गर्मी और कंपन | कम तापीय विस्तार और उपकरण विक्षेपण के कारण परिशुद्धता में सुधार। | एयरोस्पेस और मेडिकल जैसे उद्योगों के लिए महत्वपूर्ण, जहां घटक प्रदर्शन के लिए कड़ी सहनशीलता महत्वपूर्ण है। |

बेहतर सतह फिनिश | स्मूथ फ़िनिश, न्यूनतम पोस्ट-प्रोसेसिंग | एचएसएम बेहतर सतह फिनिश तैयार करता है, जिससे पॉलिशिंग या पीसने की आवश्यकता कम या खत्म हो जाती है। | उत्पादन क्षमता में सुधार होता है, लागत कम होती है, और उत्पाद सौंदर्यशास्त्र और प्रदर्शन में वृद्धि होती है। |

विस्तारित उपकरण जीवन | कम उपकरण घिसाव, कम प्रतिस्थापन | उपकरणों में उन्नत सामग्री और कोटिंग के परिणामस्वरूप उपकरण का जीवनकाल लंबा हो जाता है और डाउनटाइम कम हो जाता है। | टूलींग लागत, मशीन के रुकने और ऑपरेटर के हस्तक्षेप को कम करता है, जिससे समग्र प्रक्रिया दक्षता बढ़ती है। |

ऊर्जा दक्षता | प्रति भाग कम ऊर्जा खपत | तेज़ चक्र से प्रति यूनिट कम ऊर्जा का उपयोग होता है; निष्क्रिय समय कम होने से कुल बिजली उपयोग में भी कटौती हुई। | परिचालन लागत कम करता है, टिकाऊ विनिर्माण का समर्थन करता है, और ऊर्जा दक्षता नियमों को पूरा करता है। |

सामग्री अपशिष्ट में कमी | सटीक कटौती स्क्रैप को कम करती है, कच्चे माल का कुशल उपयोग करती है | एचएसएम की सटीकता स्क्रैप सामग्री को कम करती है, विशेष रूप से टाइटेनियम और इनकोनेल जैसी महंगी धातुओं के लिए। | कच्चे माल की लागत कम होती है, लाभप्रदता बढ़ती है, और सामग्री की कम बर्बादी के कारण पर्यावरणीय प्रभाव कम होता है। |

स्वचालन में वृद्धि | स्वचालित प्रक्रियाएँ मानवीय त्रुटि को कम करती हैं | सीएनसी तकनीक मानवीय हस्तक्षेप को कम करती है, जिससे लगातार गुणवत्ता और कम गलतियाँ सुनिश्चित होती हैं। | पुनरावृत्ति को बढ़ाता है, ऑपरेटर की थकान को कम करता है, और उच्च-मात्रा, लाइट-आउट विनिर्माण की अनुमति देता है। |

उन्नत लचीलापन | विभिन्न सामग्रियों और उत्पादन पैमानों के लिए उपयुक्त | धातु, कंपोजिट और पॉलिमर की मशीनिंग करने में सक्षम; प्रोटोटाइपिंग और बड़े पैमाने पर उत्पादन दोनों के लिए आदर्श। | निर्माताओं को बदलती माँगों, भौतिक आवश्यकताओं और तेजी से विकसित हो रहे उद्योग के रुझानों के अनुरूप ढलने की अनुमति देता है। |

एचएसएम उन्नत सीएनसी मशीनों के लिए तकनीकी आवश्यकताएँ

• हाई-स्पीड मशीनिंग (एचएसएम) के लिए उन्नत सीएनसी मशीनों की आवश्यकता होती है जो उच्च स्पिंडल गति और फ़ीड दरों को संभालने में सक्षम हों। इन मशीनों को ऊंची गति पर भी स्थिरता और सटीकता बनाए रखने के लिए डिज़ाइन किया गया है।

• 5-अक्ष सीएनसी मशीनें और 6-अक्ष सीएनसी मशीनें एचएसएम के लिए विशेष रूप से महत्वपूर्ण हैं, क्योंकि वे जटिल ज्यामिति को संभाल सकती हैं और अधिक लचीलापन प्रदान कर सकती हैं। अतिरिक्त कुल्हाड़ियाँ अधिक सटीक गतिविधियों की अनुमति देती हैं, जो उन्हें एयरोस्पेस और ऑटोमोटिव उद्योगों के लिए आदर्श बनाती हैं जहां जटिल हिस्से आम हैं।

• एचएसएम कार्बाइड, सिरेमिक या हीरे जैसी टिकाऊ सामग्री से बने काटने के उपकरणों पर निर्भर करता है। ये सामग्रियां उच्च गति संचालन के दौरान उत्पन्न उच्च तापमान और बलों का सामना करने के लिए आवश्यक हैं।

• इन उपकरणों के स्थायित्व और गर्मी प्रतिरोध को बढ़ाने के लिए उन्नत कोटिंग्स, जैसे टाइटेनियम एल्युमिनियम नाइट्राइड (TiAlN) या डायमंड-लाइक कार्बन (DLC) लगाई जाती हैं। ये कोटिंग्स टूट-फूट को कम करती हैं, जिससे उपकरण लंबे समय तक तेज बने रहते हैं।

• उच्च गति मशीनिंग के दौरान उत्पन्न गर्मी को प्रबंधित करने के लिए शीतलन और स्नेहन महत्वपूर्ण हैं। उचित शीतलन के बिना, अत्यधिक गर्मी से उपकरण घिस सकते हैं और सामग्री ख़राब हो सकती है, जिससे उपकरणों की गुणवत्ता और जीवनकाल कम हो सकता है।

• न्यूनतम मात्रा स्नेहन (एमक्यूएल) एचएसएम में उपयोग की जाने वाली एक अत्यधिक कुशल प्रणाली है। यह कम मात्रा में स्नेहक को सीधे काटने वाले क्षेत्र में पहुंचाता है, घर्षण को कम करता है और न्यूनतम संसाधनों का उपयोग करते हुए अधिक गर्मी को रोकता है। एमक्यूएल सिस्टम लागत कम करने और मशीनिंग प्रक्रिया की स्थिरता में सुधार करने में मदद करते हैं।

एयरोस्पेस उद्योग में एल्यूमीनियम और टाइटेनियम जैसी हल्की सामग्री की मशीनिंग के लिए हाई-स्पीड मशीनिंग (एचएसएम) का व्यापक रूप से उपयोग किया जाता है। ये सामग्रियां टरबाइन ब्लेड जैसे भागों को बनाने के लिए आवश्यक हैं जिनके लिए उच्च शक्ति और कम वजन की आवश्यकता होती है। एचएसएम उत्पादन समय को कम करते हुए सटीकता सुनिश्चित करता है, जो इसे एयरोस्पेस घटकों के लिए आदर्श बनाता है जो जटिल ज्यामिति और कड़ी सहनशीलता की मांग करते हैं।

ऑटोमोटिव उद्योग में, एचएसएम इंजन भागों, चेसिस और अन्य प्रदर्शन भागों जैसे महत्वपूर्ण घटकों का उत्पादन करता है। आधुनिक वाहनों की प्रदर्शन मांगों को पूरा करने के लिए उच्च शक्ति वाली सामग्रियों को सटीकता के साथ त्वरित रूप से मशीनीकृत करने की क्षमता महत्वपूर्ण है। एचएसएम तेज़ प्रोटोटाइपिंग और छोटे उत्पादन चक्र की भी अनुमति देता है, जिससे यह ऑटोमोटिव विनिर्माण में एक मूल्यवान उपकरण बन जाता है।

चिकित्सा उद्योग अत्यधिक सटीक सर्जिकल उपकरण, प्रत्यारोपण और चिकित्सा उपकरणों के निर्माण के लिए उच्च गति मशीनिंग पर निर्भर करता है। रोगी की सुरक्षा और कार्यक्षमता सुनिश्चित करने के लिए इन घटकों को असाधारण सटीकता और चिकनी सतह फिनिश की आवश्यकता होती है। न्यूनतम त्रुटियों के साथ जटिल भागों को मशीन बनाने की एचएसएम की क्षमता इसे चिकित्सा उपकरण निर्माताओं के लिए पसंदीदा विकल्प बनाती है।

हाई-स्पीड मशीनिंग (एचएसएम) की मुख्य चुनौतियों में से एक उन्नत मशीनों और टूलींग के लिए आवश्यक उच्च अग्रिम निवेश है। एचएसएम के लिए आवश्यक सटीक सीएनसी मशीनें और विशेष काटने के उपकरण पारंपरिक उपकरणों की तुलना में अधिक महंगे हैं। निर्माताओं को यह निर्धारित करने के लिए लागत-लाभ अनुपात का सावधानीपूर्वक मूल्यांकन करना चाहिए कि निवेश पर रिटर्न (आरओआई) प्रारंभिक खर्चों को कब उचित ठहराता है। यह छोटे व्यवसायों के लिए विशेष रूप से महत्वपूर्ण है जिनके पास सीमित पूंजी हो सकती है।

हाई-स्पीड मशीनिंग के दौरान गर्मी का प्रबंधन करना एक और महत्वपूर्ण चुनौती है। तेज़ स्पिंडल गति अत्यधिक गर्मी उत्पन्न करती है, जिसे यदि ठीक से नियंत्रित नहीं किया जाता है, तो यह भागों को विकृत कर सकती है और उपकरणों को नुकसान पहुंचा सकती है। इसे संबोधित करने के लिए, शीतलन प्रणाली और स्नेहन विधियों का अनुकूलन आवश्यक है। प्रभावी ताप प्रबंधन मशीनीकृत भागों की गुणवत्ता सुनिश्चित करता है और काटने के उपकरण के जीवनकाल को बढ़ाता है। गर्मी को नियंत्रित करने में विफलता के कारण दोबारा काम करना, उपकरण बदलना और डाउनटाइम महंगा हो सकता है, जिससे एचएसएम के लाभ कम हो सकते हैं।

• हाइब्रिड मशीनिंग हाई-स्पीड मशीनिंग (एचएसएम) को एडिटिव मैन्युफैक्चरिंग या लेजर कटिंग जैसी उन्नत प्रक्रियाओं के साथ जोड़ती है। यह एकीकरण उत्पादन में अधिक लचीलेपन की अनुमति देता है, जिससे निर्माताओं को एक ही वर्कफ़्लो में कई तकनीकों की ताकत का उपयोग करने में सक्षम बनाया जाता है।

• इन प्रक्रियाओं के साथ एचएसएम को विलय करके, निर्माता उच्च परिशुद्धता और दक्षता प्राप्त कर सकते हैं, खासकर जब जटिल ज्यामिति या भौतिक गुणों से निपटते हैं जो घटाव और योगात्मक तरीकों के संयोजन से लाभान्वित होते हैं।

• एआई, मशीन लर्निंग और आईओटी को एकीकृत करना स्मार्ट विनिर्माण के माध्यम से उच्च गति मशीनिंग को बदल रहा है। ये प्रौद्योगिकियाँ मशीनों से वास्तविक समय के डेटा की निगरानी करती हैं, जिससे प्रदर्शन को अनुकूलित करने के लिए तत्काल समायोजन की अनुमति मिलती है।

• एआई और आईओटी द्वारा सक्षम पूर्वानुमानित रखरखाव मशीन डाउनटाइम का कारण बनने से पहले संभावित समस्याओं का पता लगाकर उत्पादकता को बढ़ाता है। वास्तविक समय प्रदर्शन विश्लेषण निर्माताओं को दक्षता बढ़ाने और त्रुटियों को कम करने में मदद करता है, जिससे स्मार्ट विनिर्माण एचएसएम के भविष्य के लिए एक प्रमुख प्रवृत्ति बन जाती है।

हाई-स्पीड मशीनिंग (एचएसएम) बढ़ी हुई उत्पादकता, बेहतर परिशुद्धता, बेहतर सतह फिनिश, विस्तारित उपकरण जीवन और बेहतर ऊर्जा दक्षता जैसे महत्वपूर्ण लाभ प्रदान करती है। यह सामग्री की बर्बादी को भी कम करता है और विनिर्माण में अधिक स्वचालन का समर्थन करता है। ये लाभ एचएसएम को उच्च गुणवत्ता, कुशल उत्पादन की आवश्यकता वाले उद्योगों में एक आवश्यक उपकरण बनाते हैं।

हालाँकि, निर्माताओं को उन्नत मशीनों और टूलींग की लागत को बेहतर परिशुद्धता और उत्पादकता लाभों के साथ संतुलित करना चाहिए। हालाँकि प्रारंभिक निवेश अधिक हो सकता है, दक्षता में दीर्घकालिक लाभ, कम अपशिष्ट और तेज़ उत्पादन चक्र इन लागतों से अधिक हो सकते हैं। एचएसएम को अपनाने से कंपनियां अपनी प्रक्रियाओं और उत्पाद की गुणवत्ता को अनुकूलित करके प्रतिस्पर्धी बने रहने में सक्षम होती हैं।