विनिर्माण के इस आधुनिक युग में परिशुद्धता और दक्षता महत्वपूर्ण है। जटिल और सटीक घटकों को बनाने के लिए सामग्री को आकार देने और परिष्कृत करने में मशीनिंग संचालन महत्वपूर्ण भूमिका निभाता है।

ऑटोमोटिव उद्योग से लेकर एयरोस्पेस तक, मशीनिंग संचालन आधुनिक इंजीनियरिंग की रीढ़ हैं। वे उच्च सटीकता के साथ जटिल भागों का उत्पादन सक्षम करते हैं।

यह लेख नौ प्रकार के मशीनिंग कार्यों को कवर करेगा जो कच्चे माल को तैयार उत्पादों में बदलने के लिए आवश्यक हैं।

टर्निंग एक मशीनिंग प्रक्रिया है जिसमें काटने का उपकरण, आमतौर पर एक गैर-रोटरी टूल बिट, वर्कपीस घूमते समय रैखिक रूप से चलता है। इस ऑपरेशन का उपयोग मुख्य रूप से घूमने वाले वर्कपीस के बाहरी व्यास से सामग्री को हटाने, सटीक आयामों के साथ बेलनाकार आकार बनाने के लिए किया जाता है।

मोड़ने का प्राथमिक कार्य चिकनी, सटीक सतहों का निर्माण करना और वर्कपीस के वांछित आकार और आकार को प्राप्त करना है।

टर्निंग ऑपरेशन के लिए उपयोग किया जाने वाला प्राथमिक उपकरण खराद मशीन है। एक खराद में कई प्रमुख घटक होते हैं, जिनमें बिस्तर, हेडस्टॉक, टेलस्टॉक, कैरिज और स्पिंडल शामिल हैं।

वर्कपीस स्पिंडल पर लगा होता है, जो इसे विभिन्न गति से घुमाता है। काटने का उपकरण गाड़ी द्वारा पकड़ा जाता है और विभिन्न कार्यों को करने के लिए क्षैतिज और लंबवत रूप से ले जाया जा सकता है।

1. का सामना करना पड़: इस प्रक्रिया में वर्कपीस के अंत को उसकी धुरी पर लंबवत एक सपाट सतह बनाने के लिए काटना शामिल है। यह सुनिश्चित करने के लिए कि वर्कपीस का चेहरा साफ, चौकोर हो, मोड़ने की प्रक्रिया में फेसिंग अक्सर पहला कदम होता है।

2. जुदाई: कट-ऑफ के रूप में भी जाना जाता है, पार्टिंग उपकरण को रेडियल रूप से अंदर की ओर खिलाकर वर्कपीस के एक हिस्से को पूरी तरह से काटने की प्रक्रिया है। इस ऑपरेशन का उपयोग शेष सामग्री से तैयार हिस्से को अलग करने के लिए किया जाता है।

3. ग्रूविंग: ग्रूविंग में वर्कपीस की सतह पर एक संकीर्ण, धँसा हुआ चैनल बनाना शामिल है। इसे बाहरी व्यास, आंतरिक व्यास, या वर्कपीस के चेहरे पर किया जा सकता है और अक्सर इसका उपयोग ओ-रिंग सीटें या अन्य विशिष्ट विशेषताएं बनाने के लिए किया जाता है।

4. सूत्रण: इस प्रक्रिया में धागे बनाने के लिए वर्कपीस के बाहरी या भीतरी व्यास के चारों ओर पेचदार खांचे काटना शामिल है। स्क्रू थ्रेड बनाने के लिए थ्रेडिंग आवश्यक है और इसे सिंगल-पॉइंट टूल या थ्रेडिंग डाई का उपयोग करके किया जा सकता है।

टर्निंग ऑपरेशंस को उनकी बहुमुखी प्रतिभा और सटीकता के कारण विभिन्न उद्योगों में व्यापक रूप से उपयोग किया जाता है। सामान्य अनुप्रयोगों में शामिल हैं:

● मोटर वाहन उद्योग: इंजन घटकों, शाफ्ट और अन्य बेलनाकार भागों का निर्माण।

● एयरोस्पेस उद्योग: टरबाइन शाफ्ट, लैंडिंग गियर पार्ट्स और फास्टनरों जैसे महत्वपूर्ण घटकों का उत्पादन।

● धातुकर्म उद्योग: कस्टम धातु के हिस्से, उपकरण और फिक्स्चर बनाना।

● उपभोक्ता वस्तुओं: उपकरणों, इलेक्ट्रॉनिक्स और अन्य उपभोक्ता उत्पादों के लिए भागों का निर्माण।

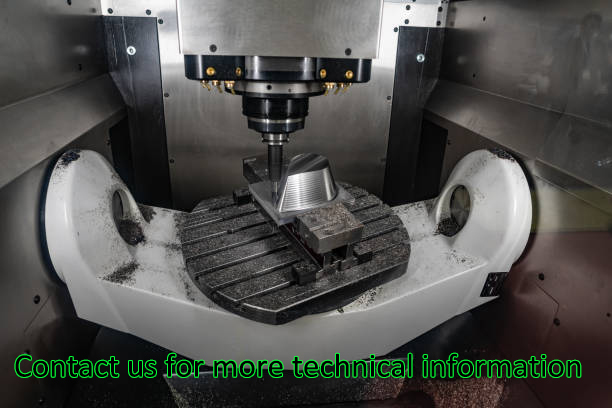

पिसाई एक मशीनिंग प्रक्रिया है जहां एक घूमने वाला काटने वाला उपकरण एक स्थिर वर्कपीस से सामग्री को हटा देता है। इसका उपयोग मुख्य रूप से उच्च परिशुद्धता और सतह फिनिश के साथ सपाट सतहों, स्लॉट्स और जटिल आकृतियों का उत्पादन करने के लिए किया जाता है।

मिलिंग मशीनें विभिन्न प्रकारों में आती हैं, जिनमें शामिल हैं:

● लंबवत मिलिंग मशीनें: स्पिंडल अक्ष लंबवत उन्मुख है। फेस मिलिंग, एंड मिलिंग और ड्रिलिंग के लिए उपयुक्त।

● क्षैतिज मिलिंग मशीनें: स्पिंडल अक्ष क्षैतिज रूप से उन्मुख है, परिधीय मिलिंग और भारी काटने के कार्यों के लिए आदर्श है।

● सीएनसी मिलिंग मशीनें: कंप्यूटर न्यूमेरिकल कंट्रोल (सीएनसी) मशीनें स्वचालन और उच्च परिशुद्धता प्रदान करती हैं, जो जटिल और दोहरावदार मिलिंग संचालन करने में सक्षम हैं।

● फेस मिलिंग: सतह पर लंबवत स्थित काटने वाले उपकरण के साथ वर्कपीस पर सपाट सतहों को काटता है।

● परिधीय मिलिंग: सतह के समानांतर काटने वाले उपकरण की धुरी के साथ वर्कपीस की परिधि के साथ कट, अक्सर स्लॉट और खांचे बनाने के लिए उपयोग किया जाता है।

● खांचाकरण: वर्कपीस में स्लॉट या कीवे काटना शामिल है।

● ड्रिलिंग: वर्कपीस में छेद बनाने के लिए एक घूमने वाली ड्रिल बिट का उपयोग करता है, जिसे अक्सर बहुमुखी संचालन के लिए मिलिंग मशीनों में शामिल किया जाता है।

विभिन्न उद्योगों में मिलिंग का बड़े पैमाने पर उपयोग किया जाता है:

● ऑटोमोटिव: इंजन के पुर्जे, गियरबॉक्स और कस्टम घटकों का निर्माण।

● एयरोस्पेस: टरबाइन ब्लेड और संरचनात्मक भागों जैसे सटीक घटकों का उत्पादन।

● निर्माण: मशीनरी और बुनियादी ढांचे के लिए भागों का निर्माण।

ड्रिलिंग एक मशीनिंग प्रक्रिया है जो वर्कपीस में गोल छेद बनाने के लिए एक घूमने वाली ड्रिल बिट का उपयोग करती है। इसका प्राथमिक कार्य सटीक और सटीक बेलनाकार छेद बनाना है, जिसका उपयोग बन्धन, संयोजन और अन्य उद्देश्यों के लिए किया जा सकता है।

ड्रिल प्रेस, या ड्रिलिंग मशीन, ड्रिलिंग कार्यों के लिए उपयोग किया जाने वाला उपकरण है। इसमें एक आधार, स्तंभ, टेबल, स्पिंडल और ड्रिल हेड शामिल हैं। वर्कपीस को टेबल पर सुरक्षित किया गया है, और स्पिंडल पर लगे ड्रिल बिट को छेद बनाने के लिए सामग्री में उतारा गया है।

ड्रिल प्रेस विभिन्न प्रकारों में आते हैं, जिनमें बेंच-टॉप, फ़्लोर-स्टैंडिंग और रेडियल आर्म मॉडल शामिल हैं, प्रत्येक क्षमता और सटीकता के विभिन्न स्तर प्रदान करते हैं।

● रीमिंग: सटीक व्यास और बेहतर सतह फिनिश प्राप्त करने के लिए मौजूदा छेद को बड़ा करता है।

● उबाऊ: सटीकता के लिए मौजूदा छेद के व्यास को बड़ा और परिष्कृत करता है।

● दोहन: स्क्रू या बोल्ट डालने की अनुमति देने के लिए छेद के भीतर आंतरिक धागे बनाता है।

● काउंटरबोरिंग: छेद के शीर्ष भाग को एक विशिष्ट व्यास तक बड़ा करता है, जिससे बोल्ट हेड या फास्टनरों को सतह के साथ या नीचे फ्लश में बैठने की अनुमति मिलती है।

विभिन्न उद्योगों में ड्रिलिंग का व्यापक रूप से उपयोग किया जाता है:

● ऑटोमोटिव: इंजन घटकों, चेसिस भागों और असेंबली फिक्स्चर के लिए छेद बनाना।

● निर्माण: संरचनात्मक घटकों और ढांचों में छेद करना।

● एयरोस्पेस: विमान के हिस्सों और असेंबलियों में सटीक छेद बनाना।

● उत्पादन: मशीनरी और उपकरणों का सामान्य निर्माण और संयोजन।

पीसना एक मशीनिंग प्रक्रिया है जो वर्कपीस की सतह से सामग्री को हटाने के लिए एक अपघर्षक पहिये का उपयोग करती है। इसका प्राथमिक उद्देश्य धातु भागों पर उच्च परिशुद्धता और चिकनी सतह फिनिश प्राप्त करना है।

पीसने वाली मशीनें कई प्रकार की होती हैं, जिनमें से प्रत्येक विशिष्ट कार्यों के लिए उपयुक्त होती हैं:

● सतही ग्राइंडर: सपाट, चिकनी सतह बनाने के लिए उपयोग किया जाता है। वर्कपीस को एक मेज पर रखा जाता है जो घूमने वाले अपघर्षक पहिये के नीचे आगे और पीछे चलता है।

● बेलनाकार ग्राइंडर: बेलनाकार सतहों को पीसने के लिए डिज़ाइन किया गया। वर्कपीस घूमता है जबकि पीसने वाला पहिया बाहरी या आंतरिक सतहों को आकार देने के लिए चलता है।

● केंद्रहीन ग्राइंडर: भाग को पकड़ने के लिए केंद्रों का उपयोग किए बिना बेलनाकार वर्कपीस के बाहरी व्यास को पीसने के लिए उपयोग किया जाता है। वर्कपीस एक ग्राइंडिंग व्हील और एक रेगुलेटिंग व्हील के बीच समर्थित है।

● सतह को पीसना: इसमें एक चिकनी, सपाट फिनिश तैयार करने के लिए वर्कपीस की सतह को पीसना शामिल है। आमतौर पर सपाट सतहों को खत्म करने के लिए उपयोग किया जाता है।

● बेलनाकार पीसना: बेलनाकार वर्कपीस की बाहरी या भीतरी सतहों को पीसना शामिल है। इसका उपयोग शाफ्ट, बियरिंग और अन्य गोल घटकों के लिए किया जाता है।

● अन्य विधियाँ: इसमें फॉर्म ग्राइंडिंग शामिल है, जो जटिल प्रोफाइल को आकार देती है, और प्लंज ग्राइंडिंग, जिसका उपयोग वर्कपीस में गहरे कट के लिए किया जाता है।

विभिन्न उद्योगों में पीसना महत्वपूर्ण है:

● ऑटोमोटिव: सटीक सहनशीलता के साथ इंजन के पुर्जों, गियर और ट्रांसमिशन घटकों का उत्पादन करना।

● एयरोस्पेस: टरबाइन ब्लेड और उच्च परिशुद्धता की आवश्यकता वाले अन्य महत्वपूर्ण घटकों का निर्माण।

● उत्पादन: औजारों, डाइज़ और सांचों को फिनिशिंग और आकार देना।

● उपकरण और डाई बनाना: स्टैम्पिंग और फॉर्मिंग संचालन में उपयोग किए जाने वाले सटीक उपकरण और डाई बनाना।

काटना एक मशीनिंग प्रक्रिया है जिसमें सामग्री को वांछित आकार और साइज़ में काटने के लिए दांतों के साथ एक ब्लेड का उपयोग किया जाता है। इसका प्राथमिक उपयोग धातुओं, प्लास्टिक, लकड़ी और अन्य सामग्रियों में सीधे या कोणीय कटौती करना है, जो आगे की प्रक्रिया के लिए कच्चे माल को विभाजित करने का एक कुशल तरीका प्रदान करता है।

● बैंड आरी: इसमें एक निरंतर लूप वाला ब्लेड होता है और यह बड़े या अनियमित आकार के वर्कपीस में सटीक, सीधे या घुमावदार कट बनाने के लिए आदर्श होता है।

● गोलाकार आरी: दांतों के साथ घूमने वाली डिस्क का उपयोग करें और इसका उपयोग तुरंत सीधे कट बनाने के लिए किया जाता है। इनका उपयोग आमतौर पर शीट और पैनल काटने में किया जाता है।

● प्रत्यावर्ती आरी: ब्लेड को आगे-पीछे घुमाएं, जो पाइप, बार और विध्वंस कार्य को काटने के लिए उपयुक्त है, जहां सटीकता कम महत्वपूर्ण है।

● सीधी कटिंग: सबसे आम काटने की विधि, जिसमें सीधी रेखा में काटना शामिल है।

● कोणीय कटिंग: विशिष्ट कोणों पर कटौती करने की अनुमति देता है, जिसका उपयोग अक्सर फ़्रेमिंग और धातु के काम में किया जाता है।

● समोच्च काटना: जटिल आकार और वक्र बनाने के लिए बैंड आरी के साथ उपयोग किया जाता है।

● क्रॉसकटिंग और रिपिंग: क्रॉसकटिंग लकड़ी के तंतुओं को काटती है, जबकि तंतुओं के साथ-साथ कट को चीरती है।

कई उद्योगों में सॉविंग का व्यापक रूप से उपयोग किया जाता है:

● निर्माण: भवन संरचनाओं के लिए लकड़ी, धातु स्टड और पाइप को आकार में काटना।

● धातु: निर्माण और मशीनिंग के लिए धातु की छड़ों, चादरों और पाइपों का विभाजन।

● उत्पादन: आगे की प्रक्रिया के लिए प्लास्टिक शीट, धातु पैनल और लकड़ी जैसे कच्चे माल तैयार करना।

ब्रोचिंग एक मशीनिंग प्रक्रिया है जिसमें सामग्री को हटाने के लिए एक दांतेदार उपकरण का उपयोग किया जाता है जिसे ब्रोच कहा जाता है। ब्रोच को वर्कपीस के माध्यम से खींचा या धकेला जाता है, जिससे सटीक आकार और आकार प्राप्त करने के लिए सामग्री को काट दिया जाता है। इसका प्राथमिक कार्य एक ही बार में जटिल प्रोफ़ाइल और उच्च-सटीक आंतरिक या बाहरी सुविधाएँ बनाना है।

ब्रोचिंग मशीनें दो मुख्य प्रकारों में आती हैं:

● क्षैतिज ब्रोचिंग मशीनें: ये मशीनें वर्कपीस के माध्यम से ब्रोच को खींचने या धकेलने के लिए क्षैतिज गति का उपयोग करती हैं। इनका उपयोग आम तौर पर लंबे वर्कपीस और आंतरिक ब्रोचिंग संचालन के लिए किया जाता है।

● वर्टिकल ब्रोचिंग मशीनें: ये मशीनें ऊर्ध्वाधर गति से संचालित होती हैं, जो छोटे वर्कपीस और सतह ब्रोचिंग के लिए आदर्श हैं। वे कम फर्श की जगह लेते हैं और अक्सर उच्च मात्रा में उत्पादन के लिए उपयोग किए जाते हैं।

● आंतरिक ब्रोचिंग: इसमें वर्कपीस के भीतर आंतरिक आकार जैसे कीवे, स्प्लिन और छेद को काटना शामिल है। वांछित आकार प्राप्त करने के लिए ब्रोच को पूर्व-ड्रिल किए गए छेद के माध्यम से धकेला या खींचा जाता है।

● सतह ब्रोचिंग: यह प्रक्रिया वर्कपीस की सतह से सामग्री को हटा देती है, जिससे स्लॉट, सपाट सतह या जटिल आकृति जैसी विशेषताएं बन जाती हैं। ब्रोच वर्कपीस की सतह पर एक रैखिक गति में चलता है।

सटीक और दोहराने योग्य विशेषताएं उत्पन्न करने की क्षमता के कारण विभिन्न उद्योगों में ब्रोचिंग का व्यापक रूप से उपयोग किया जाता है:

● ऑटोमोटिव: ट्रांसमिशन और अन्य घटकों के लिए गियर, स्प्लिन और कीवे का निर्माण।

● एयरोस्पेस: उच्च परिशुद्धता के साथ टरबाइन डिस्क, इंजन घटकों और संरचनात्मक भागों का उत्पादन करना।

● उत्पादन: मशीनरी भागों, उपकरणों और फास्टनरों में जटिल प्रोफाइल बनाना।

योजना बनाना और आकार देना मशीनिंग प्रक्रियाएं हैं जो सपाट सतह बनाने के लिए एकल-बिंदु काटने वाले उपकरण का उपयोग करती हैं। दोनों विधियों का उपयोग सामग्री को हटाने के लिए किया जाता है, लेकिन वे अपने संचालन और अनुप्रयोगों में भिन्न होते हैं।

● प्लेनर: प्लानर बड़ी मशीनें हैं जहां वर्कपीस एक स्थिर काटने वाले उपकरण के नीचे आगे और पीछे चलता है। इनका उपयोग आम तौर पर लंबे और बड़े वर्कपीस के लिए किया जाता है।

● शेपर्स: शेपर्स छोटी मशीनें हैं जहां काटने का उपकरण एक स्थिर वर्कपीस में आगे और पीछे चलता है। वे छोटे और छोटे वर्कपीस के लिए उपयुक्त हैं।

● योजना बनाना: इसमें एक स्थिर काटने वाले उपकरण के नीचे क्षैतिज रूप से घूमने वाला वर्कपीस शामिल है। यह बड़ी सतहों पर लंबे, सीधे कट बनाने के लिए आदर्श है।

● आकार देने: काटने का उपकरण एक स्थिर वर्कपीस पर क्षैतिज रूप से चलता है। आकार देने का उपयोग छोटे, अधिक जटिल कटों के लिए किया जाता है।

योजना बनाना और आकार देना आमतौर पर इसमें लागू किया जाता है:

● धातु: बड़े घटकों में सपाट सतहों, खांचे और कीवे का उत्पादन करना।

● उत्पादन: मशीनरी और उपकरणों के लिए सटीक हिस्से बनाना।

● उपकरण और डाई बनाना: औजारों और डाइज़ में सटीक सतहें और आकार बनाना।

इलेक्ट्रिकल डिस्चार्ज मशीनिंग (ईडीएम) एक गैर-पारंपरिक मशीनिंग प्रक्रिया है जो वर्कपीस से सामग्री को हटाने के लिए इलेक्ट्रिकल डिस्चार्ज (स्पार्क्स) का उपयोग करती है। यह कठोर सामग्रियों और जटिल आकृतियों की मशीनिंग के लिए विशिष्ट रूप से उपयुक्त है, जिन्हें पारंपरिक तरीकों से मशीन बनाना मुश्किल है।

● तार ईडीएम: वर्कपीस को काटने के लिए एक पतले, विद्युत चार्ज तार का उपयोग किया जाता है, जो जटिल आकार और बारीक विवरण बनाने के लिए आदर्श है।

● सिंकर ईडीएम: सामग्री को नष्ट करने के लिए एक ढांकता हुआ तरल पदार्थ में डूबे हुए पूर्व-आकार के इलेक्ट्रोड का उपयोग करता है, जो जटिल गुहाओं और आकृतियों को बनाने के लिए बिल्कुल उपयुक्त है।

ईडीएम इलेक्ट्रोड और वर्कपीस के बीच विद्युत स्पार्क्स की एक श्रृंखला उत्पन्न करके काम करता है, जो सामग्री को नष्ट कर देता है। परिशुद्धता के लिए प्रक्रिया को सीएनसी प्रणाली द्वारा नियंत्रित किया जाता है। अनुप्रयोगों में एयरोस्पेस, चिकित्सा और ऑटोमोटिव उद्योगों के लिए मोल्ड, डाई और जटिल हिस्से बनाना शामिल है।

● लाभ: उच्च परिशुद्धता, कठोर सामग्रियों को मशीनीकृत करने की क्षमता, और भौतिक संपर्क के बिना जटिल आकार बनाने की क्षमता।

● सीमाएँ: सामग्री हटाने की धीमी दर, उच्च ऊर्जा खपत, और इलेक्ट्रोड घिसाव।

लेजर कटिंग एक सटीक मशीनिंग प्रक्रिया है जो सामग्री को काटने, पिघलाने या वाष्पीकृत करने के लिए उच्च शक्ति वाली लेजर बीम का उपयोग करती है। यह अपनी सटीकता और न्यूनतम सामग्री अपशिष्ट के साथ जटिल डिजाइन तैयार करने की क्षमता के लिए प्रसिद्ध है।

● CO2 लेजर: लकड़ी, प्लास्टिक और कांच जैसी गैर-धातु सामग्री को काटने, उत्कीर्णन और बोरिंग करने के लिए आदर्श।

● फाइबर लेजर: स्टील, एल्यूमीनियम और पीतल सहित धातुओं को काटने के लिए अत्यधिक कुशल और प्रभावी।

● Nd

लेजर: धातु और गैर-धातु दोनों अनुप्रयोगों के लिए उपयोग किया जाता है, जो उच्च ऊर्जा घनत्व प्रदान करता है।

लेजर कटिंग में सामग्री पर एक केंद्रित लेजर बीम को निर्देशित करना शामिल है, जो ऊर्जा को अवशोषित करता है और पिघलता या वाष्पीकृत होता है। यह प्रक्रिया संकीर्ण केर्फ़ चौड़ाई के साथ साफ, सटीक कटौती की अनुमति देती है। लाभों में उच्च परिशुद्धता, न्यूनतम विरूपण और जटिल आकृतियों को काटने की क्षमता शामिल है।

विभिन्न उद्योगों में लेजर कटिंग का व्यापक रूप से उपयोग किया जाता है:

● ऑटोमोटिव: जटिल भागों और शरीर के घटकों का निर्माण।

● एयरोस्पेस: विमान और अंतरिक्ष यान के लिए सटीक घटकों का उत्पादन।

● इलेक्ट्रानिक्स: उपकरणों के लिए छोटे, नाजुक हिस्से काटना।

● उत्पादन: मशीनरी और उपकरणों के लिए विस्तृत हिस्से बनाना।

निष्कर्ष में, आधुनिक विनिर्माण में मशीनिंग संचालन महत्वपूर्ण है, जो विभिन्न उद्योगों में सटीकता और दक्षता प्रदान करता है। टर्निंग और मिलिंग से लेकर ईडीएम और लेजर कटिंग जैसी उन्नत तकनीकों तक, ये प्रक्रियाएं जटिल, उच्च गुणवत्ता वाले घटकों के निर्माण को सक्षम बनाती हैं। नवाचार को बढ़ावा देने और आज की इंजीनियरिंग चुनौतियों की मांगों को पूरा करने के लिए इन परिचालनों की समझ होना आवश्यक है।