सीएनसी खराद मशीनिंग की जटिल दुनिया में समन्वय प्रणाली को समझना सर्वोपरि है। यह सटीक टूल मूवमेंट और जटिल वर्कपीस स्थिति की रीढ़ बनता है। यह आलेख सीएनसी खराद समन्वय प्रणालियों के बुनियादी सिद्धांतों, घटकों, सेटअप, प्रोग्रामिंग, समस्या निवारण और उन्नत अनुप्रयोगों पर गहराई से प्रकाश डालता है। इन प्रणालियों में महारत हासिल करने से एक क्षेत्र खुल जाएगा, चाहे आप नौसिखिया हों या अनुभवी पेशेवर।

में सीएनसी खराद मशीनिंगसमन्वय प्रणाली परिशुद्धता और नियंत्रण की आधारशिला है। इसके मूल में, यह मशीनिंग वातावरण के भीतर विभिन्न बिंदुओं के बीच स्थानिक संबंध को परिभाषित करता है।

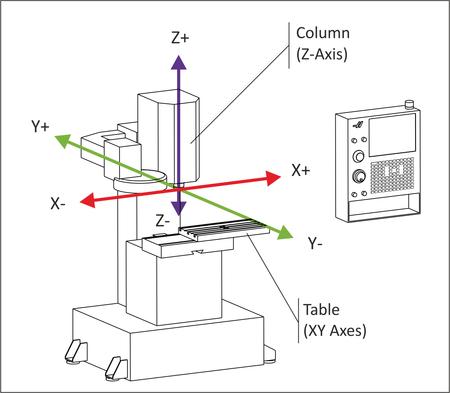

अपनी सबसे सामान्य अभिव्यक्ति में, कार्टेशियन समन्वय प्रणाली सर्वोच्च है। यह एक त्रि-आयामी ग्रिड का उपयोग करता है जिसमें X, Y और Z अक्ष समकोण पर प्रतिच्छेद करते हैं। यह प्रणाली रैखिक पथों पर सटीक गति और स्थिति की सुविधा प्रदान करती है, जिससे अद्वितीय सटीकता के साथ जटिल मशीनिंग संचालन सक्षम हो जाता है।

कार्टेशियन समन्वय प्रणाली इस क्षेत्र में एकमात्र खिलाड़ी नहीं है। स्थानिक प्रतिनिधित्व के लिए एक वैकल्पिक दृष्टिकोण की पेशकश करते हुए, ध्रुवीय समन्वय प्रणाली दर्ज करें। अपने कार्टेशियन समकक्ष के विपरीत, ध्रुवीय प्रणाली केंद्रीय संदर्भ बिंदु से रेडियल दूरी और कोणीय विस्थापन पर निर्भर करती है। यह कॉन्फ़िगरेशन घूर्णी आंदोलनों या परिपत्र पैटर्न से जुड़े कार्यों के लिए विशेष रूप से उपयोगी साबित होता है, जो मशीनिंग गतिशीलता पर एक अद्वितीय परिप्रेक्ष्य प्रदान करता है।

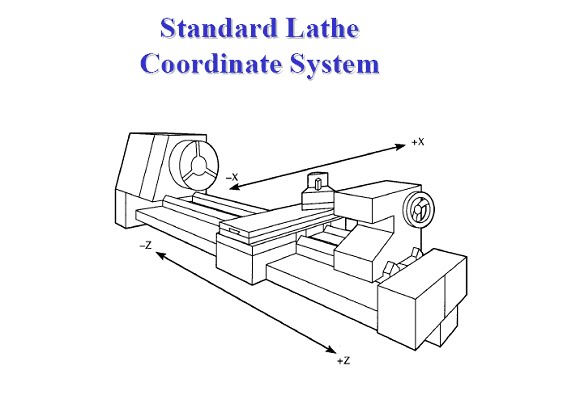

कार्टेशियन ढांचे के एक्स, वाई और जेड अक्षों को समझना महत्वपूर्ण है। X-अक्ष मशीन के बिस्तर के साथ क्षैतिज गति को दर्शाता है, Y-अक्ष क्रॉस-स्लाइड के साथ ऊर्ध्वाधर गति को दर्शाता है, और Z-अक्ष मशीन के बिस्तर के लंबवत गति को दर्शाता है। इन अक्षों की महारत मशीन चालकों को त्रि-आयामी अंतरिक्ष में उपकरण की गतिविधियों पर अद्वितीय नियंत्रण प्रदान करती है, जिससे जटिल मशीनिंग कार्यों का सटीक निष्पादन सुनिश्चित होता है।

प्रत्येक अक्ष के साथ सकारात्मक और नकारात्मक दिशाओं की अवधारणा को समझना मौलिक है। सकारात्मक दिशाएँ मशीन के संदर्भ बिंदु से गति का संकेत देती हैं, जिससे धुरी के साथ आगे की गति आसान हो जाती है। इसके विपरीत, नकारात्मक दिशाएँ संदर्भ बिंदु की ओर गति को दर्शाती हैं, जिससे अक्ष के साथ विपरीत गति की अनुमति मिलती है। यह समझ जटिल उपकरण पथों और वर्कपीस जोड़-तोड़ को व्यवस्थित करने, मशीनिंग संसाधनों का इष्टतम उपयोग सुनिश्चित करने के लिए महत्वपूर्ण है।

के मूल सिद्धांत सीएनसी लेथ समन्वय प्रणालियाँ संपूर्ण मशीनिंग प्रक्रिया को रेखांकित करती हैं। चाहे कार्टेशियन ग्रिड को नेविगेट करना हो या ध्रुवीय प्रतिमान को अपनाना हो, मशीनों को व्यापक रूप से स्थानिक गतिशीलता को समझना चाहिए। एक्स, वाई और जेड अक्षों में महारत हासिल करके और सकारात्मक और नकारात्मक दिशाओं को समझकर, मशीनिस्ट सीएनसी खराद मशीनिंग की पूरी क्षमता को अनलॉक करते हैं, कच्चे माल को अद्वितीय चालाकी के साथ सटीक-इंजीनियर्ड घटकों में बदलते हैं।

सीएनसी खराद मशीनिंग के जटिल पारिस्थितिकी तंत्र में, समन्वय प्रणाली में कई आवश्यक घटक शामिल होते हैं, जिनमें से प्रत्येक सटीक उपकरण आंदोलनों और वर्कपीस हेरफेर को व्यवस्थित करने में महत्वपूर्ण होता है।

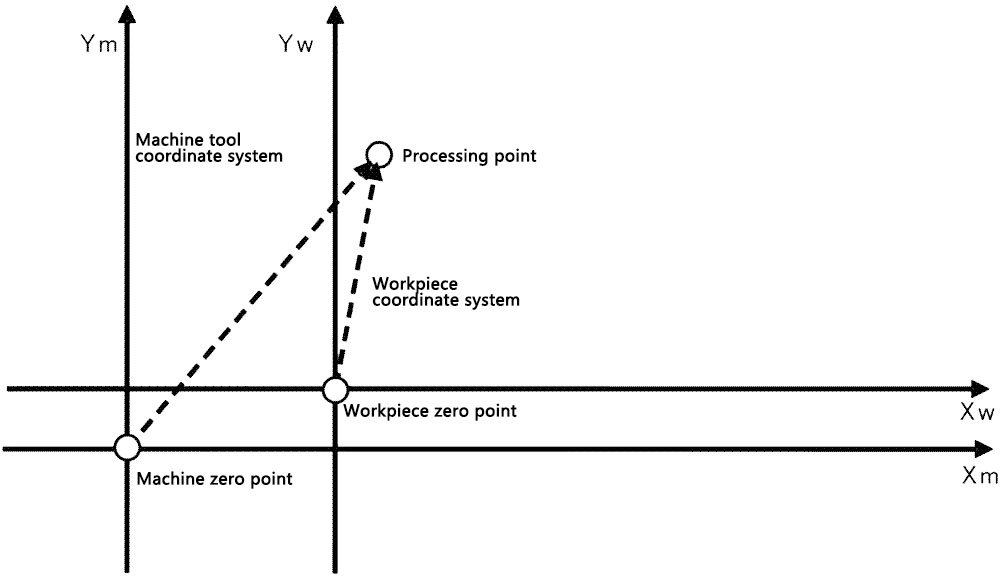

समन्वय प्रणाली के केंद्र में मशीन संदर्भ बिंदु होता है, जिसे अक्सर मूल के रूप में जाना जाता है। यह बिंदु मशीनिंग वातावरण के भीतर स्थानिक संदर्भ की आधारशिला है, जो बाद के सभी कार्यों के लिए एक निश्चित प्रारंभिक बिंदु स्थापित करता है। संदर्भ बिंदु का उचित अंशांकन और संरेखण आवश्यक है, क्योंकि विचलन से मशीनिंग प्रक्रियाओं में अशुद्धियाँ और विसंगतियाँ हो सकती हैं।

वर्कपीस समन्वय प्रणाली मशीन संदर्भ बिंदु के निकट है, जो मशीनिंग उपकरण और वर्कपीस के बीच स्थानिक संबंध को परिभाषित करती है। यह प्रणाली मशीन चालकों को उपकरण के सापेक्ष वर्कपीस को सटीक स्थिति में रखने और उन्मुख करने में सक्षम बनाती है, जिससे अद्वितीय सटीकता के साथ जटिल मशीनिंग संचालन की सुविधा मिलती है। वर्कपीस समन्वय प्रणाली का अंशांकन सर्वोपरि है, जो उपकरण आंदोलनों और वर्कपीस आयामों के बीच इष्टतम संरेखण और सिंक्रनाइज़ेशन सुनिश्चित करता है।

वर्कपीस समन्वय प्रणाली को लागू करना उपकरण समन्वय प्रणाली है, जो मशीनिंग उपकरण की स्थानिक गतिशीलता को नियंत्रित करती है। यह प्रणाली मशीन चालकों को मशीनिंग वातावरण के भीतर उपकरण की स्थिति, अभिविन्यास और गति को परिभाषित करने में सक्षम बनाती है, जिससे सटीक उपकरण जुड़ाव और सामग्री हटाने की सुविधा मिलती है। उपकरण समन्वय प्रणाली का अंशांकन महत्वपूर्ण है, क्योंकि अशुद्धियों के परिणामस्वरूप उप-इष्टतम उपकरण पथ और मशीनिंग गुणवत्ता से समझौता हो सकता है।

समन्वय प्रणाली में टूल ऑफसेट शामिल होता है, जो वर्कपीस ज्यामिति और मशीनिंग आवश्यकताओं में भिन्नता को समायोजित करने के लिए टूल स्थितियों को ठीक करने और समायोजित करने की अनुमति देता है। टूल ऑफसेट मशीन चालकों को प्रोग्राम किए गए और वास्तविक टूल पदों के बीच विसंगतियों की भरपाई करने में सक्षम बनाता है, जिससे लगातार मशीनिंग प्रदर्शन और आयामी सटीकता सुनिश्चित होती है।

सीएनसी खराद समन्वय प्रणाली के घटक सटीक मशीनिंग संचालन के लिए एक समेकित ढांचा बनाने के लिए एकत्रित होते हैं। मशीन संदर्भ बिंदु स्थापित करने से लेकर वर्कपीस और टूल समन्वय प्रणालियों को कैलिब्रेट करने तक, प्रत्येक घटक इष्टतम मशीनिंग प्रदर्शन और गुणवत्ता सुनिश्चित करने में महत्वपूर्ण भूमिका निभाता है।

सटीक और कुशल मशीनिंग संचालन सुनिश्चित करने के लिए सीएनसी खराद समन्वय प्रणाली स्थापित करना महत्वपूर्ण है। इसमें मशीनिंग वातावरण के भीतर सटीक स्थानिक संदर्भ और संरेखण स्थापित करने के लिए कई प्रमुख प्रक्रियाएं शामिल हैं।

सबसे पहले और सबसे महत्वपूर्ण है मशीन संदर्भ बिंदु की स्थापना। इस प्रक्रिया में सीएनसी लेथ के कार्यक्षेत्र के भीतर एक निश्चित प्रारंभिक बिंदु को परिभाषित करना शामिल है, जो बाद के सभी कार्यों के लिए मूल के रूप में कार्य करता है। मशीनिस्ट संदर्भ बिंदु की सटीकता को सावधानीपूर्वक जांचते और सत्यापित करते हैं, जिससे मशीनिंग प्रक्रिया के दौरान सुसंगत और विश्वसनीय स्थानिक संदर्भ सुनिश्चित होता है। इसके बाद, मशीनिंग उपकरण के सापेक्ष वर्कपीस की सटीक स्थिति और अभिविन्यास के लिए वर्कपीस समन्वय प्रणाली को संरेखित करना आवश्यक है। मशीनिस्ट सावधानीपूर्वक वर्कपीस समन्वय प्रणाली को मशीन संदर्भ बिंदु के साथ संरेखित करते हैं, जिससे टूल मूवमेंट और वर्कपीस आयामों के बीच इष्टतम सिंक्रनाइज़ेशन सुनिश्चित होता है।

सीएनसी खराद के कार्यक्षेत्र के भीतर मशीनिंग उपकरण की स्थानिक गतिशीलता को परिभाषित करने के लिए उपकरण समन्वय प्रणाली को एक साथ सेट करना महत्वपूर्ण है। मशीनिस्ट उपकरण की स्थिति, अभिविन्यास और गति का सटीक रूप से प्रतिनिधित्व करने के लिए उपकरण समन्वय प्रणाली को सावधानीपूर्वक कॉन्फ़िगर करते हैं, जिससे सटीक उपकरण जुड़ाव और सामग्री हटाने की सुविधा मिलती है।

अंत में, टूल ऑफसेट को कैलिब्रेट करने से मशीनिस्टों को वर्कपीस की ज्यामिति और मशीनिंग आवश्यकताओं में भिन्नता को समायोजित करने के लिए टूल की स्थिति को ठीक करने और समायोजित करने की अनुमति मिलती है। यह प्रक्रिया लगातार और सटीक मशीनिंग प्रदर्शन सुनिश्चित करती है, जिससे मशीनिस्टों को सटीक और विश्वसनीयता के साथ वांछित आयामी सहनशीलता और सतह खत्म करने में सक्षम बनाया जाता है।

इन सेटअप प्रक्रियाओं को सावधानीपूर्वक निष्पादित करके, मशीनिस्ट एक मजबूत और विश्वसनीय सीएनसी खराद समन्वय प्रणाली स्थापित करते हैं, जो इष्टतम मशीनिंग प्रदर्शन और गुणवत्ता की नींव रखती है।

सीएनसी लेथ कोऑर्डिनेट सिस्टम की प्रोग्रामिंग के लिए जी-कोड फंडामेंटल, टूल मूवमेंट, वर्कपीस पोजिशनिंग और टूल ऑफसेट की व्यापक समझ आवश्यक है। इन पहलुओं में महारत हासिल करने से मशीनिस्टों को जटिल मशीनिंग संचालन को सटीक और कुशलता से व्यवस्थित करने की शक्ति मिलती है।

जी-कोड एक मानकीकृत भाषा है जिसका उपयोग सीएनसी लेथ प्रोग्रामिंग के मूल में मशीन की गतिविधियों और क्रियाओं को कमांड और नियंत्रित करने के लिए किया जाता है। मशीनिस्ट उपकरण पथ, उपकरण गति, फ़ीड दर और अन्य महत्वपूर्ण मापदंडों को निर्दिष्ट करने के लिए जी-कोड कमांड का उपयोग करते हैं, सीएनसी खराद के लिए डिज़ाइन विनिर्देशों को कार्रवाई योग्य निर्देशों में अनुवाद करते हैं।

प्रोग्रामिंग टूल मूवमेंट सीएनसी लेथ प्रोग्रामिंग का एक मूलभूत पहलू है। यह मशीन चालकों को विनिर्माण प्रक्रिया के दौरान मशीनिंग उपकरण के प्रक्षेप पथ और अभिविन्यास को निर्देशित करने में सक्षम बनाता है। मशीनिस्ट पूर्वनिर्धारित पथों के साथ टूल मूवमेंट को कमांड करने के लिए जी-कोड कमांड का उपयोग करते हैं, जिससे सटीक सामग्री हटाने और आकार देने के संचालन की सुविधा मिलती है।

सीएनसी खराद प्रोग्रामिंग में वर्कपीस की स्थिति और अभिविन्यास महत्वपूर्ण विचार हैं, क्योंकि वे सीधे तैयार उत्पाद की सटीकता और गुणवत्ता को प्रभावित करते हैं। मशीनिस्ट डिज़ाइन विनिर्देशों के अनुसार वर्कपीस को स्थिति और उन्मुख करने के लिए सीएनसी खराद को सावधानीपूर्वक प्रोग्राम करते हैं, जिससे मशीनिंग टूल और वर्कपीस के बीच इष्टतम संरेखण और सिंक्रनाइज़ेशन सुनिश्चित होता है।

सीएनसी खराद प्रोग्रामिंग में टूल ऑफसेट को शामिल करने से मशीनिस्टों को टूल ज्यामिति और वर्कपीस आयामों में भिन्नता की भरपाई करने की अनुमति मिलती है, जिससे लगातार और सटीक मशीनिंग प्रदर्शन सुनिश्चित होता है। मशीनिस्ट सीएनसी लेथ के नियंत्रण प्रणाली के भीतर टूल ऑफसेट को सावधानीपूर्वक कैलिब्रेट और कॉन्फ़िगर करते हैं, जिससे विनिर्माण के दौरान टूल की स्थिति और जुड़ाव पर सटीक नियंत्रण सक्षम होता है।

सीएनसी खराद समन्वय प्रणाली में प्रोग्रामिंग के लिए तकनीकी दक्षता, रचनात्मक समस्या-समाधान और विस्तार पर ध्यान देने की आवश्यकता होती है। निर्बाध मशीनिंग संचालन को व्यवस्थित करने और उच्च गुणवत्ता वाले घटकों का उत्पादन करने के लिए मशीनिस्टों को जी-कोड मूल बातें, टूल मूवमेंट, वर्कपीस पोजिशनिंग और टूल ऑफसेट के अपने ज्ञान का लाभ उठाना चाहिए।

सामान्य समन्वय प्रणाली त्रुटियाँ मशीनिंग सटीकता और दक्षता में बाधा डाल सकती हैं। इष्टतम प्रदर्शन बनाए रखने और उत्पादन डाउनटाइम को कम करने के लिए प्रभावी समस्या निवारण तकनीकों को समझना और लागू करना महत्वपूर्ण है।

एक प्रचलित त्रुटि मशीन संदर्भ बिंदु का गलत सेटअप है। संदर्भ बिंदु के गलत संरेखण या गलत अंशांकन से उपकरण पथ और वर्कपीस स्थिति में विचलन हो सकता है, जिसके परिणामस्वरूप आयामी अशुद्धियाँ और मशीनिंग गुणवत्ता से समझौता हो सकता है। मशीनिंग प्रक्रिया के दौरान सटीक स्थानिक संदर्भ सुनिश्चित करने के लिए मशीनिस्टों को मशीन संदर्भ बिंदु को सावधानीपूर्वक सत्यापित और समायोजित करना चाहिए।

एक अन्य आम समस्या वर्कपीस या टूल समन्वय प्रणाली का गलत संरेखण है। गलत संरेखण प्रोग्राम किए गए और वास्तविक उपकरण आंदोलनों के बीच विसंगतियां पैदा कर सकता है, जिससे मशीनिंग त्रुटियां और सतह खत्म दोष हो सकते हैं। मशीनिंग संचालन के दौरान इष्टतम सिंक्रनाइज़ेशन और सटीकता सुनिश्चित करने के लिए मशीनिस्टों को वर्कपीस और टूल समन्वय प्रणालियों का सावधानीपूर्वक निरीक्षण और पुन: संरेखित करना चाहिए।

टूल ऑफ़सेट त्रुटियाँ सीएनसी खराद मशीनिंग में एक और महत्वपूर्ण चुनौती का प्रतिनिधित्व करती हैं। उपकरण ज्यामिति में भिन्नता या गलत ऑफसेट मानों के परिणामस्वरूप उपकरण टकराव, आयामी अशुद्धियाँ और सतह खत्म दोष हो सकते हैं। मशीनिस्टों को टूल ऑफसेट को सावधानीपूर्वक कैलिब्रेट और सत्यापित करना चाहिए, जिससे मशीनिंग प्रक्रिया के दौरान सुसंगत और विश्वसनीय टूल पोजिशनिंग और जुड़ाव सुनिश्चित हो सके।

समन्वय प्रणाली की त्रुटियों को पहचानने और सुधारने के लिए मशीनिस्ट विभिन्न नैदानिक तकनीकों और समस्या निवारण रणनीतियों का उपयोग करते हैं। दृश्य निरीक्षण, माप और परीक्षण कटौती का उपयोग आमतौर पर उपकरण पथ और वर्कपीस आयामों में त्रुटियों और विचलन की पहचान करने के लिए किया जाता है। एक बार पहचाने जाने के बाद, मशीनिस्ट त्रुटियों को सुधारने और इष्टतम मशीनिंग प्रदर्शन को बहाल करने के लिए मशीन मापदंडों को समायोजित कर सकते हैं, समन्वय प्रणालियों को पुन: संरेखित कर सकते हैं, या टूल ऑफसेट को पुन: कैलिब्रेट कर सकते हैं।

इसके अतिरिक्त, नियमित मशीन अंशांकन और निरीक्षण जैसी निवारक रखरखाव प्रथाएं समन्वय प्रणाली त्रुटियों के जोखिम को कम करने में मदद कर सकती हैं। मशीनिस्ट सीएनसी लेथ सिस्टम की सक्रिय रूप से निगरानी और रखरखाव करके डाउनटाइम को कम कर सकते हैं, उत्पादकता को अधिकतम कर सकते हैं और लगातार मशीनिंग गुणवत्ता सुनिश्चित कर सकते हैं।

सबप्रोग्रामिंग और मैक्रोज़ पुन: प्रयोज्य कोड सेगमेंट के निर्माण को सक्षम करके सीएनसी खराद प्रोग्रामिंग के लिए एक सुव्यवस्थित दृष्टिकोण प्रदान करते हैं। मशीनिस्ट कमांड के जटिल अनुक्रमों को उपप्रोग्राम या मैक्रोज़ के रूप में परिभाषित कर सकते हैं, प्रोग्रामिंग प्रक्रिया को सरल बना सकते हैं और कोड पठनीयता बढ़ा सकते हैं। यह तकनीक प्रोग्रामिंग त्रुटियों को कम करती है, कोड मॉड्यूलराइजेशन को बढ़ावा देती है, और तेजी से प्रोटोटाइप और पुनरावृत्ति की सुविधा प्रदान करती है।

समन्वय प्रणाली परिवर्तन मशीन चालकों को सीएनसी खराद वातावरण के भीतर विभिन्न समन्वय प्रणालियों के बीच निर्बाध रूप से संक्रमण करने की अनुमति देता है। मशीनिस्ट समन्वय परिवर्तनों में हेरफेर करके अधिक लचीलेपन और सटीकता के साथ जटिल मशीनिंग संचालन कर सकते हैं। यह तकनीक जटिल वर्कपीस ज्यामिति या अपरंपरागत मशीनिंग अभिविन्यास के लिए विशेष रूप से मूल्यवान है।

मल्टी-एक्सिस मशीनिंग कई अक्षों के साथ एक साथ गति को सक्षम करके सीएनसी खराद की क्षमताओं का विस्तार करती है। मशीनिस्ट अद्वितीय परिशुद्धता और दक्षता के साथ जटिल ज्यामिति, जटिल आकृति और अत्यधिक मूर्तिकला सतहों का उत्पादन करने के लिए बहु-अक्ष मशीनिंग का लाभ उठा सकते हैं। यह तकनीक पार्ट डिज़ाइन और विनिर्माण में नई संभावनाओं को खोलती है, जिससे मशीनिस्टों को पारंपरिक मशीनिंग विधियों के साथ जो हासिल किया जा सकता है उसकी सीमाओं को आगे बढ़ाने की अनुमति मिलती है।

अनुकूली नियंत्रण प्रणालियाँ बदलती परिस्थितियों के जवाब में मशीनिंग मापदंडों को गतिशील रूप से समायोजित करके सीएनसी खराद के प्रदर्शन को बढ़ाती हैं। ये सिस्टम टूल पथ, गति और फ़ीड को अनुकूलित करने, उत्पादकता को अधिकतम करने और मशीनिंग त्रुटियों को कम करने के लिए सेंसर डेटा और वास्तविक समय फीडबैक का उपयोग करते हैं। अनुकूली नियंत्रण प्रणालियाँ भौतिक गुणों, उपकरण की टूट-फूट और पर्यावरणीय कारकों में भिन्नता को अपनाकर सुसंगत मशीनिंग गुणवत्ता और दक्षता सुनिश्चित करती हैं।

सीएनसी खराद समन्वय प्रणालियों का भविष्य सीएडी/सीएएम सॉफ्टवेयर के साथ स्वचालन और निर्बाध एकीकरण में निहित है। एआई और मशीन लर्निंग जैसी स्वचालन प्रौद्योगिकियों में प्रगति, न्यूनतम मानवीय हस्तक्षेप के साथ स्वायत्त मशीनिंग प्रक्रियाओं को सक्षम करेगी। सीएडी/सीएएम सिस्टम को एकीकृत करने से निर्बाध डेटा विनिमय, वास्तविक समय टूलपाथ अनुकूलन और डिजिटल ट्विन सिमुलेशन की सुविधा मिलेगी, जिससे सीएनसी लेथ को प्रोग्राम, संचालित और अनुकूलित करने के तरीके में क्रांतिकारी बदलाव आएगा।

उद्योग 4.0 सिद्धांतों को अपनाने से सीएनसी खराद समन्वय प्रणालियों के परिदृश्य को नया आकार मिलेगा, जिससे अधिक कनेक्टिविटी, अंतरसंचालनीयता और डेटा-संचालित निर्णय लेने की क्षमता बढ़ेगी। नेटवर्कयुक्त सीएनसी लेथ से सुसज्जित स्मार्ट कारखाने निर्बाध उत्पादन योजना, शेड्यूलिंग और निष्पादन, संसाधन उपयोग को अनुकूलित करने और डाउनटाइम को कम करने में सक्षम होंगे। वास्तविक समय की निगरानी और पूर्वानुमानित रखरखाव क्षमताएं अधिकतम अपटाइम और परिचालन दक्षता सुनिश्चित करेंगी, जिससे विनिर्माण उत्पादकता बढ़ेगी।

सीएनसी खराद समन्वय प्रणालियों में भविष्य की प्रगति में उपन्यास मशीनिंग तकनीक, सामग्री और प्रक्रियाएं शामिल हो सकती हैं जो पारंपरिक विनिर्माण की सीमाओं को आगे बढ़ाती हैं। एडिटिव मैन्युफैक्चरिंग, हाइब्रिड मशीनिंग और इन-सीटू मेट्रोलॉजी जैसी उभरती प्रौद्योगिकियां सीएनसी लेथ मशीनिंग में नई क्षमताओं को सक्षम करेंगी, जिससे अभूतपूर्व दक्षता और सटीकता के साथ जटिल, हल्के और अनुकूलित घटकों का उत्पादन संभव हो सकेगा। इसके अतिरिक्त, सामग्री विज्ञान, टूलींग प्रौद्योगिकी और अत्याधुनिक अनुसंधान में प्रगति सीएनसी खराद मशीनिंग में नवाचार को बढ़ावा देना जारी रखेगी, जो आने वाले वर्षों में विनिर्माण के भविष्य को आकार देगी।

विनिर्माण में सटीकता, दक्षता और नवीनता प्राप्त करने के लिए सीएनसी खराद समन्वय प्रणालियों की जटिलताओं में महारत हासिल करना आवश्यक है। मूलभूत सिद्धांतों से लेकर उन्नत तकनीकों और भविष्य के रुझानों तक, इस लेख ने सीएनसी खराद मशीनिंग में समन्वय प्रणालियों द्वारा निभाई जाने वाली महत्वपूर्ण भूमिका का एक व्यापक अवलोकन प्रदान किया है। इन अवधारणाओं को अपनाकर और उभरती प्रौद्योगिकियों से अवगत रहकर, मशीनिस्ट सीएनसी खराद मशीनिंग की पूरी क्षमता को अनलॉक कर सकते हैं, जिससे विनिर्माण में निरंतर सुधार और उत्कृष्टता प्राप्त हो सकती है।