एंगल मिलिंग हेड उन्नत उत्पादन का हृदय हैं; वे स्वयं परिशुद्धता निर्मित करते हैं। इस ब्लॉग में, 'मास्टरिंग एंगल मिलिंग हेड्स: हमारी पुस्तक 'ए गाइड टू एडवांस्ड मैन्युफैक्चरिंग' में, हम गहराई से जाते हैं।

हमारा अन्वेषण विस्तृत है और इसमें प्रकार, अनुप्रयोग और सेटअप दृष्टिकोण शामिल हैं। हमारा लक्ष्य जटिल विचारों को स्पष्ट और सरल बनाना है।

प्रत्येक भाग को तकनीकीताओं के साथ बहुत आसानी से जोड़ा गया है जिससे विशेषज्ञता को सुलभ बनाया जा सके। सटीक यांत्रिकी का सुखद भ्रमण करें।

मशीनिंग प्रक्रिया में कोण मिलिंग हेड की भूमिका वर्कपीस पर कोणीय कटौती और विवरण बनाने की सटीकता और दक्षता को संभव बनाना है। यह मार्गदर्शिका विभिन्न प्रकार के कोण मिलिंग हेड, उनके उपयोग और प्रत्येक प्रकार से जुड़े तकनीकी विवरणों को देखती है।

वर्कपीस में कटिंग एंगल सिंगल-एंगल कटर द्वारा बनाए जाते हैं। इनका निर्माण चम्फर कोण बनाने के लिए किया जाता है, जिनका उपयोग मुख्य रूप से चम्फरिंग, बेवलिंग और वेल्ड सीम तैयारी गतिविधियों में किया जाता है।

इन कटरों के कटिंग फेस का आकार और किनारे का कोण अलग-अलग हो सकता है, और बाद की विशेषता मशीनों के लिए उनकी परियोजनाओं में सही सटीकता प्राप्त करने के लिए बहुत महत्वपूर्ण है।

एक डबल-एंगल कटर को दो कोणीय सतहों द्वारा परिभाषित किया जाता है, जो टिप पर एक साथ आते हैं। इनका उपयोग ज्यादातर ग्रूविंग, थ्रेडिंग और वी-ग्रूव मिलिंग जैसे जटिल कार्यों के लिए किया जाता है।

दोहरे कोण मशीनिंग संचालन में लचीलापन प्रदान करते हैं इसलिए वे जटिल कोणीय कट मशीनिंग कार्यों में रणनीतिक उपकरण हैं।

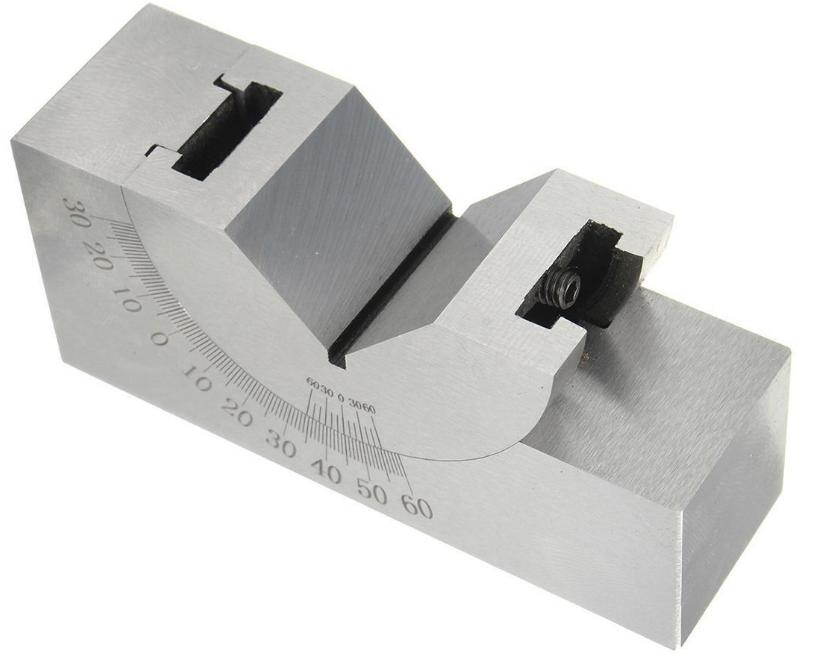

समायोज्य कोण मिलिंग हेड कस्टम और सटीक मशीनिंग संचालन के लिए लचीलापन और समायोजन क्षमता प्रदान करते हैं। इन हेड्स के एडजस्टेबल हेड को अलग-अलग कोणों पर सेट किया जा सकता है, जिसके कारण एक मशीनिस्ट एक उपकरण का उपयोग कई कोणों में कटौती के लिए कर सकता है, जो वर्कफ़्लो में सुधार करने और समय के साथ उपकरण परिवर्तन को कम करने के लिए उपयोगी है।

फिक्स्ड एंगल मिलिंग हेड्स को एक निश्चित कोण की विशेषता होती है, जिसका उपयोग अक्सर ऐसे कार्यों के लिए किया जाता है जिनके लिए हर समय एक ही कोण को स्थिर रखने की आवश्यकता होती है। वे कठोरता और विश्वसनीयता की गारंटी देते हैं, इस तरह पीसने की प्रक्रिया के दौरान कोण संरक्षित और अपरिवर्तित रहता है, जिससे बड़े पैमाने पर उत्पादन में सटीकता मिलती है।

विशेषता | सिंगल-एंगल कटर | डबल-एंगल कटर | समायोज्य प्रमुख | निश्चित प्रमुख |

कोण काटना | 45° से 90° | 30° से 120° | भिन्न | तय |

अनुप्रयोग | स्लॉटिंग, चम्फरिंग | पिछला कक्ष, वी-खांचे | विविध | विशिष्ट |

सामग्री के प्रकार | एचएसएस, कार्बाइड | एचएसएस, कार्बाइड | एचएसएस, कार्बाइड | एचएसएस, कार्बाइड |

FLEXIBILITY | कम | मध्यम | उच्च | कोई नहीं |

सेटअप समय | छोटा | छोटा | लंबा | कम से कम |

शुद्धता | उच्च | उच्च | एडजस्टेबल | उच्चतम |

एंगल मिलिंग हेड्स के प्रकार पर तालिका!

एंगल मिलिंग कटर की सामग्री विभिन्न मशीनिंग कार्यों के लिए उनके प्रदर्शन और प्रयोज्यता को परिभाषित करने में अत्यधिक महत्वपूर्ण है। विशिष्ट सामग्रियां जो विभिन्न स्तरों की कठोरता, गर्मी के प्रतिरोध और लंबे जीवन की पेशकश करती हैं, वे हैं हाई-स्पीड स्टील (एचएसएस), कार्बाइड और कोबाल्ट।

बांसुरी की संख्या, काटने वाले किनारों का आकार और हेलिक्स कोण कोण मिलिंग कटर की ज्यामिति को परिभाषित करते हैं और कटर के प्रदर्शन के लिए महत्वपूर्ण हैं। विशिष्ट आकार चिप हटाने, गर्मी नियंत्रण और सामान्य काटने की गुणवत्ता में कटर की दक्षता को परिभाषित करते हैं।

एंगल मिलिंग कटर को अक्सर उनकी कठोरता और पहनने और गर्मी के प्रतिरोध में सुधार करने के लिए टाइटेनियम नाइट्राइड (TiN) या एल्यूमीनियम टाइटेनियम नाइट्राइड (AlTiN) जैसे पदार्थों में लेपित किया जाता है। कोटिंग्स उपकरण के जीवन और उच्च गति पर इसके प्रदर्शन को बढ़ाती हैं।

एंगल मिलिंग कटर विभिन्न आकारों में उपलब्ध हैं, जिन्हें कार्य की विशेष आवश्यकता और मशीनीकृत की जाने वाली सामग्री के आधार पर चुना जाता है। कटर का व्यास और लंबाई मिलिंग मशीन के संदर्भ और वर्कपीस के आकार के लिए उपयुक्त होनी चाहिए।

सटीक और साफ कट प्राप्त करने के लिए एंगल मिलिंग हेड्स की सही स्थिति बहुत महत्वपूर्ण है। गलत संरेखण के परिणामस्वरूप मशीनिंग में अंतर हो सकता है और उपकरण अत्यधिक घिस सकता है और काम के टुकड़े का संभावित विनाश हो सकता है। इसलिए, संरेखण की नियमित रूप से जांच और समायोजन किया जाना चाहिए।

कोण मिलिंग उपकरण का अंशांकन यह गारंटी देता है कि मशीन निर्धारित सहनशीलता के भीतर काम करती है। कटौती की सटीकता और मशीनीकृत भागों की समग्र गुणवत्ता को नियंत्रित करने के लिए यह ऑपरेशन बहुत महत्वपूर्ण है।

एंगल मिलिंग के लिए सही उपकरण का चयन वर्कपीस सामग्री, कट के प्रकार और मिलिंग मशीन की क्षमताओं के आधार पर किया जाता है। उत्पादक और गुणवत्तापूर्ण मशीनिंग के लिए सही उपकरण का चुनाव महत्वपूर्ण है।

कटिंग प्रक्रिया अनुकूलन के लिए मिलिंग ऑपरेशन की गति का समायोजन होना बहुत महत्वपूर्ण है। कटर के प्रदर्शन को अनुकूलित करने और उसके जीवन को बढ़ाने के लिए विभिन्न सामग्रियों और प्रकार के कटों को अलग-अलग गति की आवश्यकता होती है।

कोण मिलिंग में फ़ीड दर को सामग्री के गुणों और वर्कपीस की समाप्ति के अनुसार सटीक रूप से समायोजित किया जाना चाहिए। उचित फ़ीड दर नियंत्रण से कटौती की गुणवत्ता और मशीनिंग प्रक्रिया की दक्षता पर बड़ा प्रभाव पड़ सकता है।

एक ऐसे कटर का उपयोग करते समय क्लाइंब मिलिंग सबसे बेहतर है जो साफ कटौती करने और चिप्स को कुशलतापूर्वक संभालने की क्षमता के कारण फ़ीड की एक ही दिशा में घूमता है। इस विधि में कम किकबैक भी है और यह कटर के जीवन को बढ़ा सकता है।

पारंपरिक मिलिंग, इस तथ्य से कि कटर फ़ीड के विपरीत घूमता है, तब लागू किया जाता है जब मशीन की कठोरता या बैकलैश के कारण क्लाइंब मिलिंग का उपयोग असंभव होता है। भले ही चिप नियंत्रण के दृष्टिकोण से यह अधिक कठिन हो सकता है, फिर भी ऐसी स्थितियाँ होती हैं जब इस विकल्प की आवश्यकता होती है।

हेलिकल मिलिंग एक जीवंत प्रक्रिया है जिसमें काटने की क्रिया कटर की हेलिक्स गति द्वारा की जाती है। यह विधि विशेष रूप से धागे को काटने या पेचदार खांचे को काटने के लिए उपयुक्त है, लेकिन सटीकता की गारंटी के लिए सबसे सावधानीपूर्वक सेटअप और समायोजन की आवश्यकता होती है।

दूसरी ओर, प्रोफ़ाइल मिलिंग किसी भाग की बाहरी रूपरेखा या प्रोफ़ाइल को आकार देकर पूरी की जाती है। यह विधि जटिल है क्योंकि इसमें उचित प्रोफ़ाइल को सही ढंग से प्राप्त करने के लिए सटीक टूल पथ और कभी-कभी एकाधिक पास की भी आवश्यकता होती है।

प्रोग्रामिंग के लिए भाषा, जी-कोड के बुनियादी सिद्धांतों का ज्ञान सीएनसी मशीनें एंगल मिलिंग ऑपरेशन तैयार करने और लॉन्च करने के लिए महत्वपूर्ण है। जी-कोड मशीन की गति, उसके काटने की गति और लिए जाने वाले निर्देशों को नियंत्रित करता है।

में सीएनसी मशीनिंग, एम-कोड का उपयोग मशीन की हार्डवेयर सुविधाओं को संचालित करने के लिए किया जाता है, जैसे शीतलक प्रवाह या स्पिंडल गति। एंगल मिलिंग प्रक्रियाओं की दक्षता और सुरक्षा में सुधार के लिए एम-कोड का इष्टतम उपयोग आवश्यक है।

सिमुलेशन सॉफ्टवेयर मशीन चालकों को वास्तव में मिलिंग शुरू होने से पहले उनकी सीएनसी प्रोग्रामिंग को देखने और परीक्षण करने में मदद करता है। त्रुटियों को रोकने और एक इष्टतम मशीनिंग प्रक्रिया प्राप्त करने के लिए यह एक बहुत ही महत्वपूर्ण कदम है।

एंगल मिल ऑपरेशन के लिए सीएनसी प्रोग्रामिंग की अनुकूलन रणनीतियाँ उत्पादकता और परिणाम में काफी सुधार कर सकती हैं। रणनीति में काटने के मार्गों में संशोधन, गति और फ़ीड में बदलाव और उन्नत टूलींग समाधानों की शुरूआत शामिल हो सकती है।

सीएनसी मशीनें आधुनिक मिलिंग संचालन को संभव बनाती हैं। वे कठिन बेवल कट करने और मशीनिंग कार्यों की गुणवत्ता की गारंटी देने के लिए आवश्यक सटीकता और प्रबंधनीयता प्रदान करते हैं।

मिलिंग कटर कोण मिलिंग में आवश्यक उपकरण हैं, जिनका उद्देश्य विभिन्न काटने के कार्यों को पूरा करना है। नौकरी की ज़रूरतों के अनुसार चुने गए कटर सफलता के लिए मौलिक हैं।

वर्कहोल्डिंग डिवाइस वे उपकरण होते हैं जो मिल चालू होने पर वर्कपीस को स्थिर रखते हैं। काटने के दौरान सटीकता और गति या फिसलन की अनुपस्थिति की गारंटी के लिए सही ढंग से चुने गए और स्थापित उपकरणों की आवश्यकता होती है।

मिलिंग परिचालन के दौरान तापमान को नियंत्रित करने में शीतलक प्रणालियाँ एक महत्वपूर्ण भूमिका निभाती हैं। वे गर्मी नियंत्रण में सहायता करते हैं, उपकरण की घिसावट को कम करते हैं, और चिप्स को धोकर और काटने वाले क्षेत्र को ठंडा करके सतह की गुणवत्ता को बढ़ाते हैं।

मिलिंग के दौरान उपकरण का विक्षेपण हो सकता है, जो कट की सटीकता को प्रभावित करता है। विक्षेपण उत्पन्न करने वाले कारकों में उपकरण की लंबाई, व्यास और सामग्री का उल्लेख किया जाना चाहिए। इन्हें प्रभावित करने वाले कारकों को सटीकता के संरक्षण के लिए समझा और प्रबंधित किया जाना चाहिए।

उपकरण और/या वर्कपीस की क्षति से बचने के लिए मिलिंग के दौरान गर्मी नियंत्रण काफी महत्वपूर्ण है। कुशल ताप नियंत्रण से उपकरण का जीवनकाल लंबा होता है और फिनिशिंग गुणवत्ता बेहतर होती है।

उच्च गुणवत्ता वाली सतह फिनिश की उपलब्धि मिलिंग मापदंडों और उपकरण की स्थिति के सटीक विनियमन पर निर्भर है। मशीनी हिस्से के सौंदर्य और कार्यात्मक दोनों पहलुओं के संबंध में सतह की फिनिश एक महत्वपूर्ण कारक है।

गुणवत्ता से समझौता किए बिना दक्षता हासिल करने के लिए एमआरआर को अनुकूलित किया जाना चाहिए। बढ़ी हुई एमआरआर से उत्पादन समय में तेजी आ सकती है लेकिन सतह की फिनिश और उपकरण जीवन प्रभावित हो सकता है।

कैलीपर्स, माइक्रोमीटर और सीएमएम (समन्वय मापने वाली मशीनें) जैसे माप उपकरण मशीनीकृत भागों के आयामों और कोणों की जांच करने और यह सुनिश्चित करने के लिए बहुत महत्वपूर्ण हैं कि वे निर्धारित विनिर्देशों का अनुपालन करते हैं।

मशीनिंग संचालन के दौरान सटीकता और परिशुद्धता सुनिश्चित करने के लिए मिलिंग मशीनों का अंशांकन नियमित रूप से किया जाना चाहिए। अंशांकन वह है जो मशीन को उसी तरह काम करता है जैसा उसे करना चाहिए और अनुमत सहनशीलता के भीतर भागों का निर्माण करता है।

त्रुटि क्षतिपूर्ति का तात्पर्य उपकरण ज्यामिति या मशीन कार्यों की ज्ञात त्रुटियों को बेअसर करने के लिए मशीन प्रक्रिया की ठीक ट्यूनिंग से है। कोण मिलिंग में परम सटीकता प्राप्त करने के लिए यह परंपरा आवश्यक है।

कोण मिलिंग प्रक्रिया नियंत्रण प्रभावशीलता के लिए सही प्रदर्शन बनाए रखने के लिए मशीनिंग मापदंडों के वास्तविक समय नियंत्रण और समायोजन की आवश्यकता होती है। इसमें संपूर्ण उत्पादन प्रक्रिया के दौरान एकरूपता और गुणवत्ता सुनिश्चित करने के लिए गति, फ़ीड और शीतलन प्रणाली को नियंत्रित करना शामिल है।

एंगल मिलिंग हेड्स के व्यापक विश्लेषण के दौरान, हमने उनके विभिन्न वर्गों पर विचार किया है, जिनमें साधारण सिंगल-एंगल कटर से लेकर बहुउद्देशीय एडजस्टेबल हेड्स तक शामिल हैं।

हमने इष्टतम मशीनिंग परिणामों के लिए सामग्री, कटर ज्यामिति और उचित उपकरण चयन और सेटअप पर चर्चा की है। ध्यान रखें कि एंगल मिलिंग हेड्स की कला आपके उत्पादन सटीकता और उत्पादकता में काफी सुधार कर सकती है।

एंगल मिलिंग में अधिक विवरण और उन्नत उत्तरों के लिए, कृपया CNCYANGSEN पर जाएँ। आज एंगल मिलिंग हेड्स की प्रगति का उपयोग करके अपनी विनिर्माण क्षमताओं को उच्च स्तर पर ले जाएं।