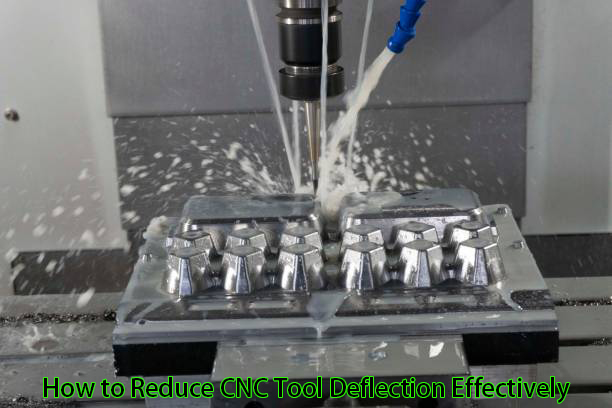

क्या आप बार-बार सीएनसी उपकरण विक्षेपण से जूझ रहे हैं? यह ब्लॉग इस समस्या से प्रभावी ढंग से निपटने के लिए शीर्ष रणनीतियों का खुलासा करता है! हम सिद्ध तरीकों का पता लगाएंगे जो मशीनिंग परिशुद्धता को बढ़ाते हैं, सीएनसी उपकरण विक्षेपण को प्रभावी ढंग से कैसे कम करें इस पर ध्यान केंद्रित करेंगे। क्या आप अपने सीएनसी परिचालन को बदलने के लिए तैयार हैं? हमारी अंतर्दृष्टि में उतरें और परिशुद्धता को एक मानक बनाएं!

कठोर उपकरण सामग्री का चयन करके विक्षेपण दर को कम किया जा सकता है। उच्च गति द्वारा कठोर स्टील (एचएसएस) सामान्य प्रकार हैं; मजबूत अनुप्रयोगों के लिए विशेष कार्बाइड का उपयोग करें।

कार्बाइड में उच्च कार्बन सांद्रता के कारण झुकने वाला उपकरण कार्बन उपकरण की तुलना में कठोर हो जाता है। लेपित उपकरण अधिक टिकाऊ और सटीक होते हैं, इसलिए अपने उपकरणों के जीवन को बढ़ाने के लिए उनका उपयोग करें।

कटर की ज्यामिति को नियंत्रित करें; अतिरिक्त कठोरता के लिए छोटी बांसुरी चुनें। केवल थोड़े से ओवरहैंग का उपयोग करें; इस प्रकार विक्षेपण नीचे चला जाता है।

ज्यामितीय अनुकूलन विक्षेपण को कम करता है। उपकरण के आकार की जांच करें; जो उपकरण पतले होते हैं वे अधिक स्थिरता प्रदान करते हैं। ऐसे स्टब लेंथ कटर शामिल करें जो थोड़े से विक्षेपण के कारण खराब हो गए हों।

अधिकतम कठोरता के लिए चौड़ाई से अधिक व्यास वाले कोर चुनें। सामग्री में कटौती के अनुसार बांसुरी की संख्या कम करें। उपकरण पथों में बदलाव करें; 1-गहरे कट न लगाएं। यह तकनीक तनाव को अधिक समान रूप से विभाजित करती है।

इसका उद्देश्य विक्षेपण को रोकने के लिए तैनाती योग्य बल को कम करना है। गति कम करो; फ़ीड दर नियंत्रण वस्तुओं पर पार्श्व तनाव को कम करता है। स्पिंडल गति को ऐसे स्तर पर सेट करें जो समान काटने वाली ताकतें उत्पन्न करेगा।

उपयोग मिलिंग चढ़ाई; यह उपकरण के विरुद्ध कम दबाव प्रदान करता है। अपने औज़ारों को अत्यंत तेज़ रखें; अन्यथा, उन्हें अधिक प्रयास की आवश्यकता होती है। यह सुनिश्चित करने के लिए कि बल अनुप्रयोग इष्टतम स्तर पर है, मशीनों को नियमित आधार पर कैलिब्रेट करने की आवश्यकता है। यह अत्यधिक खिंचाव और इसलिए विकसित होने वाले अत्यधिक झुकने को ख़त्म करता है।

मशीनिंग प्रक्रियाओं को ठीक-ठाक करके, व्यक्ति नियंत्रण प्राप्त कर लेता है। प्रत्येक पास के लिए गति, फ़ीड और गहराई निर्दिष्ट करें। छोटी लोड दूरी के परिणामस्वरूप टूलींग बल कम होता है।

आपूर्ति योग्य सामग्री की विशेषताओं के अनुरूप गति तैयार करना। मशीन के कंपन को ट्रैक करें; जितना अधिक दोलन, उतना अधिक विक्षेप। वर्कपीस को अपनी जगह पर सुरक्षित रूप से पकड़ने के लिए मजबूत क्लैंप लगाएं। इस प्रकार चट्टान हिलने और कटने का वातावरण एक स्तर पर बना रहता है।

उच्च क्लैंपिंग ताकत कुशलतापूर्वक सीएनसी झुकने का मुकाबला करती है। हम ऐसे वीएमसी का उपयोग करते हैं जिनमें बेहतर डंपिंग होती है। सतह की गुणवत्ता में सुधार होता है। इसलिए फ़ीड गति के साथ इष्टतम स्पिंडल गति को संरेखित किया जाता है। इससे प्रक्रिया कुशल हो जाती है.

CAM इंटरफ़ेस समग्र सिस्टम का एक महत्वपूर्ण हिस्सा है। परिवर्तन उपकरण पथ परिशुद्धता में उच्च सटीकता लाएंगे। इन तत्वों को त्रुटिहीन सतह पॉलिश में शामिल किया गया है।

उपकरण की कठोरता सीएनसी विक्षेपण को निष्क्रिय कर देती है। यह स्थिरता महत्वपूर्ण है. जिग सेटअप ठीक से होना चाहिए. तैयार उत्पादों की गुणवत्ता सीधे संरेखण कारक पर निर्भर करती है। प्रत्येक कट की सटीकता मायने रखती है।

विक्षेपण इतना सूक्ष्म है कि इसका पता लगाना लगभग असंभव है। उचित सीएएम रणनीतियाँ वे हैं जो उपकरण विधि कुशल हैं। ये उपाय इच्छित दिशा से भटकने की संभावना को कम करते हैं, और इसलिए, गंतव्य तक पहुंचना आसान बनाते हैं।

उपकरण की उच्च कठोरता के परिणामस्वरूप उपकरण का जीवन बढ़ जाता है। कम विक्षेपण का अर्थ है कम घिसाव। स्पिंडल और चक जैसे सीएनसी घटक भी अपने कार्य प्रदर्शित करते हैं। उचित रखरखाव अनिवार्य है. उपकरणों की नियमित स्थिति की जांच निरीक्षण गतिविधियों में से एक है।

यह समय से पहले घिसाव को रोकता है। निर्माता विशिष्ट परिचालन दिशानिर्देश प्रस्तावित करते हैं। ऐसा करने से हमारा तात्पर्य यह है कि हमें अप्रत्याशित रूप से तेजी से उपकरण खराब होने की समस्या नहीं होगी।

मजबूत उपकरण धारक प्रदर्शन के मूल तत्व हैं। वे अधिक सटीक मशीनिंग सुनिश्चित करते हैं। यह समय की पाबंदी अनावश्यक देरी को रोकती है। स्मार्ट वर्कफ़्लो सीधे पथों के आउटपुट हैं।

सीएनसी ऑपरेटर वास्तविक समय प्रतिक्रिया के अनुसार सेटिंग्स समायोजित करते हैं। पूरी मशीनिंग प्रक्रिया की लगातार निगरानी और अनुकूलन किया जाता है। कठोर प्रबंधन और सावधानीपूर्वक उपकरण उपयोग के माध्यम से पूर्ण किफायती संचालन प्राप्त किया जाता है।

सीएनसी के विचलित होने पर अचानक शोर होता है। इसे मिलिंग मशीनों के माध्यम से सुना जा सकता है। स्पिंडल आरपीएम और वीएफडी स्थिति ऑपरेटरों के लिए चेतावनी संदेश हैं। वितरक तदनुसार ऑपरेटरों के लिए एसएफएम सेटिंग्स समायोजित करते हैं। कुछ भी पता चलने पर मदद दी जाएगी; इसके बाद आगे की जांच की जाएगी।

ध्वनि जांच ऐसी प्रक्रियाएं हैं जो नियमित रखरखाव गतिविधियों के एक भाग के रूप में की जाती हैं। वे मशीनिंग सटीकता सुनिश्चित करते हैं।

टूल पथ की जांच करते समय मिसफ़ीड स्पष्ट है। विभिन्न सतहों पर जगह से बाहर खरोंचों या खरोजों पर नजर रखें। संचालक ऐसे पहनने के पैटर्न की तलाश करते हैं जो समान नहीं हैं।

जैसे-जैसे मामले बदलते हैं, बदलती स्थिति के साथ फिर से तालमेल बिठाने की जरूरत होती है। डायल संकेतकों का उपयोग करके गलत संरेखण का स्तर निर्धारित करें।

सीएनसी संचालन को प्रभावी ढंग से करने के लिए एक आदर्श सेटअप का होना आवश्यक है। दृश्य नियंत्रण सटीकता के सभी स्तरों पर महत्व रखता है।

आंशिक आयामों में गैर-एकरूपता समस्याओं का सूचक है। माइक्रोमीटर और कैलीपर्स में इन विसंगतियों को मापने का कार्य होता है। निरंतर नियंत्रण यह सुनिश्चित करता है कि विनिर्देश पूरे हो गए हैं। विचलन के परिणामस्वरूप, मशीन मौके पर ही स्वयं को सही कर लेती है।

उनके द्वारा समर्थित सभी सीएनसी मशीनिंग सुविधाओं में से, सीएनसी मशीनिंग की सटीकता इसका प्रमुख लाभ है।

नियमित आधार पर आयाम जांच उत्पादन मानकों को ऊंचा रखती है। विसंगतियों का संबंध सही उपायों से है।

गहन विश्लेषण के लिए, बेहतर उपकरण कठोरता में कमी के लिए कार्बाइड एचएसएस जैसी उपकरण सामग्री का चयन करें। टंगस्टन की कठोरता में भी 70% की वृद्धि हुई है। इसे विशेष रूप से इनकोनेल और जैसी सबसे कठोर धातुओं के लिए डिज़ाइन किया गया है टाइटेनियम. एसएमएम कम गहन परिचालन मामलों का अनुपालन करते हैं।

कठोरता और दृढ़ता सहित गुण चयन को टाला नहीं जा सकता। इन्हें इस तरह से डिज़ाइन किया गया है कि काटने के दौरान फ्लेक्स को न्यूनतम रखा जाए। सबसे कठोर सामग्री चुनें जो आपको दी गई कीमत पर मिल सके।

छोटे विक्षेपण के लिए बड़े व्यास वाले अक्षों पर सेट करें। 10 मिमी व्यास 8 मिमी की तुलना में 25% कम विक्षेपित होता है। इसका मतलब है कि बड़ा व्यास अधिक स्थिर होता है।

यह उपयोगकर्ताओं को अधिक सटीकता और सीएनसी कार्य प्रदान करता है। जबकि विभिन्न क्षमताओं वाली मशीनें इष्टतम व्यास में भिन्नता का अनुभव करेंगी, फिर भी इसे प्राप्त किया जा सकता है।

उपकरणों की ताकत और उनकी पहुंच के बीच संतुलन की जांच करें। बदले में सही व्यास चयन सबसे कुशल मशीनिंग प्रदान करता है।

धागों की संख्या उपकरण की कठोरता निर्धारित करती है। अधिक बांसुरी चिप निकासी के लिए कम जगह में तब्दील हो जाती है लेकिन साथ ही ताकत भी बढ़ाती है। अधिकांश मामलों में, बांसुरी का डिज़ाइन चार होता है। यह मशीन अच्छी सतह, अच्छी गति प्रदान करती है।

बांसुरी का चयन उनकी सामग्री और उनके कट के प्रकार के आधार पर करें। सर्वोत्तम संभव स्मूथिंग सुनिश्चित करने के लिए, उच्च बांसुरी संख्या को प्रबल होना चाहिए। उपकरण चाहे कितना भी भारी भार क्यों न हो, उपकरण स्थिरता बनाए रख सकते हैं।

ज्यामितीय विन्यास का चयन विक्षेपण को कम करने की कुंजी है। क्रॉसओवर कोण, छेद का आकार और कोर का आकार और व्यास ऑपरेशन के क्षेत्र पर निर्भर करता है।

लगभग 40 डिग्री (उच्च हेलिक्स कोण) के कोण पर पार्श्व बल कम हो जाते हैं। यह उपकरणों के जीवन को बढ़ाता है और सर्वोत्तम फिनिश सुनिश्चित करता है। ऐसे कॉन्फ़िगरेशन पर निर्णय लें जो परिचालन आवश्यकताओं को सर्वोत्तम रूप से पूरा करता हो।

उपकरण ज्यामिति काटने के दौरान भार की मोटाई और उसकी दक्षता निर्धारित करती है। उपयुक्त ज्यामिति अंतिम सटीकता की गारंटी देती है।

|

मानदंड |

सामग्री चयन |

व्यास प्रासंगिकता |

बांसुरी के लक्षण |

उपकरण ज्यामिति |

|

विक्षेपण पर प्रभाव |

उच्च |

उच्च |

मध्यम |

उच्च |

|

सामान्य सामग्री |

कार्बाइड, एचएसएस, लेपित |

एन/ए |

कार्बाइड, एचएसएस |

एन/ए |

|

व्यास विकल्प |

एन/ए |

1/4", 1/2", 3/4", 1" |

एन/ए |

एन/ए |

|

बांसुरी के प्रकार |

एन/ए |

एन/ए |

सिंगल, डबल, मल्टी-बांसुरी |

एन/ए |

|

मुख्य विचार |

कठोरता, पहनने का प्रतिरोध |

बड़ा व्यास = कम विक्षेपण |

बांसुरी की संख्या, बांसुरी कोण |

हेलिक्स कोण, राहत कोण |

|

प्रदर्शन कारक |

कठोरता, गर्मी प्रतिरोध |

कठोरता, मजबूती |

चिप निकासी, काटने की गति |

काटने की क्षमता, स्थिरता |

विक्षेपण को कम करने के लिए सही उपकरण कैसे चुनें, इस पर तालिका!

हाइड्रोलिक धारकों का उपयोग करें जो विक्षेपण को कम करते हैं। एचएसके उपकरण धारक 50% सुरक्षा सुधार की पेशकश करते हैं। बीटी और सीएटी धारक सभी प्रकार के स्पिंडल के लिए उपयुक्त हैं। हाइड्रोलिक प्रकार अच्छी दक्षता के साथ कंपन को सड़क की सतह तक पहुंचने से रोकते हैं।

उनके पास काटने के उपकरण की मजबूत क्लैंपिंग है। यह बदले में समग्र मशीनिंग परिशुद्धता को बढ़ाता है। यह सटीक कार्यों के लिए आवश्यक है. विक्षेपण में कमी के लिए सावधानीपूर्वक चयनित धारक प्रकार बेहद महत्वपूर्ण है।

सिस्टम एक ही समय में दो संपर्कों का उपयोग करता है, यानी दोहरे-संपर्क सिस्टम। मशीनिंग सबसे महत्वपूर्ण स्पिंडल गति है। ईआर कोलेट चक सिकुड़न-फिट उपकरण जितना स्थिर नहीं है। थर्मल विस्तार उपकरणों को पकड़ में रखता है। अधिक सटीक परिणाम प्राप्त करने के लिए विस्तृत आइसोमेट्रिक उदाहरणों का उपयोग करें।

स्थिरता परिणाम की गुणवत्ता और इसलिए उपकरण जीवन का एक प्रमुख कारक है। उन विकल्पों को चुनें जो आपको इनमें से सर्वोत्तम पैरामीटर प्रदान करते हैं।

लम्बे उपकरण धारक ऐसे जटिल कोणों तक पहुँच सकते हैं। होल्डर इंटरफ़ेस स्पेक्स को स्पिंडल के स्पेक्स से मिलान करें। परिशुद्धता धारक वे उपकरण हैं जिन्हें कई बिंदुओं पर रखा जा सकता है।

मौजूदा समर्थन को बनाए रखने वाली दीवारों के पार्श्व झुकाव को कम करना चाहिए। यह उपकरण के शाफ्ट के साथ वितरित बल द्वारा इसे प्राप्त करता है। अधिकतम समर्थन नियंत्रण और परिशुद्धता उत्पन्न करता है।

नतीजतन, लंबी दूरी पर संचालन के लिए शानदार सटीकता की आवश्यकता होती है। उचित उपकरण का उपयोग विक्षेपण प्रभाव को खत्म करने में मदद करता है।

क्लाइंब मिलिंग में, कटर सामग्री को उसकी अधिकतम चिप मोटाई पर लगाता है, और फिर यह चिप को पतला कर देता है। यह तकनीक भी यही करती है और यह शर्त सुनिश्चित करती है कि टूल लोड न्यूनतम हो। बारीक नियंत्रण बनाए रखने के लिए फ़ीड दर और स्पिंडल गति में समायोजन करना संभव है।

सही उपकरण पथ और काटने के कोण का चुनाव महत्वपूर्ण है। एक कठोर और नुकीला ब्लेड आज़माएँ। कम स्वीप का उपयोग करें जो स्थिरता के लिए सावधानी से लगाए गए हों और अंतिम लुक को परफेक्ट बनाते हों।

एचएसएम एक ऐसी विधि है जो सीएनसी मशीनिंग में विक्षेपण को कम करने के लिए उच्च स्पिंडल गति और तेज़ फ़ीड दरों का उपयोग करती है। इन कारकों के कारण समस्या लंबी हो जाती है क्योंकि वे प्रति दाँत पर लगने वाले बल और उत्पन्न होने वाली गर्मी की मात्रा को कम कर देते हैं। इसलिए, एचएसएम को आधुनिक सीएनसी मशीनों और टूलींग ज्योमेट्री की आवश्यकता है।

सर्वोत्तम प्रदर्शन के लिए ठोस कार्बाइड या कोबाल्ट कटर चुनें। वृद्धि को रोकने और अच्छी कटिंग प्राप्त करने के लिए इष्टतम प्रवाह क्षमता वाला एक शीतलक सर्किट डिज़ाइन करें।

उचित कटिंग रणनीतियाँ बनाकर सीएनसी विक्षेपण को नियंत्रित किया जा सकता है, जो कटिंग की सफलता सुनिश्चित करने की कुंजी है। भार को समान रूप से वितरित करने के लिए ट्रोचोइडल मिलिंग विधि लागू करें।

इस विधि के साथ, ओवरलैपिंग कट की परिणामी प्रक्रिया द्वारा उपकरण को वर्कपीस के सभी टुकड़ों के साथ पूर्ण संपर्क में रहने का आश्वासन दिया जाता है।

पार्श्व बलों को वश में करने के लिए कटों की आदर्श गहराई और चौड़ाई का परिचय दें। चिप निकासी को बढ़ाने के लिए उच्च हेलिक्स कोण वाले उपकरणों का उपयोग करें। टूट-फूट के कारण उपकरण के विक्षेपण को रोकने के लिए प्रतिस्थापन उपकरणों का उपयोग पुर्जों के रूप में किया जा सकता है।

पथ अनुकूलन का अर्थ अत्यंत कम सीएनसी विक्षेपण है। यह उपकरण के लिए निरंतर जुड़ाव और बल की दिशा में बने रहने के लिए पथ लिखने की प्रक्रिया है।

ऑन-द-फ्लाई पथों की भविष्यवाणी करने और उन्हें समायोजित करने के लिए इस सॉफ़्टवेयर को कार्यान्वित करें। सुचारु बदलाव पर विशेष ध्यान दें और जितना संभव हो सके सभी नुकीले कोनों को हटा दें।

तनाव को समान रूप से फैलाने के लिए वर्कपीस को क्रमिक रूप से पार किया जाना चाहिए। इस तकनीक के आधार पर जटिल ज्यामिति और पतली दीवार वाले भागों को सटीकता से मशीनीकृत किया जा सकता है।

प्रति कट बल को हल्का करने के लिए स्पिंडल गति बढ़ाने का प्रयास करें। उच्च आरपीएम, 12,000 तक, झुकने की क्षतिपूर्ति करते हैं। तेज़ गति से साफ़ और अधिक सटीक कट लगते हैं।

सामग्री की कठोरता के अनुसार आरपीएम बदलें। स्टील, एल्यूमीनियम के लिए कुछ गति उपयुक्त हैं। अनुकूलित RPM सेटिंग्स उपकरण को स्थिर और कुशल बनाती हैं। हालाँकि विक्षेपण नियंत्रण के लिए गति समायोजन बहुत आवश्यक है।

उचित फ़ीड दरें उपकरण के अधिभार को रोकने में सहायता करती हैं। फ़ीड दर को स्पिंडल गति और सामग्री से मेल खाने के लिए सेट किया जाना चाहिए। फ़ीड और गति को संतुलित करने से विक्षेपण की संभावना कम हो जाती है। धीमी गति वाला फ़ीड कठोर सामग्री को पीसता है जबकि तेज़ फ़ीड नरम सामग्री को पीसता है।

फ़ीड दरों के अंशांकन से सतह की फिनिश में सुधार होता है, घिसाव कम होता है। उपकरण के जीवन काल के लिए फ़ीड दर समायोजन महत्वपूर्ण है।

छोटे-छोटे कट विक्षेपण को बहुत कम कर देते हैं। उपकरण को अधिक स्थिर बनाने के लिए गहराई को कम करें। गहराई को टूल व्यास के 0.5 गुना तक समायोजित करने की सलाह दी गई।

उथली गहराई से उपकरण का जीवन लंबा होता है, संचालन अधिक सटीक होता है। कट जितने गहरे होंगे, आपको उतना अधिक तनाव होगा और विक्षेपण की संभावना उतनी ही अधिक होगी।

विभिन्न प्रकार की सामग्री के लिए गहराई को समायोजित करने की आवश्यकता होती है। स्मार्ट गहराई प्रबंधन कुशल कटाई की अनुमति देता है और खतरों को समाप्त करता है।

सर्वोत्तम संभव मशीनिंग प्रदर्शन के लिए मापदंडों को समायोजित करें। काटने के वातावरण के अनुसार गति, फ़ीड और गहराई को समायोजित करें। वास्तविक समय की निगरानी में वर्तमान परिस्थितियों के अनुसार मापदंडों को समायोजित करने की क्षमता है।

यह गतिशील ट्यूनिंग विक्षेपण को कम करती है, इस प्रकार, उपकरण के प्रदर्शन को अधिकतम करती है। पैरामीटर समायोजन उपकरण की टूट-फूट और सामग्री फीडबैक पर निर्भर करता है।

बार-बार विनियमन गुणवत्तापूर्ण आउटपुट की गारंटी देता है। उन्नत सीएनसी संचालन के लिए सटीक पैरामीटर ट्यूनिंग बहुत महत्वपूर्ण है।

|

मानदंड |

स्पिंडल गति समायोजन |

फ़ीड दर सेटिंग |

कटौती की गहराई |

पैरामीटर ट्यूनिंग |

|

विक्षेपण पर प्रभाव |

उच्च |

मध्यम |

उच्च |

मध्यम |

|

विशिष्ट रेंज |

500-5000 आरपीएम |

10-50 आईपीएम |

0.01"-0.1" |

एन/ए |

|

समायोजन विधि |

आरपीएम नियंत्रण |

आईपीएम सेटिंग |

वृद्धिशील समायोजन |

व्यापक पैरामीटर परिवर्तन |

|

मुख्य विचार |

सतह खत्म, गर्मी |

उपकरण जीवन, सतही फिनिश |

टूल लोड, मशीन लोड |

समग्र दृष्टिकोण |

|

प्रदर्शन कारक |

काटने की गति, स्थिरता |

फ़ीड प्रति दांत, चिप लोड |

सामग्री हटाने की दर |

समग्र प्रक्रिया दक्षता |

विक्षेपण को कम करने के लिए कटिंग पैरामीटर्स को कैसे अनुकूलित करें, इस पर तालिका!

अधिक सटीकता के लिए सीएनसी स्थिरता को बढ़ावा दें। नरम कार्रवाई का मतलब है कम कंपन और अधिक सटीकता। ग्रेनाइट से बने मशीन बेस काफी बेहतर स्थिरता देते हैं। हेवी ड्यूटी मिलिंग मशीनों का समर्थन फ्रेम सुदृढ़ीकरण द्वारा कम हो जाता है। इसके बजाय कठोर टूलींग विकल्पों पर स्विच करें।

उच्च कठोरता कम उपकरण पथ विचलन का मुख्य कारण है। प्रतिरोधी विक्षेपण को अंजाम देने में संरचनात्मक प्रणाली की कठोरता महत्वपूर्ण है।

सुरक्षित फिक्स्चर विक्षेपण को कम करता है। क्लैम्पिंग बल से भरे हुए वीज़ का उपयोग करें। चुंबकीय और निर्वात तालिकाओं में एक समान पकड़ होती है। उचित फिक्स्चर डिज़ाइन प्रमुख भूमिका निभाता है।

इससे उच्च गति वाले युद्धाभ्यास के दौरान होने वाली हलचल कम हो जाती है। वर्कपीस के आकार से मेल खाने के लिए क्लैंप के कॉन्फ़िगरेशन को अनुकूलित करें। संचालन की सटीकता का मतलब है कि मिलिंग अधिक प्रभावी होगी। फिक्स्चरिंग में स्थिर रहना गुणवत्ता के स्तर का मुख्य घटक है।

स्थिर सेटअप आपको निरंतर मशीनिंग देगा। प्रतिदिन मशीन तत्वों का गलत संरेखण या अंशांकन करें। शोर को कम करने और गति को कम करने के लिए एंटी वाइब्रेशन पैड का उपयोग करें।

मशीन के सर्वोत्तम कामकाज के लिए स्पिंडल संरेखण को सत्यापित करें और बनाए रखें। निश्चित शैलियों को उच्च स्तरीय प्रणालियों, जैसे सटीक उपकरणों के साथ डिज़ाइन किया गया है।

टायरों को संतुलित करना रखरखाव के बुनियादी तत्वों में से एक है। एक स्थिर सेटअप सीधे मशीनिंग की सटीकता और उपकरण के जीवन को प्रभावित करता है।

हमने चर्चा की है कि सीएनसी उपकरण विक्षेपण को कैसे कम किया जाए, मशीनिंग पर उनके प्रभाव को कम किया जाए, बेहतर मशीनिंग प्राप्त करने के लिए रणनीतियों का खुलासा किया जाए। काटने के मापदंडों को परिभाषित करने से लेकर सही उपकरण के चयन तक, विक्षेपण के विरुद्ध आपके सीएनसी सेटअप को सुदृढ़ करने के लिए प्रत्येक तकनीक विकसित की गई है।

आप इन तकनीकों के बारे में अधिक जानकारी यहां प्राप्त कर सकते हैं सीएनसीयांगसेन. अपनी मशीनिंग क्षमता में सुधार करें और इन अत्यधिक प्रभावी को लागू करें जो हमेशा उपलब्ध हैं।

ए: उपकरण विक्षेपण एक उपकरण का उसके मशीनिंग के पथ से झुकना या उसके किनारे की ओर बढ़ना है, जो बदले में, उत्पादित हिस्से की सटीकता और गुणवत्ता को प्रभावित करता है। सटीकता और उत्पादकता के लिए विक्षेपण उन्मूलन महत्वपूर्ण है।

ए: आयाम सटीकता सुनिश्चित करने के लिए उपकरण विक्षेपण को कम करना एक कुंजी है पार्ट्स, सतह की स्थिति में सुधार, और उपकरण और मशीन दोनों के जीवन का विस्तार। यह गलतियों से बचने और उपयोग की जाने वाली सामग्री की मात्रा को कम करने की अनुमति देता है।

ए: सही उपकरण सामग्री - उदाहरण के लिए, ठोस कार्बाइड या कोबाल्ट - विक्षेपण को काफी हद तक कम करने में मदद करती है, इस तथ्य के कारण कि उनमें उच्च गति वाले स्टील की तुलना में अधिक कठोरता और पहनने का प्रतिरोध होता है। सटीक कटौती को एक मांगलिक कार्य बनाने में सटीकता सुनिश्चित करने के लिए यह एक महत्वपूर्ण कारक है।

उत्तर: वास्तव में, हाइड्रोलिक या सिकुड़न-फिट जैसे टूल चयन को पकड़ना, फोकस को कम करने में एक बड़ी भूमिका निभाता है। ऐसे धारकों में क्लैम्पिंग बल और कठोरता अधिक होती है, जिससे उच्च गति मशीनिंग के दौरान भी उपकरण को स्थिरता मिलती है।

ए: स्पिंडल की उचित गति विक्षेपण समस्या को ठीक करने का एक और प्रभावी तरीका है, काटने वाले बलों को वितरित करने के लिए धन्यवाद जो उपकरण लोड को अपेक्षाकृत कम रखता है। इष्टतम गति एक सामग्री से दूसरी सामग्री और एक ऑपरेशन से दूसरे ऑपरेशन में भिन्न होती है।

उत्तर: काटने की ताकतों पर नियंत्रण जो वास्तव में उपकरण अनुभव कर रहा है, बहुत महत्वपूर्ण है और यह फ़ीड दर को समायोजित करके किया जाता है। उच्च फ़ीड दर का खतरा यह है कि यह उपकरण के विक्षेपण और उपकरण के टूटने का कारण बन सकता है, और कम फ़ीड दर से खराब उत्पादकता होगी।

उत्तर: एक विशिष्ट गहराई तक कट करने से बदले में उपकरण को बहुत अधिक भार और तनाव झेलना पड़ेगा। गहरी कटाई से विक्षेपण होता है जो विशेष रूप से कठोर और अधिक अपघर्षक सामग्रियों में अधिक होता है, इसलिए भाग की सतह की अखंडता और सटीकता प्रभावित होती है।