भेद समझना बीच में मशीनिंग जगत में फेस मिलिंग बनाम एंड मिलिंग तकनीक आवश्यक हैं। आप दो लोकप्रिय मिलिंग विधियों के बारे में गहराई से जानेंगे: फेस मिलिंग और एंड मिलिंग। दोनों तकनीकों की तकनीकीताओं, अंतरों और अनुप्रयोगों को समझें। अपने मशीनिंग कार्यों को अनुकूलित करने के लिए अपने आप को सटीक ज्ञान से लैस करें।

सीएनसी का मतलब कंप्यूटर न्यूमेरिकल कंट्रोल है। अगला, खराद उपकरण मोड़ने वाली सामग्री हैं। इसके विपरीत, मिलें रोटरी कटर का उपयोग करके सामग्री को आकार देती हैं। दोनों सीएनसी मिलों और खराद को नियंत्रित करते हैं। उच्च परिशुद्धता एक सीएनसी लाभ है।

खराद से बेलनाकार वस्तुएँ बनाई जाती हैं। मिलें जटिल आकृतियों को संभालती हैं। सीएनसी तेजी से उत्पादन प्रदान करते हैं, लेथ और मिलें विस्तार प्रदान करते हैं।

दौरान सीएनसी मिलिंग मशीन, वर्कपीस स्थिर रहता है। खराद पर, वर्कपीस घूमता है। सीएनसी सिस्टम सटीक गतिविधियों का मार्गदर्शन करते हैं। खराद संचालन घूर्णी गति की मांग करता है। मिलों को सटीक एक्स, वाई, जेड आंदोलन समन्वय की आवश्यकता है।

फ़ीड दर मिलिंग सफलता को प्रभावित करती है। तेज़ फ़ीड दर से सामग्री को तेज़ी से हटाया जा सकता है। हालाँकि, सटीकता कम हो सकती है। सीएनसी इस दर को नियंत्रित करते हैं। खराद घूर्णी गति को प्राथमिकता देते हैं। फ़ीड गति पर मिलिंग केंद्र। फ़ीड दर के बारे में निर्णय उत्पाद की समाप्ति और जीवनकाल को प्रभावित कर सकते हैं।

मिलें और खराद चिप्स बनाते हैं। सामग्री को हटाने से चिप का निर्माण होता है। सीएनसी मशीनें चिप निर्माण को अनुकूलित करती हैं। खराद लंबे, घुंघराले चिप्स का उत्पादन करते हैं। मिलों से छोटे चिप्स निकल सकते हैं। प्रभावी चिप निर्माण से उपकरण का जीवनकाल बढ़ जाता है।

RPM स्पिंडल गति को मापता है। उच्च आरपीएम का अर्थ है तेजी से सामग्री हटाना। सीएनसी इन गति को नियंत्रित करते हैं। लेथ्स पर, स्पिंडल गति सतह की फिनिश निर्धारित करती है। मिलों में, स्पिंडल गति चिप के आकार और उपकरण के जीवनकाल को प्रभावित करती है।

सीएनसी उपकरण पथ निर्धारित करते हैं। मिलों को जटिल आकृतियों के लिए जटिल पथों की आवश्यकता होती है। खराद सरल, रैखिक पथों का अनुसरण करते हैं। मिलिंग में, उपकरण पथ जटिलता बढ़ सकती है। गुणवत्तापूर्ण परिणामों के लिए इष्टतम टूल पथ सुनिश्चित करना महत्वपूर्ण है।

सीएनसी का मतलब कंप्यूटर न्यूमेरिकल कंट्रोल है। इसके बाद, एक खराद घुमाकर सामग्री को आकार देता है। दूसरी ओर, एक मिल रोटरी कटर का उपयोग करती है।

मिल कटर सामग्री को काटकर हटा देता है। सीएनसी परिशुद्धता के लिए खराद और मिल दोनों को नियंत्रित करता है। सटीक भागों को सीएनसी नियंत्रण की आवश्यकता होती है। इस प्रकार, सीएनसी सर्वोत्तम परिणाम सुनिश्चित करता है।

मिलिंग में गहराई एक भूमिका निभाती है। एक सीएनसी मशीन गहराई निर्धारित करने के लिए प्रोग्रामिंग का उपयोग करती है। लेथ घूमते समय परतों को हटा देते हैं। इसके विपरीत, मिलें सामग्री की गहराई तक खुदाई करती हैं। गहरे कट में अधिक समय लगता है। उथला कट तेज होता है. सीएनसी मिलें और लेथ दोनों उचित गहराई सुनिश्चित करते हैं।

मिलिंग में उपकरण मायने रखते हैं। सीएनसी के लिए, उपकरण की स्थिति महत्वपूर्ण है। खराद में ऐसे उपकरण होते हैं जो घूमने वाली सामग्री को छूते हैं। मिलों में कटर होते हैं जो सामग्री में चले जाते हैं।

सही उपकरण जुड़ाव बेहतर परिणाम देता है। सगाई में गलतियाँ कार्यवस्तु को बर्बाद कर देती हैं। सीएनसी सिस्टम ऐसी गलतियों को रोकते हैं।

फ़ीड कटर मूवमेंट के बारे में है। सीएनसी प्रणालियों में, फ़ीड दर मायने रखती है। लेथ निर्धारित दरों पर उपकरण ले जाते हैं। मिलों में कटर होते हैं जो विशिष्ट गति से चलते हैं। प्रति दांत चारा काटने वाले दांत से संबंधित है। प्रति दांत उचित भोजन उपकरण को घिसने से बचाता है। सटीक फ़ीड उपकरण का जीवन बढ़ाती है।

बल मिलिंग परिणामों को प्रभावित करता है। सीएनसी सिस्टम बल के स्तर की निगरानी करते हैं। खराद वर्कपीस को आकार देने के लिए बल लगाता है। मिलें कटर से बल लगाती हैं। बहुत अधिक बल औजारों को नुकसान पहुँचाता है। उचित बल सहज कटौती सुनिश्चित करता है। सर्वोत्तम परिणामों के लिए सीएनसी उपकरण बल को अनुकूलित करते हैं।

सीएनसी, कंप्यूटर न्यूमेरिक कंट्रोल का संक्षिप्त रूप, मशीन भागों का मार्गदर्शन करता है। इसके बाद, खराद वर्कपीस को घुमाता है। खराद तेज औजारों का उपयोग करके वस्तुओं को तराशता है।

हालाँकि, मिलें धातुओं को अलग तरह से आकार देती हैं। मिलें कताई उपकरणों का उपयोग करती हैं। खराद के विपरीत, मिलों में वर्कपीस स्थिर रहते हैं। इस प्रकार, फेस मिलिंग सटीकता के साथ विस्तृत क्षेत्रों को काटती है।

मिल मशीनें चिकनी सतह बनाती हैं। खराद अधिकतर बेलनाकार आकार बनाते हैं। सीएनसी मार्गदर्शक तर्क प्रदान करते हैं। सीएनसी के बिना, परिशुद्धता से समझौता हो जाता है। विशेष रूप से जटिल कार्यों में, सीएनसी अमूल्य साबित होती है। प्रत्येक मशीन में अद्वितीय सतह निर्माण क्षमताएं होती हैं।

मिलों में ऊर्ध्वाधर और हैं क्षैतिज प्रकार. ऊर्ध्वाधर मिलें, विशेष रूप से, अक्षीय कटाई करती हैं। खराद में इस क्षमता का अभाव होता है। अक्षीय कटिंग सामग्री में गहराई तक उतरती है। सीएनसी सिस्टम गहराई और दिशा को नियंत्रित करते हैं।

मिल उपकरण मोटे तौर पर सामग्री से संपर्क करते हैं। बिंदुओं को छूने वाले खराद उपकरणों के विपरीत, मिलें क्षेत्रों को कवर करती हैं। सीएनसी एक महत्वपूर्ण भूमिका निभाता है। यह सुनिश्चित करता है कि उपकरण सभी सतहों पर समान रूप से फैला हो। व्यापक संपर्क समान परिणाम सुनिश्चित करता है।

फेस मिल्स में कई काटने वाले दांत होते हैं। इसके विपरीत, खराद एकल-बिंदु कटिंग का उपयोग करते हैं। सीएनसी इन दांतों को मिलों में व्यवस्थित करते हैं। दांतों की गिनती सतह की फिनिश और गति को प्रभावित करती है।

फेस मिलिंग सतह को समतल करने में उत्कृष्ट है। मिलें सामग्री को बिल्कुल सपाट बनाती हैं। सीएनसी मशीन की इष्टतम गति सुनिश्चित करता है। खराद समान समतलता प्रदान नहीं करते हैं। फ़्लैटनिंग एक प्राथमिक मिल लाभ बना हुआ है।

कंटूरिंग सामग्री को वांछित प्रोफाइल में बनाती है। मिलें आसानी से विविध आकार प्राप्त करती हैं। खराद मुख्य रूप से गोल आकृतियों को संभालते हैं। सीएनसी-नियंत्रित मिलें कुशलतापूर्वक जटिल रूपरेखा प्रदान करती हैं।

स्लॉटिंग सामग्री में स्लॉट बनाती है। मिलें यह काम बड़ी सटीकता से करती हैं। लेथ स्लॉटिंग के लिए आदर्श नहीं हैं। सीएनसी मार्गदर्शन महत्वपूर्ण है. यह सुनिश्चित करता है कि स्लॉट आयाम आवश्यकताओं को पूरा करें।

मिलें सही चौकोर कंधे बनाती हैं। कंधे सामग्री पर समकोण किनारे बनाते हैं। लेथ्स इसे सटीक रूप से हासिल नहीं कर सकते। सीएनसी सिस्टम मिलों में इस कंधे के निर्माण को नियंत्रित करते हैं।

पॉकेटिंग का अर्थ है सामग्री में जगह बनाना। मिल्स द्वारा निर्देशित सीएनसी, यहाँ उत्कृष्टता प्राप्त करें। खराद जेब में डालने के लिए उपयुक्त नहीं है। जेबों की गहराई और आकार सीएनसी सटीकता पर निर्भर करते हैं।

सीएनसी का मतलब कंप्यूटर न्यूमेरिकल कंट्रोल है। अनिवार्य रूप से, सीएनसी मशीन टूल्स को स्वचालित करता है। दूसरी ओर, एक खराद वस्तुओं को घुमाकर उन्हें आकार देता है।

इसके विपरीत, एक मिल सामग्री को वांछित आकार में काटने के लिए उपकरणों का उपयोग करती है। विनिर्माण में सीएनसी मशीनों, खराद और मिलों की महत्वपूर्ण भूमिका होती है।

लेथ्स किसी वर्कपीस को घुमाते हैं। इस दौरान एक निश्चित कटिंग टूल इसे आकार देता है. सीएनसी में मशीनों का कंप्यूटर नियंत्रण शामिल है, जो सटीकता प्रदान करता है। सामग्री को हटाने के लिए घूर्णी कटर का उपयोग करते हुए मिलें अलग-अलग होती हैं। सभी तीन उपकरण, सीएनसी, लेथ और मिल, आधुनिक विनिर्माण को परिभाषित करते हैं।

सीएनसी प्रणाली मशीनों को सटीक रूप से नियंत्रित करती है, जिससे आउटपुट बढ़ता है। परंपरागत रूप से मैनुअल लेथ, सीएनसी तकनीक से भी लाभान्वित होते हैं। मिलें वर्कपीस को आकार देने के लिए काटने वाले उपकरणों का उपयोग करती हैं, जो खराद से भिन्न होते हैं। सीएनसी, खराद और मिलों का ज्ञान कुशल उत्पादन सुनिश्चित करता है।

सीएनसी मशीनें सटीकता सुनिश्चित करते हुए कंप्यूटर इनपुट के आधार पर काम करती हैं। लेथ्स वर्कपीस को घुमाते हैं, इसके खिलाफ काटने का उपकरण लगाते हैं। खराद के विपरीत, मिलें आकार देने के लिए घूमने वाले उपकरणों का उपयोग करती हैं। ये उपकरण, सीएनसी, खराद और मिलें, उद्योगों में अलग लेकिन परस्पर जुड़ी हुई भूमिका निभाते हैं।

विनिर्माण में, सीएनसी तकनीकी विकास का प्रतिनिधित्व करता है, मशीन की गतिविधियों को नियंत्रित करता है। खराद, प्राचीन उपकरण, स्थिर कटर के विरुद्ध घूमने वाले वर्कपीस महत्वपूर्ण बने हुए हैं। इसके विपरीत, मिलें वस्तुओं को आकार देने के लिए अपने कटर को घुमाती हैं। सीएनसी, लेथ और मिल्स: प्रत्येक आधुनिक उद्योग में एक अद्वितीय कार्य करता है।

गुण/श्रेणियाँ | फेस मिलिंग | मूल अवधारणा | अनुप्रयोग | उपकरणों का इस्तेमाल |

विवरण | किसी सामग्री की सतह की मिलिंग की गहन खोज। | मिलिंग प्रक्रिया का प्रमुख आधार. | मुख्य उपयोग परिदृश्य. | उपकरण एवं उपकरण तैनात किये गये। |

विस्तृत मदों की संख्या | एन/ए | 5 | 5 | 5 |

पहला आइटम | एन/ए | वाइड कटिंग | सतह का चपटा होना | शैल मिलें |

दूसरा आइटम | एन/ए | भूतल निर्माण | कंटूरिंग | ठोस कटर |

तीसरी वस्तु | एन/ए | अक्षीय काटना | खांचाकरण | उच्च-फ़ीड मिलें |

चौथा आइटम | एन/ए | व्यापक संपर्क | चौकोर कंधा | पेचदार कटर |

पाँचवाँ आइटम | एन/ए | एकाधिक दांत | जेब | कटर arbors |

फेस मिलिंग पर टेबल एक गहन नजर!

एंड मिलिंग एक सीएनसी ऑपरेशन है। सीएनसी का मतलब कंप्यूटर न्यूमेरिकल कंट्रोल है। सीएनसी में, कंप्यूटर मशीनों का मार्गदर्शन करते हैं। खराद और मिलें दो प्रमुख मशीनें हैं। लेथ वर्कपीस को घुमाते हैं। दूसरी ओर, मिलें उपकरण घुमाती हैं। एंड मिलिंग मिलों के लिए विशिष्ट है।

यहां, एंड मिल नामक एक उपकरण सामग्री को काटता है। उपकरण चलते समय सामग्री स्थिर रहती है। सीएनसी सटीक गति सुनिश्चित करता है। एंड मिल्स विभिन्न आकार के हो सकते हैं। उनके अलग-अलग आकार भी हो सकते हैं. कई उद्योग एंड मिलिंग का उपयोग करते हैं। कारों से लेकर गैजेट्स तक, एंड मिलिंग की भूमिका होती है।

स्लॉटिंग स्लॉट बनाने के लिए एंड मिल्स का उपयोग करता है। ये स्लॉट विभिन्न चौड़ाई के हो सकते हैं। वे मशीन के पुर्जों में दिखाई देते हैं। स्लॉट संरचनाओं को जोड़ने में मदद करते हैं।

प्रोफ़ाइलिंग किसी सामग्री के किनारे को आकार देती है। एक एंड मिल एक निर्धारित पैटर्न का अनुसरण करता है। सटीक किनारे और प्रोफ़ाइल उभर कर सामने आते हैं। ऐसी परिशुद्धता घटक फिटिंग में सहायता करती है।

डुबकी सीधे सामग्री में गोता लगाती है। अंत मिलें सामग्री को लंबवत रूप से दर्ज करती हैं। वे छेद या गहरी गुहाएँ बनाते हैं। उस मशीनरी के बारे में सोचें जिसके लिए खोखले खंडों की आवश्यकता होती है।

रैंप मिलिंग में, अंत मिलें एक कोण पर चलती हैं। वे सीधे नीचे नहीं जाते. यह विधि चिकनी कटौती सुनिश्चित करती है। विमान के पुर्जों जैसे घटकों को लाभ होता है।

यहां, अंत मिलें वक्र बनाती हैं। रूपरेखा जटिल हो सकती है. कार के बॉडी पार्ट्स के बारे में सोचें। कंटूर मिलिंग आवश्यक सटीकता प्रदान करती है।

बांसुरी अंत मिलों में सर्पिल खांचे होते हैं। ये खांचे चिप हटाने में सहायता करते हैं। बांसुरी अनेक हो सकती हैं. अधिक बांसुरी का मतलब है बेहतर समापन।

चम्फर मिलें कोण बनाती हैं। आमतौर पर, किसी सामग्री के किनारे पर। वे असेंबली को आसान बनाते हैं. सही किनारे फिटिंग त्रुटियों को कम करते हैं।

रफिंग एंड मिल्स प्रारंभिक कटौती करती हैं। वे बहुत सारी सामग्री तेजी से हटा देते हैं। ये फिनिशिंग के लिए नहीं बल्कि तेजी से सामग्री हटाने के लिए हैं।

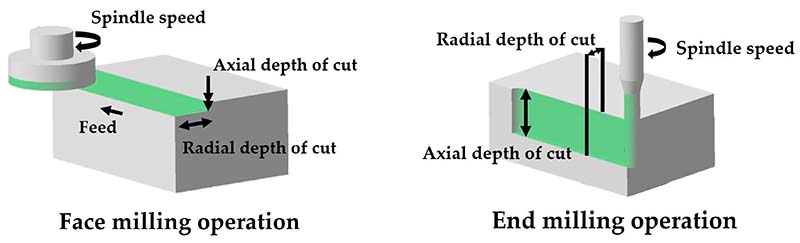

"फेस मिलिंग में, काटने की क्रिया मुख्य रूप से अक

षीय रूप से होती है, अर्थात उपकरण के चेहरे या सिरे पर। "दूसरी ओर, परिधीय या अंत मिलिंग में, कटाई मौलिक रूप से, चारों ओर होती है

सतही संपर्क

गुणवत्ता पूर्ण करें

विनिर्माण में एमआरआर (सामग्री निष्कासन दर) मायने रखता है। फेस मिलिंग आमतौर पर उच्च एमआरआर का दावा करती है, क्योंकि यह वर्कपीस की सतह को अधिक संलग्न करती है। परिधीय मिलिंग, कुशल होते हुए भी, महत्वपूर्ण सामग्री हटाने के लिए कई पासों की आवश्यकता हो सकती है।

गति का लाभ

सतह खत्म

टूल लाइफ़

प्रत्येक विधि प्रत्येक सामग्री के लिए उपयुक्त नहीं होती। फेस मिलिंग नरम सामग्रियों पर असाधारण रूप से अच्छा प्रदर्शन करती है, जिससे सामग्री को तेजी से हटाना सुनिश्चित होता है। फिर भी, केंद्रित बल वितरण के कारण कठिन सामग्री परिधीय मिलिंग तकनीकों को बेहतर ढंग से समायोजित कर सकती है।

फ़ीड समायोजन

उपकरण चयन

सही उपकरण चुनना महत्वपूर्ण साबित होता है। विभिन्न सामग्रियों के लिए विभिन्न प्रकार के उपकरण की आवश्यकता होती है। उदाहरण के लिए, कार्बाइड उपकरण स्टील की मशीनिंग में उत्कृष्ट हैं। इसके विपरीत, हाई-स्पीड स्टील (एचएसएस) उपकरण नरम धातुओं के लिए उपयुक्त हैं। चयन फिनिश गुणवत्ता को महत्वपूर्ण रूप से प्रभावित करता है।

आरपीएम (प्रति मिनट क्रांतियाँ) जिस पर उपकरण घूमता है, मायने रखता है। अधिक RPM के कारण अत्यधिक गर्मी हो सकती है। इसके विपरीत, धीमी आरपीएम उपकरण खराब होने का कारण बन सकती है।

शीतलक का उपयोग

मिलिंग करते समय, प्रत्येक पास को ओवरलैप करने से सतह की विसंगतियां कम हो जाती हैं। हालाँकि, अत्यधिक ओवरलैप समय बर्बाद करता है। सही संतुलन बनाए रखने से दक्षता से समझौता किए बिना एक समान सतहों की गारंटी मिलती है।

अतिरिक्त मिलिंग तकनीक की खोज!

विभिन्न मिलिंग तकनीकों में परिवर्तन करते हुए, रैंप मिलिंग पर विचार करें। सीएनसी प्रक्रियाओं के भीतर, एक काटने का उपकरण वर्कपीस की सतह के साथ एक कोण पर चलता है, न कि केवल लंबवत।

गति का कोण महत्वपूर्ण हो जाता है, क्योंकि विभिन्न सामग्रियों को सटीकता के लिए विशिष्ट कोणों की आवश्यकता होती है। इस तकनीक को समझने से एयरोस्पेस जैसे उद्योगों में सटीकता सुनिश्चित होती है, जहां सटीकता सर्वोपरि है।

सूची में अगला है प्लंज मिलिंग। पारंपरिक मिलिंग विधियों के विपरीत, यहां उपकरण सामग्री में लंबवत रूप से चलता है। सीएनसी मशीनों के बारे में सोचें जो सीधे नीचे गिरती हैं और गहरे स्लॉट बनाती हैं। प्लंज मिलिंग के साथ, गहराई प्राथमिक पैरामीटर बन जाती है।

हाई-स्पीड मिलिंग

मिलिंग प्रौद्योगिकी में प्रगति ने उच्च गति मिलिंग को आगे बढ़ाया। स्पिंडल गति, जो अक्सर 10,000 आरपीएम से अधिक होती है, मुख्य मीट्रिक बन जाती है। इतनी तेज़ गति से, मशीनिंग समय में कमी स्पष्ट हो जाती है। तेज़ उत्पादन चक्र का लक्ष्य रखते हुए, एयरोस्पेस और ऑटोमोटिव क्षेत्रों को अत्यधिक लाभ होता है।

उन्नत तकनीकों में गहराई से उतरें, और आप क्रायोजेनिक मिलिंग का सामना करेंगे। यहां, तरल नाइट्रोजन संचालन के दौरान काटने के उपकरण को ठंडा करता है। शीतलन दर, जिसे अक्सर प्रति मिनट लीटर में मापा जाता है, परिभाषित कारक के रूप में सामने आती है।

इस विधि में, सीएनसी मशीनें कट के दौरान गति और दिशा दोनों बदलती हैं। परिवर्तन की दर, जिसे कभी-कभी आरपीएम प्रति सेकंड में नोट किया जाता है, महत्वपूर्ण हो जाती है। उद्योग, विशेष रूप से मोल्ड बनाने वाले, गतिशील मिलिंग को प्राथमिकता देते हैं। अलग-अलग गति अत्यधिक उपकरण घिसाव के बिना जटिल डिजाइन की अनुमति देती है। मिलिंग फेस मिलिंग फोकस में क्षमता! उपकरण व्यास

एक महत्वपूर्ण भूमिका. बड़ा व्यास कट के दौरान अधिक स्थिरता सुनिश्चित करता है।

कार्य के लिए सही आकार चुनने पर निर्भर करता है।

एल्यूमीनियम, स्टील या टाइटेनियम जैसी धातुओं की अलग-अलग विशेषताएं होती हैं। प्रत्येक सामग्री के गुणों को पहचानें. एल्यूमीनियम जैसी नरम सामग्री को कठोर स्टेनलेस स्टील की तुलना में विभिन्न मापदंडों की आवश्यकता होती है। सर्वोत्तम प्रदर्शन के लिए उपकरण सामग्री का मिलान करें।

एक महत्वपूर्ण पैरामीटर, मशीन की शक्ति कठिन सामग्रियों को संभालने की क्षमता निर्धारित करती है। अधिक अश्वशक्ति तेज़, गहरी कटौती को सक्षम बनाती है। सटीक विवरण के लिए हमेशा मशीन की विशिष्टता शीट देखें।

यह प्रत्येक कटर दांत द्वारा निकाली गई सामग्री की मात्रा को संदर्भित करता है। चिप लोड को सही ढंग से सेट करने से उपकरण टूटने से बच जाता है। उपकरणों की सुरक्षा और बेहतर फिनिश प्राप्त करने के लिए चिप लोड की निगरानी और समायोजन करें। आपके वर्कपीस का आकार मायने रखता है। बड़े वर्कपीस के लिए, बड़ा उपकरण व्यास और उच्च मशीन शक्ति आवश्यक हो जाती है। सुनिश्चित करें कि मशीन बेड वर्कपीस को समायोजित कर सकता है।.