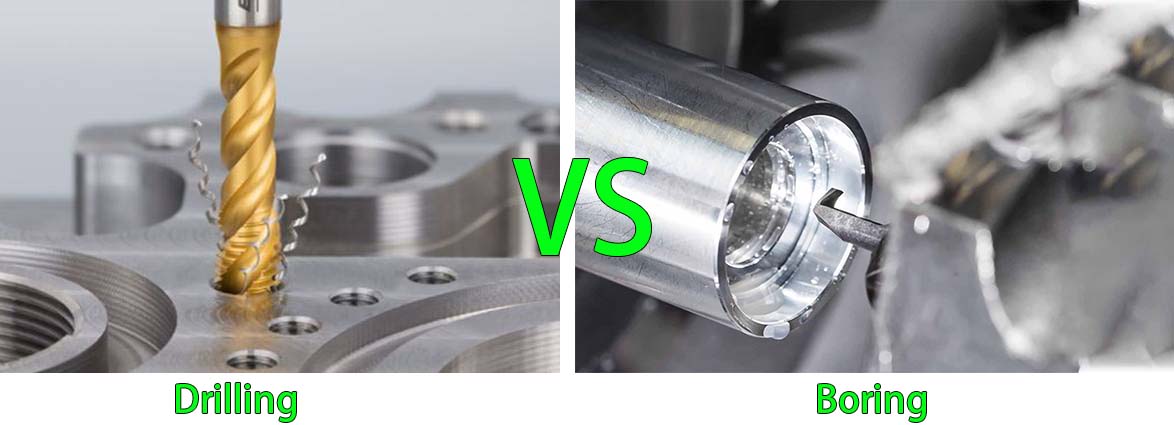

सीएनसी मशीनिंग के क्षेत्र में, परिशुद्धता और दक्षता सर्वोपरि है। जब वर्कपीस में छेद और गुहा बनाने की बात आती है, तो दो प्राथमिक तकनीकें सुर्खियों में आती हैं: बोरिंग और ड्रिलिंग।

इस लेख में, हम बोरिंग बनाम ड्रिलिंग मशीनिंग प्रक्रियाओं की बारीकियों पर गौर करेंगे, उनके अनुप्रयोगों का पता लगाएंगे और द्वारा पेश किए गए उत्पादों पर प्रकाश डालेंगे। सीएनसी यांगसेन जो आपके मशीनिंग परिचालन में क्रांति ला सकता है।

ड्रिलिंग सीएनसी (कंप्यूटर न्यूमेरिकल कंट्रोल) मशीनिंग की दुनिया में एक मौलिक मशीनिंग प्रक्रिया है। इसमें ड्रिल बिट नामक घूमने वाले उपकरण का उपयोग करके वर्कपीस में छेद बनाना शामिल है। यह प्रक्रिया अपनी दक्षता और सरलता के कारण बहुमुखी है और विभिन्न उद्योगों में व्यापक रूप से उपयोग की जाती है।

ड्रिलिंग मशीनें बहुमुखी उपकरण हैं जिनका उपयोग विभिन्न सामग्रियों में छेद बनाने के लिए किया जाता है। वे विभिन्न प्रकारों में आते हैं, प्रत्येक को विशिष्ट अनुप्रयोगों और उद्योगों के लिए डिज़ाइन किया गया है। यहां कुछ सामान्य प्रकार की ड्रिलिंग मशीनें दी गई हैं:

● पोर्टेबल ड्रिलिंग मशीन: ये हल्की और कॉम्पैक्ट मशीनें हैं जिन्हें आसान गतिशीलता के लिए डिज़ाइन किया गया है। वे विभिन्न स्थानों में छेद करने के लिए उपयुक्त हैं और आमतौर पर निर्माण और रखरखाव कार्यों में उपयोग किए जाते हैं।

● बेंच ड्रिलिंग मशीन: आमतौर पर कार्यक्षेत्र से जुड़ी ये मशीनें स्थिरता और सटीकता प्रदान करती हैं। वे कार्यशालाओं और छोटे पैमाने पर विनिर्माण में सामान्य प्रयोजन के ड्रिलिंग कार्यों के लिए पसंदीदा हैं।

● स्तंभ ड्रिलिंग मशीन: ये मशीनें समर्थन के लिए एक मजबूत स्तंभ या स्तंभ की विशेषता के साथ अधिक कठोरता और सटीकता प्रदान करती हैं। वे बड़े वर्कपीस में छेद करने के लिए आदर्श हैं और आमतौर पर औद्योगिक सेटिंग्स में पाए जाते हैं।

● रेडियल ड्रिलिंग मशीन: रेडियल ड्रिलिंग मशीन में एक समायोज्य भुजा होती है जिसे स्तंभ के चारों ओर घुमाया जा सकता है, जो ड्रिलिंग स्थितियों में असाधारण बहुमुखी प्रतिभा प्रदान करता है। ये मशीनें बड़े और भारी वर्कपीस को संभालने के लिए विशेष रूप से उपयुक्त हैं, जो उन्हें निर्माण और धातु जैसे उद्योगों में अपरिहार्य बनाती हैं।

● गैंग ड्रिलिंग मशीन: गैंग ड्रिलिंग मशीनें एक ही वर्कपीस में एक साथ कई छेद ड्रिल करने के उद्देश्य से बनाई गई हैं। उनकी दक्षता उच्च-मात्रा उत्पादन सेटिंग्स में चमकती है, और उन्हें अक्सर ऑटोमोटिव घटकों और मुद्रित सर्किट बोर्डों के निर्माण में नियोजित किया जाता है।

● मल्टी-स्पिंडल ड्रिलिंग मशीन: मल्टी-स्पिंडल ड्रिलिंग मशीनें कई स्पिंडल से सुसज्जित हैं, जो उन्हें एक साथ कई छेद ड्रिल करने में सक्षम बनाती हैं। इन मशीनों का बड़े पैमाने पर उत्पादन वाले उद्योगों में व्यापक उपयोग होता है, जिससे दक्षता में उल्लेखनीय वृद्धि होती है और चक्र समय कम हो जाता है।

● डीप होल ड्रिलिंग मशीन: डीप होल ड्रिलिंग मशीनें बेहद गहरे और सटीक छेद बनाने में माहिर हैं। वे एयरोस्पेस और आग्नेयास्त्र निर्माण उद्योगों में आवश्यक हैं, जहां सख्त सहनशीलता वाले गहरे छेद की आवश्यकता होती है।

ड्रिलिंग कई उद्योगों में अनुप्रयोगों के साथ एक बहुमुखी मशीनिंग प्रक्रिया है। यहां कुछ प्रमुख क्षेत्र हैं जहां ड्रिलिंग महत्वपूर्ण भूमिका निभाती है:

ऑटोमोटिव उद्योग में, इंजन घटकों, ट्रांसमिशन भागों और चेसिस घटकों में छेद बनाने के लिए ड्रिलिंग आवश्यक है। ये छेद बोल्ट लगाने से लेकर द्रव मार्ग तक विभिन्न उद्देश्यों की पूर्ति करते हैं। ड्रिलिंग इंजन निर्माण का एक अभिन्न अंग है, जो महत्वपूर्ण घटकों की असेंबली सुनिश्चित करता है।

इलेक्ट्रॉनिक्स विनिर्माण में, मुद्रित सर्किट बोर्ड (पीसीबी) में छेद बनाने के लिए ड्रिलिंग मौलिक है। ये छेद इलेक्ट्रॉनिक घटकों को समायोजित करते हैं और विद्युत कनेक्शन की अनुमति देते हैं। पीसीबी निर्माण में ड्रिलिंग की सटीकता इलेक्ट्रॉनिक उपकरणों के उचित कामकाज को सुनिश्चित करने के लिए महत्वपूर्ण है।

निर्माण उद्योग में ड्रिलिंग एक महत्वपूर्ण भूमिका निभाती है, कंक्रीट, चिनाई और लकड़ी में छेद बनाती है। ये छेद लंगर स्थापना, विद्युत तारों और नलसाज़ी अनुप्रयोगों के लिए आवश्यक हैं। निर्माण परियोजनाओं में ड्रिलिंग की गति और दक्षता मूल्यवान है।

ड्रिलिंग कई लाभ प्रदान करती है जो इसे विभिन्न स्थितियों में एक पसंदीदा मशीनिंग प्रक्रिया बनाती है:

● रफ़्तार: ड्रिलिंग आम तौर पर तेज़ होती है, जो इसे उन अनुप्रयोगों के लिए आदर्श बनाती है जहां गति महत्वपूर्ण है, जैसे बड़े पैमाने पर उत्पादन। सामग्री का कुशल निष्कासन त्वरित छेद निर्माण की अनुमति देता है।

● बहुमुखी प्रतिभा: ड्रिलिंग धातु, लकड़ी, प्लास्टिक और सिरेमिक सहित विभिन्न सामग्रियों के साथ एक बहुमुखी मशीनिंग प्रक्रिया है। यह अनुकूलनशीलता इसे विभिन्न उद्योगों में कई मशीनिंग कार्यों के लिए पसंदीदा विकल्प बनाती है।

● प्रभावी लागत: अपनी सादगी और दक्षता के कारण वर्कपीस में छेद बनाने के लिए ड्रिलिंग अक्सर एक लागत प्रभावी समाधान है। अधिक विशिष्ट मशीनिंग प्रक्रियाओं की तुलना में ड्रिलिंग के लिए आवश्यक उपकरण और टूलींग अपेक्षाकृत किफायती हैं।

हालाँकि ड्रिलिंग के कई फायदे हैं, इसकी अपनी सीमाएँ भी हैं:

● शुद्धता: हालांकि कई अनुप्रयोगों के लिए उपयुक्त, ड्रिलिंग अन्य के समान सटीकता का स्तर प्राप्त नहीं कर सकती हैमशीनिंग प्रक्रियाएँ बोरिंग जैसी हैं। यदि अत्यधिक सख्त सहनशीलता की आवश्यकता हो तो ड्रिलिंग सबसे अच्छा विकल्प नहीं हो सकता है।

● सतह खत्म: ड्रिलिंग द्वारा उत्पन्न सतह फिनिश उतनी चिकनी और सटीक नहीं हो सकती है जितनी कि अधिक विशिष्ट प्रक्रियाओं द्वारा प्राप्त की जाती है। उच्च गुणवत्ता वाली सतह फिनिश की आवश्यकता वाले अनुप्रयोगों में यह एक सीमा हो सकती है।

उबाऊ सीएनसी (कंप्यूटर न्यूमेरिकल कंट्रोल) मशीनिंग में असाधारण सटीकता और सतह फिनिश प्राप्त करने के लिए एक सटीक मशीनिंग प्रक्रिया महत्वपूर्ण है। ड्रिलिंग के विपरीत, जो छेद बनाता है, बोरिंग मौजूदा छेदों को सावधानीपूर्वक परिशुद्धता के साथ बड़ा करता है।

यहां विभिन्न प्रकार की बोरिंग सीएनसी मशीनों का संक्षिप्त अवलोकन दिया गया है:

● परिशुद्धता बोरिंग: एक एकल-बिंदु कटिंग ऑपरेशन जो सटीक आंतरिक बेलनाकार सतहों का निर्माण करने के लिए मौजूदा छिद्रों को बड़ा करता है। यह छोटे चिप्स जैसी सामग्री को हटाते हुए छिद्रों को सीधा और बड़ा कर सकता है।

● क्षैतिज बोरिंग: मौजूदा वर्कपीस के उद्घाटन को सटीक रूप से बड़ा करने के लिए एकल-बिंदु काटने वाले उपकरण का उपयोग करता है। यह मिलिंग, ड्रिलिंग, रीमिंग और टैपिंग की बहुमुखी प्रतिभा प्रदान करता है, विशेष रूप से भारी वर्कपीस के लिए। क्षैतिज बोरिंग मशीनें विभिन्न शैलियों में आती हैं, जिनमें टेबल प्रकार, प्लानर प्रकार, फर्श प्रकार और एकाधिक स्पिंडल मशीनें शामिल हैं।

● जिग बोरिंग: मौजूदा छिद्रों को बड़ा करके सटीक आंतरिक बेलनाकार सतह बनाता है। यह एक स्थिर वर्कपीस के अंदर छेद की धुरी के समानांतर उन्नत एकल-किनारे वाले कटर का उपयोग करता है, जिसमें अक्सर गहरे छेद वाले बोरिंग के लिए एक कठोर सेटअप होता है।

● खराद बोरिंग: शंक्वाकार और बेलनाकार सतहों का उत्पादन करने के लिए उपयोग किया जाता है। यह वर्कपीस के घूर्णन अक्ष के समानांतर एक काटने वाले उपकरण को घुमाकर मौजूदा छिद्रों को बड़ा करता है।

● लंबवत बोरिंग: छिद्रों को बड़ा करके सटीक आंतरिक बेलनाकार या शंक्वाकार सतहों का निर्माण करता है। वर्कपीस एक ऊर्ध्वाधर अक्ष के चारों ओर घूमते हैं जबकि उपकरण लंबवत और क्षैतिज रूप से आगे बढ़ता है।

बोरिंग उन उद्योगों में एक अपरिहार्य मशीनिंग प्रक्रिया है जहां परिशुद्धता और परिशुद्धता सर्वोपरि है। यहां कुछ प्रमुख क्षेत्र हैं जहां बोरिंग को महत्वपूर्ण अनुप्रयोग मिलते हैं:

एयरोस्पेस विनिर्माण में, जहां सुरक्षा और प्रदर्शन पर समझौता नहीं किया जा सकता, बोरिंग आवश्यक है। इस प्रक्रिया का उपयोग विमान के घटकों में सटीक छेद बनाने के लिए किया जाता है, जिससे यह सुनिश्चित होता है कि वे एयरोस्पेस उद्योग की कठोर आवश्यकताओं को पूरा करते हैं। बोरिंग महत्वपूर्ण भागों के सटीक संरेखण की गारंटी देता है।

मोटर वाहन उद्योग इंजन ब्लॉक सिलेंडर बोर के लिए आवश्यक सटीक सहनशीलता प्राप्त करने के लिए बोरिंग पर निर्भर करता है। बोरिंग यह सुनिश्चित करता है कि इंजन के घटक पूरी तरह से एक साथ फिट हों, जो इष्टतम इंजन प्रदर्शन और दीर्घायु में योगदान देता है। ऐसे उद्योग में जहां विश्वसनीयता महत्वपूर्ण है, बोरिंग एक महत्वपूर्ण भूमिका निभाती है।

बोरिंग कई विशिष्ट लाभ प्रदान करता है, जो इसे विशिष्ट मशीनिंग परिदृश्यों में पसंदीदा विकल्प बनाता है:

● सटीक और सटीकता: बोरिंग अत्यंत कठोर सहनशीलता प्राप्त करने में उत्कृष्टता प्राप्त करता है, जिससे यह उन अनुप्रयोगों के लिए आदर्श बन जाता है जहां परिशुद्धता सर्वोपरि है। सख्त आयामी आवश्यकताओं को पूरा करने की क्षमता उबाऊ प्रक्रिया की पहचान है।

● सतह खत्म: बोरिंग के सबसे महत्वपूर्ण लाभों में से एक इसके द्वारा प्रदान की जाने वाली असाधारण सतह फिनिश है। मशीनीकृत सतह चिकनी, सटीक और खामियों से मुक्त है। यह विशेषता चिकित्सा उपकरण निर्माण जैसे उद्योगों में महत्वपूर्ण है, जहां स्वच्छता और उत्पाद की गुणवत्ता महत्वपूर्ण है।

● गोलाई: बोरिंग से छेद की गोलाई में काफी सुधार हो सकता है। यह सुनिश्चित करता है कि मशीनीकृत घटक वांछित विशिष्टताओं को पूरा करते हैं, विशेष रूप से उन अनुप्रयोगों में जहां घटकों को सुचारू रूप से घूमना चाहिए, जैसे कि बीयरिंग और गियर के उत्पादन में।

जबकि बोरिंग उल्लेखनीय परिशुद्धता और सतही फिनिश प्रदान करता है, इसकी अपनी सीमाएँ भी हैं:

● आकार: उबाऊ तकनीकों से दुर्गम क्षेत्रों में छेद बनाना चुनौतीपूर्ण हो सकता है।

● सामग्री अनुकूलता: बोरिंग मशीनों में उपयोग किए जाने वाले काटने के उपकरण के लिए कुछ सामग्रियां बहुत कठोर या भंगुर हो सकती हैं।

● आकृतियाँ: यह प्रक्रिया जटिल आंतरिक आकृतियाँ या बहुत छोटे छेद बनाने के लिए उपयुक्त नहीं हो सकती है।

बोरिंग की प्रभावशीलता उपकरण चयन, मशीन क्षमताओं और वर्कपीस विशेषताओं पर निर्भर करती है।

ड्रिलिंग और बोरिंग दो अलग-अलग मशीनिंग प्रक्रियाएं हैं जो सीएनसी (कंप्यूटर न्यूमेरिकल कंट्रोल) मशीनिंग में विभिन्न उद्देश्यों को पूरा करती हैं। नीचे, हम उनके प्रमुख अंतरों पर प्रकाश डालते हुए एक विस्तृत बोरिंग बनाम ड्रिलिंग तुलना और कंट्रास्ट प्रदान करते हैं:

पहलू | उबाऊ | ड्रिलिंग |

उद्देश्य | किसी मौजूदा छेद का व्यास बढ़ाने/बड़ा करने के लिए। | किसी वर्कपीस में छेद बनाना. |

काटने का उपकरण | ऊबाउ बार। | ड्रिल की बिट। |

छेद व्यास | किसी मौजूदा छेद का व्यास बढ़ाने के लिए उपयोग किया जाता है। | ड्रिल व्यास द्वारा सीमित। |

छेद का आकार | अक्सर टेपर छेद बनाने के लिए उपयोग किया जाता है। | आम तौर पर बेलनाकार, लेकिन विशेष बिट्स के साथ शंक्वाकार हो सकता है। |

संचालन का आदेश | ड्रिलिंग के बाद प्रदर्शन किया गया; पहले से मौजूद छेद की आवश्यकता है. | आमतौर पर, पहला कदम छेद मशीनिंग है, लेकिन ड्रिलिंग से पहले केंद्रीकरण किया जा सकता है। |

AXIALलंबाई समायोजन | एक उबाऊ उपकरण के साथ डुबकी लगाना असंभव है; छेद की लंबाई बढ़ाई नहीं जा सकती. | डुबकी लगाकर छेद की लंबाई बढ़ा सकते हैं। |

किनारें काटना | एक मुख्य कटिंग एज के साथ सिंगल-पॉइंट कटर। | दो या दो से अधिक कटिंग किनारों वाला मल्टी-पॉइंट कटर। |

टूल रेटिंग स्पीड | बोरिंग संचालन में कम टूल रेटिंग गति। | ड्रिलिंग कार्यों में उच्च उपकरण रेटिंग गति। |

सामग्री हटाने की दर | ड्रिलिंग की तुलना में कम सामग्री हटाने की दर। | ड्रिलिंग में उच्च सामग्री हटाने की दर। |

छेद व्यास सीमा | बोरिंग का उपयोग विशेष रूप से छेद का व्यास बढ़ाने के लिए किया जाता है। | ड्रिल व्यास तक सीमित। |

सतह खत्म | ड्रिलिंग की तुलना में छेद की बेहतर सतह फिनिश प्रदान करता है। | छेद की सतह की फिनिश उतनी अच्छी नहीं हो सकती है। |

अपने सीएनसी मशीनिंग प्रोजेक्ट के लिए ड्रिलिंग और बोरिंग के बीच निर्णय लेते समय, यह सुनिश्चित करने के लिए कि आप वांछित परिणाम प्राप्त करें, कई महत्वपूर्ण कारकों पर विचार करना आवश्यक है। यहां ध्यान में रखने योग्य प्रमुख कारक हैं:

सहनशीलता और विशिष्टताएँ किसी भी मशीनिंग परियोजना के मूलभूत पहलू हैं। वे आदर्श आयामों से स्वीकार्य विचलन निर्धारित करते हैं और तैयार उत्पाद के लिए आवश्यक सटीकता निर्धारित करते हैं। यहां अधिक विस्तृत विवरण दिया गया है:

पहलू | ड्रिलिंग | उबाऊ |

सहनशीलता और विशिष्टताएँ | ड्रिल बिट्स के सावधानीपूर्वक चयन की आवश्यकता होती है और कड़ी सहनशीलता के लिए रीमिंग जैसी अतिरिक्त प्रक्रियाओं की आवश्यकता हो सकती है। | बेहतर परिशुद्धता प्रदान करता है और अत्यंत कड़ी सहनशीलता और विशिष्ट आयामी आवश्यकताओं के लिए बेहतर अनुकूल है। |

मशीनीकृत भागों की कार्यक्षमता और सौंदर्यशास्त्र के लिए आयामी सटीकता और सतह फिनिश महत्वपूर्ण हैं। विचार करें कि ये कारक आपके प्रोजेक्ट के उद्देश्यों से कैसे मेल खाते हैं:

पहलू | ड्रिलिंग | उबाऊ |

सतही फिनिश और आयामी सटीकता | सतह की फिनिश उच्च परिशुद्धता आवश्यकताओं को पूरा नहीं कर सकती है। | असाधारण सतह फिनिश और आयामी सटीकता प्रदान करता है, जो महत्वपूर्ण अनुप्रयोगों के लिए आदर्श है। |

विभिन्न सामग्रियाँ अलग-अलग मशीनिंग चुनौतियाँ और विशेषताएँ पेश करती हैं। सामग्री की पसंद ड्रिलिंग या बोरिंग की उपयुक्तता को प्रभावित करती है:

पहलू | ड्रिलिंग | उबाऊ |

सामग्री का प्रकार | विभिन्न सामग्रियों के लिए उपयुक्त लेकिन अलग-अलग ड्रिल बिट सामग्री और कोटिंग्स की आवश्यकता हो सकती है। | उन सामग्रियों के लिए बेहतर अनुकूल है जहां परिशुद्धता और सतह खत्म करना महत्वपूर्ण है, जैसे धातु और कंपोजिट। |

आपके द्वारा बनाए जाने वाले छिद्रों की गहराई और आकार पर विचार करें। ये कारक ड्रिलिंग और बोरिंग के बीच चयन को प्रभावित करते हैं:

पहलू | ड्रिलिंग | उबाऊ |

छेद का आकार और गहराई | सीमित गहराई वाले छोटे छिद्रों के लिए आदर्श। | मौजूदा छिद्रों को बड़ा करने और सटीकता के साथ बड़े, गहरे छिद्रों की मशीनिंग के लिए आदर्श। |

उत्पादन की मात्रा और आपके मशीनिंग ऑपरेशन की आवश्यक गति महत्वपूर्ण विचार हैं:

पहलू | ड्रिलिंग | उबाऊ |

उत्पादन की मात्रा और गति | तेजी से छेद निर्माण के साथ उच्च मात्रा में उत्पादन सेटिंग्स के लिए उपयुक्त। | यह कम उत्पादन मात्रा या सटीकता की आवश्यकता वाले विशेष अनुप्रयोगों के लिए अधिक उपयुक्त है। |

सुनिश्चित करें कि आपके पास अपनी चुनी हुई मशीनिंग प्रक्रिया के लिए आवश्यक उपकरण और टूलिंग हैं:

पहलू | ड्रिलिंग | उबाऊ |

उपलब्ध उपकरण और टूलींग | ड्रिलिंग मशीनों और उपयुक्त ड्रिल बिट्स की आवश्यकता है। | बोरिंग मशीनों और विशेष बोरिंग बार की आवश्यकता है। |

सीएनसी मशीनिंग में, बोरिंग और ड्रिलिंग के बीच का चुनाव सटीकता और दक्षता के बीच नाजुक संतुलन पर निर्भर करता है। बोरिंग सख्त सहनशीलता और त्रुटिहीन सतह फिनिश प्राप्त करने में उत्कृष्टता प्राप्त करता है, जबकि तेजी से छेद बनाने के लिए ड्रिलिंग एक पसंदीदा विकल्प है।

सीएनसी मशीनिस्टों और इंजीनियरों को सही विकल्प चुनने और कई उद्योगों के लिए उच्च गुणवत्ता वाले भागों का उत्पादन करने के लिए परियोजना आवश्यकताओं का सावधानीपूर्वक मूल्यांकन करना चाहिए। जैसे-जैसे प्रौद्योगिकी आगे बढ़ेगी, सीएनसी मशीनिंग तकनीकें विकसित होंगी, जो बोरिंग और ड्रिलिंग कार्यों में और भी अधिक सटीकता और दक्षता प्रदान करेंगी।

सीएनसी यांगसेन इस यात्रा में आपका विश्वसनीय भागीदार है, जो सटीक उपकरणों की एक विस्तृत श्रृंखला और अटूट समर्थन प्रदान करता है। सीएनसी यांगसेन के साथ, आप सीएनसी मशीनिंग की वास्तविक क्षमता को अनलॉक कर सकते हैं, सटीकता और दक्षता के स्तर को प्राप्त कर सकते हैं जो कभी अकल्पनीय थे।