उत्पादन दक्षता को अधिकतम करना उन निर्माताओं का प्राथमिक उद्देश्य है जो कंप्यूटर न्यूमेरिक कंट्रोल (सीएनसी) मशीनों का उपयोग करते हैं। दक्षता किसी कंपनी को अधिक प्रतिस्पर्धी, लाभदायक और ग्राहक की मांग के प्रति उत्तरदायी बनने में मदद करती है। इन व्यापक रणनीतियों के माध्यम से, हमारा लक्ष्य निर्माताओं को आयात/निर्यात प्रयासों को उत्प्रेरित करने में मदद करना है।

हम बचत के कई प्रमुख क्षेत्रों पर ध्यान केंद्रित करेंगे, जिनमें उन्नत CAM सॉफ्टवेयर क्षमताएं शामिल हैं, जो समय और गति के लिए टूलपाथ को अनुकूलित करने, कार्यप्रवाह और सामग्री प्रवाह को कम करने, अधिकतम दक्षता के लिए मशीनों और फिक्सचरिंग का चयन करने, उच्च प्रदर्शन वाले टूलिंग और प्रबंधन प्रणालियों, कटिंग पैरामीटर, स्वचालन और उपकरणों के रखरखाव के लिए प्रशिक्षण और ऑपरेटर कौशल के लिए काम करती हैं।

इनमें से कुछ सुझावों को लागू करने से भी साइकिल समय, सामग्री की बर्बादी और मशीन डाउनटाइम में महत्वपूर्ण कमी आ सकती है - और उत्पादकता और बचत में वृद्धि हो सकती है। अपने CNC निवेश से अधिकतम लाभ प्राप्त करने के लिए अभी लागू किए जा सकने वाले कुछ सर्वोत्तम अभ्यासों के लिए पढ़ना जारी रखें।

हां, सीएनसी मशीनिंग आउटपुट को एक केंद्रित दृष्टिकोण के साथ काफी बढ़ाया जा सकता है। उन सभी परस्पर क्रियाशील घटकों के साथ; टूलिंग, फिक्स्चर, कोड, पैरामीटर, उपकरण आदि, अनुकूलन और प्रदर्शन वृद्धि के लिए कई अवसर हैं। किसी भी परिवर्तन (टूलपाथ ऑप्टिमाइजेशन, टूल रिफ्रेशमेंट, ऑटोमेशन, आदि) को शुरू करने से पहले आपको अपनी वर्तमान सीमाओं और बाधाओं की पहचान करने की आवश्यकता है।

पुरानी विरासत को आगे बढ़ा रहे निर्माता सीएनसी मशीनें बेहतर वर्कफ़्लो, टूल, प्रोब और आउट-ऑफ़-द-बॉक्स फ़िक्सचरिंग समाधानों के माध्यम से अभी भी 20 प्रतिशत से अधिक दक्षता को अधिकतम किया जा सकता है। और आज की अधिक परिष्कृत मशीनें और सॉफ़्टवेयर चक्र समय में कमी और उपकरण दीर्घायु के लिए और अधिक अवसर प्रदान करते हैं। नीचे उल्लिखित रणनीतियाँ निर्माताओं को श्रेणी में सर्वश्रेष्ठ बेंचमार्क तक ले जा सकती हैं।

आज के अत्यधिक प्रतिस्पर्धी विनिर्माण वातावरण में, कंपनियों को आगे बढ़ने के लिए उत्पादकता और लागत संरचनाओं में लगातार सुधार करना चाहिए। सीएनसी मशीनिंग को मुख्य योग्यता के रूप में उपयोग करने वाली दुकानों के लिए, उन प्रक्रियाओं की दक्षता को अधिकतम करना अनिवार्य है।

मशीन के प्रदर्शन को अनुकूलित करने में विफल रहने से लाभ मार्जिन कम हो सकता है और बेहतर क्षमताओं और अर्थशास्त्र वाले प्रतिद्वंद्वियों के हाथों व्यापार खोना पड़ सकता है।

सीएनसी दक्षता में उत्कृष्टता प्राप्त करने के कुछ प्रमुख कारण इस प्रकार हैं:

● प्रतिस्पर्धात्मकता: निर्माताओं के लिए ग्राहकों को प्रतिस्पर्धी मूल्य और लीड टाइम प्रदान करने के लिए कुशल सीएनसी उपयोग अनिवार्य है। मांगों को तेजी से और लागत प्रभावी ढंग से पूरा करना सीधे तौर पर अनुकूलित मशीनिंग पर निर्भर करता है।

● लाभ - सीमा: दक्षता बढ़ाने से चक्र समय और सामग्री की बर्बादी में कटौती करके लाभप्रदता में सीधे सुधार होता है। समान घटकों को तेजी से मशीनिंग करके और कम कच्चे माल का उपयोग करके वास्तविक डॉलर की बचत होती है।

● दुकान की क्षमता: सीएनसी प्रक्रिया को सुव्यवस्थित करने से दुकानों को अधिक काम लेने और व्यवसाय बढ़ाने में मदद मिलती है। 20% चक्र समय की कमी से उपलब्ध मशीन क्षमता में भी उतनी ही वृद्धि होती है।

● प्रतिक्रियाशीलता: सीएनसी दक्षता में वृद्धि होने से जल्दी-जल्दी काम करने या ग्राहक के बदलावों के अनुसार तेजी से समायोजित होने की प्रतिक्रियाशीलता और चपलता में तब्दीली आती है। त्वरित बदलाव और थ्रूपुट दुकानों को अधिक अनुकूलनीय बनाते हैं।

● गुणवत्ता: गति अनुकूलन, परिशुद्धता निर्धारण और उपकरण प्रबंधन के माध्यम से मशीनिंग प्रक्रियाओं को परिष्कृत करने से त्रुटियों और परिवर्तनशीलता को कम करके अंतिम भाग की गुणवत्ता में स्वाभाविक रूप से सुधार होता है।

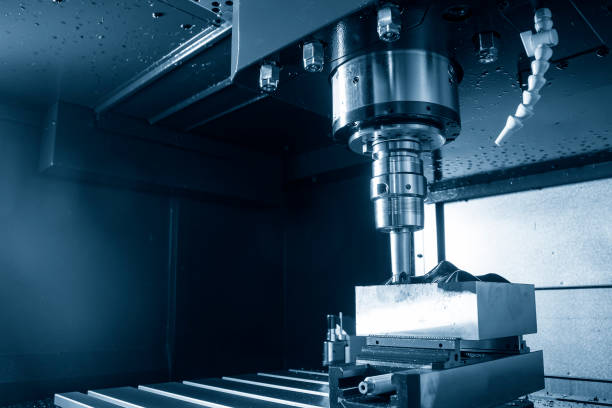

तेज़, कमज़ोर CNC मशीनिंग की ओर सबसे प्रभावशाली कदमों में से एक है CAM सॉफ़्टवेयर में उत्पन्न टूलपाथ को अनुकूलित करना। ये टूलपाथ मशीनिंग अनुक्रम, टूल चयन और यात्रा पथ से लेकर कटिंग रणनीतियों, ऊंचाइयों और स्पिंडल गति तक सब कुछ नियंत्रित करते हैं।

आधुनिक सीएएम प्रणालियां उपयोग में आने वाले भाग, उपकरण और मशीन के अनुरूप उच्च दक्षता वाले टूलपाथ को डायल करने के लिए व्यापक विकल्प प्रदान करती हैं।

उन्नत CAM प्रणाली का उपयोग करने से दुकानों को अनुकूलित टूलपाथ प्रोग्राम करने की अनुमति मिलती है जो उपकरण के जीवन को बढ़ाते हुए और सतह की फिनिश को बेहतर बनाते हुए मशीनिंग समय को महत्वपूर्ण रूप से कम करता है। आइए CAM सॉफ़्टवेयर में प्रमुख दक्षता-बढ़ाने वाली क्षमताओं पर नज़र डालें:

● भाग की ज्यामिति, विशेषताओं, उपकरण आवश्यकताओं और मशीन कीनेमेटीक्स को ध्यान में रखते हुए इष्टतम मशीनिंग अनुक्रम निर्धारित करता है। चयनित अनुक्रम सीधे कुल चक्र समय को प्रभावित करता है।

● न्यूनतम गैर-काटने वाली यात्रा के साथ टूलपाथ को परिभाषित करता है जो अनावश्यक उपकरण आंदोलनों को समाप्त करके चक्र समय को कम करता है। यात्रा पर पूरा ध्यान देने से उपकरण लगातार सामग्री हटाने में लगा रहता है।

● स्टेप-डाउन, स्टेपओवर और अन्य कटिंग पैरामीटर को अनुकूलित करके सामग्री हटाने की मात्रा का प्रबंधन करता है जो टूल लोड को प्रभावित करते हैं। यह टूल लाइफ को संरक्षित करता है जबकि अत्यधिक हल्के कट से बचता है जो समय बर्बाद करते हैं।

कुछ प्रमुख रणनीतियाँ जिनका उपयोग CAM सॉफ्टवेयर अत्यधिक कुशल टूलपाथ बनाने के लिए करता है, उनमें शामिल हैं:

● उच्च गति मशीनिंग: ट्रोकोइडल मिलिंग जैसी HSM तकनीकों के लिए CAM प्रोग्रामिंग तेज़ फ़ीड दरों और कम टूल लोड के माध्यम से चक्र समय को कम करती है। इसे उपयुक्त फ़ीचर प्रकारों में लागू किया जाता है।

● टूलपाथ स्मूथिंग: चिकनी स्प्लाइन इंटरपोलेटेड टूलपाथ सटीकता बनाए रखते हैं जबकि पॉइंट-टू-पॉइंट मूव की तुलना में तेज़ फीड की अनुमति देते हैं। इससे दांतेदार मूवमेंट कम हो जाते हैं।

● उपकरण अक्ष नियंत्रण: 3+ अक्ष मशीनों के लिए, उपकरण अभिविन्यास को नियंत्रित करने से उपकरण परिवर्तन और सेटअप को कम करने के लिए पहुँच का विस्तार होता है। अक्ष विन्यास को अनुक्रमित करने से दक्षता बढ़ती है।

● प्लंज रफिंग: प्लंजिंग कट्स पर केन्द्रित विशेष रफिंग पैटर्न, उपकरण के जीवनकाल को बनाए रखने के लिए हल्के रेडियल भार के साथ सामग्री को अधिकतम रूप से हटाते हैं।

● शेष मशीनिंग: अंतिम चरण में हटाने के लिए स्टॉक सामग्री की एक पतली परत छोड़ने से, केवल आवश्यकता पड़ने पर ही सबसे कुशल उपकरण का उपयोग संभव हो जाता है।

● गौज संरक्षण: स्वचालित गॉज जांच सुरक्षित टूलपाथ सुनिश्चित करती है, जिससे मशीन क्रैश से बचा जा सकता है, जिससे व्यापक डाउनटाइम और रिकवरी होती है।

जबकि उन्नत CAM सॉफ़्टवेयर टूलपाथ विवरणों का अधिकांश भाग संभालता है, दुकानों को अभी भी प्रक्रिया में सुधार के लिए समग्र वर्कफ़्लो का विश्लेषण करना चाहिए। अक्सर, मशीन मापदंडों में बदलाव करने की तुलना में वर्कफ़्लो और मटेरियल फ़्लो को अपडेट करने से अधिक दक्षता लाभ मिलता है।

मशीनिंग कार्यप्रवाह का मूल्यांकन और उसे सुव्यवस्थित करने के लिए निम्नलिखित कदम उठाए गए हैं:

● वर्तमान वर्कफ़्लो को मैप करें कच्चे माल से लेकर तैयार भागों तक की जानकारी प्राप्त करने के लिए कतार में लगने वाले समय, परिवहन बैच, निरीक्षण रुकने या अन्य देरी जैसी बाधाओं को दर्शाया जा सकता है।

● बाधाओं की पहचान करें फिक्सचर चेंजओवर, टूल उपलब्धता, या जांच जैसे आउटपुट को सीमित करना। देखें कि उत्पादन प्रवाह को धीमा करने वाली चीजें क्या हैं।

● ओवरलैप प्रक्रियाएं जैसे एक बैच की मशीनिंग करते समय पिछले बैच की जांच करना, ताकि संचालन अनुक्रमिक के बजाय समानांतर हो।

● सही आकार के बैच कार्य-प्रगति विश्लेषण के माध्यम से संचालन के बीच इष्टतम स्थानांतरण बैच आकार का पता लगाना। बहुत बड़ा या छोटा होना अक्षम है।

● सेटअप और वर्कफ़्लो को मानकीकृत करें इसलिए सभी ऑपरेटर लगातार स्थापित सर्वोत्तम अभ्यास प्रक्रिया का पालन करते हैं। यह फ़ोटो, वीडियो और चेकलिस्ट के सेटअप के माध्यम से सक्षम किया जाता है।

उच्च दक्षता वाली मशीनिंग के लिए एक मुख्य शर्त है पार्ट उत्पादन को उपयुक्त CNC मशीन मॉडल से मिलाना और सेटअप को सटीक रूप से कॉन्फ़िगर करना। एक साधारण 3-अक्ष मिल को चलाने के लिए उन्नत सॉफ़्टवेयर का होना या एक बुनियादी मशीन को क्षमता से परे सहनशीलता को हिट करने के लिए कहना अनिवार्य रूप से निराशा का परिणाम होगा।

आइये मशीन के चयन और सेटअप संबंधी विचारों की जांच करें:

● अश्वशक्ति एवं टॉर्क: मशीन मोटर की क्षमताओं को अनुमानित सामग्री हटाने की दरों और टूलिंग आवश्यकताओं के साथ ओवरहेड के साथ मिलाएं। कम शक्ति वाली मशीनिंग से कम गति और फ़ीड से व्यापक घिसाव और लंबे चक्र समय की ओर जाता है।

● शुद्धता: भागों की सहनशीलता और फिनिश की आवश्यकताओं को ध्यान में रखते हुए बिल्डरों को ऐसी मशीनों की ओर निर्देशित किया जाना चाहिए जो बॉलस्क्रू गुणवत्ता, सर्वो प्रदर्शन, सामग्री की कठोरता और तापीय स्थिरता जैसी विशेषताओं के माध्यम से आवश्यक सटीकता प्रदान करती हों।

● उपकरण क्षमता: आवश्यक उपकरण प्रकार, आकार और गिनती भौतिक उपकरण पत्रिका क्षमता और हिंडोला डिजाइन को निर्धारित करते हैं। बहुत कम क्षमता उपकरण परिवर्तन और पुनर्प्राप्ति में समय लेने वाले जोखिम उठाती है।

● स्वचालन: इष्टतम दक्षता के लिए, मशीन टूल्स को भागों के वजन, आयतन, स्थानांतरण गति आदि के आधार पर रोबोट, गैन्ट्री लोडर और कन्वेयर जैसे आसन्न स्वचालन से मेल खाने के लिए निर्दिष्ट किया जाना चाहिए।

मशीन टूल निवेश का पूरा लाभ उठाने के लिए, दुकानों को वर्कहोल्डिंग समाधानों को कॉन्फ़िगर करना चाहिए जो त्वरित परिवर्तन क्षमता के साथ भागों का सटीक पता लगाते हैं। यह पूर्ण कार्य लिफाफे तक पहुँचने में सक्षम बनाता है और सेटअप-प्रेरित त्रुटियों से बचाता है जो दक्षता को कम करते हैं।

कुछ अनुशंसित सेटअप अभ्यासों में शामिल हैं:

● संकेतित भाग एज फाइंडर, वायरलेस जांच और लेजर सिस्टम जैसी विश्वसनीय तकनीकों का उपयोग करके सटीक स्थान निर्धारण बिंदुओं पर।

● मॉड्यूलर फिक्सचरिंग भागों को तेजी से बदलने और बाहर निकालने की त्वरित परिवर्तन क्षमता के साथ।

● मशीन पर निरीक्षण सेटअप की सटीकता को सत्यापित करने और किसी भी स्थितिगत त्रुटि की शीघ्र पहचान करने के लिए वायरलेस जांच के माध्यम से।

● सुरक्षित क्लैम्पिंग काटने वाले बलों के तहत वर्कपीस की गति से बचने के लिए पर्याप्त क्लैंप दबाव और लोकेटर के माध्यम से।

टूलिंग मशीन टूल्स और कच्चे माल के बीच महत्वपूर्ण पुल है जो हटाने की दर, संचालन गति, बिजली की मांग और फिनिश गुणवत्ता जैसे कारकों को नियंत्रित करता है। टूलिंग चयन, उपयोग और प्रबंधन को अनुकूलित करना स्मार्ट सीएनसी संचालन का अभिन्न अंग है।

कैरोसेल प्रणालियों के माध्यम से उपकरण जीवन को सक्रिय रूप से प्रबंधित करते हुए नवीनतम उपकरण ज्यामिति और कोटिंग्स का उपयोग करने से कार्यक्रम के प्रदर्शन को बेहतर बनाने में मदद मिलती है।

कटिंग दक्षता में उल्लेखनीय वृद्धि उन्नत कटिंग उपकरणों की नवीनतम पीढ़ी के उपयोग से होती है जो पिछले डिज़ाइनों से बेहतर प्रदर्शन करते हैं। इन उन्नत उपकरणों की विशेषताओं में शामिल हैं:

● उपकरण ज्यामिति: परिवर्तनीय हेलिक्स/परिवर्तनीय पिच एंड मिल्स या साइलेंट टूल्स जैसे नए आकार फिनिश, सटीकता, गति, फीड और जीवन को बढ़ाते हैं।

● कोटिंग्स: अमोर्फस डायमंड जैसी परिष्कृत कोटिंग्स गर्मी और घिसाव के प्रति प्रतिरोध को और अधिक बढ़ा देती हैं, जिससे काटने में तेजी आती है।

● विशेष उपकरण: दक्षता के लिए तैयार किए गए उपकरण जैसे हार्पून ड्रिल, चटर-रोकने वाली ज्यामितियां, या मल्टीचैनल चिप ब्रेकर, विशिष्ट परिचालनों में सुधार करते हैं।

ये उन्नत उपकरण बेहतर गति, फीड और टूल लाइफ़ के ज़रिए आउटपुट को बढ़ाते हैं। हालाँकि, उनकी उच्च प्रदर्शन क्षमताएँ केवल कटिंग मापदंडों को अनुकूलित करके ही प्राप्त की जा सकती हैं।

शीर्ष स्तरीय टूलिंग का उपयोग करने के अलावा, गंभीर दक्षता के लिए एक प्रभावी टूल प्रबंधन प्रणाली का होना अनिवार्य है। इन उन्नत प्रणालियों के प्रमुख कार्यों में शामिल हैं:

● उपकरण प्रीसेटिंग: माप उपकरणों को ऑफ़लाइन उपयोग करने से परीक्षण कट और मैन्युअल हस्तक्षेप को समाप्त करने के लिए ऑफसेट को शून्य करना संभव हो जाता है। इससे सेटअप समय और सामग्री की बचत होती है।

● उपकरण जीवन ट्रैकिंग: उपकरण के उपयोग और घिसाव पर नज़र रखने से, ऑपरेटरों को यह पता चल जाता है कि उपकरण टूटने या आयाम संबंधी त्रुटि होने से पहले उसे बदलने की आवश्यकता कब है।

● उपकरण परिवर्तक: त्वरित स्वचालित उपकरण परिवर्तक, उपकरणों की अदला-बदली से जुड़े डाउनटाइम को कम कर देते हैं, जिससे मशीनें अधिक समय तक काटने में सक्षम रहती हैं।

प्रीसेटिंग, उपयोग पर नज़र रखने और तेजी से बदलाव को सक्षम करने जैसी क्षमताओं के माध्यम से, उपकरण प्रबंधन समाधान अत्यधिक कुशल सीएनसी संचालन के लिए अपरिहार्य हैं।

मशीनिंग प्रोग्राम में निर्दिष्ट कटिंग पैरामीटर चक्र समय, उपकरण के घिसाव दर, मशीन लोड और अन्य प्रमुख दक्षता कारकों पर अत्यधिक प्रभाव डालते हैं।

जबकि CAM प्रणालियां प्रारंभिक पैरामीटर सुझाती हैं, वास्तविक दुनिया के चरों का अर्थ है कि इष्टतम सेटिंग्स को प्रयोग और निगरानी के माध्यम से पाया जाना चाहिए।

दक्षता को प्रभावित करने वाले मुख्य पैरामीटर में शामिल हैं:

● स्पिंडल गति: घूर्णन उपकरण गति उपयुक्त फ़ीड दरों को निर्धारित करती है। इष्टतम गति उपकरण जीवन बनाम चक्र समय विचारों को संतुलित करती है।

● फ़ीड दरें: कट करते समय यात्रा दर बल, उपकरण विक्षेपण और गर्मी उत्पादन को प्रभावित करती है। अधिकतम सुरक्षित दर का पता लगाने से समय कम हो जाता है।

● कट की गहराई: उपकरण के अतिभारित होने से पहले अधिकतम गहराई का निर्धारण करने से ऑपरेटरों को सामग्री को तेजी से हटाने के लिए रफिंग चक्रों को अधिक आक्रामक तरीके से प्रोग्राम करने में मदद मिलती है।

वास्तविक उपकरण की तीक्ष्णता, सामग्री में भिन्नता, पर्यावरणीय परिवर्तन आदि जैसे कारकों को ध्यान में रखते हुए इन मूल्यों का निरंतर परीक्षण और समायोजन आवश्यक है। दक्षता में लाभ प्राप्त करने के लिए रूढ़िवादी CAM अनुमानों को आगे बढ़ाया जाना चाहिए।

केवल सीएनसी मशीनों से चक्र समय की बचत करने की कोशिश करने से अंततः लाभ में कमी आती है। अधिक प्रभावशाली दक्षता सुधार आधार मशीनों के आसपास पूरक स्वचालन और प्रौद्योगिकी को एकीकृत करने से आते हैं।

यह उन्नत उपकरण कम मानवीय हस्तक्षेप के साथ भागों को सुचारू रूप से चलाने का काम करता है, जबकि सॉफ्टवेयर प्रोग्रामिंग की बाधाओं को कम करता है।

मैन्युअल प्रोग्रामिंग पर निर्भर रहने के बजाय, स्वचालित CAM प्रक्रियाएं निम्नलिखित माध्यमों से दक्षता बढ़ाती हैं:

● सीएएम टेम्पलेट्स: संग्रहीत सर्वोत्तम प्रथाओं के साथ मानकीकृत प्रोग्राम टेम्पलेट्स प्रोग्रामिंग समय को कम करते हैं और स्थिरता को लागू करते हैं।

● पैरामीट्रिक प्रोग्रामिंग: नियम-आधारित प्रोग्रामिंग, बिना किसी कोडिंग के, डिजाइन में परिवर्तनों के लिए स्वचालित रूप से अनुकूल हो जाती है।

● पोस्ट प्रोसेसर ट्यूनिंग: इष्टतम पोस्ट कॉन्फ़िगरेशन के माध्यम से CAM से मशीन कोड आउटपुट को परिष्कृत करने से G-कोड के मैन्युअल अनुकूलन से बचा जा सकता है। यह सटीक शॉप वातावरण के लिए अधिकतम कुशल कोड जनरेशन सुनिश्चित करता है।

● सिमुलेशन: स्वचालित CAM सिमुलेशन, सामग्री और अनुत्पादक मशीन समय को बचाने के लिए परीक्षण कटौती का प्रयास करने से पहले टूलपाथ में टकराव, अकुशलता और त्रुटियों का पता लगाता है।

साथ में ये स्वचालित CAM क्षमताएँ अत्यधिक अनुकूलित मशीन कोड का उत्पादन करते हुए प्रोग्रामिंग ओवरहेड को कम करती हैं। यह प्रोग्रामर्स को उच्च-मूल्य वाले कार्यों को संभालने के लिए स्वतंत्र करता है।

जबकि उन्नत उपकरण, स्वचालन और परिष्कृत प्रक्रियाओं का उद्देश्य रुकावटों, ब्रेकडाउन और कम प्रदर्शन को कम करना है, लेकिन बिना मेहनती रखरखाव और प्रशिक्षण के ये अपरिहार्य हैं। साथ में ये पूरक पहल अपटाइम को अधिकतम करती हैं और सुनिश्चित करती हैं कि ऑपरेटर सर्वोत्तम प्रथाओं का पालन करें।

लचीले मशीन निर्माण के साथ भी, निरंतर संचालन से घटकों को काफी नुकसान पहुँचता है। सतर्क निवारक रखरखाव के बिना, ब्रेकडाउन के कारण लंबे समय तक बिजली गुल रहती है। महत्वपूर्ण गतिविधियों में शामिल हैं:

● द्रव परिवर्तन: हाइड्रोलिक तेल, शीतलक और स्नेहक को उपयोग अंतराल के आधार पर नियमित रूप से बदलने से हानिकारक कणों को प्रसारित होने से रोका जा सकता है।

● फ़िल्टर प्रतिस्थापन: वायु, शीतलक और तेल फिल्टर को बदलने से हानिकारक मलबे का जमाव रुक जाता है।

● घटक स्नेहन: बॉलस्क्रू, वे कवर और गियरबॉक्स में ग्रीस लगाने से वे बंधने और चिपकने से बच जाते हैं।

● स्क्रैपिंग का तरीका: मशीनों की उम्र बढ़ने के साथ ही, मेटिंग सतहों की सटीक हाथ से की गई स्क्रैपिंग से स्थिति की सटीकता बनी रहती है।

यह मार्गदर्शिका सीएनसी मशीनिंग दक्षता में नाटकीय वृद्धि के लिए टूलपाथ को अनुकूलित करने, कार्यप्रवाह को सुव्यवस्थित करने, स्वचालन को एकीकृत करने आदि जैसी तकनीकों को कवर करती है।

जबकि पुराने उपकरणों को उन्नत करने से लाभ मिल सकता है, आधुनिक CAM सॉफ्टवेयर और मशीनरी के साथ-साथ सम्पूर्ण प्रक्रिया दक्षता पर ध्यान देने से पुरानी प्रणालियों की तुलना में मशीनिंग समय में 50% या उससे अधिक की कमी संभव हो सकती है।

इन सुझावों में आम बात यह है कि डेटा का उपयोग करके बाधाओं के लिए प्रत्येक घटक और अंतःक्रिया का विश्लेषण किया जाता है। अनुकूलित समाधानों के साथ सीमित कारकों को संबोधित करने से लाभ में वृद्धि होती है।

उन्नत उपकरणों और प्रोग्रामिंग को स्मार्ट वर्कफ़्लो, रखरखाव और ऑपरेटर कौशल के साथ मिलाकर प्रतिस्पर्धी विनिर्माण सफलता के लिए उच्च दक्षता वाली नींव तैयार की जाती है।