क्या आपने कभी वांछित आकार का उत्पाद प्राप्त करने के लिए मिलिंग या पीसने के बारे में सुना है?

मिलिंग और ग्राइंडिंग दोनों में विनिर्माण उद्योग में वर्कपीस से सामग्री को हटाकर चिकनी सामग्री के निर्माण के लिए मशीनिंग तकनीक शामिल होती है। ये प्रक्रियाएँ विभिन्न प्रकार की सामग्रियों, जैसे लोहा, तांबा, एल्यूमीनियम, स्टील और धातु मिश्र धातु को संभालती हैं।

दोनों प्रक्रियाएं समान हैं क्योंकि वे वर्कपीस से अवांछित सामग्री को हटा देती हैं लेकिन काम करने में भिन्न होती हैं। मशीनिंग परिचालन धातुओं जैसी कठोर सामग्रियों को संभालता है। चाहे कुछ भी हो, मिलिंग और पीसना प्रत्येक अलग-अलग तरीके से काम करता है।

आइए मिलिंग और ग्राइंडिंग के बीच अंतर जानें और जानें कि कौन सा बेहतर है।

मिलिंग में एक बुनियादी मशीनिंग प्रक्रिया शामिल होती है जो एक स्थिर वर्कपीस से सामग्री को काटने के लिए काटने के उपकरण का उपयोग करती है। इसके काटने वाले ब्लेड घूमते हैं और वर्कपीस के खिलाफ दबाते हैं। हालाँकि, वर्कपीस स्थिर है, इसलिए यह धुरी पर नहीं घूमता है।

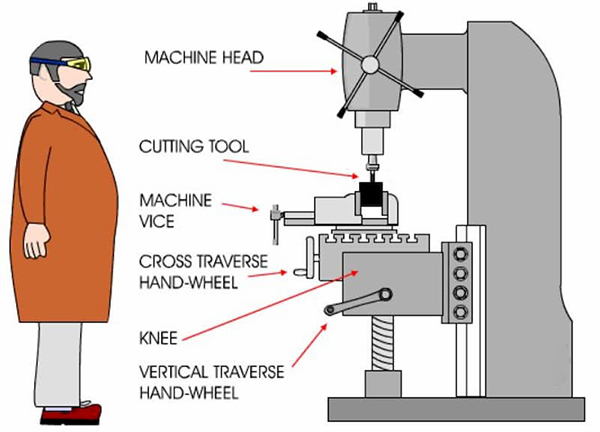

मिलिंग मशीन क्षैतिज या ऊर्ध्वाधर हो सकता है, ड्रिलिंग, बोरिंग, कटिंग, थ्रेडिंग और स्लॉटिंग के माध्यम से अनियमित सतहों की मशीनिंग की जा सकती है। बाज़ार में सबसे आम मिलिंग मशीन एक वर्टिकल मिल है, जिसे कॉलम और नी मिल के रूप में भी जाना जाता है।

मिलिंग काटने के उपकरण के आधार पर, मिलिंग प्रक्रियाओं को दो प्रकारों में वर्गीकृत किया जाता है:

1. फेस मिलिंग

2. परिधीय मिलिंग

दोनों प्रकार एक ही सिद्धांत पर काम करते हैं। सामग्री को वर्कपीस से अलग करने के लिए घूमने वाले काटने वाले उपकरण का उपयोग करें।

फेस मिलिंग प्रक्रिया संचालित करते समय मशीनिंग केंद्र या खराद को वर्कपीस के लंबवत समायोजित किया जाता है। काटने का उपकरण मिलिंग क्रिया नहीं करता है; केवल इसका शीर्ष ही इस प्रक्रिया में शामिल है। इसके किनारों और चेहरे पर काटने वाले किनारे होते हैं, जो उपकरण के कोने पर काटने की क्रिया करते हैं।

इस प्रकार की मिलिंग का उपयोग सतह मशीनिंग के लिए किया जाता है, क्षैतिज और ऊर्ध्वाधर स्पिंडल के माध्यम से वर्कपीस से सामग्री को हटा दिया जाता है।

मिलिंग कटर के समानांतर वर्कपीस है। फेस मिलिंग के विपरीत, वर्कपीस के किनारे भी हटाने का कार्य करते हैं। यह वर्कपीस से बड़ी सामग्रियों को हटाने के लिए क्षैतिज स्पिंडल का उपयोग करता है। काटने के उपकरण में एक ओर इसकी परिधि पर काटने वाली धार होती है। अधिकतर, मशीनिस्ट गहरे कट और गियर दांतों के लिए परिधीय मिलिंग का उपयोग करते हैं।

मिलिंग मशीनों की कार्यप्रणाली को समझने के लिए उनके हिस्सों की जाँच करें।

कॉलम और बेस का मुख्य उद्देश्य इसके बाकी घटकों को सहारा देना है मिलिंग मशीन.

कार्यस्थल को सहारा देने के लिए घुटने पर एक काठी लगाई जाती है। घुटने को लंबवत रूप से पेंच किया जाता है, जिसे एलिवेटिंग पेंच के रूप में जाना जाता है। घूमने वाली मेज काठी पर लगी होती है जो क्षैतिज रूप से घूमती है।

मिलिंग मशीन का स्पिंडल सभी काटने वाले उपकरणों के लिए एक शाफ्ट है।

स्तंभ के शीर्ष पर एक क्षैतिज बीम, लटकती हुई या बांह के ऊपर होती है। यह एकल कास्टिंग है जो चैनलों पर स्लाइड करती है।

मिलिंग मशीनें विभिन्न आकृतियों और आकारों के घटकों का उत्पादन करने के लिए धातुओं को काटती हैं। अंतिम-मशीनीकृत उत्पाद बनाने के लिए विभिन्न भाग एक-दूसरे के साथ मिलकर काम करते हैं।

तो, आगे बढ़ने से पहले, आइए समझें कि मशीन कैसे काम करती है।

मिलिंग मशीन में एक वर्कटेबल होता है जिस पर मशीनिस्ट एक वर्कपीस रखते हैं और ठीक करते हैं। वर्किंग टेबल घूमने वाले कटर से वर्कपीस को नियंत्रित करती है। घूमने वाला कटर स्पिंडल से जुड़ जाता है और घूर्णी गति में तेज गति से घूमता है।

कटर के घूमने के साथ, वर्कपीस आगे बढ़ता है, कटर के तेज दांतों के माध्यम से सतह से धातु को हटा देता है। यह वांछित आकार प्राप्त करने के लिए सामग्री को काटता है।

एक बार जब आप मिलिंग के कार्य सिद्धांत को समझ लेते हैं, तो यह जानना आसान हो जाता है कि यह कैसे स्थापित है और काम कर रहा है। मिलिंग मशीनों में उपयोग किए जाने वाले चरणों की जाँच करें:

मिलिंग शुरू होने से पहले, मशीनिस्ट वांछित परिणाम प्राप्त करने के लिए उपकरणों को ठीक से सेट करते हैं। मिलिंग में सबसे महत्वपूर्ण चीज काटने का उपकरण है। यह आर्बर पर लगा होता है जो स्पिंडल से जुड़ा होता है।

जब आप मिलिंग मशीन टूल्स सेट कर लेते हैं, तो घुटना अपनी स्थिति को समायोजित करने के लिए नीचे की ओर बढ़ता है। घुटने को सही स्थिति में समायोजित करने से मशीन की स्थिरता सुनिश्चित होती है।

सभी टूल्स को ऑन करने के बाद मिलिंग मशीन, अब वर्कपीस को वर्कटेबल पर जकड़ने का समय आ गया है। इसे क्लैम्पिंग स्क्रू से मजबूती से जकड़ा गया है।

सामग्री को काटने से पहले, सटीक स्थिति के लिए शून्य समायोजन आवश्यक है। त्रुटियों से बचने और सटीकता बनाए रखने के लिए काठी और घुटने की स्थिति सहित सभी नियंत्रण बिंदुओं को शून्य पर सेट किया जाना चाहिए।

यह मिलिंग मशीनों का मुख्य चरण है। आर्बर पर काटने का उपकरण धुरी से जुड़ जाता है। काटने का उपकरण और धुरी अपनी धुरी पर तेज गति से घूमते हैं।

काटने के उपकरण घूमते रहते हैं। हालाँकि, वर्कटेबल, घुटने और काठी सहित मिलिंग मशीन के हिस्सों ने वांछित परिणाम प्राप्त करने के लिए वर्कपीस की स्थिति को बदल दिया।काटना और आकार देना।

यह अंतिम चरण आपको उत्पाद का वांछित आकार प्राप्त करने में मदद करता है। नियंत्रित अक्ष धातु के टुकड़ों को ठीक से काटने और हटाने के लिए वर्कपीस की स्थिति को बनाए रखता है। जब इसे एक आकार में काटा जाता है, तो घूमने वाले उपकरण स्थिर स्थिति में पहुंच जाते हैं।

मिलिंग मशीन मुख्य रूप से धुरी के चारों ओर कटर के उच्च गति रोटेशन के माध्यम से कठोर और खुरदरी सामग्री के चिप्स को हटाना है।

यहां बताया गया है कि सामग्री निर्माण उद्योग में मिलिंग क्यों की जाती है:

1. धातु काटना

2. सतह को चिकना करना

3. मजबूत ठोस सामग्री (धातु) की ड्रिलिंग

मिलिंग के कई फायदे हैं, जिससे वांछित उत्पाद पहले से कहीं अधिक आसान हो जाते हैं। मशीन काटने के उपकरण कुशल, विश्वसनीय और उपयोगकर्ता के अनुकूल हैं। यदि आपके विनिर्माण ने मिलिंग मशीनों को नियोजित नहीं किया है, तो ऑपरेशन की दक्षता बढ़ाने के लिए उन पर विचार करें।

मिलिंग मशीन के उपयोग के फायदों पर एक नजर:

1. जटिल आकृतियाँ बनाएँ

2. छोटे और बड़े टुकड़े तैयार करें

3. घूमने वाले काटने के उपकरण परिशुद्धता को बढ़ाते हैं

4. सामग्री को काटने का एक त्वरित और कुशल तरीका

5. परिचालन लागत कम करें

जटिल उत्पाद बनाने के लिए विनिर्माण उद्योग में मिलिंग मशीनों का उपयोग किया जाता है।

● यह गियर बनाता है

● खांचे और खांचे बनाता है

● सपाट और अनियमित आकार की सतहों को संसाधित करता है

अलग-अलग व्यास के कटर से वर्कटेबल को फीड करने से कोणीय मिलिंग के माध्यम से वी-ब्लॉक का निर्माण होता है। मिलिंग मशीनें मशीनिंग समय की काफी बचत करती हैं और साथ ही लागत भी कम कर देती हैं।

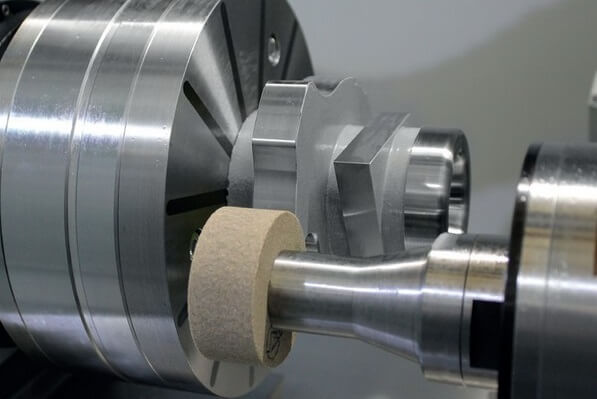

पीसने की प्रक्रिया मिलिंग के समान है। हालाँकि, यह एक अतिरिक्त प्रक्रिया भी करता है। इसमें एक डिस्क के आकार का ग्राइंडिंग व्हील होता है जो सामग्री को वर्कपीस की सतह से दूर पीसता है।

पीसने की मशीन 0.25 से 0.50 मिमी की गहराई तक की सामग्री पर मामूली कटौती करने और अंतिम उत्पाद की फिनिशिंग प्राप्त करने के लिए एक अपघर्षक पहिये का उपयोग करता है। इसमें वर्कपीस की सटीकता बढ़ाने और उच्च स्तर की सतह की गुणवत्ता सुनिश्चित करने के लिए एक मशीनिंग ऑपरेशन शामिल है।

पीसने वाली मशीनों में विभिन्न आकृतियों और आकारों के ग्राइंडर पहिये होते हैं। इन पहियों की बनावट अलग-अलग होती है और इनका निर्माण पत्थरों, हीरों और अकार्बनिक सामग्रियों से किया जाता है।

पीसने वाले पहिये तीन मूल प्रकार के होते हैं:

1. सान

2. एंगल ग्राइंडर

3. पीसने वाली मशीनें

पीसने की मशीन के विभिन्न भागों में निम्नलिखित शामिल हैं:

आधार ग्राइंडिंग मशीन का सपोर्ट सिस्टम है, जो मशीन के निचले भाग में क्षैतिज स्थिति में मौजूद होता है। पीसने की मशीन का आधार कच्चा लोहा से बना होता है। बिस्तर कंपन अवशोषक के रूप में कार्य करता है क्योंकि मशीन काम के दौरान बहुत अधिक कंपन करती है।

मशीन का ऊर्ध्वाधर समर्थन स्तंभ है। इसे व्हील हेड, व्हील गार्ड और अपघर्षक व्हील के पास लगाया गया है। स्तम्भ कच्चे लोहे से बना है।

हेडस्टॉक वर्कटेबल के बाईं ओर मौजूद है। इसे एक लाइव सेंटर के रूप में भी जाना जाता है क्योंकि इसमें एक मोटर, गियरबॉक्स और व्हील-ड्राइविंग सिस्टम वाला एक आवरण होता है। इसके बाहरी हिस्से में गति को समायोजित करने के लिए नियंत्रण बटन होते हैं।

वर्कटेबल की सही स्थिति में एक टेलस्टॉक होता है, जो वर्कपीस को पकड़ प्रदान करता है। इसका मुख्य उद्देश्य वर्कपीस को विभिन्न संरेखण में रखना है।

टेबल को ऊंचा रखते हुए सैडल को आधार पर लगाया जाता है। यह वर्कपीस को क्रॉस-फीड करने के लिए बॉल बेयरिंग पर एंटीफ्रिक्शन पर आगे और पीछे चलता है।

वर्कटेबल एक चुंबकीय चक है जो वर्कपीस को पकड़कर उसे वांछित आकार देने के लिए सरकती है। पीसने वाली चक्की इसमें दो टेबल हैं, एक के ऊपर एक। नई ग्राइंडिंग मशीनें हेडस्टॉक और टेलस्टॉक को वर्कपीस से बदल देती हैं। मैन्युअल या विद्युत रूप से फीडिंग के लिए वर्कटेबल अनुप्रस्थ गति में चलता है।

व्हील हेड कार्य तालिका के केंद्र में स्थित है। एक ग्राइंडिंग व्हील और एक मोटर व्हील हेड बनाते हैं। यह एक चिकना और तैयार उत्पाद तैयार करने के लिए वर्कपीस से अनावश्यक सामग्री को हटा देता है।

जब मशीन का ऑपरेटिंग तापमान शीतलक नोजल से अधिक हो जाता है, तो इसे कम करने के लिए इसका उपयोग किया जाता है। अधिकतर, पहिए और वर्कपीस के बीच तापमान अधिक होता है। यदि शीतलक ठीक नहीं किया गया है पीसने की मशीन, यह टूट-फूट का कारण बनता है। कुछ शीतलक में तेल और पानी शामिल हैं।

के प्राथमिक उपकरणों में से एक सीएनसी ड्रिलिंग मशीन अपघर्षक या पीसने वाला पहिया है। पीसने वाले पहिये चार अपघर्षक पदार्थों को पीसते हैं, जैसे एल्यूमीनियम ऑक्साइड, सिलिकॉन कार्बाइड, क्यूबिक बोरान नाइट्राइड और हीरा।

प्रक्रिया

जब आप वर्कपीस को पीसने वाले पहिये के नीचे रखते हैं, तो यह सामग्री को रगड़ता है, इसे हटाता है और पॉलिश करता है। पीसने वाला पहिया मोटे सतह के अपघर्षक कणों को चिकना बनाता है, साथ ही सतह को पॉलिश भी करता है।

पीसने वाली मशीनें घर्षण के माध्यम से वर्कपीस से सभी अवांछित सामान को हटा देती हैं। ग्राइंडर व्हील अपघर्षक कणों को एक साथ जोड़कर बनाया जाता है। हालाँकि, वे आकार, आकार और कठोरता में भिन्न होते हैं।

पीसने के दौरान, इसे पकड़ना आवश्यक हैइसकी स्थिरता और सटीक सामग्री हटाने के लिए वर्कपीस को उपकरण के साथ या मैन्युअल रूप से सुरक्षित रूप से सुरक्षित करें। इलेक्ट्रिक मोटर वर्कपीस से अपघर्षक पदार्थों को आसानी से हटाने के लिए पीसने वाले पहिये को घुमाने में मदद करती है।

ऑपरेटर का उपयोग वर्कपीस की सतह को साफ करने के लिए पीसने वाले पहियों पर दबाव डालने के लिए किया जाता है। घूमने वाले पहिये सतह का वांछित आकार और फिनिश बनाने के लिए अतिरिक्त सामग्री को हटा देते हैं। आवश्यकताओं के आधार पर, पीसने वाले पहिये की गति रैखिक या गोलाकार हो सकती है।

इस प्रक्रिया के दौरान, तापमान बनाए रखने और अधिक गर्मी से बचने के लिए एक शीतलन घटक लगाया जाता है। यह घर्षण को कम करने, पीसने वाले मलबे को हटाने, गर्मी को खत्म करने और पीसने वाले पहियों के जीवनकाल और दक्षता को बढ़ाने में भी मदद करता है।

ग्राइंडिंग मशीनों में नियंत्रण और सटीकता सुनिश्चित करने के लिए विभिन्न तंत्र शामिल होते हैं, जैसे टेबल समायोजन, गहराई और फ़ीड तंत्र। उत्तम परिणामों के लिए, ऑपरेटरों को सटीक और सटीक होना चाहिए।

तेज़ घूर्णी और अपघर्षक कणों के कारण होने वाले खतरों को कम करने के लिए पीसने वाली मशीनों के साथ काम करते समय सुरक्षा उपाय करना महत्वपूर्ण है। सुरक्षात्मक गियर पहनें, मशीन सेट करें और पीसने वाले पहिये के सीधे संपर्क से बचें।

ग्राइंडिंग मशीनें काटने के उपकरण, बेलनाकार, सतही और पीसने जैसे कई ऑपरेशन प्रदान करती हैं। ये सुविधाएँ मशीन को विशिष्ट आवश्यकताओं और उत्पादक अनुकूलन को पूरा करने की अनुमति देती हैं।

गैर-सटीक पीसने में रुकावट शामिल होती है, और ऑफ-हैंड पीसने से तैयार उत्पाद प्राप्त करने के लिए ग्राइंडर व्हील के खिलाफ सामग्री को निचोड़ा जाता है। जब आपको उत्पाद की सतह की सटीकता पर विचार नहीं करना होता है तो काफी मात्रा में धातु को हटाने के लिए स्नैगिंग को प्राथमिकता दी जाती है। कुछ उदाहरणों में सतह की ट्रिमिंग, कास्टिंग पर पीसने वाली लाइनें, वेल्ड पर बची हुई धातुओं को हटाना, मिश्र धातुओं पर दरारें और खामियां शामिल हैं।

यह पीसने का कार्य उच्च सटीकता के साथ एक तैयार और उच्च-सतह गुणवत्ता वाला उत्पाद सुनिश्चित करता है। ग्राइंडर पहिये सटीक आयामों वाले उत्पादों का उत्पादन करने के लिए सटीक पथों पर काम करते हैं।

परिशुद्धता पीसने के चार प्रकार हैं:

1. बाहरी बेलनाकार पीसना

2. आंतरिक बेलनाकार पीसने

3. सतह पीसना

4. फॉर्म पीसना

यहां बताया गया है कि आपको पीसने की प्रक्रिया का उपयोग क्यों करना चाहिए:

1. मजबूत, कठोर सामग्रियों से संबंधित है

2. उत्पादों के सटीक आयाम हैं

3. अत्यधिक तैयार उत्पाद तैयार करता है

4. यह उच्च तापमान पर भी काम करता है

5. जटिल सामग्री संचालित करें

6. चिकनी सतह बनाता है

निम्नलिखित घटकों को प्राप्त करने के लिए पीसें:

1. इंजन घटकों, गियर, ब्रेक रोटर्स का निर्माण करता है

2. टरबाइन ब्लेड और गियर पार्ट्स बनाना

3. आर्थोपेडिक प्रत्यारोपण और शल्य चिकित्सा उपकरण

4. सेमीकंडक्टर वेफर्स और कनेक्टर्स का उत्पादन करता है

5. काटने के उपकरण, सांचे और डाइज़ का निर्माण

मिलिंग और पीसने की प्रक्रियाओं में सामग्री को भौतिक रूप से हटाना शामिल है, लेकिन वे समान नहीं हैं। मिलिंग और पीसने वाली मशीनें विभिन्न आकृतियों और आकारों में उपलब्ध हैं। सही मशीन या प्रक्रिया चुनना एक महत्वपूर्ण कार्य है। यह मार्गदर्शिका आपको बेहतर ढंग से समझने में मदद करेगी.

यदि आप समय बचाना चाहते हैं और उत्पादकता बढ़ाना चाहते हैं, मिलिंग मशीन सर्वोत्तम विकल्प है.