मशीनिंग के क्षेत्र में, जहां परिशुद्धता और दक्षता सर्वोच्च है, विभिन्न तकनीकों के बीच चयन प्रक्रिया के परिणाम को महत्वपूर्ण रूप से प्रभावित कर सकता है। ऐसा ही एक महत्वपूर्ण निर्णय मिलिंग तकनीकों के चयन के इर्द-गिर्द घूमता है। इस क्षेत्र में क्लाइंब मिलिंग और पारंपरिक मिलिंग दो प्राथमिक दावेदार हैं। जैसे-जैसे हम इन तकनीकों की गहराई में उतरते हैं, हम उन जटिलताओं का खुलासा करते हैं जो उनके संचालन को नियंत्रित करती हैं, उनके फायदे और नुकसान को समझते हैं, उनके चयन को प्रभावित करने वाले कारकों का पता लगाते हैं, और वास्तविक दुनिया के प्रदर्शन तुलनाओं का विश्लेषण करते हैं।

इसके मूल में, मिलिंग एक सामग्री हटाने की प्रक्रिया है जिसमें वांछित या आवश्यक आकार और आयाम प्राप्त करने के लिए वर्कपीस से अवांछित सामग्री को हटाना शामिल है। इस उद्देश्य के लिए चुनी गई तकनीक अंतिम परिणाम को आकार देने में महत्वपूर्ण भूमिका निभाती है। मिलिंग तकनीकों को मोटे तौर पर दो श्रेणियों में वर्गीकृत किया जा सकता है: क्लाइंब मिलिंग और पारंपरिक मिलिंग। इन तकनीकों की विशेषता उनकी विशिष्ट काटने की रणनीतियाँ और परिणामी बल हैं जो वे वर्कपीस पर लगाते हैं।

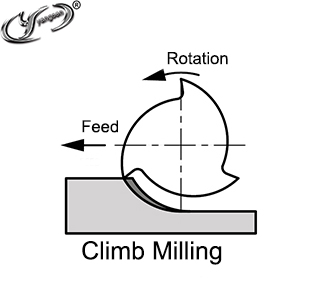

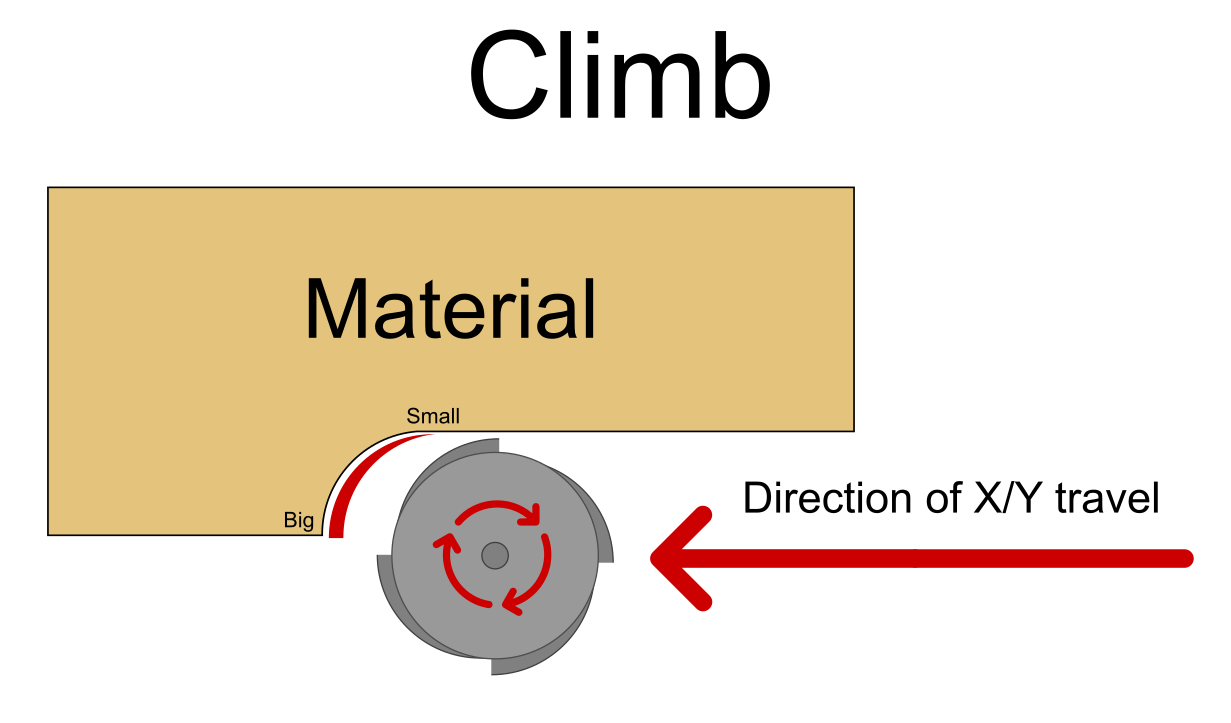

क्लाइंब मिलिंग, जिसे "अप मिलिंग" या "विपरीत दिशा मिलिंग" के रूप में भी जाना जाता है, में वर्कपीस की गति की दिशा के विपरीत काटने के उपकरण का घूमना शामिल है। इस तकनीक में, कटर सामग्री को सबसे मोटे बिंदु पर लगाता है और जैसे-जैसे आगे बढ़ता है, कट की गहराई धीरे-धीरे कम होती जाती है। तंत्र एक "चढ़ाई" क्रिया के समान है, जहां उपकरण अपनी गति के विपरीत सामग्री में आगे बढ़ता है।

क्लाइंब मिलिंग में, काटने वाले बल वर्कपीस को फिक्स्चर या टेबल में धकेलते हैं, जिससे उपकरण विक्षेपण और बकबक कम हो जाती है। इससे उपकरण पर तनाव कम हो जाता है, जिससे उसका जीवनकाल बढ़ जाता है। चूंकि काटने वाली ताकतों को वर्कपीस में निर्देशित किया जाता है, उपकरण की टूट-फूट काफी हद तक कम हो जाती है, जिसके परिणामस्वरूप कम उपकरण प्रतिस्थापन और बढ़ी हुई लागत-प्रभावशीलता होती है।

क्लाइंब मिलिंग की चिकनी कटिंग क्रिया महीन चिप्स उत्पन्न करती है और बिल्ट-अप एज निर्माण की प्रवृत्ति को कम करती है। यह, बदले में, मशीनीकृत घटक की बेहतर सतह फिनिश की ओर ले जाता है। ऐसे उद्योग जो असाधारण सतह गुणवत्ता की मांग करते हैं, जैसे कि एयरोस्पेस और चिकित्सा विनिर्माण, क्लाइंब मिलिंग को विशेष रूप से लाभप्रद पाते हैं।

क्लाइंब मिलिंग की नियंत्रित कटिंग क्रिया बकबक और कंपन को कम करती है, जिससे मशीनिंग सटीकता और समग्र वर्कपीस गुणवत्ता में वृद्धि होती है। उच्च परिशुद्धता अनुप्रयोगों में जहां सहनशीलता कड़ी होती है और आयामी सटीकता सर्वोपरि होती है, कम कंपन के फायदे अपरिहार्य हैं।

क्लाइंब मिलिंग में बैकलैश का उन्मूलन उच्च फ़ीड दरों की अनुमति देता है, जिससे सामग्री हटाने की दरों में वृद्धि की सुविधा मिलती है। इसके परिणामस्वरूप उत्पादकता और परिचालन दक्षता में वृद्धि होती है, जिससे ऑटोमोटिव और भारी मशीनरी विनिर्माण जैसे तेजी से सामग्री हटाने की मांग करने वाले उद्योगों के लिए क्लाइंब मिलिंग एक इष्टतम विकल्प बन जाता है।

निर्देशित कटिंग बलों के साथ वर्कपीस की गति को कम करने के साथ, क्लाइंब मिलिंग वर्कपीस की जड़ता पर काबू पाने में खर्च होने वाली ऊर्जा को काफी कम कर देती है। इससे बिजली की खपत कम होती है और ऊर्जा-कुशल विनिर्माण प्रथाओं में योगदान होता है।

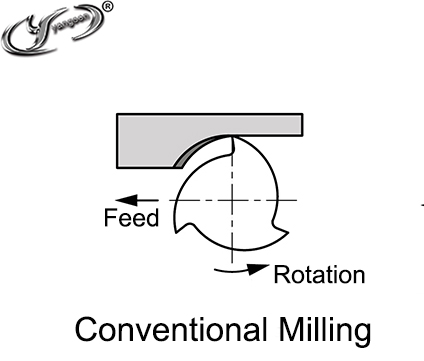

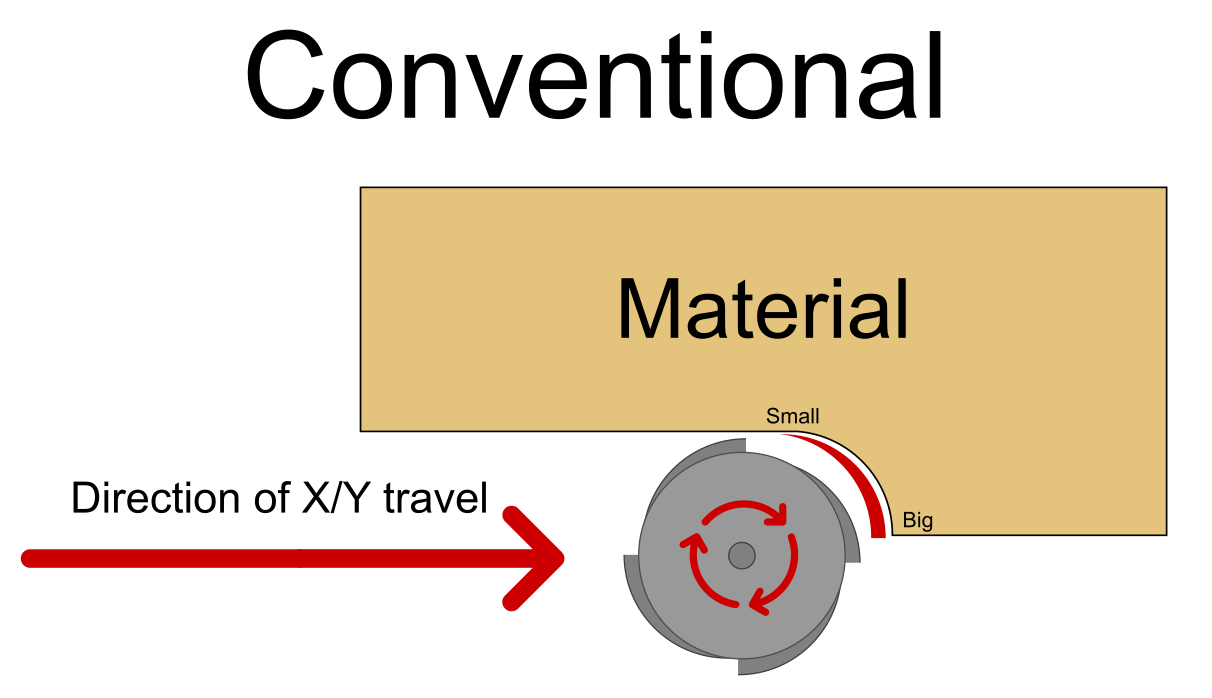

पारंपरिक मिलिंग, जिसे "डाउन मिलिंग" या "समान दिशा मिलिंग" भी कहा जाता है, में काटने के उपकरण को वर्कपीस की गति के समान दिशा में घुमाना शामिल है। यहां, कटर सामग्री को उसके सबसे पतले बिंदु पर प्रवेश करता है और जैसे-जैसे यह आगे बढ़ता है, कट की गहराई बढ़ती जाती है। काटने की क्रिया "पीछे हटने" की गति के समान होती है, जहां उपकरण सामग्री के पथ से दूर चला जाता है।

पारंपरिक मिलिंग में काटने वाले क्षेत्र की दृश्यता एक विशिष्ट लाभ है। जैसे ही कटर की गति वर्कपीस की गति के साथ संरेखित होती है, ऑपरेटरों ने काटने की प्रक्रिया की दृश्यता में सुधार किया है। यह पारंपरिक मिलिंग को जटिल ज्यामिति और सटीक मशीनिंग के लिए विशेष रूप से उपयुक्त बनाता है।

पारंपरिक मिलिंग की प्रारंभिक काटने की क्रिया में चढ़ाई मिलिंग की तुलना में कम बल शामिल होते हैं। इसके परिणामस्वरूप प्रारंभिक जुड़ाव के दौरान वर्कपीस के हिलने या विस्थापन की संभावना कम हो जाती है। नाजुक वर्कपीस या ऐसी स्थितियों के लिए जहां फिक्स्चर विकल्प सीमित हैं, पारंपरिक मिलिंग अतिरिक्त स्थिरता प्रदान करती है।

पारंपरिक मिलिंग की सामग्री विशेषता में क्रमिक प्रवेश उपकरण के टूटने के जोखिम को कम करता है, खासकर जब भंगुर सामग्री या जटिल ज्यामिति के साथ काम करते हैं। यह क्रमिक दृष्टिकोण सुनिश्चित करता है कि उपकरण तनाव सांद्रता उत्पन्न किए बिना सामग्री में प्रभावी ढंग से प्रवेश करता है जिससे फ्रैक्चर हो सकता है।

रुक-रुक कर कटाई के कारण पारंपरिक मिलिंग से कम गर्मी उत्पन्न होती हैकार्रवाई। प्लास्टिक और कंपोजिट जैसी थर्मल क्षति की संभावना वाली सामग्रियों के साथ काम करते समय यह विशेष रूप से फायदेमंद होता है। गर्मी से संबंधित समस्याओं को कम करके, पारंपरिक मिलिंग सामग्री की अखंडता और आयामी सटीकता को संरक्षित करती है।

क्लाइंब मिलिंग और पारंपरिक मिलिंग के बीच चयन मनमाना नहीं है; यह कई कारकों से प्रभावित एक सूक्ष्म निर्णय है। इन कारकों में, तीन प्रमुख पहलू काफी प्रभाव डालते हैं:

वर्कपीस सामग्री के गुण इष्टतम मिलिंग तकनीक का निर्धारण करने में महत्वपूर्ण भूमिका निभाते हैं। कठोर, भंगुर सामग्री को उपकरण टूटने से बचाने के लिए पारंपरिक मिलिंग के क्रमिक प्रवेश से लाभ हो सकता है, जबकि नरम सामग्री चढ़ाई मिलिंग में कम उपकरण पहनने के लाभों का लाभ उठा सकती है।

काटने के उपकरण की ज्यामिति, सामग्री संरचना और कोटिंग मिलिंग तकनीक की पसंद को प्रभावित करती है। चढ़ाई मिलिंग की ताकतों का सामना करने या पारंपरिक मिलिंग के लाभों का लाभ उठाने के लिए डिज़ाइन किए गए उपकरण मशीनिंग प्रक्रिया की दक्षता और सटीकता को बढ़ाते हैं।

की कठोरता और स्थिरता मिलिंग मशीन यह निर्धारित करने में महत्वपूर्ण हैं कि किस तकनीक को प्रभावी ढंग से नियोजित किया जा सकता है। बढ़ी हुई कठोरता के साथ डिज़ाइन किए गए आधुनिक मशीनिंग केंद्र क्लाइंब मिलिंग के लाभों का उपयोग कर सकते हैं, जबकि कम कठोर सेटअप पारंपरिक मिलिंग की ओर झुक सकते हैं।

व्यावहारिक अनुप्रयोग के दायरे में, क्लाइंब मिलिंग और पारंपरिक मिलिंग के बीच का निर्णय हाथ में मशीनिंग कार्य की अनूठी विशेषताओं पर निर्भर करता है। यहां ऐसे परिदृश्य हैं जहां प्रत्येक तकनीक उत्कृष्ट है:

तेजी से सामग्री हटाने की आवश्यकता वाले उद्योग, जैसे भारी मशीनरी विनिर्माण और ऑटोमोटिव उत्पादन, उच्च फ़ीड दरों और कुशल चिप निकासी की सुविधा के लिए चढ़ाई मिलिंग की क्षमता से लाभान्वित होते हैं।

एयरोस्पेस, चिकित्सा उपकरणों, या उच्च-स्तरीय उपभोक्ता इलेक्ट्रॉनिक्स के लिए नियत घटकों के लिए, बेहतर चिप्स बनाने और निर्मित किनारे के गठन को कम करने के लिए चढ़ाई मिलिंग की प्रवृत्ति एक बेहतर सतह खत्म सुनिश्चित करती है।

सिरेमिक और कांच जैसी नाजुक सामग्री, जो फ्रैक्चर होने की संभावना होती है, पारंपरिक मिलिंग की क्रमिक जुड़ाव रणनीति में अपना मेल ढूंढती है। इसी तरह, जटिल ज्यामिति वाले घटक, जो बेहतर दृश्यता की मांग करते हैं, पारंपरिक मिलिंग की पीछे हटने की गति से लाभान्वित होते हैं।

ऐसे मामलों में जहां मजबूत वर्कपीस फिक्स्चर विकल्प सीमित हैं, पारंपरिक मिलिंग अपने कम प्रारंभिक कटिंग बलों के कारण प्रारंभिक जुड़ाव के दौरान अतिरिक्त स्थिरता प्रदान करती है।

क्लाइंब मिलिंग और पारंपरिक मिलिंग के बीच चयन करते समय, उनके प्रदर्शन का व्यापक मूल्यांकन अनिवार्य है। प्रत्येक तकनीक अलग-अलग फायदे और सीमाओं के साथ आती है, जो मशीनिंग परिणामों को महत्वपूर्ण रूप से प्रभावित करती है। नीचे विभिन्न विशेषताओं में उनके प्रदर्शन की गहन तुलना दी गई है:

मूलभूत अंतरों में से एक काटने की दिशा में निहित है। क्लाइंब मिलिंग में कटर को वर्कपीस की गति के समान दिशा में घुमाना शामिल होता है, जबकि पारंपरिक मिलिंग में वर्कपीस की गति के विपरीत कटर रोटेशन को अपनाया जाता है।

सतह की फिनिश के मामले में, क्लाइंब मिलिंग से बेहतर परिणाम मिलते हैं। इसका श्रेय बिल्ट-अप एज निर्माण और बेहतर चिप उत्पादन के लिए इसकी कम प्रवृत्ति को दिया जाता है, जिसके परिणामस्वरूप मशीनीकृत घटक पर एक चिकनी और अधिक परिष्कृत सतह बनती है।

टूल लाइफ एक महत्वपूर्ण विचार है, और क्लाइंब मिलिंग इस संबंध में एक महत्वपूर्ण लाभ रखती है। क्लाइंब मिलिंग में उपयोग किए जाने वाले उपकरण कम घिसाव और कम विक्षेपण के कारण लंबे समय तक चलते हैं। यह दीर्घायु न केवल उपकरण प्रतिस्थापन आवृत्ति को कम करती है बल्कि लागत-प्रभावशीलता को भी बढ़ाती है।

घर्षण और ऊष्मा उत्पादन मशीनिंग में महत्वपूर्ण भूमिका निभाते हैं। पारंपरिक मिलिंग की तुलना में कम घर्षण और गर्मी उत्पन्न करके मिलिंग उत्कृष्टता प्राप्त करती है। नियंत्रित काटने की क्रिया और न्यूनतम उपकरण विक्षेपण गर्मी संचय को कम करने में योगदान देता है, जिससे वर्कपीस और काटने के उपकरण दोनों को थर्मल क्षति का खतरा कम हो जाता है।

मशीनिंग के दौरान कंपन एक अन्य महत्वपूर्ण पैरामीटर है। क्लाइंब मिलिंग की चिकनी कटिंग क्रिया कम कंपन में तब्दील हो जाती है, मशीनिंग सटीकता और समग्र वर्कपीस गुणवत्ता को बढ़ाती है, खासकर उन अनुप्रयोगों में जहां सख्त सहनशीलता अनिवार्य है।

जबकि क्लाइंब मिलिंग विभिन्न लाभ प्रदान करती है, इसकी नियंत्रणीयता अधिक मांग वाली है। उपकरण की वर्कपीस में खींचने की प्रारंभिक प्रवृत्ति को कम करने के लिए सावधानीपूर्वक सेटअप और फिक्सिंग की आवश्यकता होती है। इसके विपरीत, पारंपरिक मिलिंग नियंत्रण में अधिक आसानी प्रदान करती है, खासकर प्रारंभिक जुड़ाव के दौरान।

सामग्री की उपयुक्तता के संबंध में, क्लाइंब मिलिंग बहुमुखी प्रतिभा को प्रदर्शित करती है, जो कठोर और नरम दोनों सामग्रियों को प्रभावी ढंग से समायोजित करती है।यह बहुमुखी प्रतिभा इसे मशीनिंग कार्यों के विस्तृत स्पेक्ट्रम के लिए एक पसंदीदा विकल्प बनाती है। इसके विपरीत, पारंपरिक मिलिंग कठोर सामग्रियों के लिए बेहतर अनुकूल है, क्योंकि वर्कपीस में इसका क्रमिक प्रवेश इन सामग्रियों के लिए अधिक उपयुक्त है।

वर्कपीस पुल-इन के जोखिम को ध्यान में रखते हुए, क्लाइंब मिलिंग से खतरा कम हो जाता है। उचित फिक्सिंग और सेटअप तकनीक जोखिम को काफी हद तक कम कर देती है, जिससे यह पतले वर्कपीस और नाजुक घटकों के लिए उपयुक्त हो जाती है।

अंत में, दो तकनीकों के बीच का चुनाव विशिष्ट मशीनिंग ऑपरेशन पर निर्भर करता है। क्लाइंब मिलिंग फिनिशिंग कार्यों में अपनी ताकत तलाशती है, विशेष रूप से कठोर सामग्रियों और पतले वर्कपीस के लिए। दूसरी ओर, पारंपरिक मिलिंग नरम सामग्री और मोटे वर्कपीस से जुड़े रफिंग कार्यों के लिए उपयुक्त है।

विशेषता | मिलिंग चढ़ो | पारंपरिक मिलिंग |

काटने की दिशा | कटर बिल्कुल वर्कपीस की तरह ही दिशा में घूमता है | कटर वर्कपीस की विपरीत दिशा में घूमता है |

सतह खत्म | बेहतर | ज़्यादा बुरा |

टूल लाइफ़ | लंबे समय तक | छोटा |

घर्षण और ताप | कम | अधिक |

कंपन | कम | अधिक |

controllability | अधिक मुश्किल | आसान |

सामग्री के लिए उपयुक्तता | कठोर और मुलायम सामग्री | केवल कठोर सामग्री |

वर्कपीस के खिंचने का जोखिम | कम | अधिक |

अनुशंसित के लिए | फिनिशिंग ऑपरेशन, कठोर सामग्री, पतली वर्कपीस | रफिंग ऑपरेशन, नरम सामग्री, मोटी वर्कपीस |

दो प्रकार की मिलिंग पर अंतिम निर्णय लेने से पहले, दोनों प्रकार की मिलिंग के फायदे और नुकसान पर विचार करना बेहतर होगा।

· बेहतर सतह फिनिश प्रदान करता है: चिप्स को कटर से दूर धकेल दिया जाता है, जो घर्षण और गर्मी को कम करने में मदद करता है। इससे उपकरण जीवन को बेहतर बनाने में भी मदद मिलती है।

· उपकरण के जीवन में सुधार: कम घर्षण और गर्मी काटने के उपकरण के जीवन को बढ़ाने में मदद करती है।

· घर्षण और गर्मी को कम करता है: चिप्स को कटर से दूर धकेल दिया जाता है, जिससे घर्षण और गर्मी को कम करने में मदद मिलती है। इससे उपकरण जीवन को बेहतर बनाने में भी मदद मिलती है।

· कम कंपन: चिप्स को कटर से दूर धकेल दिया जाता है, जिससे कंपन को कम करने में मदद मिलती है। यह नाजुक वर्कपीस या पतली सामग्री से बने वर्कपीस के लिए एक समस्या हो सकती है।

· वर्कपीस को कटर की ओर खींचने की संभावना कम होती है: काटने वाले बल अधिक समान रूप से वितरित होते हैं, जो वर्कपीस को कटर की ओर खींचने से रोकने में मदद करता है।

· नियंत्रित करना आसान: काटने वाली ताकतें अधिक समान रूप से वितरित होती हैं, जिससे मशीन को नियंत्रित करना आसान हो जाता है।

· सामग्रियों की एक विस्तृत श्रृंखला के लिए उपयुक्त: पारंपरिक मिलिंग का उपयोग कठोर और नरम दोनों सामग्रियों के लिए किया जा सकता है।

· रफिंग और फिनिशिंग दोनों कार्यों के लिए उपयोग किया जा सकता है: पारंपरिक मिलिंग का उपयोग वांछित सतह फिनिश के आधार पर रफिंग और फिनिशिंग दोनों कार्यों के लिए किया जा सकता है।

· नियंत्रण करना अधिक कठिन हो सकता है: वर्कपीस को कटर की ओर खींचा जा सकता है, जिससे उपकरण भटक सकता है।

· सभी सामग्रियों के लिए उपयुक्त नहीं: क्लाइंब मिलिंग का उपयोग उन सामग्रियों के लिए नहीं किया जाना चाहिए जो बहुत कठोर या भंगुर हैं, क्योंकि इससे वर्कपीस चिप या टूट सकता है।

· सतह की फिनिश खराब होती है: चिप्स को कटर की ओर खींचा जाता है, जिससे घर्षण और गर्मी बढ़ सकती है। इससे उपकरण का जीवन भी छोटा हो जाता है।

· उपकरण का जीवनकाल छोटा: बढ़ा हुआ घर्षण और ताप उपकरण का जीवन छोटा कर सकता है।

· घर्षण और गर्मी में वृद्धि: चिप्स को कटर की ओर खींचा जाता है, जिससे घर्षण और गर्मी बढ़ सकती है। इससे वर्कपीस में कंपन भी हो सकता है।

· अधिक कंपन: चिप्स को कटर की ओर खींचा जाता है, जिससे वर्कपीस कंपन कर सकता है। यह नाजुक वर्कपीस या पतली सामग्री से बने वर्कपीस के लिए एक समस्या हो सकती है।

· वर्कपीस में कंपन होने की अधिक संभावना: बढ़े हुए घर्षण और कंपन के कारण वर्कपीस में कंपन हो सकता है। यह नाजुक वर्कपीस या पतली सामग्री से बने वर्कपीस के लिए एक समस्या हो सकती है।

हालाँकि प्रत्येक तकनीक के फायदे स्पष्ट हैं, सुरक्षा एक महत्वपूर्ण विचार बनी हुई है। क्लाइंब मिलिंग और पारंपरिक मिलिंग दोनों अपने अद्वितीय सुरक्षा विचारों के साथ आते हैं:

कटिंग बलों को वर्कपीस में निर्देशित करने के लिए क्लाइंब मिलिंग की प्रवृत्ति इसके फायदे को बढ़ाती है लेकिन अधिक सतर्कता की मांग करती है। ऑपरेटरों को सुरक्षित फिक्स्चर सुनिश्चित करना चाहिए और अत्यधिक वर्कपीस मूवमेंट और संभावित टकराव को रोकने के लिए प्रक्रिया की बारीकी से निगरानी करनी चाहिए।

पारंपरिक मिलिंग की निचली प्रारंभिक कटिंग ताकतें स्थिरता प्रदान करती हैं लेकिन सामग्री में प्रवेश के दौरान सावधानीपूर्वक विचार करने की आवश्यकता होती है। ऑपरेटरों को यह सुनिश्चित करना चाहिए कि वर्कपीस विस्थापन को रोकने के लिए उपकरण पर्याप्त रूप से लगा हुआ है।

मिलिंग के जटिल क्षेत्र में, क्लाइंब मिलिंग और पारंपरिक मिलिंग के बीच का चुनाव प्रक्रिया की लय तय करता है। दोनों तकनीकों की अपनी खूबियाँ और खामियाँ हैं, और इष्टतम विकल्प भौतिक गुणों से लेकर मशीनिंग तक कई कारकों पर निर्भर करता है।परिशुद्धता आवश्यकताएँ. प्रत्येक तकनीक की जटिलताओं में महारत हासिल करके और उन्हें अपनी मशीनिंग आवश्यकताओं की बारीकियों के साथ जोड़कर, आप उन मशीनिंग कार्यों के सफल निष्पादन को सुनिश्चित कर सकते हैं जो दक्षता, सटीकता और गुणवत्ता के उच्चतम मानकों को पूरा करते हैं।