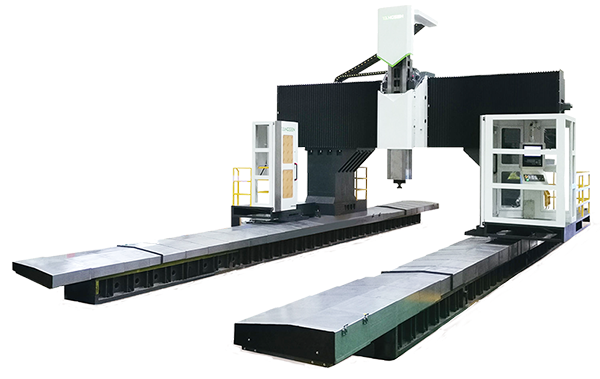

ब्रिज-प्रकार सीएनसी मिलिंग मशीन आधुनिक विनिर्माण उद्योगों की रीढ़ हैं, जो सटीक और दोहराव के उच्चतम स्तर के साथ जटिल उत्पादों का उत्पादन करते हैं। सटीकता, सटीक और गति ही ऐसी चीजें हैं जो निर्माण प्रक्रियाओं में काम करती हैं। जैसे-जैसे उत्पाद जटिल होते जाते हैं और सहनशीलता सख्त होती जाती है, सटीक, विश्वसनीय और कुशल मशीनिंग की आवश्यकता बढ़ जाती है।

सीएनसी मशीनों ने मशीनरी के पुर्जों के उत्पादन में क्रांति ला दी है, जिससे व्यवसायों को उच्च गुणवत्ता वाले उत्पादों को कुशलतापूर्वक और लागत प्रभावी रूप से आपूर्ति करने की अनुमति मिलती है। उन्नत नियंत्रण प्रणाली, शक्तिशाली स्पिंडल और मजबूत निर्माण के साथ, ब्रिज-टाइप सीएनसी मिलिंग मशीन उद्योग के वर्कहॉर्स हैं, जो सर्वश्रेष्ठ प्रदर्शन और विश्वसनीयता प्रदान करते हैं।

ये मशीनें विनिर्माण में दक्षता और गुणवत्ता के नए स्तरों को अनलॉक करने की कुंजी हैं। लेकिन सीएनसी मिलिंग मशीन क्या खास बनाती है? वे कैसे काम करते हैं? और क्या उन्हें अन्य मिलिंग मशीनों से अलग करता है?

हम ब्रिज-टाइप सीएनसी मिलिंग मशीनों को करीब से देखेंगे और भविष्य को आकार देने में उनकी विशेषताओं, लाभों और भूमिका का पता लगाएंगे।

ब्रिज-टाइप सीएनसी (कंप्यूटर न्यूमेरिकल कंट्रोल) मिलिंग मशीन उच्च-परिशुद्धता मशीनिंग क्षमताएं प्रदान करती हैं, जिससे निर्माताओं को जटिल ऑपरेशन जल्दी से करने की अनुमति मिलती है।

में सीएनसी मिलिंग, स्वचालित मशीनें धातुओं को ठीक आकार देने के लिए काटती हैं। सीएनसी मिलिंग मशीन एक मशीनिंग प्रक्रिया करती है जो काटने के संचालन को नियंत्रित करने के लिए कंप्यूटर का उपयोग करती है। यह टूल सीक्वेंस, कटर और स्पिंडल RPM को नियंत्रित करता है और सामग्री को काटने के लिए रोटेटिंग टूल का उपयोग करता है।

इसके अलावा, कई कुल्हाड़ियों की मिलिंग मशीन जटिल कटाई की अनुमति देती है। सरल सामग्री से निपटने के लिए गति के 3 अक्षों (x, y, और z) का उपयोग किया जाता है। अन्यथा, गति के पांच या अधिक अक्ष जटिल मिलिंग प्रक्रियाओं का प्रबंधन करते हैं।

20वीं सदी में वापस डेटिंग जब सभी मशीनें मैन्युअल रूप से संचालित की जाती थीं। 1940 के अंत और 1950 की शुरुआत में, सीएनसी मिलिंग मशीनों को स्वचालित निर्माण कार्यों को करने के लिए विकसित किया गया था। शुरुआती मशीनों का इस्तेमाल पेपर टेप को पंच करने के लिए किया जाता था।

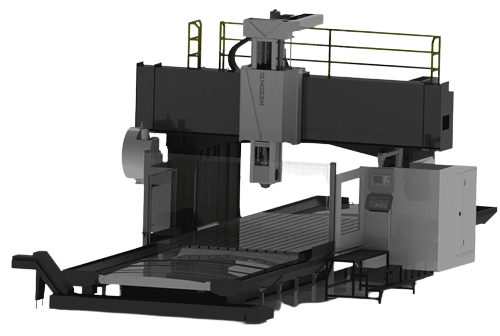

आज, यह मशीन के संचलन के लिए निर्देशों को संग्रहीत करने और निष्पादित करने के लिए कंप्यूटर का उपयोग करता है। ये मशीनें एक गैन्ट्री या पुल का उपयोग करती हैं, जो अधिक कठोरता और स्थिरता प्रदान करती है। इसके अलावा, मिलिंग मशीन का डिज़ाइन बड़े वर्कपीस को अधिक सटीक रूप से संचालित करने की अनुमति देता है।

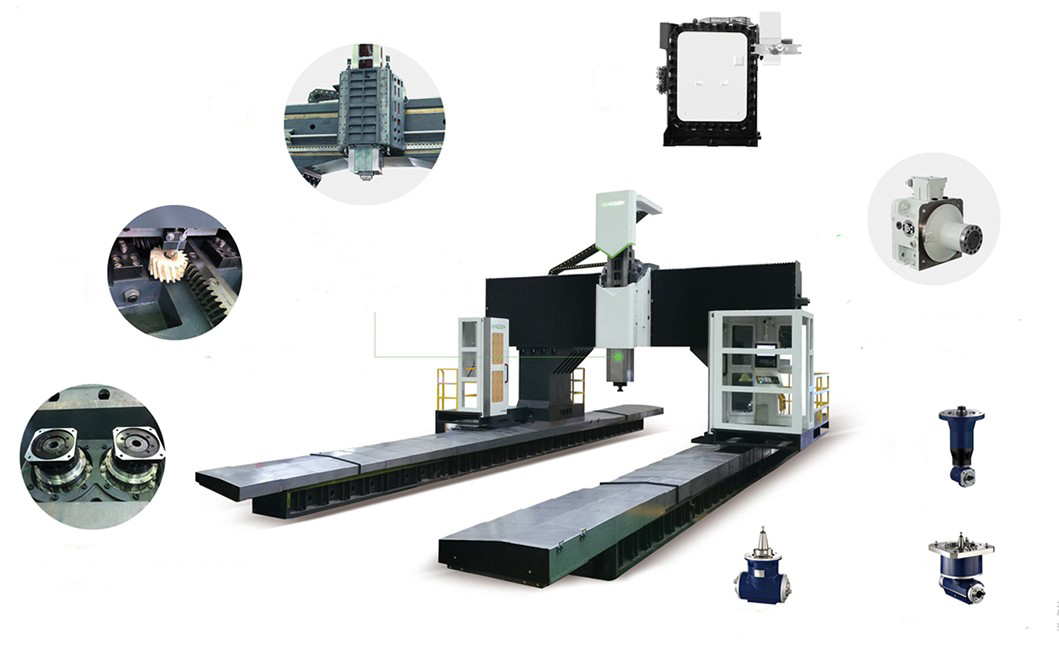

ब्रिज-प्रकार सीएनसी मिलिंग मशीन अत्यधिक स्वचालित और सटीक-संचालित मशीनें हैं। इनका उपयोग धातु, लकड़ी और प्लास्टिक जैसी सामग्री को काटने, आकार देने और ड्रिलिंग के लिए किया जाता है। सीएनसी मिलिंग मशीनों के प्राथमिक घटकों में शामिल हैं:

मिलिंग मशीन का फ्रेम संचालन के दौरान उत्पन्न काटने वाली ताकतों का विरोध करने के लिए समर्थन और कठोरता प्रदान करता है। फ्रेम को कंपन और झटके को अवशोषित करने और कम करने के लिए डिज़ाइन किया गया है। यह मशीन के प्रमुख घटकों को नियंत्रित करता है, जिसमें आधार, धुरी, कुल्हाड़ियों और रैखिक गति प्रणाली शामिल हैं।

यह फ़्रेम के लिए एक स्थिर नींव है, जिससे मशीनों को उचित स्तर पर धातुओं को काटने या आकार देने की अनुमति मिलती है। एक भारी शुल्क कच्चा लोहा या स्टील सामग्री आधार बनाती है, कंपन को अवशोषित करती है और विक्षेपण को रोकती है।

इसके अलावा, आधार शीतलक या चिकनाई वाले तरल पदार्थों के जलाशय के रूप में कार्य करता है। इसमें चैनल और खांचे होते हैं जो कुशल और पर्यावरण के अनुकूल संचालन सुनिश्चित करते हुए इन तरल पदार्थों को इकट्ठा और रीसायकल करते हैं।

एक धुरी एक घूर्णन घटक है जो एक काटने के उपकरण को पकड़ता है और काटने के संचालन को करने के लिए उच्च गति से घूमता है। यह जटिल मशीनरी कार्यों को संचालित करने के लिए कई दिशाओं में घूमने वाली एक उच्च-टोक़ मोटर द्वारा संचालित है।

एक्सिस लीनियर मोशन सिस्टम हैं जो स्पिंडल को तीन दिशाओं - x, y और z में जाने का संकेत देते हैं। ये सामान्य कुल्हाड़ियाँ क्षैतिज, ऊर्ध्वाधर और गहराई के आंदोलनों के अनुरूप हैं। प्रेसिजन बॉल स्क्रू, लीनियर गाइड और सर्वो मोटर्स सटीक और सटीक गति सुनिश्चित करने के लिए कुल्हाड़ियों को नियंत्रित करते हैं।

मशीनों का कंप्यूटर न्यूमेरिकल कंट्रोल सिस्टम (सीएनसी) मशीन की प्रोग्रामिंग भाषा से निर्देश प्राप्त करके सीएनसी मिलिंग मशीन की कुल्हाड़ियों को नियंत्रित करता है। ये निर्देश सटीक और जटिल मशीनिंग प्रक्रियाओं की अनुमति देते हुए, काटने के उपकरण की गति और स्थिति को निर्धारित करते हैं।

मशीन के संचालन के दौरान, स्वचालित उपकरण काटने के उपकरण को जल्दी और कुशलता से बदलते हैं। इसमें एक पत्रिका है जिसमें कई उपकरण दिखाए गए हैं और उन्हें धुरी में या बाहर ले जाने के लिए उनका उपयोग किया गया है।

एटीसी में एक उपकरण पत्रिका होती है जिसमें कई उपकरण होते हैं, और एक उपकरण परिवर्तक चुनता है और इसे धुरी में रखता है। तब नियंत्रक उपकरण बदलने की प्रक्रिया का प्रबंधन करता है। प्रक्रिया स्वचालित, त्वरित और सटीक है, यह सुनिश्चित करती है कि मिलिंग चरम दक्षता और उत्पादकता पर चलती है।

इन प्रणालियों को उच्च परिशुद्धता और सटीकता के लिए डिज़ाइन किया गया है, जो कार्य करने के लिए महत्वपूर्ण हैं। रैखिक गति प्रणालियां धुरी और मेज की सटीक गति की अनुमति देती हैं।

नियंत्रण प्रणाली में एक कंप्यूटर, सॉफ्टवेयर और अन्य इलेक्ट्रॉनिक्स शामिल हैं जो मशीनों को प्रोग्राम और नियंत्रित करते हैं। ये प्रणालियां ऑपरेटर को मशीन निर्देश इनपुट करने और नियंत्रण करने में सक्षम बनाती हैंधुरी और कुल्हाड़ियों की आवाजाही।

उपकरण अनुक्रमण, काटने और सामग्री को परिष्कृत करने के लिए सीएनसी मिलिंग मशीनों में प्रक्रियाएँ करता है।

वर्कटेबल एक सपाट सतह है जिस पर मशीनिंग के दौरान वर्कपीस लगाया जाता है। यह कच्चा लोहा से बना है, वर्कपीस को कटिंग टूल के नीचे रखने के लिए x और y दिशाओं में घूम रहा है। इसके अलावा, इसमें वर्कपीस को क्लैम्प या बोल्ट के साथ सुरक्षित करने के लिए टी-स्लॉट हैं।

इसे वर्कटेबल के नीचे या घुटने पर रखा जाता है, वर्कपीस और कटिंग टूल को सपोर्ट करने के लिए टेबल को पकड़कर रखा जाता है। यह एक्स-अक्ष दिशा में चलता है। मशीन का कंप्यूटर न्यूमेरिकल कंट्रोल (सीएनसी) सिस्टम प्री-प्रोग्राम्ड टूल पाथ से इनपुट प्राप्त करके सैडल की गति और दिशा को नियंत्रित करता है।

घुटने को मशीन के बेड पर लगाया जाता है। इसका लंबवत घटक जेड-दिशा में ऊपर और नीचे जाने के लिए डोवेटेल के माध्यम से सैडल की सुविधा प्रदान करता है। इसकी बड़ी, आयताकार कास्टिंग इसकी मोटाई को समायोजित करने के लिए मिलिंग, ऊपर उठाने और धुरी को कम करने के लिए कठोरता और स्थिरता प्रदान करती है। यह सैडल और वर्कपीस के लिए समर्थन और गति नियंत्रण प्रदान करता है।

एक धुरी एक घूमने वाला घटक है जो एक काटने के उपकरण को पकड़ता है और काटने के लिए अनुवाद और घूर्णी गति और टोक़ प्रदान करता है। एक इलेक्ट्रिक मोटर या पावर स्रोत काटने की प्रक्रिया को चलाता है। स्पिंडल में विभिन्न प्रकार के विन्यास हैं, जिनमें बेल्ट-चालित, डायरेक्ट-ड्राइव या गियर-चालित डिज़ाइन शामिल हैं।

आर्बर एक बेलनाकार शाफ्ट है जिससे सभी उपकरण जुड़े होते हैं। इसे धुरी में डाला जाता है और एक ड्रॉबार के साथ जगह में बंद कर दिया जाता है। आर्बर में एक मानक टेपर या इंटरफ़ेस होता है जो मिलिंग मशीन के स्पिंडल से मेल खाता है। यह एक आर्बर और काटने के उपकरण को त्वरित, आसान लगाव और हटाने की अनुमति देता है।

स्तंभ के शीर्ष से जुड़ा एक लंबवत घटक y दिशा में चलता है। इसके अलावा, यह स्पिंडल हेड और कटर का समर्थन करता है, क्योंकि राम लंबवत या कोणीय मिलिंग मशीन में काम करता है।

एक हाइड्रोलिक या वायवीय प्रणाली राम को चलाती है, इसकी गति और स्थिति को नियंत्रित करती है। विशिष्ट मशीन डिज़ाइन के आधार पर, इसमें लंबवत और क्षैतिज गति सहित गति की एक सीमा होती है।

मशीन टूल्स वे उपकरण हैं जिनका उपयोग निर्माण प्रक्रियाओं में सामग्री को विशिष्ट आकार या आकार में आकार देने, बनाने या काटने के लिए किया जाता है। ये वर्कपीस की मशीनिंग के लिए उपयोग किए जाने वाले काटने के उपकरण हैं। वर्कपीस से सामग्री को हटाने के लिए कटर को आर्बर में रखा जाता है और धुरी द्वारा घुमाया जाता है। इसमें एंड मिल, ड्रिल बिट, रीमर, टैप और काउंटरसिंक शामिल हैं।

मशीन के नियंत्रण प्रणाली के साथ बातचीत करने वाला ऑपरेटर इंटरफ़ेस है। इसमें विजुअल डिस्प्ले, कीबोर्ड या टच स्क्रीन जैसे इनपुट डिवाइस और सॉफ्टवेयर शामिल हैं जो ऑपरेटर को विशिष्ट मशीनिंग संचालन के लिए मशीन को प्रोग्राम करने की अनुमति देता है। इंटरफ़ेस मशीन को सेट करता है, उपकरण इनपुट करता है, और मशीनिंग संचालन की प्रगति पर नज़र रखता है।

ब्रिज-टाइप सीएनसी मिलिंग मशीन वांछित अंत उत्पाद आकार उत्पन्न करने के लिए सामग्री को हटाने के लिए घूर्णन काटने के उपकरण का उपयोग करती है। यहाँ सीएनसी मिलिंग मशीन की कार्य प्रक्रिया का चरण-दर-चरण विश्लेषण किया गया है:

सामग्री काटने से पहले, पहला कदम कंप्यूटर एडेड डिज़ाइन (CAD) सॉफ़्टवेयर के माध्यम से वांछित उत्पाद का डिज़ाइन या 3D मॉडल बनाना है। यह मशीनिंग संचालन को ठीक से करने के लिए आयाम और सहनशीलता को निर्दिष्ट करने में मदद करता है।

फिर प्रोग्राम डिज़ाइन को मशीन-पठनीय कोड में परिवर्तित करता है, कंप्यूटर-एडेड मैन्युफैक्चरिंग (CAM) सॉफ़्टवेयर का उपयोग करके प्रक्रिया को स्वचालित करता है।

दूसरे, वर्कपीस को मिलिंग मशीन टेबल पर क्लैम्प या वीज़ के माध्यम से लगाया जाता है। काटने के उपकरण के सापेक्ष वर्कपीस को वांछित ऊंचाई पर रखने के लिए तालिका z अक्ष के साथ चलती है।

वर्कपीस की स्थिति और संरेखण को सत्यापित करने के लिए ऊंचाई गेज, डायल संकेतक और माइक्रोमीटर जैसे मापने वाले उपकरणों के माध्यम से एक सटीक वर्कपीस सेटअप प्राप्त करें।

तीसरा, टूल आर्ट अप में इष्टतम प्रदर्शन और सटीकता बनाए रखने के लिए कटिंग टूल्स का चयन, स्थापना और समायोजन शामिल है। काटने का उपकरण मशीन की धुरी में रखा गया है। उपकरण उच्च गति से घूमते हैं और उचित अनुक्रम के साथ एक आकृति बनाने के लिए तीन अक्षों के साथ चलते हैं।

चौथा, जब वर्कपीस और टूल्स सेट हो जाते हैं, तो मशीनिंग प्रक्रिया शुरू हो जाती है। सीएनसी नियंत्रण प्रणाली प्रोग्राम को पढ़ता है और मशीन के लीनियर मोशन सिस्टम को कमांड भेजता है।

मिलिंग के दौरान, यह वर्कपीस से अवांछित सामग्री को हटाने के लिए कटिंग टूल और प्रोग्राम किए गए पथ से गुजरता है, जबकि यह स्थिर रहता है। यह मैन्युअल रूप से प्रक्रियाएँ करता है या खराद, मिलिंग और ड्रिलिंग मशीनों का उपयोग करता है।

पांचवां, मशीनिंग के बाद, वर्कपीस को परिष्कृत रूप दिखाने के लिए पॉलिशिंग, डिबरिंग या पेंटिंग जैसे परिष्करण कार्यों की आवश्यकता होती है। फिनिशिंग सामग्री की एक विस्तृत श्रृंखला की गुणवत्ता और स्थायित्व को बढ़ाती है।

यह प्रक्रिया सामग्री की सतह को वांछित बनावट, चिकनाई या उपस्थिति प्राप्त करने के लिए परिष्कृत करती है। हालाँकि, यह खामियों को दूर करता है, खुरदुरेपन को चिकना करता है और पॉलिश करता हैएक दर्पण की तरह खत्म करने के लिए।

छठे, इंजीनियर यह सुनिश्चित करने के लिए तैयार उत्पाद का निरीक्षण करते हैं कि यह आवश्यक गुणवत्ता मानकों और विशिष्टताओं को पूरा करता है। इसमें एक समन्वय मापने वाली मशीन (सीएमएम) का उपयोग करके विशेष उपकरण या उत्पादों की 3डी मॉडल से तुलना करना शामिल है।

दोषों की पहचान करके, कंपनियां कचरे को कम करती हैं, लागत कम करती हैं और ग्राहकों की संतुष्टि में सुधार करती हैं।

विभिन्न मिलिंग विधियाँ वर्कपीस पर विभिन्न आकृतियों और विशेषताओं में मशीन के पुर्जे उत्पन्न करती हैं। मिलिंग के पांच प्रकारों पर एक नजर:

सादा मिलिंग विकसित सीएनसी मिलिंग का पहला प्रकार है। घूर्णन कुल्हाड़ियों के समानांतर सपाट सतह बनाने का यह एक सरल ऑपरेशन है। मिलिंग कटर की परिधि पर दांत होते हैं ताकि कटर के घूमते समय सामग्री को हटाया जा सके। वर्कपीस को एक मिलिंग मशीन टेबल पर लगाया जाता है और एक्स और वाई कुल्हाड़ियों के माध्यम से घुमाया जाता है ताकि उन्हें घूर्णन कटर के नीचे रखा जा सके।

मिलिंग मशीन टेबल की ऊर्ध्वाधर स्थिति को कट की गहराई को नियंत्रित करने के लिए समायोजित किया जाता है, जबकि मिलिंग मशीन स्पिंडल को सीधे फ़ीड दर पर ट्यून किया जाता है। इस प्रकार, यह आगे की मशीनिंग संचालन के लिए एक संदर्भ के रूप में उपयोग की जाने वाली एक पूर्ण सपाट सतह का उत्पादन करता है।

काटने का उपकरण बड़े हिस्सों पर सपाट सतह बनाता है, जैसे कि इंजन ब्लॉक और मशीन बेस, कटर की घूर्णन कुल्हाड़ियों के लंबवत। फेस मिलिंग कटर की परिधि पर एक गोलाकार पैटर्न होता है। काटने का उपकरण एक गोलाकार गति में वर्कपीस से सामग्री को घुमाता और काटता है।

वर्कपीस को वर्कपीस की सतह पर उतारे गए स्पिंडल पर लगाया जाता है। स्पिंडल और कटर उच्च गति से घूमते हैं, और वर्कपीस को घूर्णन उपकरण को खिलाने के लिए मिलिंग टेबल x और y कुल्हाड़ियों में चलती है।

इसमें सामग्री को हटाने के लिए कोणीय सतहों का उत्पादन करने के लिए एक विशिष्ट कोण पर मशीनिंग शामिल है। यह प्रक्रिया चामर और बेवल बनाने के लिए एक एंगल्ड कटिंग एज के साथ मिलिंग कटर का उपयोग करती है।

कोणीय मिलिंग के लिए मशीन और काटने के उपकरण की सटीक स्थिति और नियंत्रण की आवश्यकता होती है। एक कुशल मशीनिंग प्रक्रिया सुनिश्चित करने के लिए कटिंग पैरामीटर का सावधानी से चयन करना भी आवश्यक है।

आमतौर पर, कोणीय मिलिंग के माध्यम से कोण वाली सतहों वाले मशीन के पुर्जे बनते हैं। उदाहरण के लिए, मोटर वाहन घटक, टर्बाइन ब्लेड और एयरोस्पेस भाग।

मिलिंग कटिंग टूल का उपयोग करके वर्कपीस को एक विशिष्ट आकार में मशीनिंग करना फॉर्म मिलिंग कहलाता है। मिलिंग कटर वर्कपीस के वांछित आकार या रूप से मेल खाने के लिए किनारों को व्यवस्थित करते हैं। कटर एक विशिष्ट पैटर्न में घूर्णन उपकरण के तहत सामग्री को घुमाता है और काटता है।

फॉर्म मिलिंग एक वर्कपीस पर जटिल आकार और आकृति बनाती है, जैसे गियर्स, कैम और मोल्ड्स।

सामग्री को अलग करने के लिए मिलिंग कटर (क्षैतिज आर्बर पर स्थापित) का उपयोग सामग्री उत्पादन को बढ़ाता है। दो मिलिंग कटर एक ही आर्बर पर लगे होते हैं और एक साथ कई वर्कपीस सतहों को मशीन करते हैं।

अक्सर, यह छेद, चाभी, और स्लॉट जैसी कई विशेषताओं वाले समान भागों के बड़े बैचों का उत्पादन करता है, जहां यह अलग-अलग भागों के बजाय कई भागों को मशीन करने के लिए कुशल होता है।

यह सुनिश्चित करने के लिए विशिष्ट कारकों का मूल्यांकन करें कि आपकी मशीन वांछित वर्कपीस को समायोजित करती है। साथ ही, बजट की बाधाओं को भी ध्यान में रखें।

ब्रिज-टाइप सीएनसी मिलिंग मशीन का चयन करते समय, निम्नलिखित कारकों पर विचार करें:

मशीनों की टेबल का आकार, धुरी की गति और कार्य क्षेत्र को मशीनिंग प्रक्रिया के तहत वर्कपीस के आकार और जटिलता को समायोजित और मेल खाना चाहिए।

मिलिंग मशीन को आवश्यक सटीकता और सटीकता के साथ भागों का उत्पादन करना चाहिए। इसमें मशीन की रिपीटेबिलिटी, स्पिंडल रनआउट और पोजिशनिंग शामिल है।

मिलिंग मशीन तैयार उत्पाद की गुणवत्ता से समझौता किए बिना भागों का उत्पादन करने के लिए काटने की गति और फ़ीड दरों को संचालित करती हैं।

एक शक्तिशाली धुरी मशीनी सामग्री को संभाल सकती है। स्पिंडल पावर रेटिंग अधिकतम हॉर्सपावर निर्धारित करती है जो स्पिंडल मिलिंग मशीन के कटिंग टूल को डिलीवर करता है।

मिलिंग मशीन टूल चेंजर मशीनिंग प्रक्रिया के दौरान टूल को बदलने में मदद करता है। यह डाउनटाइम को कम करता है और उत्पादकता बढ़ाता है।

नियंत्रण प्रणाली का उपयोग करना आसान होना चाहिए और मशीनों को प्रोग्राम और नियंत्रित करने के लिए आवश्यक सुविधाएं होनी चाहिए। यह सीएडी या सीएएम फाइलों को आयात कर सकता है और अनुकूलित प्रोग्राम बनाता है।

मिलिंग मशीन खरीदते समय अपने बजट का ध्यान रखें। इसके अलावा, विशिष्ट मशीनिंग प्रक्रियाओं के लिए निवेश पर अच्छा रिटर्न प्रदान करने वाली सीएनसी मशीन का विकल्प चुनें।

तकनीकी प्रगति ने सटीकता और उत्पादकता में वृद्धि की है। 5-अक्ष और 6-अक्ष मिलिंग मशीन जटिल कार्य करती हैं, जबकि अनुकूली नियंत्रण प्रणाली वास्तविक समय में काटने के मापदंडों को समायोजित करती हैं।

रीयल-टाइम मॉनिटरिंग सिस्टम नुकसान होने से पहले समस्याओं का पता लगाते हैं। सीएडी/सीएएम सॉफ्टवेयर के साथ इसका एकीकरण निर्माण प्रक्रिया को कारगर बनाता है।

दीर्घायु और उचित के लिए रखरखाव आवश्यक हैसीएनसी मिलिंग मशीनों का प्रदर्शन। इसे लुब्रिकेटेड रखने और नियमित रूप से साफ करने के लिए हर हफ्ते रखरखाव कार्य करें। आगे की क्षति से बचने के लिए सामान्य समस्याओं का समाधान करें।

समझें कि कैसे ब्रिज-टाइप सीएनसी मिलिंग मशीन निर्माताओं को अपनी प्रक्रियाओं को जल्दी और कुशलता से संचालित करने में मदद कर सकती हैं।

सीएनसी मिलिंग मशीन सामग्री की एक विस्तृत श्रृंखला को संभालती है और मशीनिंग संचालन करती है। यह धातुओं, लकड़ी, प्लास्टिक, और अलग-अलग कठोरता और आकार के कंपोजिट जैसी सामग्रियों को संसाधित करता है। ये मशीनें विभिन्न कटिंग टूल्स के माध्यम से ड्रिलिंग, टैपिंग, कंटूरिंग और उत्कीर्णन करती हैं।

निर्माताओं के महत्वपूर्ण लाभों में से एक, वे उत्पादों की एक विस्तृत श्रृंखला का उत्पादन करने के लिए एक मशीन स्थापित कर सकते हैं, जिससे कई मशीनों और उपकरणों की आवश्यकता कम हो जाती है। यह विनिर्माण सुविधाओं, अंतरिक्ष की बचत और पूंजी निवेश और रखरखाव लागत को कम करने की पेशकश करता है।

इसके अलावा, मिलिंग मशीन त्वरित रिटूलिंग और रीप्रोग्रामिंग की अनुमति देती है, जिससे निर्माताओं को उत्पाद डिजाइन में बदलाव का जवाब देने में मदद मिलती है। यह लचीलापन कंपनियों को इस प्रतिस्पर्धी युग में चुस्त रहने के लिए सचेत करता है।

काटने की प्रक्रियाओं में दक्षता में सुधार के लिए सीएनसी गैन्ट्री-प्रकार की मिलिंग मशीनों में स्पिंडल और फ़ीड दरें होती हैं। यह सामग्री को काटते समय संरचना की कठोरता को बनाए रखने की क्षमता रखता है।

साधारण मशीन टूल्स की तुलना में, सीएनसी सहायक गति में तेजी से सामग्रियों की शक्तिशाली कटिंग करता है, कम पैंतरेबाज़ी समय लेता है।

मशीनिंग केंद्र एक साथ कई प्रक्रियाओं को ले जाने के लिए एक स्वचालित उपकरण परिवर्तक, खिला उपकरणों और स्पिंडल पर कब्जा कर लेता है। यह निर्मित और तैयार उत्पादों के रसद और टर्नओवर के समय को कम करता है।

कंप्यूटर नियंत्रित काटने और सटीक रैखिक गति विशेषता उच्च प्रसंस्करण सटीकता। काटने के उपकरण रैखिक गति प्रणाली के साथ चलते हैं, जो उच्च स्तर की सटीकता प्राप्त करने में सक्षम है।

सीएनसी मिलिंग मशीन उन्नत फीडबैक सिस्टम की सुविधा देती है जो नियंत्रण प्रणाली को वास्तविक समय की जानकारी प्रदान करती है। यह सटीकता और सटीकता बनाए रखने के लिए मशीनिंग प्रक्रिया को समायोजित करता है। फीडबैक सिस्टम में सेंसर शामिल होते हैं जो काटने की ताकत, तापमान और कंपन को मापते हैं, जिससे मशीनों को नियंत्रण प्रक्रियाओं को समायोजित करने की अनुमति मिलती है।

भले ही सीएनसी मिलिंग मशीन और उनके उपकरण महंगे हैं, छोटे बैच का उत्पादन प्रसंस्करण समय और लागत को कम करता है। गुणवत्ता में उच्च बहुमुखी प्रतिभा और स्थिरता अपशिष्ट उत्पादन को रोकती है, जिससे उच्च उत्पादन प्राप्त करने में मदद मिलती है।

इसके अलावा, सीएनसी मशीनें प्रक्रियाओं का समर्थन करती हैं, रसद का प्रबंधन करती हैं और प्रबंधन बिलों को कम करती हैं। समायोजन और निरीक्षण लागत में कमी।

सीएनसी-प्रकार की मिलिंग मशीनों में, सभी भारी प्रक्रियाएं स्वचालित रूप से की जाती हैं। श्रम केवल वर्कपीस को लोड और अनलोड करता है, उपकरण देखता है, प्रक्रियाओं को मापता है, प्रोग्राम का चयन करता है और मशीन को चालू करता है। ऑपरेटरों को मैन्युअल संचालन नहीं करना पड़ता है, इसलिए श्रम की तीव्रता और त्रुटियों का जोखिम कम हो जाता है।

पारंपरिक मिलिंग मशीनों में, ऑपरेटर काटने के उपकरण की स्थिति और गति को मैन्युअल रूप से समायोजित करता है, जिसके लिए उच्च स्तर के कौशल और अनुभव की आवश्यकता होती है। हालाँकि, सीएनसी मिलिंग मशीन कंप्यूटर के माध्यम से स्वचालित प्रक्रियाओं और नियंत्रण मशीनों को निष्पादित करती हैं।

CNC मिलिंग मशीनें लगातार चलती रहती हैं, जिसके लिए न्यूनतम मानवीय हस्तक्षेप की आवश्यकता होती है। यह निर्माताओं को श्रम लागत को कम करते हुए अपने कार्यबल का अनुकूलन करने की अनुमति देता है।

नीचे ब्रिज-टाइप सीएनसी मिलिंग मशीन का उपयोग करने के कुछ और लाभ सूचीबद्ध हैं:

● उच्च परिशुद्धता और सटीकता प्रदान करें

● उत्पादकता और दक्षता बढ़ाएँ

● समय और श्रम कम करें

● ऑपरेटर थकान कम करें

● सुरक्षा में सुधार करें

ब्रिज-टाइप सीएनसी मिलिंग मशीन का उपयोग एयरोस्पेस, ऑटोमोटिव, मेडिकल और इलेक्ट्रॉनिक्स सहित विभिन्न उद्योगों में किया जाता है। ये मशीनें कम सहनशीलता वाली सामग्री का उत्पादन करती हैं, जिससे वे भागों के उत्पादन में आवश्यक हो जाती हैं।

● एयरोस्पेस

● ऑटोमोटिव

● चिकित्सा

● इलेक्ट्रानिक्स

● फर्नीचर

● ढालना और मरो बनाना

ऑटोमेशन और आर्टिफिशियल इंटेलिजेंस में हुई प्रगति इन मशीनों को और भी कुशल और उत्पादक बना रही है। वे उद्योगों की एक श्रृंखला में सामग्रियों के उत्पादन में तेजी से महत्वपूर्ण भूमिका निभाते हैं।

साथ ही, नई सामग्रियों और प्रौद्योगिकियों के विकास के लिए विशेष मशीनिंग क्षमताओं की आवश्यकता होती है।

इसके अलावा, सीएनसी मिलिंग मशीन एयरोस्पेस उद्योग को प्रभावित करती हैं। ये मशीनें सुरक्षा सुनिश्चित करने के लिए विमान के पुर्जों का निर्माण करती हैं। डबल-कॉलम मशीनें इस उद्योग के लिए आदर्श हैं क्योंकि वे सटीकता और दोहराव के साथ जटिल आकार बनाती हैं।

ब्रिज-टाइप मिलिंग मशीन चिकित्सा उद्योग में लोकप्रियता प्राप्त कर रही हैं, जिसके लिए सटीक विनिर्देशों के साथ सर्जिकल उपकरणों, प्रोस्थेटिक्स और आर्थोपेडिक प्रत्यारोपण की आवश्यकता होती है।

चूंकि इलेक्ट्रिक वाहनों की मांग बढ़ती है, मोटर वाहन उद्योग विनिर्माण इंजन और ट्रांसमिशन भागों के लिए पुल-प्रकार सीएनसी मिलिंग मशीन का उपयोग करता है।

कंप्यूटर एडेड मैन्युफैक्चरिंग (सीएएम) सॉफ्टवेयर अधिक परिष्कृत और होता जा रहा हैसहज ज्ञान युक्त। स्वचालन प्रक्रिया भी शारीरिक श्रम की आवश्यकता को कम करती है, दक्षता और उत्पादकता में वृद्धि करती है।

ब्रिज-टाइप सीएनसी मशीनें एक सच्चे इंजीनियरिंग चमत्कार हैं, जो कच्चे माल को अत्यधिक विशिष्ट जटिल घटकों में बदल देती हैं। इसकी उन्नत तकनीक में एक मजबूत डिजाइन और अद्वितीय सटीकता है, जो इसे उद्योगों के निर्माताओं के लिए एक महत्वपूर्ण उपकरण बनाती है।

इसके अलावा, विभिन्न सामग्रियों, जटिल ज्यामिति और विवरणों को संभालने की इसकी क्षमता ने इसे सटीक निर्माण के लिए एक समाधान बना दिया है।

इसलिए, यदि आप अपनी निर्माण क्षमताओं को अगले स्तर पर ले जाना चाहते हैं, तो ब्रिज-टाइप सीएनसी मिलिंग मशीन से बेहतर कोई विकल्प नहीं है।