कंप्यूटर न्यूमेरिकल कंट्रोल (सीएनसी) तकनीक आधुनिक निर्माण की आधारशिला है। यह मशीनिंग प्रक्रियाओं के स्वचालन को सक्षम बनाता है। यह तकनीक मशीन टूल्स को नियंत्रित करने के लिए कंप्यूटर-प्रोग्राम्ड अनुक्रमों का उपयोग करती है जो कच्चे माल को वांछित अंतिम उत्पाद में आकार देते हैं। सीएनसी ने उच्च परिशुद्धता, दोहराव और मापनीयता प्रदान करते हुए विनिर्माण उद्योग में क्रांति ला दी है।

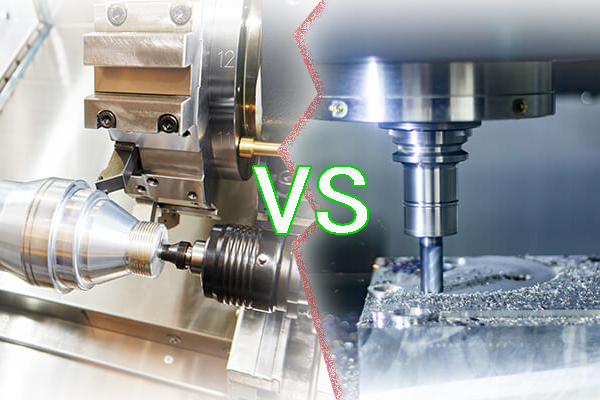

सीएनसी प्रौद्योगिकी के दो प्राथमिक अनुप्रयोग सीएनसी टर्निंग और मिलिंग हैं। ये प्रक्रियाएँ कई उत्पादन लाइनों की रीढ़ बनाती हैं। कुछ उदाहरणों में ऑटोमोबाइल के पुर्जों से लेकर एयरोस्पेस घटकों तक का निर्माण शामिल है। ऐसा इसलिए है क्योंकि वे बहुत बहुमुखी और सटीक हैं, और उनकी जटिल ज्यामिति को संभालने की क्षमता है। किसी भी परियोजना के लिए सबसे उपयुक्त निर्माण प्रक्रिया का चयन करने के लिए इन दो तरीकों के बीच अंतर को समझना महत्वपूर्ण है।

सीएनसी टर्निंग की परिभाषा और मूल बातें

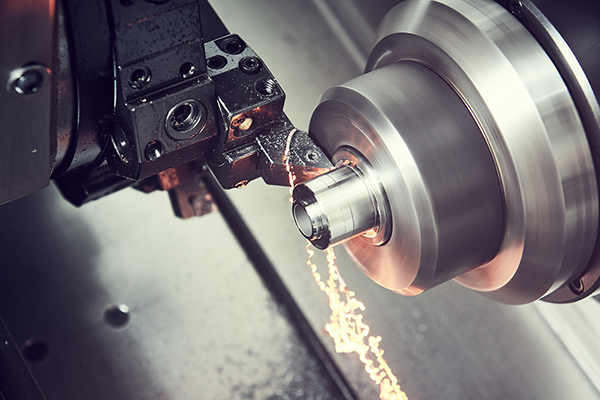

सीएनसी मोड़ मशीनिंग की एक विधि है जिसमें एक गैर-रोटरी काटने का उपकरण एक घुमावदार पथ का अनुसरण करता है, कम या ज्यादा रैखिक गति करता है, जबकि वर्कपीस घूमता है। जब उपकरण नहीं कट रहा है, तो इसकी अक्षीय दिशा उलट जाती है।

वर्कपीस, एक चक द्वारा सुरक्षित रूप से आयोजित किया जाता है, घूमता है जबकि काटने का उपकरण रैखिक रूप से चलता है, वांछित आकार प्राप्त करने के लिए सामग्री को शेविंग करता है। सीएनसी टर्निंग बेलनाकार या शंक्वाकार भागों के निर्माण के साथ-साथ वर्कपीस की सतह पर जटिल ज्यामितीय आकार और आकृति बनाने के लिए विशेष रूप से उपयोगी है।

यह विधि उन हिस्सों के लिए अच्छी तरह से अनुकूल है जिन्हें अक्षीय कटौती के लिए रोटेशन की आवश्यकता होती है, और यह उन वस्तुओं के उत्पादन में उत्कृष्टता प्राप्त करता है जिनमें गियर और शाफ्ट जैसे केंद्रीय धुरी के चारों ओर समरूपता होती है।

सीएनसी टर्निंग मशीन के मुख्य घटक

सीएनसी टर्निंग मशीन, या खराद, उच्च परिशुद्धता वाली मशीनरी का एक टुकड़ा है जिसमें कई प्रमुख भाग होते हैं:

1. चक: चक एक क्लैम्प है जो वर्कपीस को घुमाने पर उसकी जगह पर रखता है। तीन-जबड़े सार्वभौमिक, चार-जबड़े स्वतंत्र और कोलेट सहित विभिन्न प्रकार के चक हैं। प्रयुक्त चक का प्रकार वर्कपीस की विशिष्ट आवश्यकताओं पर निर्भर करता है।

2. बुर्ज: बुर्ज, या टूल बुर्ज, मशीन का वह हिस्सा है जो काटने के उपकरण को पकड़ता है। यह विभिन्न उपकरणों को वर्कपीस के संपर्क में लाने के लिए घूम सकता है। आधुनिक सीएनसी मोड़ मशीनों में अक्सर एक स्वचालित बुर्ज परिवर्तन प्रणाली होती है जो सेकंड के एक मामले में विभिन्न उपकरणों के बीच स्विच कर सकती है।

3. सीएनसी नियंत्रक: सीएनसी नियंत्रक मशीन का "मस्तिष्क" है। यह निर्देशों की एक श्रृंखला की व्याख्या करता है जिसे जी-कोड के रूप में जाना जाता है, जो मशीन को बताता है कि वांछित कट को प्राप्त करने के लिए कैसे आगे बढ़ना है। काटने की प्रक्रिया को नियंत्रित करने के लिए नियंत्रक बुर्ज की स्थिति और चक के रोटेशन की गति को समायोजित करता है।

4. टेलस्टॉक: टेलस्टॉक आवश्यक होने पर वर्कपीस के अंत का समर्थन करता है। यह विशेष रूप से तब उपयोगी होता है जब लंबे टुकड़ों को काटने के उपकरण के बल के नीचे ठोके जाने से रोकने के लिए मशीनिंग की जाती है।

5. गाइड रेल और कैरिज: गाइड रेल कैरिज का मार्गदर्शन करती है, जो काटने के उपकरण को ले जाती है, जिससे यह वर्कपीस के समानांतर और लंबवत चलती है। वर्कपीस के रोटेशन के साथ संयुक्त यह आंदोलन लंबाई के साथ और वर्कपीस की परिधि के आसपास सटीक काटने की अनुमति देता है।

6. स्पिंडल: स्पिंडल मशीन का वह हिस्सा है जो वर्कपीस को घुमाता है। इसकी गति को कट की आवश्यकताओं के अनुसार समायोजित किया जा सकता है। हाई-स्पीड स्पिंडल तेजी से मशीनिंग और बेहतर सतह खत्म करने की अनुमति देते हैं।

ये घटक यह सुनिश्चित करने के लिए एक साथ काम करते हैं कि सीएनसी मोड़ उच्च सटीकता और उत्कृष्ट पुनरावृत्ति वाले भागों का उत्पादन कर सके। प्रक्रिया की स्वचालित प्रकृति भी उच्च स्तर की स्थिरता की अनुमति देती है, जिससे यह भागों के बड़े पैमाने पर उत्पादन के लिए एक उत्कृष्ट विकल्प बन जाता है।

सीएनसी टर्निंग के माध्यम से संसाधित विशिष्ट सामग्री और उत्पाद

सीएनसी मोड़ धातु, प्लास्टिक और लकड़ी सहित सामग्री की एक विस्तृत श्रृंखला को संसाधित कर सकता है। यह आमतौर पर शाफ्ट, छड़, झाड़ियों और अन्य बेलनाकार भागों का उत्पादन करने के लिए प्रयोग किया जाता है।

सीएनसी मिलिंग की परिभाषा और मूल बातें

सीएनसी मिलिंग एक मशीनिंग प्रक्रिया है जहां एक रोटरी काटने का उपकरण वर्कपीस से सामग्री को हटा देता है, जबकि यह चल टेबल पर तय होता है। तालिका कई अक्षों के साथ चल सकती है (आमतौर पर कम से कम दो, X और Y, लेकिन अक्सर Z अक्ष के साथ तीन), काटने के उपकरण को कई अलग-अलग कोणों और दिशाओं से वर्कपीस तक पहुंचने की अनुमति देता है। यह बहु-अक्ष क्षमता जटिल आकृतियों और सटीक, उच्च-आयामी भागों के निर्माण की अनुमति देती है।

मोड़ के विपरीत, जहां वर्कपीस घूमता है जबकि काटने का उपकरण स्थिर रहता है, मिलिंग में वर्कपीस स्थिर रहता है जबकि काटने का उपकरण घूमता रहता है। इस प्रक्रिया का उपयोग अक्सर जटिल आकृतियों, स्लॉट्स और छेद वाले भागों को बनाते समय या जब एक सपाट सतह की आवश्यकता होती है, तब किया जाता है।

सीएनसी टर्निंग मशीन की तरह, एक सीएनसी मिलिंग मशीन में कई प्रमुख भाग होते हैं:

1. धुरी: धुरी काटने के उपकरण को रखती है और प्रदान करती हैकाटने के लिए आवश्यक घूर्णी गति। यह ऊपर और नीचे (जेड-अक्ष) चल सकता है और कभी-कभी कोणीय कटौती को सक्षम करने के लिए झुका सकता है।

2. तालिका: तालिका वर्कपीस को सुरक्षित करती है और वर्कपीस के विभिन्न भागों को काटने के उपकरण के संपर्क में लाने के लिए कई दिशाओं (आमतौर पर एक्स और वाई अक्ष) में स्थानांतरित हो सकती है।

3. सीएनसी नियंत्रक: सीएनसी टर्निंग मशीन के समान, सीएनसी मिलिंग मशीन में नियंत्रक वांछित कटौती करने के लिए स्पिंडल और टेबल को सटीक रूप से स्थानांतरित करने के लिए जी-कोड निर्देशों की व्याख्या करता है।

4. कटिंग टूल: कटिंग टूल या मिल, मशीन का वह हिस्सा है जो वास्तव में वर्कपीस से सामग्री को हटाता है। कई अलग-अलग प्रकार की मिलें हैं, जिनमें से प्रत्येक को विशिष्ट प्रकार की कटौती के लिए डिज़ाइन किया गया है।

5. उपकरण परिवर्तक: कई सीएनसी मिलिंग मशीनों में एक स्वचालित उपकरण परिवर्तक होता है, जो विभिन्न मिलों के बीच जल्दी और सटीक रूप से स्विच कर सकता है। यह मशीन को मैन्युअल रूप से फिर से टूल किए बिना विभिन्न प्रकार के कट करने की अनुमति देता है।

सीएनसी मिलिंग अविश्वसनीय रूप से बहुमुखी है और विभिन्न प्रकार की सामग्रियों को संभाल सकती है। इनमें धातु (जैसे एल्यूमीनियम, पीतल, स्टील और टाइटेनियम), प्लास्टिक (जैसे ABS, पॉली कार्बोनेट और PTFE) और लकड़ी शामिल हैं।

इसकी बहु-अक्ष क्षमताओं के लिए धन्यवाद, सीएनसी मिलिंग का उपयोग अक्सर तब किया जाता है जब भाग का डिज़ाइन जटिल होता है या उच्च परिशुद्धता की आवश्यकता होती है। यह प्रक्रिया गियर्स, ब्रैकेट्स, एनक्लोजर, मोल्ड्स आदि जैसे पुर्जे बनाने के लिए आदर्श है।

इसकी व्यापक सामग्री अनुकूलता के साथ मिलकर जटिल आकृतियों और उच्च-सटीक भागों को मिलाने की क्षमता सीएनसी मिलिंग को कई उद्योगों के लिए एक लोकप्रिय विकल्प बनाती है। इन उद्योगों के कुछ उदाहरणों में एयरोस्पेस, ऑटोमोटिव, इलेक्ट्रॉनिक्स और चिकित्सा उपकरण निर्माण शामिल हैं।

सीएनसी मोड़ और मिलिंग मशीन दोनों कंप्यूटर न्यूमेरिकल कंट्रोल (सीएनसी) प्रणाली के नियंत्रण में काम करती हैं। यह प्रणाली जी-कोड के रूप में ज्ञात निर्देशों के एक सेट को पढ़ती है और व्याख्या करती है, जो मशीन की गति और काटने के उपकरण की क्रियाओं को निर्धारित करती है। यह उच्च परिशुद्धता और दोहराव सुनिश्चित करता है, क्योंकि मशीन हर बार उसी क्रमादेशित निर्देशों का पालन करेगी।

सीएनसी टर्निंग और मिलिंग दोनों में, निर्माण प्रक्रिया में एक कटिंग टूल शामिल होता है जो वर्कपीस से सामग्री को निकालता है। यह घटिया प्रक्रिया 3 डी प्रिंटिंग जैसे एडिटिव मैन्युफैक्चरिंग मेथड्स के विपरीत है, जहां उत्पाद बनाने के लिए सामग्री को परत दर परत जोड़ा जाता है। घटिया निर्माण का लाभ यह है कि यह बेहतर सामग्री गुणों और सतह खत्म वाले भागों का उत्पादन कर सकता है।

सीएनसी मोड़ और मिलिंग दोनों सामग्री की एक विस्तृत श्रृंखला के साथ काम कर सकते हैं। आमतौर पर उपयोग की जाने वाली सामग्रियों में एल्यूमीनियम, पीतल और स्टील जैसी धातुएँ शामिल हैं; एबीएस और पॉली कार्बोनेट जैसे प्लास्टिक; और लकड़ी भी। सामग्री की पसंद अक्सर तैयार भाग के विशिष्ट अनुप्रयोग और प्रदर्शन आवश्यकताओं पर निर्भर करती है।

प्रोग्राम सेट होने के बाद सीएनसी टर्निंग और मिलिंग मशीन दोनों स्वचालित रूप से काम कर सकती हैं। यह न केवल उत्पादन दक्षता में सुधार करता है बल्कि मानवीय त्रुटियों को भी कम करता है, उत्पादन चलाने में लगातार गुणवत्ता सुनिश्चित करता है।

जबकि उनमें से प्रत्येक की अपनी ताकत और आदर्श अनुप्रयोग हैं, सीएनसी टर्निंग और मिलिंग दोनों ही आकार और डिजाइन की एक विस्तृत श्रृंखला का उत्पादन करने में सक्षम हैं। वे सरल ज्यामितीय आकृतियों से लेकर जटिल, उच्च-परिशुद्धता घटकों तक सब कुछ बना सकते हैं।

दोनों प्रक्रियाओं में टूलींग (कटर, ड्रिल, आदि) की आवश्यकता होती है जो वर्कपीस से सामग्री को काटने के लिए डिज़ाइन की गई हैं। उपयोग की जाने वाली टूलिंग का प्रकार नौकरी की बारीकियों के आधार पर भिन्न हो सकता है, जिसमें सामग्री को मशीनीकृत किया जाना और भाग का वांछित अंतिम आकार शामिल है।

CNC टर्निंग में, वर्कपीस घूमता है जबकि कटिंग टूल एक सीधी रेखा में चलता है। यह एक बेलनाकार आकार बनाता है जिसे टूल के पथ द्वारा परिभाषित किया जाता है।

सीएनसी मिलिंग में, वर्कपीस स्थिर है (या सीमित तरीके से चलती है), जबकि काटने का उपकरण कई अक्षों पर चलता है। यह अधिक जटिल ज्यामिति और गैर-बेलनाकार आकार के लिए अनुमति देता है।

टर्निंग मशीन या लेथ को मिलिंग मशीन से अलग तरह से डिज़ाइन किया गया है। लेथ्स वर्कपीस को घुमाते हैं, जबकि मिलिंग मशीन सामग्री को हटाने के लिए रोटरी कटिंग टूल्स का उपयोग करती हैं।

सीएनसी टर्निंग का उपयोग आमतौर पर ट्यूब, शाफ्ट और डिस्क जैसे सममित या गोल आकार बनाने के लिए किया जाता है। दूसरी ओर, सीएनसी मिलिंग का उपयोग तब किया जाता है जब जटिल आकृतियों, स्लॉट्स, छेदों या सपाट सतहों की आवश्यकता होती है। यह पसंदीदा तरीका भी है जब भाग को उच्च स्तर की सटीकता या जटिल विवरण की आवश्यकता होती है।

सीएनसी मोड़ और मिलिंग दोनों सामग्री की एक विस्तृत श्रृंखला को संभाल सकते हैं। हालाँकि, कुछ सामग्री इसके लिए बेहतर अनुकूल हो सकती हैंउनके गुणों के आधार पर एक प्रक्रिया दूसरे पर। उदाहरण के लिए, भंगुर सामग्री मिलिंग प्रक्रिया के साथ अधिक संगत हो सकती है।

दोनों प्रक्रियाएं उच्च परिशुद्धता प्रदान करती हैं, लेकिन कुछ डिज़ाइन एक दूसरे के साथ बेहतर तरीके से प्राप्त किए जा सकते हैं। मिलिंग के साथ जटिल, गैर-बेलनाकार, या सटीक कटआउट अधिक आसानी से पूरे किए जाते हैं।

उच्च मात्रा में उत्पादन के लिए टर्निंग और मिलिंग दोनों स्केलेबल हैं। हालांकि, भाग की जटिलता, सेटअप समय और संचालन की गति प्रभावित कर सकती है कि कौन सी प्रक्रिया बड़ी मात्रा के लिए अधिक लागत प्रभावी है।

सामग्री लागत, मशीन लागत, टूलींग लागत और परिचालन लागत (श्रम और रखरखाव सहित) जैसे कारक सभी मोड़ और मिलिंग के बीच निर्णय को प्रभावित कर सकते हैं।

सीएनसी टर्निंग में हाल के नवाचारों में लाइव टूलिंग क्षमताएं शामिल हैं, जहां अधिक जटिल संचालन के लिए अतिरिक्त कुल्हाड़ियों और उपकरणों का उपयोग किया जाता है। यह टर्निंग सेंटरों को मिलिंग संचालन करने, दक्षता में सुधार करने और सेटअप समय को कम करने की अनुमति देता है।

सीएनसी मिलिंग में, प्रगति में उच्च गति मशीनिंग और सॉफ़्टवेयर का उपयोग शामिल है जो बेहतर सटीकता और कम अपशिष्ट के लिए मशीनिंग प्रक्रिया का अनुकरण और अनुकूलन कर सकता है।

ये तकनीकी प्रगति सीएनसी टर्निंग और मिलिंग दोनों की क्षमताओं, दक्षता और सटीकता को बढ़ा रही है। नतीजतन, निर्माता अधिक जटिल भागों का तेजी से और कम लागत पर उत्पादन कर सकते हैं, जो कई उद्योगों में नवाचार को संचालित करता है।

जबकि सीएनसी टर्निंग और मिलिंग दोनों ही आधुनिक निर्माण के अभिन्न अंग हैं, उनमें से प्रत्येक की अपनी ताकत है। टर्निंग का उपयोग आमतौर पर बेलनाकार भागों के लिए किया जाता है, जबकि मिलिंग का उपयोग अधिक जटिल ज्यामिति के लिए किया जाता है। दोनों के बीच का चुनाव अक्सर परियोजना की बारीकियों पर निर्भर करता है, जिसमें भाग का डिज़ाइन, सामग्री का प्रकार और उत्पादन की मात्रा शामिल है।

सही सीएनसी प्रक्रिया का चयन करने से उत्पादन की दक्षता, लागत और गुणवत्ता पर महत्वपूर्ण प्रभाव पड़ सकता है। इसलिए, सीएनसी मोड़ और मिलिंग दोनों की क्षमताओं और सीमाओं को समझना निर्माताओं और डिजाइनरों के लिए समान रूप से महत्वपूर्ण है।

सुरक्षा कदमों में शामिल हैं:

- सही सुरक्षात्मक गियर पहने हुए

- निम्नलिखित मशीन उपयोग नियम

- मशीनों को अच्छे आकार में रखना

हां, कई उत्पादों को उनके उत्पादन के लिए टर्निंग और मिलिंग दोनों परिचालनों की आवश्यकता होती है। कुछ मशीनें, जिन्हें मिल-टर्न सेंटर के रूप में जाना जाता है, इन क्षमताओं को एक इकाई में जोड़ती हैं।

ऑपरेटरों को आमतौर पर औपचारिक शिक्षा, ऑन-द-जॉब प्रशिक्षण और प्रमाणीकरण के मिश्रण की आवश्यकता होती है। कंप्यूटर प्रोग्रामिंग, मशीन संचालन और सुरक्षा प्रोटोकॉल का ज्ञान आवश्यक है।

नियमित रखरखाव में सफाई, स्नेहन, निरीक्षण और घिसे-पिटे पुर्जों को बदलना शामिल है। इष्टतम मशीन प्रदर्शन सुनिश्चित करने के लिए नियमित पेशेवर सर्विसिंग शेड्यूल करना भी महत्वपूर्ण है।

सामान्य समस्याओं में घिसे हुए या टूटे हुए उपकरण, ख़राब सतह फ़िनिश, गलत आयाम और मशीन त्रुटियाँ शामिल हैं। अक्सर, काटने की सेटिंग बदलने, उपकरणों की देखभाल करने, सही प्रोग्रामिंग और नियमित मशीन सेवा में समाधान पाए जाते हैं।

हर समस्या का एक कारण होता है। मुद्दों को ठीक करने का अर्थ अक्सर व्यवस्थित तरीके से उस कारण को खोजना और उससे निपटना होता है।

यह गाइड आपको सीएनसी टर्निंग और मिलिंग के बीच के अंतर और आज निर्माण में उनकी भूमिकाओं को समझने में मदद करती है। प्रत्येक विधि में ताकत होती है, और सही विकल्प डिजाइन की जरूरतों, सामग्री और आपको कितने टुकड़ों की आवश्यकता होती है, पर निर्भर करता है। जैसे-जैसे तकनीक में सुधार होता है, वैसे-वैसे दोनों तरीकों की संभावनाएं बढ़ती हैं, जिससे चीजों का उत्पादन करने के लिए और अधिक जटिल और कुशल तरीके सामने आते हैं।