सीएनसी रखरखाव प्रौद्योगिकी (कंप्यूटर संख्यात्मक नियंत्रण) न केवल सामान्य संचालन सुनिश्चित करने का आधार है, बल्कि सीएनसी प्रौद्योगिकी के विकास और सुधार को बढ़ावा देने में भी एक बड़ी भूमिका निभाता है, इसलिए यह वर्तमान में एक विशेष विषय बन गया है।

कोई भी सीएनसी मशीन प्रक्रिया नियंत्रण उपकरण हैं, जिसके लिए वास्तविक समय नियंत्रण के हर पल में सटीक रूप से काम करने की आवश्यकता होती है। किसी भी भाग की विफलता और विफलता के कारण मशीन बंद हो जाएगी, जिसके परिणामस्वरूप उत्पादन रुक जाएगा और मशीन टूट जाएगी।

इसलिए, संख्यात्मक नियंत्रण प्रणाली जैसे जटिल सिद्धांतों और सटीक संरचनाओं के साथ डिवाइस निवारक रखरखाव करना बहुत आवश्यक है। विशेष रूप से आयातित सीएनसी मशीन टूल्स के लिए, जिनमें से अधिकांश की कीमत सैकड़ों हजारों से करोड़ों डॉलर तक होती है। कई उद्योगों में, यह उपकरण प्रमुख कार्यों में है।

नियमित उपयोग के घंटों को मानते हुए, निम्नलिखित कार्यों को प्रतिदिन करना होगा:

1. स्नेहक के दबाव और स्तर का निरीक्षण करें। यदि आवश्यक हो तो टॉप अप करें। गारंटीकृत मशीन स्नेहन।

2. शीतलक स्तर की जाँच करें; यदि यह पर्याप्त नहीं है, तो कृपया समय पर शीतलक जोड़ें। शीतलक और तेल अनुपात को बनाए रखने के लिए शीतलक रिफ्रेक्टोमीटर का उपयोग करें।

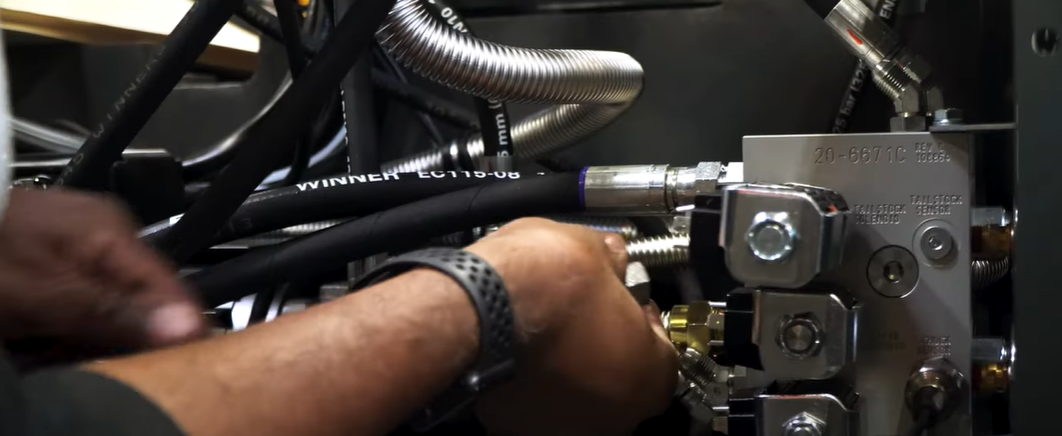

3. कूलेंट डिस्पोजल ट्रे को साफ करें। वायवीय ट्रिपल टुकड़े के तेल के स्तर की जाँच करें, जो पूरे तेल पाइप की ऊँचाई का लगभग 2/3 है। वायवीय ट्रिपल तेल फिल्टर टैंक में जल वाष्प हर दिन नाली स्विच से छुट्टी दे दी जाती है।

4. वायवीय हवा में नमी की जाँच करें। नमी का पता चलने पर उसे निकाल दें।

5. वायवीय दबाव गेज के साथ वायवीय हवा के दबाव की जाँच करें। हवा के दबाव की जाँच करें, समायोजन घुंडी को ढीला करें, और दाएँ हाथ के दबाव में वृद्धि और बाएँ हाथ के अपघटन के सिद्धांत के अनुसार दबाव को समायोजित करें, आमतौर पर 5 ~ 7KG / CM2 पर सेट करें। दबाव स्विच आमतौर पर 5KG / CM2 पर सेट होता है। जब दबाव 5KG/CM2 से कम होता है, तो अलार्म दिखाई देगा, और सिस्टम 'कम हवा का दबाव' खतरे की घंटी। दबाव बढ़ने के बाद अलार्म संदेश गायब हो जाएगा।

6. पूरी मशीन को साफ कपड़े से साफ करें। वर्कटेबल पर, मशीन टूल के अंदर और थ्री-एक्सिस टेलीस्कोपिक शील्ड पर कटिंग और तेल के दाग हटा दें।

7. वोल्टेज स्टेबलाइजर के आउटपुट की जांच करें। सुनिश्चित करें कि यह आवश्यक विनिर्देशों का पालन करता है।

8. पैनल कूलर तापमान की जाँच करें।

9. मशीन के संचालन में शोर, बैंग्स या किसी अन्य विसंगतियों का निरीक्षण करें।

10. मशीन के संचालन के दौरान किसी भी अति ताप संकेतों के लिए सावधान रहें।

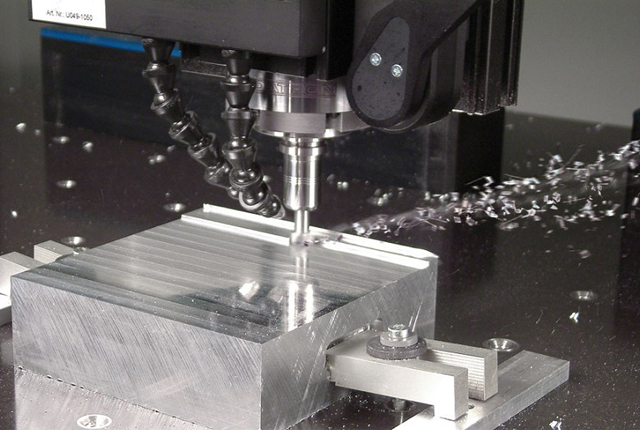

11. जांचें कि क्या धुरी के भीतरी टेपर छेद में बहने वाली हवा सामान्य है, धुरी के अंदरूनी टेपर छेद को एक साफ सूती कपड़े से पोंछ लें और हल्के तेल का छिड़काव करें।

12. टूल मैगज़ीन टूल आर्म्स और टूल्स, ख़ासकर टूल क्लॉज़ को साफ़ करें।

13. एक्सपोज्ड लिमिट स्विच और बम्प ब्लॉक को साफ करें।

14. जांचें कि क्या सभी सिग्नल लाइट और असामान्य चेतावनी लाइट सामान्य हैं।

15. जांचें कि तेल दबाव इकाई पाइप में रिसाव है या नहीं।

16. मशीनी औजारों को दैनिक कार्य समाप्त होने के बाद साफ करना चाहिए।

17. मशीन के आसपास के वातावरण को साफ सुथरा रखें।

निम्नलिखित रखरखाव कार्यों को साप्ताहिक आधार पर किया जाना है:

1. पूरे मशीन शॉप को साफ करें, खासकर मशीन के आसपास के क्षेत्र को।

2. स्नेहक, तेल, या शीतलक रिसाव के किसी सबूत के लिए जाँच करें।

3. जांचें और सुनिश्चित करें कि सभी कूलिंग पंखे ठीक से काम कर रहे हैं। इनमें धुरी मोटर पंखे, शीतलन प्रणाली पंखे, हाइड्रोलिक मोटर पंखे और हाइड्रोलिक दबाव शामिल हैं। हीट एक्सचेंजर के एयर फिल्टर स्क्रीन, कूलिंग यूनिट के फिल्टर स्क्रीन और लुब्रिकेटिंग ऑयल पंप को साफ करें।

4. मशीन घटकों का एक दृश्य निरीक्षण करें। सूखे लगने वाले हिस्सों पर ग्रीस या उपयुक्त स्नेहक लगाएं।

5. जांचें कि टूल हेड टूल परिवर्तक में सुरक्षित रूप से रखे गए हैं और साफ हैं या नहीं।

6. टूल परिवर्तक के वी-ग्रूव, प्लंजर्स, स्लाइडर कैप, एक्सट्रैक्टर फोर्क्स, कीज़ और स्प्रिंग्स को लुब्रिकेट करें।

7. जांचें कि क्या सभी बिजली के घटक जैसे स्विच और लाइट ठीक से काम कर रहे हैं।

8. जांचें कि क्या तीन-अक्ष यांत्रिक उत्पत्ति ऑफसेट है।

9. जांच लें कि टूल मैगज़ीन का टूल चेंजर आर्म या टूल मैगज़ीन सुचारू रूप से घूमता है या नहीं।

10. अगर तेल कूलर है, तो तेल कूलर तेल की जांच करें। यदि यह स्केल लाइन से कम है, तो कृपया समय पर तेल कूलर का तेल डालें।

11. तेल कूलर के सेट तापमान की जांच करें, इसे 26-28 डिग्री के बीच सेट करने की अनुशंसा की जाती है।

हर महीने की जाने वाली रखरखाव जांच में निम्नलिखित शामिल हैं:

1. कूलेंट टैंक के पास चिप कलेक्टर को साफ करें।

2. जबड़े, चक और जुड़नार का निरीक्षण करें, हटाएं और समायोजित करें।

3. आवश्यकतानुसार एयर फिल्टर को साफ करें या बदलें।

4. टूल हेड्स की स्थिति की जांच करें और यदि आवश्यक हो तो उन्हें बदलें।

5. मशीन में जंजीरों और कन्वेयर का निरीक्षण, चिकनाई, कसना और समायोजित करना।

6. विभिन्न साफ करेंधूल के संचय को रोकने के लिए मशीन के पंखे।

7. तेल, स्नेहक और शीतलक के लॉग का निरीक्षण करें। किसी भी असामान्य खपत के लिए जाँच करें।

8. धूल और मलबे से रेडिएटर ग्रिल को साफ करें।

9. एक्स, वाई, और जेड तीन-अक्ष ट्रैक के स्नेहन की जांच करें, और ट्रैक की सतह अच्छी तरह से चिकनाई होनी चाहिए।

10. सीमा स्विच और टक्कर की जांच करें और साफ करें।

11. जाँच करें कि चाकू सिलेंडर के तेल कप में तेल पर्याप्त है या नहीं। यदि यह अपर्याप्त है, तो कृपया इसे समय पर जोड़ें।

12. जांच लें कि मशीन पर लगे संकेत और चेतावनी के नेमप्लेट सुपाठ्य हैं।

सीएनसी मशीन के रखरखाव की जाँच जो अर्ध-वार्षिक करने की आवश्यकता है:

1. त्रिअक्षीय एंटी-चिप गार्ड को अलग करें, त्रिअक्षीय तेल पाइप संयुक्त, बॉल लीड स्क्रू और त्रिअक्षीय सीमा स्विच को साफ करें, और जांचें कि क्या यह सामान्य है। जांचें कि प्रत्येक अक्ष के हार्ड रेल वाइपर ब्लेड का प्रभाव अच्छा है या नहीं।

2. जांचें कि क्या सर्वो मोटर और प्रत्येक अक्ष का सिर सामान्य रूप से चल रहा है और क्या कोई असामान्य ध्वनि है।

3. हाइड्रोलिक टैंक के तेल और उपकरण पत्रिका के मंदी तंत्र के तेल को बदलें।

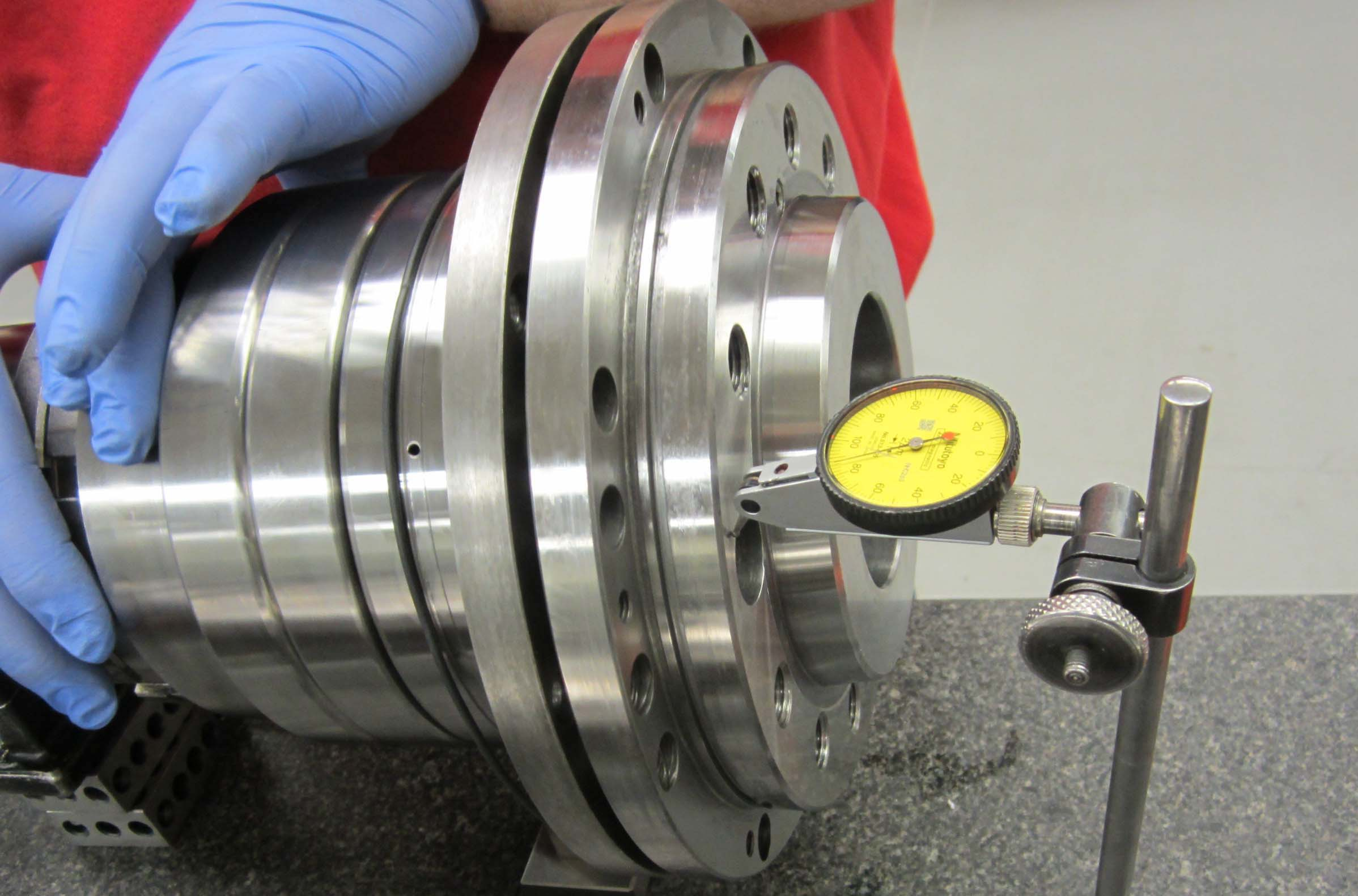

4. प्रत्येक अक्ष की निकासी का परीक्षण करें, और यदि आवश्यक हो तो मुआवजे की राशि समायोजित करें।

5. इलेक्ट्रिक बॉक्स में धूल साफ करें (सुनिश्चित करें कि मशीन टूल बंद है)।

6. व्यापक रूप से जांचें कि क्या सभी संपर्क, कनेक्टर, सॉकेट और स्विच सामान्य हैं।

7. यांत्रिक स्तर की जाँच करें और समायोजित करें।

सीएनसी मशीन के रखरखाव की जाँच जो सालाना की जानी चाहिए:

1. जांचें कि क्या सभी चाबियां संवेदनशील और सामान्य हैं।

2. काटने वाले पानी के टैंक को साफ करें और काटने वाले द्रव को बदलें।

3. प्रत्येक अक्ष की लंबवत सटीकता की जांच करें और तय करें कि इसे समायोजित करने की आवश्यकता है या नहीं।

4. निरीक्षण के लिए शीतलक सिलेंडर टैंक को हटा दें।

5. शीतलक सिलेंडर को मलबे के लिए साफ करें, बैक्टीरिया या कवक के विकास के लिए निरीक्षण करें, और टैंक को साफ करें।

6. उपयोग किए गए स्नेहक को निकालें, स्नेहक आवास को साफ करें और इसे फिर से भरें।

7. वायवीय तेल में दूषित पदार्थों की उपस्थिति का निरीक्षण करें। यदि आवश्यक हो तो इसे बदलें।

8. सभी तेल फिल्टर बदलें।

9. उपकरणों के संरेखण और इंडेंटेशन की जांच के लिए सॉफ्टवेयर सिमुलेशन चलाएं।

10. बैकलैश की जांच के लिए टूल हेड की धुरी को जल्दी से उलटने के लिए सॉफ्टवेयर का उपयोग करें। यदि टूल हेड बैकलैश प्रभाव का अनुभव करता है, तो आगे रखरखाव की आवश्यकता होती है।

1. मशीन शुरू करने के बाद, प्रसंस्करण से पहले इसे लगभग 10 मिनट पहले गरम करना चाहिए। जिन मशीनों का लंबे समय तक उपयोग नहीं किया जाएगा, उन्हें वार्म-अप समय बढ़ाना चाहिए।

2. जांचें कि तेल सर्किट चिकना है या नहीं

3. मशीन को बंद करने से पहले टेबल और काठी को मशीन के केंद्र में रखें (तीन-अक्ष यात्रा को प्रत्येक धुरी की यात्रा के बीच में ले जाएं)।

4. मशीन टूल को सूखा और साफ रखें।

नोट: उपकरण का रखरखाव और मरम्मत पेशेवर इंजीनियरों द्वारा किया जाना चाहिए।

1. व्यक्तिगत सुरक्षा सुनिश्चित करने के लिए ग्राउंडिंग प्रोटेक्शन सिस्टम में अच्छी निरंतरता होनी चाहिए।

2. आवश्यक घटकों जैसे सर्किट ब्रेकर, कॉन्टैक्टर्स और सिंगल-फेज या थ्री-फेज आर्क एक्सटिंगुइशर की नियमित जांच करें। अगर वायरिंग ढीली है या शोर बहुत तेज है, तो कारणों का पता लगाएं और छिपे हुए खतरों को खत्म करें।

3. सुनिश्चित करें कि इलेक्ट्रिक कैबिनेट में कूलिंग फैन सामान्य रूप से काम करता है, अन्यथा, यह महत्वपूर्ण घटकों को नुकसान पहुंचा सकता है।

4. फ्यूज उड़ जाता है और एयर स्विच अक्सर ट्रिप हो जाता है। समय रहते कारण का पता लगाकर उसे समाप्त कर देना चाहिए।

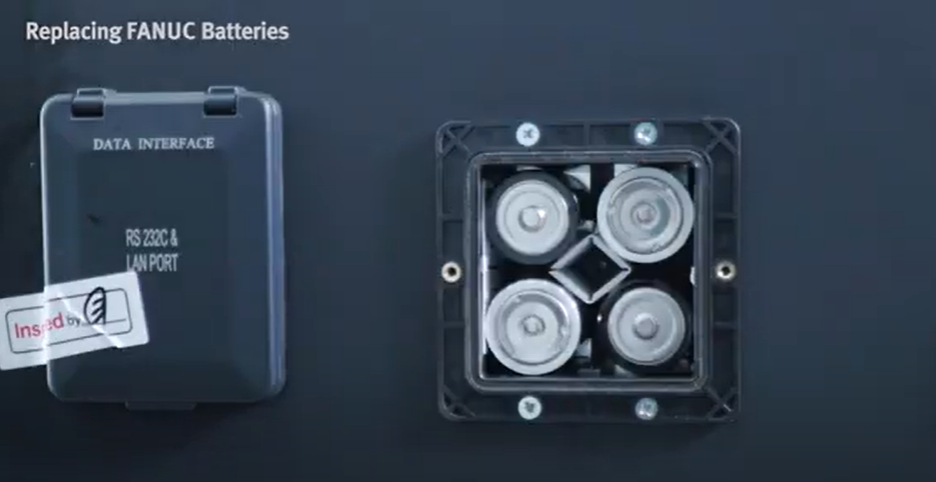

5. सर्वो ड्राइव बैटरी प्रतिस्थापन

पूर्ण नियंत्रण प्रणाली डेटा को सर्वो ड्राइव बैटरी द्वारा बनाए रखा जाता है। जब बैटरी वोल्टेज बहुत कम हो (चेतावनी 9एफ), ड्राइव बैटरी को बदला जाना चाहिए। कृपया जल्द से जल्द उसी प्रकार की बैटरी यूनिट का आदेश दें, और ड्राइव पावर को चालू रखें। कृपया बैटरी बदलने से 30 मिनट पहले ड्राइव यूनिट की शक्ति चालू करें, और 1 घंटे के भीतर बैटरी बदलने का काम पूरा करें।

1. पुष्टि करें कि इनपुट बिजली की आपूर्ति काट दी गई है और प्रतिस्थापित ड्राइव इकाई की बिजली आपूर्ति बंद कर दी गई है।

2. ड्राइव यूनिट के बैटरी सॉकेट से जुड़े बैटरी प्लग को बाहर निकालें।

3. अपनी उंगलियों से बैटरी के किनारे को दबाएं, बैटरी को क्षैतिज रूप से धकेलें और फिर इसे बाहर निकालें।

4. नई बैटरी के प्लग को ड्राइव यूनिट के बैटरी सॉकेट से कनेक्ट करें।

5. बैटरी को ड्राइव यूनिट पर स्थापित करें।

ऑन-साइट रखरखाव सीएनसी मशीन टूल (मुख्य रूप से सीएनसी भाग) की विफलता का निदान करना है, गलती का स्थान ढूंढना है, और इसे सामान्य सामान्य स्पेयर पार्ट्स के साथ बदलना है, ताकि मशीन टूल नियमित संचालन को फिर से शुरू कर सके।

इस प्रक्रिया की कुंजी निदान है, अर्थात, सिस्टम या परिधीय सर्किट का पता लगाने के लिए, यह निर्धारित करने के लिए कि क्या कोई गलती है, और गलती के लिए गलती का सटीक स्थान इंगित करेंजगह। पूरी मशीन की स्थिति से लेकर पैच पैनल तक, कुछ मामलों में, यहां तक कि घटकों तक। यह संपूर्ण अनुरक्षण कार्य का मुख्य भाग है।

आम तौर पर, जब डेटा अपेक्षाकृत पूर्ण होता है, तो डेटा विश्लेषण के माध्यम से गलती का न्याय किया जा सकता है, या इंटरफ़ेस सिग्नल विधि का उपयोग उन हिस्सों का न्याय करने के लिए किया जा सकता है जो गलती की घटना के अनुसार असफल हो सकते हैं, और उसके बाद भागों को एक-एक करके जांचें दोष और इस भाग की विशिष्ट विशेषताएं, और प्रारंभिक निर्णय लें।

व्यावहारिक अनुप्रयोगों में, दोषों को खोजने और समाप्त करने के लिए एक विधि का उपयोग करना संभव हो सकता है, और कभी-कभी कई विधियों की आवश्यकता होती है। दोष बिंदुओं को पहचानने के विभिन्न तरीकों की महारत की डिग्री मुख्य रूप से दोषपूर्ण उपकरणों के सिद्धांतों और संरचनाओं की निपुणता की गहराई पर निर्भर करती है।

जब संख्यात्मक नियंत्रण प्रणाली विफल हो जाती है, तो गलती संकेत और संबंधित जानकारी आमतौर पर डिस्प्ले स्क्रीन या ऑपरेशन पैनल पर दी जाती है। आमतौर पर, सिस्टम के ऑपरेशन मैनुअल या समायोजन मैनुअल में एक विस्तृत अलार्म नंबर, अलार्म सामग्री और प्रसंस्करण विधि होती है।

क्योंकि सिस्टम की अलार्म सेटिंग्स एकल, पूर्ण, सख्त और स्पष्ट हैं, रखरखाव कर्मी प्रत्येक अलार्म के बाद दी गई जानकारी और प्रसंस्करण विधियों के अनुसार उन्हें स्वयं संभाल सकते हैं।

मशीन टूल की विद्युत विशेषताओं के अनुसार, मशीन टूल निर्माता कुछ दोषों या ऑपरेशन की जानकारी प्रदर्शित करने के लिए पीएलसी प्रोग्राम लागू करता है जो विशिष्ट संकेतों के साथ मशीन टूल इंटरफ़ेस के विद्युत नियंत्रण को प्रतिबिंबित कर सकता है, और उन्हें डिस्प्ले के माध्यम से दे सकता है, और अधिक देख सकता है विशिष्ट कुंजी के माध्यम से विस्तृत अलार्म विवरण। इस प्रकार के अलार्म को मशीन टूल फैक्ट्री द्वारा प्रदान की गई समस्या निवारण मैनुअल के अनुसार नियंत्रित किया जा सकता है, या ऑपरेशन पैनल या प्रोग्रामर का उपयोग सर्किट आरेख और पीएलसी प्रोग्राम के अनुसार संबंधित सिग्नल स्थिति का पता लगाने के लिए किया जा सकता है और इसके लिए फॉल्ट पॉइंट का पता लगाया जा सकता है। तार्किक संबंध के अनुसार प्रसंस्करण।

बिना अलार्म या बिना अलार्म के समस्या निवारण जब सिस्टम का पीएलसी नहीं चल सकता है, सिस्टम बंद हो गया है या सिस्टम अलार्म नहीं करता है लेकिन असामान्य रूप से काम करता है, इससे पहले और बाद में सिस्टम की स्थिति की जानकारी के आधार पर विश्लेषण करना और निर्णय लेना आवश्यक है विफलता और सैद्धांतिक आधार का उपयोग करना जिसमें महारत हासिल की गई है। सही निर्णय। यह दोष निदान और समस्या निवारण विधि नीचे वर्णित है।

1. दृश्य निरीक्षण

दोषपूर्ण बोर्ड का निरीक्षण करें, सावधानीपूर्वक जांच करें कि क्या कोई उड़ा हुआ फ्यूज, जले हुए घटक, धूम्रपान या क्रैकिंग है और क्या कोई विदेशी निकाय खुला सर्किट है। इस तरह, यह तय किया जा सकता है कि बोर्ड में ओवरकुरेंट, ओवरवॉल्टेज, शॉर्ट सर्किट और अन्य समस्याएं हैं या नहीं।

2. स्पर्श करें

अपने हाथों से घटकों को स्पर्श करें और हिलाएं, विशेष रूप से प्रतिरोध और समाई, चाहे सेमीकंडक्टर डिवाइस में ढीली भावना हो, ताकि सोल्डरिंग की कुछ समस्याओं का पता लगाया जा सके।

3. पावर-अप

सबसे पहले, एक मल्टीमीटर का उपयोग यह जांचने के लिए करें कि विभिन्न बिजली आपूर्तियों के बीच एक खुला सर्किट है या नहीं।

यदि कोई नहीं है, तो आप संबंधित बिजली आपूर्ति से जुड़ सकते हैं। दृष्टिगत रूप से जांचें कि क्या धुआं, प्रज्वलन आदि है, और असामान्य गर्मी के लिए घटकों को स्पर्श करें।

विफलता, और रखरखाव का दायरा संकीर्ण।

उदाहरण के लिए: हार्बिन में एक कारखाने की समस्या निवारण करते समय, मशीन टूल का सीएनसी सिस्टम और पीएलसी सामान्य रूप से चल रहा है, लेकिन मशीन टूल का हाइड्रोलिक सिस्टम शुरू नहीं किया जा सकता है। प्रोग्रामर का उपयोग यह जांचने के लिए करें कि पीएलसी प्रोग्राम सामान्य रूप से चल रहा है और आवश्यक सिग्नल स्थिति स्टार्टअप शर्तों को पूरा करती है।

आगे के निरीक्षण के दौरान, यह पाया गया कि पीएलसी सिग्नल की स्थिति चित्र और उपकरण पर चिह्नों के साथ असंगत थी। मशीन बंद हो गई और निरीक्षण के लिए सर्किट बोर्ड को बाहर निकाला। यह पाया गया कि पीएलसी के दो आउटपुट बोर्डों का पता गलत था, और अन्य दो की स्थिति गलत थी। एक्सचेंज के बाद, मशीन टूल सामान्य रूप से चला।

इस विफलता के साथ मशीन टूल द्वारा उपयोग किए जाने वाले SIMATIC S5 प्रोग्रामेबल कंट्रोलर के लिए, जब तक पता सही है, सर्किट बोर्ड की स्थिति की व्यवस्था कैसे भी की जाए, सिस्टम सामान्य रूप से चल सकता है। फिर भी, संबंधित कार्यकारी घटक और सिग्नल स्रोत सही ढंग से संगत होने चाहिए।

संबंधित त्रुटियां खराबी का कारण बनेंगी और मशीन टूल को भी नष्ट कर देंगी। इसके अलावा, उपयोगकर्ता द्वारा प्रदान की गई विफलता की घटना के अनुसार, अपने स्वयं के ऑन-साइट अवलोकन के साथ, और सिस्टम के कार्य सिद्धांत का उपयोग करके, एक सही निर्णय जल्दी से किया जा सकता है।

4. सिस्टम पैरामीटर चेक विधि

आजकल, सीएनसी मशीन टूल्स के ऑपरेटिंग सिस्टम का स्व-निदान कार्य मजबूत और मजबूत हो रहा है, और सीएनसी मशीन टूल्स के अधिकांश दोषों का निदान किया जा सकता है। जब सीएनसी मशीन टूल विफल हो जाता है, तो कभी-कभी अलार्म सूचना प्रदर्शित होती हैडिस्प्ले पर, और कभी-कभी सीएनसी डिवाइस, पीएलसी डिवाइस और ड्राइव डिवाइस पर अलार्म डिवाइस होते हैं, जैसे अलार्म लाइट फ्लैश, बजर, और इसी तरह।

इस समय, पहले रखरखाव मैनुअल की जाँच करें और संबंधित पैरामीटर सेटिंग्स की जाँच करें। सिस्टम मापदंडों की हानि और गलत सेटिंग मशीन टूल के प्रदर्शन में परिवर्तन या विफलता का कारण बनेगी।

उदाहरण के लिए, FANUC सिस्टम की स्वचालित मशीनिंग में, मशीन टूल बाकी चलना बंद कर देता है और स्क्रीन 500 और 501 अलार्म प्रदर्शित करता है। यह पता लगाने के लिए मैन्युअल रूप से पैरामीटर की जांच करें कि संबंधित पैरामीटर स्ट्रोक सीमा सकारात्मक और नकारात्मक सीमा संग्रहीत हैं। इस समय, मशीन टूल को मैन्युअल शेकिंग में बदला जा सकता है। जब उपकरण धारक सही स्ट्रोक सीमा तक पहुँचता है और मापदंडों को ठीक करता है, तो अलार्म को हटाया जा सकता है।

5. मशीन विधि रीसेट करें

प्रसंस्करण की प्रक्रिया में, तात्कालिक गलती के कारण सिस्टम अलार्म के कारण, हार्डवेयर रीसेट या सिस्टम पावर को चालू और बंद करके गलती को साफ किया जा सकता है। सिस्टम को आरंभीकृत और साफ़ किया जाना चाहिए। समाशोधन से पहले, आपको महत्वपूर्ण डेटा की प्रतिलिपि बनाने और रिकॉर्ड करने पर ध्यान देना चाहिए। यदि आरंभीकरण के बाद दोष को समाप्त नहीं किया जा सकता है, तो हार्डवेयर निदान करें।

6. मापन निदान विधि

मापन उपकरण विफलताओं के निदान के लिए बुनियादी तरीका है। इलेक्ट्रॉनिक सर्किट को मापने के लिए हम मल्टीमीटर, ऑसिलोस्कोप और लॉजिक टेस्टर जैसे उपकरणों का उपयोग कर सकते हैं।

उदाहरण के लिए, संख्यात्मक नियंत्रण प्रणाली की तीन-चरण बिजली आपूर्ति के चरण अनुक्रम का निर्धारण करते समय, चरण अनुक्रम तालिका का उपयोग माप के लिए किया जा सकता है, अर्थात तीन-चरण बिजली लाइन चरण अनुक्रम तालिका से जुड़ी होती है। जब चरण अनुक्रम सही होता है, चरण अनुक्रम तालिका दक्षिणावर्त घुमाती है, और इसके विपरीत। इसे दो-चैनल ऑसिलोस्कोप से भी मापा जा सकता है। यदि चरण अनुक्रम सही है, तो प्रत्येक दो चरण के तरंग 120 ° चरण से बाहर हैं।

सिस्टम सर्किट आरेख और मशीन टूल सर्किट आरेख के अनुसार, दोषपूर्ण भाग के वोल्टेज, बिजली की आपूर्ति, पल्स सिग्नल इत्यादि को गलती निर्धारित करने के लिए मापा जाता है। उदाहरण के लिए, बिजली आपूर्ति का इनपुट वोल्टेज सीमा से अधिक है, जिससे बिजली आपूर्ति निगरानी नेटवर्क वोल्टेज को मापने के लिए वोल्टमीटर का उपयोग करती है या अन्य कारणों को खत्म करने के लिए वास्तविक समय में निगरानी के लिए वोल्टेज परीक्षक का उपयोग करती है।

यदि स्थिति नियंत्रण लूप विफल हो जाता है, तो माप लूप की सिग्नल स्थिति की जांच के लिए ऑसिलोस्कोप का उपयोग किया जा सकता है, या ऑसिलोस्कोप का उपयोग यह देखने के लिए किया जा सकता है कि सिग्नल आउटपुट चरण-लापता है या नहीं और हस्तक्षेप है या नहीं।

उदाहरण के लिए, जब शंघाई में एक कारखाना समस्या निवारण कर रहा है, सिस्टम अलार्म, और स्थिति लूप का हार्डवेयर दोषपूर्ण है।

ऑसिलोस्कोप का उपयोग यह जांचने और पता लगाने के लिए किया जाता है कि कोई हस्तक्षेप संकेत है। सिस्टम को सामान्य रूप से काम करने के लिए हम उन्हें फ़िल्टर करने के लिए सर्किट में कैपेसिटर को जोड़ने की विधि का उपयोग करते हैं।