यदि आपने कभी सोचा है कि धातु, लकड़ी या प्लास्टिक जैसी वस्तुओं में छेद कैसे किए जाते हैं, तो आप दो आकर्षक प्रक्रियाओं के रहस्यों को उजागर करने वाले हैं: ड्रिलिंग और बोरिंग। इन तकनीकों का उपयोग विभिन्न उद्योगों में विभिन्न आकृतियों और आकारों के छेद बनाने के लिए किया जाता है, लेकिन इनमें अलग-अलग अंतर और उद्देश्य होते हैं। आइए यह समझने के लिए ड्रिलिंग और बोरिंग में गोता लगाएँ कि उन्हें क्या अलग करता है और प्रत्येक विधि का उपयोग कब किया जाना चाहिए।

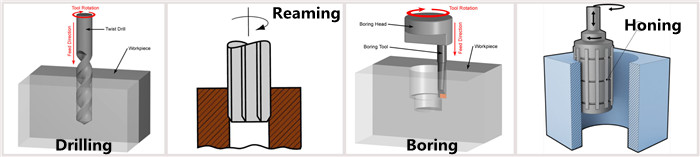

कल्पना करें कि आपको धातु या लकड़ी के टुकड़े में छेद करने की आवश्यकता है। ड्रिलिंग प्रक्रिया आपका पसंदीदा समाधान है। यह एक शक्तिशाली कताई उपकरण का उपयोग करके जहां आप चाहते हैं वहां छेद बनाने जैसा है। जादू एक के साथ होता है सीएनसी ड्रिलिंग मशीन जो एक विशेष कताई उपकरण का उपयोग करता है जिसे ड्रिल बिट कहा जाता है।

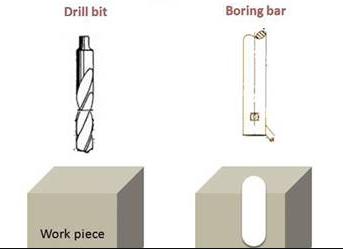

ड्रिल बिट नुकीले किनारों वाली एक मुड़ी हुई छड़ की तरह दिखती है। जैसे ही यह तेजी से घूमता है, यह सामग्री को काटता है और छोटे टुकड़े बनाता है जिन्हें चिप्स कहा जाता है। इन चिप्स को ड्रिल बिट की सतह पर खांचे द्वारा रास्ते से बाहर धकेल दिया जाता है, जिससे छेद और अधिक गहरा हो जाता है। यह कताई, काटने और चिप बनाने का संयोजन हमें छेद बनाने में मदद करता है।

सभी छेद एक जैसे नहीं होते हैं, और यहीं पर विभिन्न प्रकार की ड्रिलिंग काम में आती है:

• ट्विस्ट ड्रिलिंग: यह सबसे सामान्य प्रकार है. इसमें मुड़े हुए किनारों वाली एक ड्रिल बिट का उपयोग किया जाता है जो घूमते समय सामग्री को काट देती है। यह ऐसे छेद बनाने के लिए अच्छा है जो बहुत गहरे या अत्यधिक सटीक न हों।

• गन ड्रिलिंग: एक बहुत पतली और लंबी ड्रिल बिट की कल्पना करें। गन ड्रिलिंग में यही उपयोग होता है। यह सीधे और लंबे छेद बनाने के लिए एकदम सही है, खासकर छोटे छेद बनाने के लिए।

• केंद्र ड्रिलिंग: कुछ छेद करने से पहले केंद्र में एक छोटा सा डिवोट बनाया जाता है। यह ड्रिल का मार्गदर्शन करने के लिए एक छोटा सा निशान बनाने जैसा है। यह एक विशेष उपकरण का उपयोग करके किया जाता है जिसे सेंटर ड्रिल बिट कहा जाता है।

आपको आश्चर्य होगा कि हमारे आस-पास कितनी चीज़ों में ड्रिलिंग द्वारा छेद किए गए हैं। कारों के चमकदार हिस्सों से लेकर आपके स्मार्टफोन के छोटे टुकड़ों तक ड्रिलिंग एक बड़ी बात है। कार, दवा, हवाई जहाज, इलेक्ट्रॉनिक्स और भवन जैसे उद्योग विभिन्न भागों के लिए छेद बनाने के लिए ड्रिलिंग पर निर्भर हैं।

ड्रिलिंग, जिसकी तुलना अक्सर छेद बनाने वाले सुपरहीरो से की जाती है, उल्लेखनीय ताकत और इसके कवच में कुछ खामियां समेटे हुए है। आइए इस शक्तिशाली तकनीक के फायदे और नुकसान के बारे में जानें:

• गति और दक्षता: जब कई छेदों की आवश्यकता होती है, तो ड्रिलिंग का काम शुरू हो जाता है। इसकी तेज़ और कुशल प्रकृति समय और ऊर्जा बचाती है, जिससे यह उच्च-मात्रा वाले छेद निर्माण के लिए पसंदीदा विकल्प बन जाता है।

• परिशुद्धता पूर्णता: आधुनिक सीएनसी ड्रिलिंग मशीनें लगभग जादुई सटीकता प्रदर्शित करती हैं। वे उल्लेखनीय स्थिरता के साथ छेद के स्थानों को इंगित करते हैं, यह सुनिश्चित करते हुए कि प्रत्येक छेद ठीक वहीं है जहां इरादा है, एक ऐसी उपलब्धि जिसकी तुलना कुछ अन्य तकनीकें कर सकती हैं।

• बहुमुखी ड्रिल बिट्स: अपने पास उपलब्ध ड्रिल बिट्स की एक श्रृंखला के साथ, ड्रिलिंग विभिन्न छेद आवश्यकताओं के लिए आसानी से अनुकूलित हो जाती है। सूक्ष्म आकार के छिद्रों से लेकर बड़ी गुहाओं तक, कार्य से मेल खाने के लिए डिज़ाइन किया गया एक ड्रिल बिट है, जो इसे अविश्वसनीय रूप से बहुमुखी बनाता है।

• लागत प्रभावी समाधान: छेद बनाने में, ड्रिलिंग एक लागत प्रभावी विकल्प है। सटीक और त्वरित छेद निर्माण प्रदान करने की इसकी क्षमता इसे एक मूल्यवान निवेश बनाती है, जो इसकी अपेक्षाकृत मामूली लागत के लिए पर्याप्त रिटर्न प्रदान करती है।

• अपूर्ण समापन: अपने वीरतापूर्ण प्रयासों के बावजूद, ड्रिलिंग हमेशा वह सुचारु संचालक नहीं होती जिसे वह बनाना चाहता है। ड्रिल किए गए छेदों की फिनिश दोषहीन हो सकती है, जिससे कभी-कभी खुरदुरे या असमान किनारे रह जाते हैं।

• टूट - फूट: प्रत्येक नायक का एक सीमित जीवनकाल होता है, और ड्रिलिंग के लिए, यह ड्रिल बिट है जो टूट-फूट का सामना करती है। विस्तारित उपयोग धीरे-धीरे प्रभावशीलता को कम कर सकता है, जिससे इष्टतम प्रदर्शन बनाए रखने के लिए नियमित बिट प्रतिस्थापन की आवश्यकता होती है।

• आकार सीमाएँ: यद्यपि बहुमुखी, ड्रिलिंग में छेद के आकार के संदर्भ में सीमाएं हैं। हालाँकि यह छोटे और मध्यम आकार के छेद बनाने में माहिर है, लेकिन बड़े या छोटे छेदों को समायोजित करने में इसे संघर्ष करना पड़ता है।

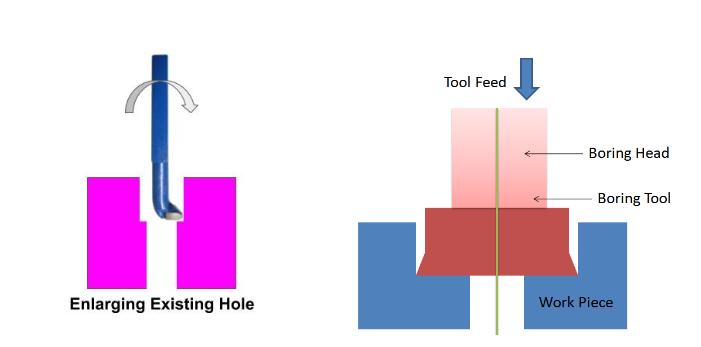

कल्पना करें कि आपके पास पहले से ही एक छेद है, लेकिन यह सही आकार या आकार का नहीं है। या शायद इसे अतिरिक्त सटीक होने की आवश्यकता है। यहीं बोरिंग आती है। बोरिंग उस कलाकार की तरह है जो मौजूदा काम को लेता है और उसे पूर्णता तक परिष्कृत करता है।

मान लीजिए कि आपके पास एक विशेष मशीन है जिसमें काटने का उपकरण जुड़ा हुआ है। इस काटने के उपकरण को बोरिंग बार कहा जाता है, जो कुछ हद तक ड्रिल बिट जैसा होता है लेकिन अधिक परिष्कृत होता है। जैसे ही बोरिंग बार घूमता है, यह छेद से सामग्री के टुकड़ों को सावधानीपूर्वक हटा देता है, जिससे यह वैसा ही हो जाता है जैसा आप चाहते हैं।

बोरिंग भी विभिन्न स्वादों में आती है:

• क्षैतिज बोरिंग: जब छेद सीधा और सतह के समानांतर होना चाहिए, जैसे कि बड़ी, भारी वस्तुओं के लिए, तो क्षैतिज बोरिंग विकल्प होता है।

• लाइन बोरिंग: यह लंबे, सीधे छेदों के लिए है, जैसे आप इंजनों में पाते हैं।

• जिग बोरिंग: जब आपको अतिरिक्त सटीकता के लिए छेद की आवश्यकता होती है, जैसे उपकरण या हवाई जहाज के हिस्से बनाना, तो जिग बोरिंग आपका सबसे अच्छा दोस्त है।

बोरिंग भले ही ड्रिलिंग जितना प्रसिद्ध न हो, लेकिन सही छेद बनाने के लिए यह महत्वपूर्ण है। बोरिंग इंजन से लेकर चिकित्सा उपकरणों से लेकर हवाई जहाज के हिस्सों तक छेदों को दस्ताने की तरह फिट करने में मदद करता है।

बोरिंग सबसे रोमांचक विषय नहीं हो सकता है, लेकिन जब छेद करने की बात आती है, तो यह आपके टूलकिट में एक मास्टर शेफ होने जैसा है। ठीक वैसे ही जैसे सबसे अच्छे शेफ को भी रसोई में चुनौतियों का सामना करना पड़ता है, सीएनसी बोरिंग मशीनें इसमें खोज के लायक फायदे और नुकसान भी हैं।

• परिशुद्धता से छेद बनाना: बोरिंग मशीनें इंजीनियरिंग की दुनिया की सच्ची कलाकार हैं, जो छेद बनाने में लेजर जैसी सटीकता का प्रदर्शन करती हैं। वे कड़े विनिर्देशों का पालन करते हुए बिल्कुल आवश्यकतानुसार छेद कर सकते हैं। विनिर्माण से लेकर निर्माण तक विभिन्न उद्योगों में यह परिशुद्धता महत्वपूर्ण है, यह सुनिश्चित करते हुए कि घटक एक साथ सहजता से फिट हों।

• छेद के आकार और साइज़ में बहुमुखी प्रतिभा: बोरिंग का एक प्रमुख लाभ इसकी विभिन्न आकृतियों और आकारों में छेद बनाने की क्षमता है। चाहे आपको एक साधारण गोल छेद की आवश्यकता हो या अधिक जटिल आकार की, एक सीएनसी बोरिंग मशीन आपकी आवश्यकताओं को पूरा कर सकती है। यह बहुमुखी प्रतिभा उन्हें विविध उत्पादों और संरचनाओं को तैयार करने में अपरिहार्य बनाती है।

• छेद-सुधार में दक्षता: छेद-सुधार कार्यों में बोरिंग अपनी सार्थकता सिद्ध करती है। यह तेजी से और सटीक रूप से मौजूदा छिद्रों का आकार बदल सकता है या उन्हें परिष्कृत कर सकता है, जिससे पूर्ण प्रतिस्थापन की आवश्यकता के बिना समायोजन की अनुमति मिलती है। यह दक्षता न केवल समय बचाती है बल्कि सामग्री की बर्बादी को भी कम करती है।

• दुर्गम कठिन स्थान: जबकि सीएनसी बोरिंग मशीनें अपने शिल्प में निपुण हैं, लेकिन तंग या दुर्गम स्थानों तक पहुंचने में उनकी सीमाएं होती हैं। उनका आकार और डिज़ाइन कुछ परिदृश्यों में उनके उपयोग को प्रतिबंधित कर सकता है, जिससे सीमित या जटिल क्षेत्रों में छेद बनाना चुनौतीपूर्ण हो जाता है।

• सामग्री अनुकूलता: सभी सामग्रियां समान नहीं बनाई गई हैं, और कुछ में बोरिंग के लिए कठिनाइयां पैदा हो सकती हैं। असाधारण रूप से कठोर या भंगुर सामग्री उबाऊ प्रक्रिया का विरोध कर सकती है, जिससे संभावित उपकरण खराब हो सकते हैं, टूट सकते हैं, या अपूर्ण छेद बन सकते हैं। ऐसे मामलों में, वैकल्पिक छेद बनाने के तरीके अधिक उपयुक्त हो सकते हैं।

ड्रिलिंग और बोरिंग छेद बनाने की दो अलग-अलग प्रक्रियाएं हैं, प्रत्येक की अपनी विशेषताएं और अनुप्रयोग हैं। आइए ड्रिलिंग और बोरिंग के बीच अंतर को विस्तार से जानें:

• ड्रिलिंग: ड्रिलिंग का उपयोग मुख्य रूप से किसी वर्कपीस में नए छेद बनाने के लिए किया जाता है। यह छेद बनाने के कार्यों के लिए शुरुआती बिंदु के रूप में कार्य करता है। इसे खरोंच से छेद बनाने के लिए सामग्री में छेद करने के समान समझें। इसका उपयोग अक्सर तब किया जाता है जब किसी नए घटक या संरचना में छेद की आवश्यकता होती है, जैसे निर्माण या लकड़ी के काम में।

• उबाऊ: इसके विपरीत, बोरिंग का मतलब मौजूदा छिद्रों को परिष्कृत करना और बढ़ाना है। यह मानता है कि सामग्री में पहले से ही एक छेद है, और इसका उद्देश्य उस छेद को अधिक सटीक बनाना या उसे बड़ा करना है। बोरिंग उन छिद्रों को ठीक करने के समान है जो पहले ही बनाए जा चुके हैं। एयरोस्पेस इंजीनियरिंग या चिकित्सा उपकरण निर्माण जैसे कठोर सहनशीलता और सटीक माप की आवश्यकता वाले उद्योगों में यह परिशुद्धता महत्वपूर्ण है।

• ड्रिलिंग: ड्रिलिंग में, वर्कहॉर्स टूल ट्विस्ट ड्रिल बिट है। इन बिट्स में नुकीले किनारे होते हैं जो घूमने पर सामग्री में कट जाते हैं। वे प्रारंभिक छेद निर्माण के लिए डिज़ाइन किए गए हैं और आम तौर पर सीधे होते हैं।

• उबाऊ: बोरिंग में विशेष काटने वाले उपकरण का उपयोग किया जाता है जिन्हें बोरिंग बार कहा जाता है। ये बार सटीक कार्य के लिए डिज़ाइन किए गए सिंगल-पॉइंट कटिंग किनारों से सुसज्जित हैं। ड्रिल बिट्स के विपरीत, वे अधिक जटिल हैं और विशेष रूप से मौजूदा छिद्रों को अत्यधिक सटीकता के साथ परिष्कृत और बड़ा करने के लिए डिज़ाइन किए गए हैं।

• ड्रिलिंग: बोरिंग की तुलना में ड्रिलिंग आम तौर पर कम सटीक होती है। यह उन अनुप्रयोगों के लिए उपयुक्त है जहां अत्यधिक परिशुद्धता सर्वोच्च प्राथमिकता नहीं है। यह इसे उन कार्यों के लिए एक उत्कृष्ट विकल्प बनाता है जहां छेद का सटीक माप उतना महत्वपूर्ण नहीं है।

• उबाऊ: बोरिंग अपनी उच्च परिशुद्धता के लिए प्रसिद्ध है। जब सख्त सहनशीलता और सटीक माप महत्वपूर्ण होते हैं तो यह उत्कृष्ट होता है। यदि आपको एक ऐसे छेद की आवश्यकता है जो किसी विशिष्ट घटक को पूरी तरह से फिट करे, तो बोरिंग ही रास्ता है।

• ड्रिलिंग: ड्रिलिंग बहुमुखी है और बेलनाकार और गैर-बेलनाकार सहित विभिन्न छेद आकार बना सकती है। यह बहुमुखी प्रतिभा तब उपयोगी होती है जब किसी प्रोजेक्ट में विभिन्न छेद आकार की आवश्यकता होती है।

• उबाऊ: बोरिंग छिद्रों को परिष्कृत करने और बड़ा करने, सटीकता में सुधार करने और चिकनी आंतरिक सतहों को प्राप्त करने के लिए आदर्श है। यह विशेष रूप से मौजूदा छिद्रों को अधिक सटीक और एक समान बनाने की दिशा में तैयार किया गया है।

• ड्रिलिंग: ड्रिलिंग ऑपरेशन आम तौर पर बोरिंग से तेज़ होते हैं। यह इसे उच्च मात्रा में उत्पादन के लिए लाभप्रद बनाता है जहां गति सबसे महत्वपूर्ण है। जिन उद्योगों को निर्माण जैसे कम समय में कई छेदों की आवश्यकता होती है, वे अक्सर ड्रिलिंग पर निर्भर होते हैं।

• उबाऊ: सटीकता पर ध्यान केंद्रित करने के कारण बोरिंग संचालन में अधिक समय लग सकता है। यह उन अनुप्रयोगों के लिए उपयुक्त है जहां सटीकता गति से अधिक मायने रखती है। मात्रा से अधिक गुणवत्ता को प्राथमिकता देने वाले उद्योग, जैसे कि एयरोस्पेस इंजीनियरिंग, अक्सर उबाऊपन को प्राथमिकता देते हैं।

• ड्रिलिंग: पारंपरिक ट्विस्ट बिट्स से ड्रिल किए गए छेदों की सतह कम पॉलिश वाली हो सकती है। यह कई अनुप्रयोगों में स्वीकार्य है जहां सौंदर्यशास्त्र और सतह की चिकनाई महत्वपूर्ण नहीं है।

• उबाऊ: बोरिंग से चिकनी और उच्च गुणवत्ता वाली छेद वाली दीवारें बनती हैं, जिसके परिणामस्वरूप बेहतर सतह खत्म होती है। यह उन उद्योगों में महत्वपूर्ण है जहां सौंदर्यशास्त्र और परिशुद्धता सर्वोपरि है, जैसे चिकित्सा उपकरण या उच्च-स्तरीय ऑटोमोटिव घटक।

• ड्रिलिंग: ड्रिलिंग का उपयोग व्यापक रूप से उन उद्योगों में किया जाता है जिनके लिए उच्च-मात्रा वाले छेद निर्माण की आवश्यकता होती है, जहां अत्यधिक परिशुद्धता प्राथमिक चिंता नहीं है। उदाहरणों में निर्माण शामिल है, जहां बोल्ट, स्क्रू या पाइप के लिए छेद की आवश्यकता होती है।

• उबाऊ: परिशुद्धता, सटीकता और चिकनी छेद वाली दीवारों की मांग वाले अनुप्रयोगों के लिए बोरिंग अपरिहार्य है। एयरोस्पेस, ऑटोमोटिव (इंजन सिलेंडर के लिए), और दवा (सर्जिकल प्रत्यारोपण के लिए) जैसे उद्योग परिष्कृत उबाऊ परिणामों से लाभान्वित होते हैं।

• ड्रिलिंग: ड्रिलिंग और बोरिंग दोनों विभिन्न सामग्रियों पर काम कर सकते हैं। हालाँकि, कम महत्वपूर्ण परिशुद्धता वाली नरम सामग्री के लिए ड्रिलिंग अधिक उपयुक्त हो सकती है।

• उबाऊ: नियंत्रित कटाई और सटीक क्षमताओं के कारण सख्त या अधिक भंगुर सामग्रियों के लिए बोरिंग को प्राथमिकता दी जाती है। यह एयरोस्पेस मिश्र धातु जैसी कठिन सामग्रियों की मशीनिंग के लिए पसंदीदा विकल्प हो सकता है।

• ड्रिलिंग: ड्रिलिंग आम तौर पर बोरिंग की तुलना में अधिक लागत प्रभावी है, मुख्य रूप से इसके तेज़ संचालन और सरल उपकरण आवश्यकताओं के कारण। यह उन उद्योगों के लिए एक कुशल विकल्प है जहां गति और बजट महत्वपूर्ण कारक हैं।

• उबाऊ: बोरिंग बार की जटिलताओं और अधिक लगातार रखरखाव की संभावित आवश्यकता के कारण बोरिंग संचालन महंगा हो सकता है। हालाँकि, इसकी सटीकता और गुणवत्ता अक्सर उन उद्योगों में उच्च लागत को उचित ठहरा सकती है जहां सटीकता सर्वोपरि है।

• ड्रिलिंग: ड्रिलिंग अलग-अलग कौशल स्तरों वाले ऑपरेटरों द्वारा की जा सकती है, जिससे यह व्यापक श्रेणी के व्यक्तियों के लिए सुलभ हो जाती है। कुशल ड्रिलिंग के लिए बुनियादी प्रशिक्षण अक्सर पर्याप्त होता है।

• उबाऊ: बोरिंग के लिए अपनी सटीक आवश्यकताओं और प्रक्रिया की जटिलताओं के कारण अधिक विशिष्ट प्रशिक्षण और कौशल की आवश्यकता होती है। वांछित परिणाम प्राप्त करने के लिए, इसे और अधिक विशिष्ट क्षेत्र बनाने के लिए कुशल ऑपरेटर आवश्यक हैं।

• ड्रिलिंग: जबकि आवृत्ति उबाऊ संचालन से कम हो सकती है, ड्रिलिंग बिट्स को रखरखाव की आवश्यकता होती है। प्रदर्शन को बनाए रखने के लिए नियमित शार्पनिंग और प्रतिस्थापन की आवश्यकता हो सकती है।

• उबाऊ: बोरिंग बार, अधिक जटिल होने के कारण, दीर्घायु और लगातार प्रदर्शन सुनिश्चित करने के लिए लगातार रखरखाव और सावधानीपूर्वक संचालन की आवश्यकता हो सकती है। यह रखरखाव आवश्यकता इसके द्वारा प्रदान की जाने वाली उच्च परिशुद्धता और सतह फिनिश के लिए एक समझौता है।

छेद बनाने की प्रक्रियाओं के लिए ड्रिलिंग और बोरिंग तरीकों के बीच चयन करते समय सूचित निर्णय लेने के लिए इन अंतरों को समझना आवश्यक है।

जब आपके सामने ड्रिलिंग और बोरिंग के बीच चयन करना हो, तो इन बातों को याद रखें:

• छेद कितना सटीक होना चाहिए?

• आप छेद के अंदर किस प्रकार की समाप्ति चाहते हैं?

• क्या सामग्री बहुत कठोर या बहुत भंगुर है?

• आपको कितना बड़ा छेद चाहिए?

• आपको कितने छेद बनाने की आवश्यकता है?

छेद बनाने की दुनिया में, ड्रिलिंग और बोरिंग गतिशील जोड़ी हैं। ड्रिलिंग अग्रणी की तरह है, एक झटके में नए छेद बनाना। बोरिंग पूर्णतावादी है, छिद्रों को पूर्णता तक परिष्कृत करता है। चाहे वह दीवार में एक साधारण छेद हो या हवाई जहाज का कोई महत्वपूर्ण हिस्सा, ये तकनीकें हमारी दुनिया को सही आकार की जगहों से भरी रखती हैं। तो, अगली बार जब आप कोई छेद देखें, तो उन शक्तिशाली प्रक्रियाओं को याद करें जिन्होंने इसे बनाया है!