मशीनिंग की दुनिया में, जहां बहुत सटीक होना और कुशलतापूर्वक काम करना महत्वपूर्ण है, सतह और काटने के उपकरण कितनी तेजी से चलते हैं, यह भी बहुत महत्वपूर्ण है। जो लोग मशीनों और इंजीनियरों के साथ काम करते हैं, उनके लिए सही संतुलन बनाना कच्चे माल पर ब्रश का उपयोग करने वाले एक कुशल कलाकार होने जैसा है।

जब धातु और उपकरण एक साथ आते हैं, तो सतह और उपकरण कितनी तेजी से चलते हैं, इसका निर्णय अंतिम उत्पाद की गुणवत्ता और मशीनिंग प्रक्रिया कितनी अच्छी तरह काम करती है, को प्रभावित करता है।

निम्नलिखित लेख सतह की गति बनाम काटने की फ़ीड दर का विस्तार से पता लगाएगा। तो, आइए गोता लगाएँ!

सतही गति, के संदर्भ में सीएनसी (कंप्यूटर न्यूमेरिकल कंट्रोल) मशीनिंग, उस गति को संदर्भित करता है जिस पर मशीनीकृत की जा रही सामग्री की सतह पर एक बिंदु काटने वाले उपकरण से आगे बढ़ता है। माप प्रणाली के आधार पर इसे आमतौर पर फीट प्रति मिनट (फीट/मिनट) या मीटर प्रति मिनट (एम/मिनट) में मापा जाता है।

सतह की गति को नियंत्रित करना मशीनिंग दक्षता को अनुकूलित करने और उपकरण और वर्कपीस की अखंडता को बनाए रखने की समग्र रणनीति का हिस्सा है। इसमें सीएनसी मशीन की स्पिंडल गति को समायोजित करना शामिल है, जो यह निर्धारित करता है कि काटने वाला उपकरण कितनी तेजी से घूमता है, और फ़ीड दर, जो नियंत्रित करती है कि उपकरण वर्कपीस के साथ कितनी तेजी से चलता है।

सीएनसी सतह की गति कई कारणों से सीएनसी मशीनिंग में एक महत्वपूर्ण कारक है:

सतह की गति काटने के उपकरण के वर्कपीस के संपर्क बिंदु पर उत्पन्न गर्मी को सीधे प्रभावित करती है। अत्यधिक गर्मी से उपकरण तेजी से खराब हो सकता है और, कुछ मामलों में, मशीनीकृत सामग्री की अखंडता से समझौता हो सकता है। सतह की गति को नियंत्रित करने से गर्मी उत्पादन को प्रबंधित करने, उपकरण के जीवनकाल को संरक्षित करने और मशीनिंग सटीकता बनाए रखने में मदद मिलती है।

इष्टतम मशीनिंग परिणामों के लिए विभिन्न सामग्रियों में विशिष्ट अनुशंसित सतह गति होती है। किसी विशेष सामग्री के लिए सही सतह गति का चयन बिना क्षति पहुंचाए या अवांछनीय सतह खत्म किए सामग्री को कुशल तरीके से हटाना सुनिश्चित करता है। उपयुक्त सतह गति निर्धारित करने के लिए मशीन चालकों को भौतिक गुणों और विशेषताओं पर विचार करना चाहिए।

मशीनिंग प्रक्रिया के दौरान सतह की गति काटने की ताकत और चिप्स के निर्माण को प्रभावित करती है। सतह की गति को समायोजित करके, मशीनिस्ट काटने के उपकरण और वर्कपीस पर लागू बलों को नियंत्रित कर सकते हैं, उपकरण टूटने के जोखिम को कम कर सकते हैं और बेहतर चिप निकासी प्राप्त कर सकते हैं। उचित चिप निर्माण सुचारू मशीनिंग संचालन में योगदान देता है।

सतह की गति सीधे मशीनीकृत हिस्से की अंतिम सतह फिनिश को प्रभावित करती है। सतह की गति को समायोजित करने से मशीन चालकों को वांछित सतह बनावट प्राप्त करने की अनुमति मिलती है, चाहे सौंदर्य प्रयोजनों के लिए चिकनी फिनिश हो या कार्यात्मक आवश्यकताओं के लिए विशिष्ट खुरदरापन हो। सतह की गति को ठीक करने से गुणवत्ता मानकों और विशिष्टताओं को पूरा करने में मदद मिलती है।

अन्य मशीनिंग मापदंडों, जैसे फ़ीड दर और कट की गहराई के साथ सतह की गति को संतुलित करना, समग्र मशीनिंग दक्षता में योगदान देता है। इन कारकों का सही संयोजन खोजने से उपकरण और वर्कपीस की अखंडता को बनाए रखते हुए सामग्री हटाने की दर अधिकतम हो जाती है। यह अनुकूलन लागत-प्रभावी और समय पर मशीनिंग प्रक्रियाओं को प्राप्त करने के लिए महत्वपूर्ण है।

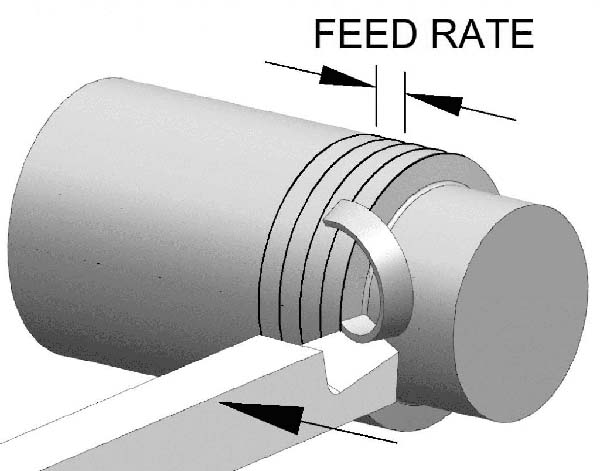

सीएनसी (कंप्यूटर न्यूमेरिकल कंट्रोल) मशीनिंग में कटिंग फ़ीड दर उस दर को संदर्भित करती है जिस पर मशीनिंग प्रक्रिया के दौरान कटिंग टूल वर्कपीस सामग्री के माध्यम से चलता है। इसे आमतौर पर माप प्रणाली के आधार पर इंच प्रति मिनट (इंच/मिनट) या मिलीमीटर प्रति मिनट (मिमी/मिनट) जैसी इकाइयों में मापा जाता है।

कटिंग फ़ीड दर, स्पिंडल गति और कट गहराई जैसे अन्य कारक मशीनिंग संचालन की दक्षता, सटीकता और गुणवत्ता को प्रभावित करते हैं।

कई कारणों से सीएनसी मशीनिंग में कटिंग फ़ीड दर एक महत्वपूर्ण कारक है:

काटने की फ़ीड दर मशीनिंग के दौरान उत्पन्न गर्मी को प्रभावित करती है। उच्च फ़ीड दर अधिक गर्मी उत्पन्न कर सकती है, जो यदि ठीक से प्रबंधित नहीं की जाती है, तो उपकरण, वर्कपीस और समग्र मशीनिंग प्रक्रिया पर प्रतिकूल प्रभाव डाल सकती है। फ़ीड दर को नियंत्रित करने से उपकरण और वर्कपीस को थर्मल क्षति से बचाने के लिए गर्मी के स्तर को प्रबंधित करने में मदद मिलती है।

फ़ीड दर, स्पिंडल गति और कट की गहराई जैसे अन्य कारकों के संयोजन में, सामग्री हटाने की दर निर्धारित करती है। मशीनीकृत हिस्से की गुणवत्ता से समझौता किए बिना वांछित सामग्री हटाने की दर प्राप्त करने के लिए फ़ीड दर का अनुकूलन महत्वपूर्ण है।

फ़ीड दर में कटौती का मशीनी हिस्से की सतह की फिनिश पर महत्वपूर्ण प्रभाव पड़ता है। आवश्यक सतह प्राप्त करने के लिए मशीनिस्ट फ़ीड दर को समायोजित करते हैंगुणवत्ता। चिकनी और सटीक सतह फिनिश प्राप्त करने के लिए फ़ीड दर, स्पिंडल गति और अन्य मापदंडों के बीच उचित संतुलन आवश्यक है।

फ़ीड दर मशीनिंग के दौरान उत्पादित चिप्स के आकार और आकार को प्रभावित करती है। फ़ीड दर को नियंत्रित करने से उचित चिप निर्माण और निकासी सुनिश्चित करने में मदद मिलती है। चिप को दोबारा काटने से रोकने के लिए यह आवश्यक है, जो उपकरण के जीवन और सतह की फिनिश पर नकारात्मक प्रभाव डाल सकता है।

समग्र मशीनिंग दक्षता प्राप्त करने के लिए कटिंग फ़ीड दर को अनुकूलित करना महत्वपूर्ण है। स्पिंडल गति और कट की गहराई जैसे अन्य मापदंडों के साथ फ़ीड दर को संतुलित करने से सामग्री हटाने की दर को अधिकतम करने, मशीनिंग समय को कम करने और उत्पादकता में सुधार करने में मदद मिलती है।

फ़ीड दर और कट की गहराई सामग्री के साथ लगे काटने वाले उपकरण की मात्रा निर्धारित करती है। कुशल मशीनिंग, उपकरण विक्षेपण को रोकने और सटीक और सटीक कटौती सुनिश्चित करने के लिए उचित उपकरण जुड़ाव महत्वपूर्ण है।

सतह की गति और काटने की फ़ीड दर मशीनिंग में दो अलग-अलग पैरामीटर हैं, प्रत्येक सीएनसी (कंप्यूटर न्यूमेरिकल कंट्रोल) मशीनिंग प्रक्रिया में महत्वपूर्ण भूमिका निभाते हैं। सतह की गति और काटने की फ़ीड दर के बीच मुख्य अंतर यहां दिए गए हैं:

सतही गति | फ़ीड दर में कटौती |

उस गति को संदर्भित करता है जिस पर मशीनीकृत की जा रही सामग्री की सतह पर एक बिंदु काटने वाले उपकरण से आगे बढ़ता है। सतह की गति आमतौर पर फीट प्रति मिनट (फीट/मिनट) या मीटर प्रति मिनट (एम/मिनट) में मापी जाती है। | यह वह दर है जिस पर मशीनिंग के दौरान काटने का उपकरण वर्कपीस सामग्री के माध्यम से चलता है। काटने की फ़ीड दर आमतौर पर इंच प्रति मिनट (इंच/मिनट) या मिलीमीटर प्रति मिनट (मिमी/मिनट) जैसी इकाइयों में मापी जाती है। |

यह काटने के उपकरण की घूर्णी गति से जुड़ा है। | इसमें घूर्णी अक्ष के लंबवत सामग्री के माध्यम से काटने के उपकरण की रैखिक गति शामिल है। |

आमतौर पर रैखिक इकाइयों में मापा जाता है, जैसे कि फ़ुट या मीटर प्रति मिनट। | प्रति मिनट रैखिक इकाइयों में मापा जाता है, जैसे इंच प्रति मिनट या मिलीमीटर प्रति मिनट। |

उपकरण घिसाव, गर्मी उत्पादन और मशीनी सतह की गुणवत्ता को प्रभावित करता है। मशीन निर्माता मशीनीकृत सामग्री और काटने के उपकरण के प्रकार के आधार पर सतह की गति को समायोजित करते हैं। | उपकरण के जीवन, सामग्री हटाने की दर और मशीनिंग प्रक्रिया की दक्षता को प्रभावित करता है। काटने के बल और सामग्री हटाने के बीच संतुलन को अनुकूलित करने के लिए काटने की फ़ीड दर को समायोजित करना महत्वपूर्ण है। |

सतह की गति एक स्थिर काटने वाले उपकरण के पीछे सामग्री की गति पर विचार करती है। | कटिंग फ़ीड दर वर्कपीस के सापेक्ष काटने वाले उपकरण की गति पर विचार करती है। |

सीएनसी मशीनिंग में इष्टतम काटने की गति चुनना एक महत्वपूर्ण निर्णय है जो सीधे मशीनीकृत हिस्से की दक्षता, उपकरण जीवन और गुणवत्ता को प्रभावित करता है। इष्टतम काटने की गति निर्धारित करने के लिए यहां मुख्य विचार दिए गए हैं:

विभिन्न सामग्रियों में अलग-अलग गुण होते हैं जो उनकी मशीनीकरण क्षमता को प्रभावित करते हैं। कठोर सामग्रियों को आम तौर पर कम काटने की गति की आवश्यकता होती है, जबकि नरम सामग्री उच्च गति का सामना कर सकती है। मशीनिंग सामग्री के लिए अनुशंसित काटने की गति की पहचान करने के लिए सामग्री-विशिष्ट डेटा या मशीनिंग हैंडबुक देखें।

काटने के उपकरण का प्रकार और कोटिंग उचित काटने की गति को महत्वपूर्ण रूप से निर्धारित करते हैं। हाई-स्पीड स्टील (एचएसएस) उपकरणों में कार्बाइड उपकरणों की तुलना में अलग गति क्षमताएं होती हैं। अधिकतम गति और फ़ीड के लिए उपकरण निर्माता की सिफारिशों पर विचार करें।

अत्यधिक उपकरण घिसाव और गर्मी उत्पादन को रोकने के लिए कठोर वर्कपीस को अक्सर कम काटने की गति की आवश्यकता होती है। सामग्री की रॉकवेल या ब्रिनेल कठोरता पर विचार करें और तदनुसार काटने की गति को समायोजित करें।

बड़े काटने वाले उपकरणों में अक्सर छोटे उपकरणों की तुलना में अलग-अलग गति की सिफारिशें होती हैं। उपयोग किए जा रहे विशिष्ट उपकरण व्यास के लिए उपकरण निर्माता के दिशानिर्देशों से परामर्श लें।

मशीनिंग ऑपरेशन (जैसे, टर्निंग, मिलिंग, ड्रिलिंग) काटने की गति की पसंद को प्रभावित करता है। प्रत्येक ऑपरेशन में एक इष्टतम सीमा हो सकती है, और मशीनिस्ट को इन विविधताओं पर विचार करना चाहिए।

कुशल मशीनिंग के लिए सामग्री हटाने की दर को काटने की गति के साथ संतुलित करना आवश्यक है। उच्च काटने की गति के परिणामस्वरूप सामग्री को तेजी से हटाया जा सकता है, लेकिन अत्यधिक घिसाव से बचने के लिए उन्हें उपकरण और सामग्री की सीमा के भीतर होना चाहिए।

कटिंग ऑपरेशन के लिए वांछित उपकरण जीवन पर विचार करें। उच्च काटने की गति से उपकरण का जीवनकाल कम हो सकता है, इसलिए चुनी गई गति दिए गए एप्लिकेशन के लिए स्वीकार्य उपकरण जीवन के अनुरूप होनी चाहिए।

सीएनसी मशीन की कठोरता और इसकी शक्ति क्षमताएं काटने की गति के चयन को प्रभावित करती हैं। उच्च कठोरता और शक्ति वाली मशीनें उच्च काटने की गति को संभाल सकती हैं, जिससे मशीनिंग दक्षता में सुधार होता है।

उपयुक्त शीतलक और स्नेहन का उपयोग काटने की गति को प्रभावित कर सकता है। प्रभावी शीतलन मशीनिंग के दौरान उत्पन्न गर्मी को प्रबंधित करने में मदद करता है, जिससे अधिक गर्मी की अनुमति मिलती हैउपकरण के जीवन या भाग की गुणवत्ता से समझौता किए बिना गति में कटौती।

काटने की गति को बेहतर बनाने के लिए मशीन निर्माता अक्सर अपने अनुभव और अनुभवजन्य परीक्षण पर भरोसा करते हैं। प्रारंभिक काटने की गति का चयन दिशानिर्देशों पर आधारित हो सकता है, लेकिन वास्तविक दुनिया के प्रदर्शन के आधार पर समायोजन आवश्यक हो सकता है।

चिप का पतला होना मशीनिंग प्रक्रियाओं में अंतर्निहित है, विशेष रूप से मिलिंग कार्यों में। इसमें काटने वाले उपकरण के झुकाव के कारण चिप की मोटाई कम करना शामिल है। यह पतलापन तब होता है जब उपकरण एक कोण पर वर्कपीस के साथ जुड़ जाता है, जिसके परिणामस्वरूप चिप की चौड़ाई प्रति दांत नाममात्र फ़ीड की तुलना में पतली हो जाती है।

इष्टतम फ़ीड दर निर्धारित करने में, चिप पतला करना एक महत्वपूर्ण भूमिका निभाता है। चिप के पतले होने के कारण चिप की मोटाई में कमी की भरपाई के लिए फ़ीड दर को समायोजित करने की आवश्यकता है। प्रभावी सामग्री निष्कासन दर को बनाए रखना आवश्यक है, और इस संतुलन को प्राप्त करने के लिए फ़ीड दर को बढ़ाना एक सामान्य रणनीति है।

इष्टतम फ़ीड दर और चिप थिनिंग के बीच संबंध जटिल है। फ़ीड दर सीधे सामग्री निष्कासन दर (एमआरआर) को प्रभावित करती है, और इस पैरामीटर को अनुकूलित करने के लिए समायोजन किया जाना चाहिए। हालाँकि, फ़ीड दर बढ़ाते समय सावधानी बरतने की आवश्यकता होती है, जो उपकरण के जीवन और गर्मी उत्पादन को प्रभावित कर सकती है। काटने के उपकरण पर अत्यधिक घिसाव और वर्कपीस को थर्मल क्षति से बचाने के लिए सही संतुलन बनाए रखना महत्वपूर्ण है।

फ़ीड दर को अनुकूलित करने में चिप पतला प्रभाव, सामग्री गुण, उपकरण क्षमताएं और मशीन पैरामीटर शामिल हैं। मशीनिस्ट अक्सर किसी विशिष्ट मशीनिंग ऑपरेशन के लिए फ़ीड दर को ठीक करने के लिए व्यावहारिक अनुभव और अनुभवजन्य परीक्षण का उपयोग करते हैं। यह दृष्टिकोण सुनिश्चित करता है कि मशीनिंग प्रक्रिया कुशल और सटीक है, जिससे चिप पतले होने की चुनौतियों को कम करते हुए वांछित परिणाम मिलते हैं।

संक्षेप में कहें तो, अन्वेषण करना सीएनसी मशीनिंग, सतह की गति, फ़ीड दर में कटौती और चिप के पतलेपन को देखने से पता चलता है कि आधुनिक विनिर्माण कितना सटीक और कलात्मक हो सकता है। सतह की गति अत्यधिक महत्वपूर्ण है, जो इस बात को प्रभावित करती है कि उपकरण कैसे काम करते हैं, किस सामग्री का उपयोग किया जा सकता है और प्रक्रिया कितनी अच्छी तरह चलती है।

सर्वोत्तम कटिंग फ़ीड दरों का पता लगाना भी महत्वपूर्ण है, उपकरणों को बहुत जल्दी खराब किए बिना सामग्री को अच्छी तरह से हटाने के लिए सावधानीपूर्वक संतुलन की आवश्यकता होती है। यह विज्ञान और शिल्प के मिश्रण की तरह है, जहां मशीनिस्ट कलाकारों की तरह कंप्यूटर नियंत्रण का उपयोग करते हैं, सटीक घटकों को बनाने के लिए चीजों को समायोजित करते हैं।

जैसे-जैसे प्रौद्योगिकी में सुधार होता है, सीएनसी मशीनिंग विकसित होती रहती है, नवाचार के लिए एक मंच प्रदान करती है और बारीक रूप से तैयार किए गए टुकड़े बनाती है जो आज की दुनिया में इंजीनियरिंग और कला के मिश्रण को प्रदर्शित करती है।

हां, सतह की गति और काटने की गति का उपयोग अक्सर मशीनिंग में एक दूसरे के स्थान पर किया जाता है। वे दोनों उस गति को संदर्भित करते हैं जिस पर सामग्री की सतह पर एक बिंदु काटने के उपकरण से आगे बढ़ता है।

कुशल मशीनिंग के लिए काटने की गति और फ़ीड दर के बीच संबंध महत्वपूर्ण है। काटने की गति वर्कपीस के साथ उपकरण की संलग्नता की गति है, जबकि फ़ीड दर सामग्री के माध्यम से उपकरण की रैखिक प्रगति है। सामग्री हटाने की दर इन दो कारकों का उत्पाद है, जो प्रभावी मशीनिंग और वांछित सतह फिनिश के लिए संतुलित और अनुकूलित संयोजन के महत्व पर जोर देती है।

मशीनिंग में फ़ीड दर और सतह खुरदरापन के बीच संबंध महत्वपूर्ण है। उच्च फ़ीड दरों के परिणामस्वरूप आम तौर पर सतह खुरदरी हो जाती है, क्योंकि काटने के दौरान वे बड़े चिप्स का उत्पादन करते हैं। वांछित सतह गुणवत्ता प्राप्त करने के लिए उपकरण प्रकार, सामग्री और विशिष्ट मशीनिंग आवश्यकताओं जैसे कारकों पर विचार करते हुए, फ़ीड दर और अन्य कटिंग मापदंडों के बीच सावधानीपूर्वक संतुलन की आवश्यकता होती है।