मशीनिंग की दुनिया में गहराई से उतरें। ड्रिलिंग, बोरिंग, मिलिंग और टर्निंग का सार समझें। प्रमुख अवधारणाओं, तकनीकों और अनुप्रयोगों को समझें। अंत में, इन मुख्य मशीनिंग प्रक्रियाओं में एक मजबूत आधार रखें।

ड्रिलिंग, बोरिंग, मिलिंग और टर्निंग महत्वपूर्ण मशीनिंग कार्यों को संदर्भित करता है। प्रत्येक प्रक्रिया विनिर्माण में अद्वितीय उद्देश्यों को पूरा करती है। विशेष रूप से, ड्रिलिंग एक घूर्णन कटर का उपयोग करके छेद बनाती है। इसके विपरीत, बोरिंग इन छेदों को सटीक व्यास तक बड़ा कर देता है।

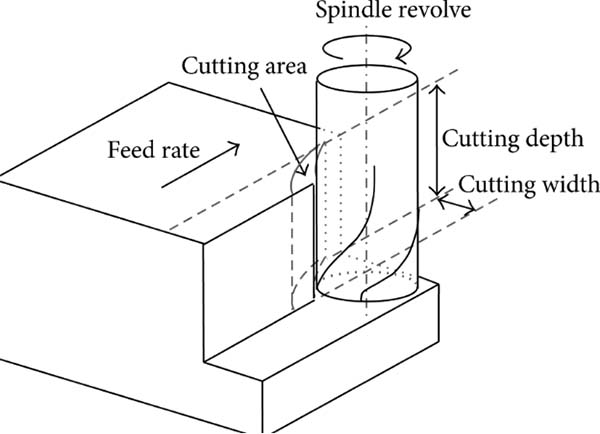

दूसरी ओर, मिलिंग, सामग्री को हटाने, वर्कपीस को आकार देने के लिए मल्टी-टूथ कटर का उपयोग करती है। टर्निंग में एक खराद शामिल होता है जो काटने वाले उपकरण के विरुद्ध वर्कपीस को घुमाता है।

आरपीएम, फ़ीड दर और कट की गहराई जैसे मापदंडों द्वारा नियंत्रित ये संचालन, अंतिम उत्पाद की गुणवत्ता तय करते हैं। सही मापदंडों का चयन करना आवश्यक साबित होता है।

एयरोस्पेस में, परिशुद्धता मायने रखती है। ड्रिलिंग विमान के घटकों के लिए सटीक छेद स्थान सुनिश्चित करती है। बोरिंग सटीक छेद आयामों की गारंटी देता है, जो इंजन भागों के लिए महत्वपूर्ण है।

पिसाई टरबाइन ब्लेड जैसे जटिल घटकों को आकार देता है। इस बीच, मुड़ते हुए, शिल्प शाफ्ट की तरह गोल भागों में बदल जाते हैं। हाई-स्पीड स्टील (एचएसएस) और टंगस्टन कार्बाइड उपकरण स्थायित्व प्रदान करते हुए इस क्षेत्र पर हावी हैं।

कारें सटीक भागों पर निर्भर करती हैं। सीएनसी ड्रिलिंग चेसिस असेंबली के लिए बोल्ट छेद बनाने में सहायता करता है। बोरिंग इंजनों में सिलेंडर के आकार को सही करता है। गियरबॉक्स जैसे जटिल भागों को मिलिंग से तैयार किया जाता है।

मोड़ने से धुरियाँ और छड़ें बनती हैं। कंप्यूटर न्यूमेरिकल कंट्रोल (सीएनसी) मशीनों का उपयोग उत्पादन को सुव्यवस्थित करता है, निरंतरता सुनिश्चित करता है।

चिकित्सा उपकरण अत्यधिक सटीकता की मांग करते हैं। ड्रिलिंग सर्जिकल उपकरण तैयार करने में सहायता करती है। बोरिंग सुनिश्चित करता है कि सिरिंज सुइयों में लगातार छेद हों।

मिलिंग से जटिल ज्यामिति वाले दंत प्रत्यारोपण तैयार होते हैं। प्रोस्थेटिक्स के लिए टर्निंग महत्वपूर्ण है। स्टेनलेस स्टील अपने स्टरलाइज़ेशन गुणों के कारण एक पसंदीदा सामग्री बनी हुई है।

सैन्य उपकरणों के लिए मजबूत घटकों की आवश्यकता होती है। उच्च परिशुद्धता के साथ क्राफ्ट गन बैरल की ड्रिलिंग और बोरिंग। मिलिंग कवच पैनलों को आकार देती है।

शिल्प तोपखाने के गोले मोड़ना। रक्षा अनुप्रयोगों की महत्वपूर्ण प्रकृति को देखते हुए, उन्नत टूलींग के साथ उच्च प्रदर्शन वाली मशीनें मानक हैं।

इलेक्ट्रॉनिक्स क्षेत्र में लघुकरण हावी है। ड्रिलिंग से सर्किट बोर्ड में छेद बनते हैं। बोरिंग सुनिश्चित करता है कि कनेक्टर ठीक से फिट हों।

मिलिंग से अर्धचालक सांचों को आकार दिया जाता है। टर्निंग कम आम है लेकिन विशिष्ट घटकों के लिए अभी भी महत्वपूर्ण है। छोटे पैमाने को देखते हुए, सूक्ष्म-मशीनिंग तकनीकों को अक्सर नियोजित किया जाता है।

मशीनिंग के कारण ऊर्जा का बुनियादी ढांचा खड़ा है। तेल और गैस परिवहन के लिए ड्रिलिंग और बोरिंग क्राफ्ट पाइप। पवन ऊर्जा के लिए मिलिंग से टरबाइन ब्लेड को आकार मिलता है।

टर्निंग से बिजली संयंत्रों के लिए जनरेटर शाफ्ट का निर्माण होता है। बड़े पैमाने पर संचालन को देखते हुए, अक्सर भारी-भरकम मशीनों का उपयोग किया जाता है।

कृषि क्षेत्र में मशीनिंग एक महत्वपूर्ण भूमिका निभाती है। ट्रैक्टरों को सटीक घटकों की आवश्यकता होती है। ड्रिलिंग गियरबॉक्स जैसे भागों में सटीक छेद सुनिश्चित करती है। बोरिंग इन छेदों को सही फिट के लिए परिष्कृत करता है। इस बीच, मिलिंग शिल्प मशीनरी घटकों के लिए जटिल आकार बनाते हैं।

आधुनिक खेत इन प्रक्रियाओं का उपयोग करके बनाए गए भागों वाले उपकरणों पर निर्भर हैं। 1,000 से 4,000 तक आरपीएम वाली सीएनसी मशीनें इस क्षेत्र में हावी हैं। ऐसी मशीनरी विश्वसनीयता, दक्षता और लंबे समय तक चलने वाला प्रदर्शन सुनिश्चित करती है।

ड्रिलिंग एक ऐसी प्रक्रिया है जिसमें सामग्रियों में छेद किया जाता है। एक ड्रिल बिट उच्च आरपीएम पर घूमता है। एचएसएस (हाई-स्पीड स्टील) और कार्बाइड सामान्य ड्रिल बिट सामग्री हैं। छेद के व्यास में परिशुद्धता महत्वपूर्ण है.

विभिन्न सामग्रियों के लिए विशिष्ट ड्रिल बिट्स की आवश्यकता होती है। धातु को मजबूत, नुकीले टुकड़ों की आवश्यकता होती है। उचित संरेखण सटीकता सुनिश्चित करता है। बहुत अधिक दबाव बिट्स को नुकसान पहुंचा सकता है।

ड्रिलिंग ऑपरेशन में, चिप्स बनते हैं। कुशल चिप निष्कासन आवश्यक है। अनुचित निपटान से वर्कपीस को नुकसान हो सकता है। स्वार्फ ऑगर और कन्वेयर सिस्टम मदद करते हैं।

कार्य क्षेत्र की नियमित सफाई बिल्डअप को रोकती है। चिप्स ड्रिलिंग प्रक्रिया को प्रभावित कर सकते हैं। उचित स्नेहन चिप हटाने में सहायता करता है। पर्याप्त चिप निकासी उपकरण के जीवन को बढ़ाती है।

ड्रिल बिट्स की ज्यामिति मायने रखती है। बिंदु कोण, हेलिक्स कोण और छेनी की धार महत्वपूर्ण हैं। बिंदु कोण 118-135 डिग्री के बीच है.

कठोर सामग्रियों को बड़े बिंदु कोणों की आवश्यकता होती है। हेलिक्स कोण चिप हटाने को प्रभावित करता है। एक सही छेनी की धार साफ छेद सुनिश्चित करती है। गलत ज्यामिति ड्रिल भटकने का कारण बन सकती है।

काटने की गति ड्रिल बिट रोटेशन को संदर्भित करती है। सतह फीट प्रति मिनट (एसएफएम) में मापा जाता है। सामग्री का प्रकार इष्टतम एसएफएम निर्धारित करता है। एल्यूमीनियम के लिए, एसएफएम लगभग 250 है।

स्टील के लिए, यह लगभग 100 है। अनुशंसित गति से अधिक होने पर उपकरण टूटने का जोखिम होता है। उचित गति कुशल सामग्री निष्कासन सुनिश्चित करती है।

फ़ीड दर ड्रिल बिट मूवमेंट दर है। सही फ़ीड दर सुचारू ड्रिलिंग सुनिश्चित करती है। बहुत तेज़, और आप उपकरण टूटने का जोखिम उठाते हैं। बहुत धीमा, और यह अप्रभावी है. कठोर सामग्रियों को धीमी फ़ीड दर की आवश्यकता होती है। नरम सामग्री तेज़ दरों को संभाल सकती है।

शीतलक ड्रिलिंग में गर्मी को कम करते हैं। वे उपकरण का जीवन बढ़ाते हैं और फिनिश में सुधार करते हैं। जल-आधारित शीतलक आम हैं। तेल आधारित शीतलक बेहतर स्नेहन प्रदान करते हैं।

शीतलक का प्रकार सामग्री पर निर्भर करता है। एल्युमीनियम को विशिष्ट शीतलक की आवश्यकता होती है। उचित अनुप्रयोग प्रभावी शीतलन सुनिश्चित करता है। नियमित शीतलक जांच महत्वपूर्ण है।

ट्विस्ट ड्रिल, जिसे अक्सर एचएसएस ड्रिल के रूप में जाना जाता है, धातु के काम में महत्वपूर्ण भूमिका निभाते हैं। 0.2 से 20 मिमी की व्यास सीमा के साथ, वे सटीक छेद सुनिश्चित करते हैं।

सामग्री की कठोरता के आधार पर RPM मान 1000-5000 के बीच होता है। इसके अतिरिक्त, शीतलक का उपयोग करने से उपकरण का जीवन बढ़ जाता है। इष्टतम दक्षता के लिए, हर 50-60 घंटों में ड्रिल को बदलें या फिर से तेज करें।

स्टेप ड्रिल बहुमुखी हैं, एक उपकरण का उपयोग करके कई छेद आकार की अनुमति देते हैं। आम तौर पर, उनमें 4-12 चरण होते हैं। उपकरण का जीवनकाल सामग्री की मोटाई पर निर्भर करता है।

2000 के इष्टतम आरपीएम के साथ, ऐसे अभ्यास अपरिहार्य हैं। नियमित रखरखाव विस्तारित उपकरण दीर्घायु सुनिश्चित करता है।

काउंटरसिंक ड्रिल स्क्रू हेड के लिए एक शंक्वाकार छेद बनाते हैं। 90 डिग्री का कोण मानक है। एल्यूमीनियम जैसी सामग्री के लिए लगभग 2500 RPM की आवश्यकता होती है। स्टील जैसी कठोर सामग्री के लिए धीमी 1000 RPM की आवश्यकता होती है। उचित तकनीक फ्लश स्क्रू प्लेसमेंट की गारंटी देती है।

केंद्र ड्रिल, खराद कार्य के लिए महत्वपूर्ण और बड़े ड्रिल के लिए प्रारंभिक छेद। अक्सर, उनके पास 60-डिग्री का बिंदु कोण होता है। स्टील के लिए, आरपीएम 2000 के आसपास रहता है, जबकि नरम धातुओं के लिए 3000 आरपीएम की मांग हो सकती है। सुनिश्चित करें कि उपकरण इष्टतम परिणामों के लिए केंद्रित रहे।

टेपर ड्रिल अक्सर फिटिंग के लिए शंक्वाकार छेद बनाते हैं। मानक टेपर 1:16 है। RPM मान भिन्न-भिन्न हो सकते हैं, लेकिन 1500-2000 एक सामान्य श्रेणी है। बहुत अधिक RPM उपकरण को नुकसान पहुंचा सकता है। ऑपरेशन के दौरान लगातार दबाव सुनिश्चित करें।

कोर ड्रिल केंद्र से सामग्री को हटा देती है, जिससे एक बेलनाकार कोर निकल जाता है। काटने की गहराई अक्सर 4D तक पहुँच जाती है। लगभग 2500 आरपीएम के साथ, वे कंक्रीट जैसी सामग्रियों के लिए प्रभावी हैं। ऑपरेशन के दौरान ड्रिल को ठंडा और चिकना करने के लिए पानी का उपयोग करें।

कार्बाइड युक्तियों के साथ चिनाई ड्रिल, ईंट और कंक्रीट से निपटने। बांसुरी का डिज़ाइन धूल हटाने में सहायता करता है। 700-1200 का हैमरिंग आरपीएम प्रभावी साबित होता है। सुरक्षा के लिए आंखों की सुरक्षा पहनें। दीर्घायु और प्रभावशीलता के लिए स्नेहन महत्वपूर्ण है।

ड्रिलिंग प्रक्रियाओं में, स्टील अलग दिखता है। लगभग 58,000 पीएसआई की तन्य शक्ति के साथ, स्टील का स्थायित्व बेजोड़ है। एचएसएस (हाई-स्पीड स्टील) बिट्स अच्छी तरह से काम करते हैं। इसके अतिरिक्त, शीतलक के उपयोग से बिट जीवनकाल में सुधार होता है। स्टील की उच्च कार्बन सामग्री उपकरण की पसंद को प्रभावित करती है। परिशुद्धता सुनिश्चित करना महत्वपूर्ण हो जाता है।

एल्युमीनियम में ड्रिलिंग के लिए देखभाल की आवश्यकता होती है। स्टील की तुलना में नरम, एल्युमीनियम का गलनांक कम, लगभग 660°C होता है। कार्बाइड युक्त बिट्स का उपयोग फायदेमंद साबित होता है।

एल्युमीनियम की तापीय चालकता 205 W/mK है। तीव्र ताप अपव्यय देखा जाता है। उचित स्नेहन सुचारू संचालन सुनिश्चित करता है। नतीजतन, चिप हटाना कुशल रहता है।

टाइटेनियम अद्वितीय चुनौतियाँ प्रस्तुत करता है। 63,000 पीएसआई की तन्यता ताकत के साथ, यह मजबूत है। टाइटेनियम का ताप प्रतिरोध ध्यान देने की मांग करता है। कार्बाइड ड्रिल बिट्स टाइटेनियम के लिए उपयुक्त हैं।

विशेष रूप से, अनुशंसित आरपीएम 50-110 के बीच है। TiCC (टाइटेनियम कार्बोनिट्राइड कोटिंग) जैसे शीतलक का उपयोग उपकरण की दीर्घायु को बढ़ाता है। सबसे बढ़कर, लगातार फ़ीड दरें इष्टतम परिणाम सुनिश्चित करती हैं।

पीतल, एक तांबा-जस्ता मिश्र धातु, विशिष्ट है। अक्सर, पीतल के घटकों में 65% तांबा होता है। ड्रिलिंग के लिए विशिष्ट बिट्स की आवश्यकता होती है, अधिमानतः एचएसएस। पीतल की लचीलापन को ध्यान में रखते हुए, चिप्स आसानी से बन जाते हैं।

100-300 की आरपीएम रेंज आदर्श है। स्नेहन, हालांकि अनिवार्य नहीं है, सुचारू संचालन में सहायता करता है। परिशुद्धता प्राप्त करना संभव हो जाता है।

प्लास्टिक की कठोरता अलग-अलग होती है। एचडीपीई (उच्च घनत्व पॉलीथीन) पीवीसी (पॉलीविनाइल क्लोराइड) से भिन्न है। ड्रिलिंग के लिए तेज, पच्चर-कोण बिट्स की आवश्यकता होती है। 500 से नीचे RPM सबसे अच्छा काम करते हैं।

चूँकि प्लास्टिक इन्सुलेटर है, इसलिए ऊष्मा संचय होता है। वेंटिलेशन और शीतलक इसका प्रतिकार कर सकते हैं। अंततः, फ़ीड दर समायोजन ड्रिलिंग परिणामों को अनुकूलित करता है।

सटीक मशीनिंग में, सही बोर व्यास प्राप्त करना महत्वपूर्ण है। बोर का आयाम 2 मिमी से 100 मिमी तक होता है। बोर का व्यास भाग के कार्य को परिभाषित करता है।

इष्टतम प्रदर्शन के लिए, निर्दिष्ट मापों का पालन महत्वपूर्ण है। 0.01 मिमी से अधिक की त्रुटियाँ किसी घटक की कार्यक्षमता से समझौता कर सकती हैं। परिशुद्धता सुनिश्चित करना गैर-परक्राम्य है बोरिंग मशीन परिचालन.

उपयुक्त उपकरण का चयन मशीनिंग की सफलता को निर्धारित करता है। सिंगल पॉइंट, ट्विन-टिप और एडजस्टेबल रीमर जैसे उपकरणों के अलग-अलग उपयोग हैं।

प्रत्येक उपकरण एक विशिष्ट सामग्री को पूरा करता है: स्टील के लिए एचएसएस, कठोर धातुओं के लिए कार्बाइड। उपकरण का जीवनकाल सामग्री और उपयोग के आधार पर भिन्न होता है। उपकरण विनिर्देशों और अनुप्रयोग को समझना उबाऊ संचालन में वांछित परिणाम सुनिश्चित करता है।

फ़ीड दर बोरिंग की दक्षता और गुणवत्ता को प्रभावित करती है। फ़ीड दरें 0.05 मिमी/रेव से 0.5 मिमी/रेव के बीच होती हैं। फ़ीड दर को समायोजित करने से सतह की फिनिश प्रभावित हो सकती है।

धीमी गति अक्सर आसान फिनिश प्रदान करती है। इसके विपरीत, तेज़ दरें प्रक्रिया में तेजी ला सकती हैं लेकिन गुणवत्ता से समझौता कर सकती हैं। गति और परिशुद्धता को संतुलित करना आवश्यक है।

बोरिंग संचालन में गहराई महत्वपूर्ण है। गहराई घटक आवश्यकताओं के आधार पर भिन्न होती है, अक्सर 5 मिमी से 500 मिमी के बीच। उपकरण की लंबाई और कठोरता प्राप्य गहराई को प्रभावित करती है।

सही गहराई हासिल करने से घटक की फिट और कार्यप्रणाली सुनिश्चित होती है। निरंतर निगरानी और समायोजन गहराई-विशिष्ट उबाऊ कार्यों में वांछित परिणाम की गारंटी देते हैं।

अंतिम सतह की गुणवत्ता बोरिंग प्रक्रिया के बारे में बहुत कुछ बताती है। सतह खुरदरापन मान (आरए) फिनिश गुणवत्ता को दर्शाता है। कम रा मान, जैसे कि 0.2µm, चिकनी समाप्ति का संकेत देते हैं।

सामग्री प्रकार, उपकरण चयन और फ़ीड दर सीधे रा मान पर प्रभाव डालते हैं। इन मापदंडों को अनुकूलित करके, बेहतर फिनिश हासिल करना संभव हो जाता है।

उचित मशीन सेटअप सफल बोरिंग की नींव रखता है। स्पिंडल स्पीड (आरपीएम) जैसे पैरामीटर, आमतौर पर 1000 से 5000 के बीच, एक भूमिका निभाते हैं। वर्कपीस और टूल को सही ढंग से संरेखित करने से त्रुटियों से बचाव होता है।

माइक्रोमीटर और गेज का उपयोग करने वाली मशीनों को कैलिब्रेट करने से सटीकता सुनिश्चित होती है। नियमित रखरखाव और अंशांकन मशीन के प्रदर्शन और दीर्घायु को बनाए रखता है।

मिलिंग में, नियंत्रित सामग्री हटाने से सटीक आकार प्राप्त होता है। धातु को हटाने के लिए मशीनें रोटरी कटर का उपयोग करती हैं। सीएनसी मशीनें सटीकता सुनिश्चित करते हुए प्रक्रिया को स्वचालित करती हैं।

टूल पथ निर्धारित करना महत्वपूर्ण है. पथ एक अनुक्रम का अनुसरण करता है, जो कटर की गति को निर्देशित करता है। उचित नियोजन दक्षता को अधिकतम करता है और उपकरण की टूट-फूट को कम करता है।

एक चिकनी सतह फिनिश प्राप्त करना महत्वपूर्ण है। फिनिश को प्रभावित करने वाले कारकों में कटर प्रकार, गति और फ़ीड दर शामिल हैं। इष्टतम परिणामों के लिए 0.2 से 3.2 µm के बीच Ra मान का लक्ष्य रखें।

विभिन्न कटर विभिन्न कार्यों को पूरा करते हैं। एंड मिल्स प्रोफाइलिंग और पॉकेटिंग का काम संभालती हैं। फेस मिल्स सपाट सतह सुनिश्चित करते हैं। बॉल नोज मिल्स समोच्च सतह बनाती हैं। सही कटर का चयन कार्य की सफलता सुनिश्चित करता है।

सुरक्षा के लिए सुरक्षित कार्य संचालन आवश्यक है। विज़, क्लैंप और फिक्स्चर कार्यवस्तु को पकड़कर रखते हैं। उचित कार्यधारण गति को रोकता है, सटीक कटौती सुनिश्चित करता है।

कट की गहराई अंतिम उत्पाद को प्रभावित करती है। बहुत गहरे कट से मशीन पर दबाव पड़ता है। बहुत उथली कटौती से समय बर्बाद होता है। अधिकांश सामग्रियों के लिए 2-5 मिमी की गहराई मानक है।

खराद कच्चे माल को बदल देता है। सीएनसी (कंप्यूटर संख्यात्मक नियंत्रण) खराद परिशुद्धता में सहायता करता है। आरपीएम (प्रति मिनट क्रांतियाँ) सेट के साथ, मोड़ना शुरू हो जाता है। इसके बाद, आकार के धातु के टुकड़े डालें।

सही मशीन सेटिंग्स इष्टतम परिणाम देती हैं। ड्रिलिंग, बोरिंग, मिलिंग और टर्निंग के लिए आवश्यक खराद संचालन, उद्योग परिशुद्धता प्रदान करता है।

उपकरण चुनना महत्वपूर्ण है. एचएसएस (हाई-स्पीड स्टील) लोकप्रिय बना हुआ है। कार्बाइड उपकरण गर्मी का विरोध करते हैं। तथ्य: उपकरण का जीवनकाल अलग-अलग होता है। नियमित रूप से, विशेषज्ञ सामग्री की कठोरता के आधार पर उपकरण का चयन करते हैं। सर्वोत्तम परिणामों के लिए, उपकरण का चुनाव मायने रखता है।

टर्निंग में आरपीएम मायने रखता है। उच्च आरपीएम सुचारू फिनिश सुनिश्चित करता है। इसके विपरीत, कम आरपीएम कठिन सामग्रियों की सहायता करता है। तथ्य: एल्युमीनियम का इष्टतम RPM 2,500 है। स्टील को 1,200 RPM की आवश्यकता होती है। सही स्पिंडल गति उत्पाद की गुणवत्ता को महत्वपूर्ण रूप से बढ़ाती है।

कोण सामग्री की कटाई को प्रभावित करते हैं। रेक एंगल, रिलीफ एंगल और लीड एंगल महत्वपूर्ण हैं। 12° का रेक कोण स्टील के लिए उपयुक्त होता है। सही कोण चिकनी कटौती, कम घिसाव और विस्तारित उपकरण जीवन सुनिश्चित करते हैं।

गहराई सीधे सामग्री हटाने को प्रभावित करती है। गहराई 0.2 मिमी से 6.5 मिमी के बीच है। रफिंग ऑपरेशन के लिए 3 मिमी की गहराई आम है। सटीक गहराई वांछित फिनिश सुनिश्चित करती है, दक्षता को अधिकतम करती है।

सतह की गुणवत्ता सर्वोपरि है. आरए (खुरदरापन औसत) फिनिश गुणवत्ता को मापता है। कम आरए चिकनी सतहों को दर्शाता है। आरपीएम, टूल एंगल और गहराई जैसे कारक आरए को प्रभावित करते हैं। एक आदर्श सतह प्राप्त करने के लिए विशेषज्ञता और सटीकता की आवश्यकता होती है।

मानदंड/पैरामीटर | खराद संचालन | उपकरण चयन | स्पिंडल स्पीड | उपकरण कोण | कटौती की गहराई | सतह खत्म |

शुद्धता | ±0.001 मिमी | कार्बाइड युक्तियाँ | 1500 आरपीएम | 60° कोण | 2.5 मिमी | रा 1.6 µm |

सामग्री अनुकूलता | स्टील, एल्युमीनियम | एचएसएस, कार्बाइड | स्टील: 1200 आरपीएम | एल्यूमिनियम: 80° | एल्यूमिनियम: 1 मिमी | स्टील: रा 0.8 µm |

टूट फूट | पीतल पर कम | एचएसएस: मध्यम | निचला: कम घिसाव | तीव्र: तेजी से घिसाव | गहरा: अधिक घिसाव | रफ: रा 2.8 µm |

आवेदन | ड्रिलिंग, फेसिंग | रफिंग, फिनिशिंग | उच्च: चमकाने | रफ़िंग: 55° | मोटा: खुरदुरा | बढ़िया: सजावटी |

रखरखाव | नियमित तेल लगाना | तेज़ करने | बेल्ट की जांच | पुनः तेज़ करना | नियमित जांच | नियमित बफ़िंग |

क्षमता | धातुओं के लिए उच्च | कार्बाइड: सबसे तेज़ | सुसंगत: सर्वोत्तम | इष्टतम: 60° | मध्यम | चिकना: उच्च मांग |

टर्निंग पर एक टेबल: कच्चे माल को आकार देना!

ड्रिलिंग, बोरिंग, मिलिंग और टर्निंग में, इष्टतम काटने की गति सर्वोपरि है। एल्यूमीनियम जैसी धातुओं को उच्च गति की आवश्यकता होती है, लगभग 400 RPM (प्रति मिनट क्रांतियाँ), जबकि स्टील जैसी कठोर सामग्री लगभग 125 RPM पर काम कर सकती है। काटने की गति का समायोजन सीधे मशीनीकृत भाग की गुणवत्ता पर प्रभाव डालता है।

एक लंबा उपकरण जीवन दक्षता को दर्शाता है। घिसाव और गिरावट की निगरानी करके, उपकरण प्रतिस्थापन का अनुमान लगाया जा सकता है। हाई-स्पीड स्टील (एचएसएस) उपकरण, दीर्घायु और लागत के बीच संतुलन प्रदान करते हैं। कार्बाइड उपकरण, हालांकि महंगे हैं, कई मामलों में उपकरण का जीवन काफी हद तक बढ़ा देते हैं।

यह पैरामीटर निर्धारित करता है कि एक बार में कितनी सामग्री हटाई जाएगी। मिलिंग के दौरान, बारीक फिनिश के लिए 0.020 इंच की गहराई का उपयोग किया जा सकता है, जबकि रफ कट के लिए 0.100 इंच की गहराई का उपयोग किया जा सकता है। इस गहराई को समायोजित करने से सटीकता सुनिश्चित होती है और उपकरण घिसाव कम होता है।

वह दर जिस पर सामग्री उपकरण की ओर आगे बढ़ती है, महत्वपूर्ण है। टर्निंग ऑपरेशन के लिए, प्रति क्रांति 0.002 से 0.006 इंच के बीच फ़ीड दरें अक्सर इष्टतम परिणाम देती हैं। सही फ़ीड दर उपकरण को टूटने से बचाती है और सतह की फिनिश में सुधार करती है।

प्रत्येक मशीनिंग प्रक्रिया का लक्ष्य सुचारू समापन होता है। सतह खुरदरापन मान, जिसे अक्सर रा (खुरदरापन औसत) में मापा जाता है, इस चिकनाई को मापने में मदद करता है। 32 का रा मान एक मानक मशीनी फिनिश को इंगित करता है, लेकिन विशेष संचालन 16 से कम मान प्राप्त कर सकते हैं।

शीतलक दोहरे उद्देश्यों को पूरा करते हैं: तापमान विनियमन और मलबा हटाना। पानी में घुलनशील तेल आम हैं, जो अच्छी शीतलता और चिकनाई प्रदान करते हैं। दूसरी ओर, सिंथेटिक कूलेंट बैक्टीरिया के विकास को रोकते हैं, जिससे उनकी उपयोगिता बढ़ जाती है।

मशीनिंग परिचालन में, उपकरण का क्षरण सर्वोपरि रहता है। उच्च गति की कार्रवाइयों के कारण उपकरण तेजी से खराब होते हैं। यहां तक कि कार्बाइड या एचएसएस जैसे सबसे मजबूत उपकरण भी गिरावट का सामना करते हैं।

लंबे समय तक उपकरण का उपयोग कटौती की गुणवत्ता को प्रभावित करता है, जिससे परिचालन लागत में वृद्धि होती है।

ड्रिलिंग और मिलिंग प्रक्रियाओं के दौरान, मशीनरी को अक्सर अवांछित दोलनों का सामना करना पड़ता है। अत्यधिक कंपन अंतिम उत्पाद की अखंडता से समझौता करता है।

बेहतर स्थिरता वाली आधुनिक सीएनसी मशीनों का उपयोग इसे कुछ हद तक कम कर सकता है। न्यूनतम कंपन सुनिश्चित करने के लिए मशीन ऑपरेटरों को सेटिंग्स की लगातार निगरानी और समायोजन करने की आवश्यकता होती है।

हाई-स्पीड टर्निंग और मिलिंग से काफी गर्मी पैदा होती है। अत्यधिक तापमान वर्कपीस को ख़राब कर सकता है। शीतलन विधियाँ, जैसे कि काटने वाले तरल पदार्थ का उपयोग करना, आवश्यक हैं।

ये तरल पदार्थ तापमान को कम करते हैं, लेकिन प्रत्येक सामग्री के लिए सही तरल पदार्थ का चयन करना महत्वपूर्ण है।

प्रत्येक मशीनिंग प्रक्रिया के परिणामस्वरूप भौतिक हानि होती है। अकुशल मिलिंग या टर्निंग परिचालन से अपशिष्ट में वृद्धि हो सकती है। सीएडी/सीएएम सॉफ्टवेयर जैसी आधुनिक तकनीकें कटिंग पथों को अनुकूलित करने में सहायता करती हैं। प्रौद्योगिकी के साथ भी, शून्य अपशिष्ट प्राप्त करना एक चुनौती बनी हुई है।

अति-सटीक घटकों की मांग बढ़ रही है। पारंपरिक ड्रिलिंग या बोरिंग विधियां वांछित सटीकता प्राप्त नहीं कर सकती हैं। माइक्रोन-स्तर की परिशुद्धता वाली उन्नत मशीनरी उपलब्ध है। फिर भी, उनकी कीमत बहुत अधिक है और उन्हें विशेष प्रशिक्षण की आवश्यकता होती है।

एचएसएम, या आरपीएम, 30,000 आरपीएम तक पहुंचता है। धातुओं, विशेष रूप से एल्युमीनियम और टाइटेनियम की उच्च गति से कटाई कुशल साबित होती है। सटीक उपकरण और कठोर मशीनें एचएसएम प्रक्रियाओं में गुणवत्ता सुनिश्चित करती हैं।

क्रायोजेनिक शीतलन -196°C पर तरल नाइट्रोजन का उपयोग करता है। शीतलन दर पारंपरिक तरीकों से बेहतर है। क्रायोजेनिक उपचार से उपकरण का जीवन 50% बढ़ जाता है। इस तरह की शीतलन सतह की फिनिश को बढ़ाती है, घिसाव को कम करती है।

लेज़र किरणें सामग्री को काटती हैं, उकेरती हैं और आकार देती हैं। बीम की तीव्रता 1,000 वाट तक पहुँच जाती है। लेज़र 0.005 मिमी के भीतर सटीकता प्राप्त करते हैं। धातु, प्लास्टिक और चीनी मिट्टी की चीज़ें लेजर परिशुद्धता से लाभान्वित होती हैं।

यूएसएम उच्च-आवृत्ति कंपन का उपयोग करता है। उपकरण 20,000 हर्ट्ज़ पर कंपन करता है। कांच और चीनी मिट्टी जैसी कठोर, भंगुर सामग्री यूएसएम से गुजरती है। न्यूनतम ताप उत्पादन सामग्री की अखंडता सुनिश्चित करता है।

ईसीएम नियंत्रित एनोडिक विघटन के माध्यम से धातु को हटा देता है। टूल और वर्कपीस के बीच वोल्टेज 5 से 25V के बीच रहता है। सामग्री हटाने की दर (एमआरआर) लागू धारा पर निर्भर करती है। जटिल आकार प्राप्त करना संभव हो जाता है।

प्लाज्मा 30,000°C के तापमान तक पहुँच जाता है। प्रवाहकीय सामग्री प्लाज्मा कटिंग से गुजरती है। कट की गहराई 50 मिमी तक पहुँच जाती है। यह प्रक्रिया मोटी सामग्रियों क