पर्सीजन मशीनिंग और इंजीनियरिंग में, छेद के विभिन्न रूप होते हैं जो भागों के निर्माण में बहुत महत्वपूर्ण होते हैं। काउंटरबोर और स्पॉटफेस होल समान प्रतीत होते हैं लेकिन इनका उपयोग विभिन्न अनुप्रयोगों में किया जाता है सीएनसी मशीनिंग. इस लेख का उद्देश्य स्पॉटफेस और काउंटरबोर होल की तुलना और अंतर करना है और उन्हें सीएनसी मशीनिंग संचालन में कैसे लागू किया जाता है।

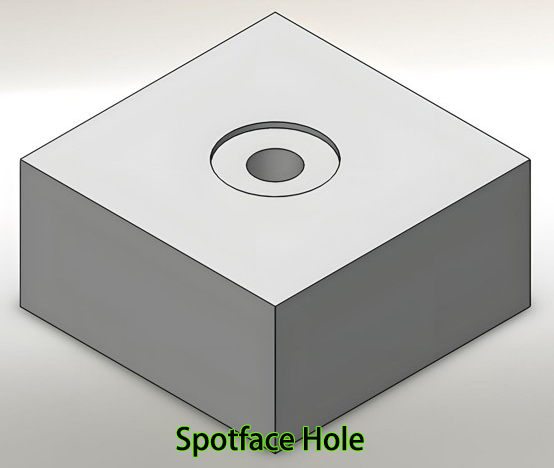

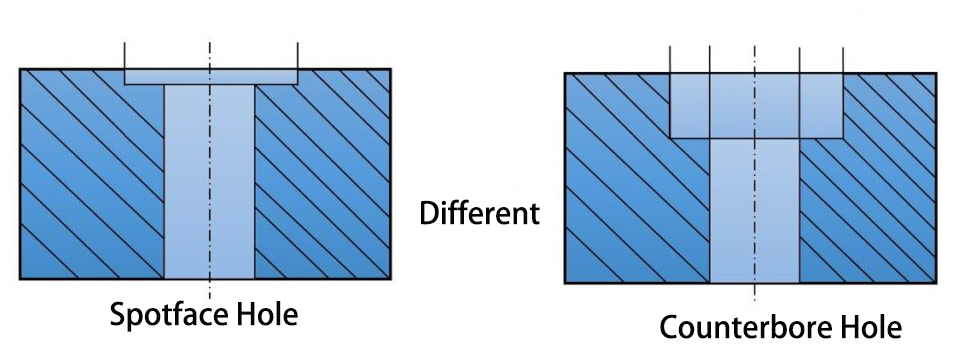

एक विशिष्ट वर्कपीस बिंदु पर एक सपाट और चिकनी सतह प्रदान करने के लिए स्पॉटफेस होल या स्पॉटफेस बनाया जाता है। जबकि गहरे काउंटरबोर का उद्देश्य स्क्रू या बोल्ट के सिर के लिए एक छेद बनाना है, स्पॉटफेस इतने गहरे नहीं हैं, लेकिन फास्टनर के लिए एक सपाट सतह बनाने के लिए पर्याप्त हैं। यह अपेक्षाकृत उथली, कप जैसी बेलनाकार जेब यह सुनिश्चित करती है कि बोल्ट हेड, नट, या वॉशर जैसे हिस्से अच्छी तरह से बैठे हैं और वर्कपीस के साथ पूर्ण संपर्क में हैं।

दूसरी ओर, काउंटरबोर छेद एक बेलनाकार सपाट छेद होता है जो एक स्क्रू या फास्टनर छेद के चारों ओर बनाया जाता है। यह अवकाश फास्टनर के सिर को टुकड़े की कामकाजी सतह के साथ या नीचे फ्लश करने की अनुमति देता है ताकि यह बाद के संचालन या सौंदर्यशास्त्र के रास्ते में न आए। संरचनात्मक स्वरूप को बनाए रखते हुए सिर को सतह के साथ समतल बनाने के लिए काउंटरबोर फास्टनर के प्रकार से अधिक गहरे होते हैं। सीएनसी विनिर्माण में, पायलट छेद का निर्माण आमतौर पर सही ड्रिल से शुरू होता है, उदाहरण के लिए, 3 मिमी ड्रिल। उसके बाद, एक काउंटरबोर कटर आवश्यक आयामों के साथ काउंटरबोर बनाता है, उदाहरण के लिए, 5 मिमी की गहराई और 10 मिमी का व्यास। जैसा कि सीएनसी मशीनिंग के मामले में, एक काउंटरबोरिंग एंड मिल टूल का उपयोग किया जाता है। यह उपकरण पहले काउंटरसिंक भागों को आमतौर पर समकोण पर ड्रिल करता है। फिर यह गहराई सहनशीलता को ±0 तक रखते हुए पायलट छेद बनाता है। 05 मिमी. यह मशीनिंग गतिविधि की सटीकता में सुधार करने में उपयोगी है।

आइए कुछ कारकों के आधार पर असमानताओं पर चर्चा करें

प्रत्येक प्रकार के छेद में फास्टनरों के सिरों और टांगों को जोड़ने के लिए संकेंद्रित बेलनाकार भाग होते हैं। काउंटरबोर अधिक गहरे होते हैं और विशेष रूप से सतह के नीचे फास्टनरों के सिर को समायोजित करने के लिए बनाए जाते हैं ताकि फलाव संबंधी समस्याओं को कम किया जा सके। दूसरी ओर, स्पॉटफेस छेद बहुत गहरे नहीं होते हैं और एक सपाट सतह बनाने के लिए डिज़ाइन किए जाते हैं, न कि फास्टनर के सिर को बहुत गहराई तक काउंटरसिंक करने के लिए।

स्पॉटफेस का प्राथमिक कार्य फास्टनरों के लिए एक समतल और समतल समतल प्रदान करना है, जो स्थिति की स्थिरता और घटकों के भार के लिए आवश्यक है। दूसरी ओर, असेंबली और लुक को बेहतर बनाने के लिए फास्टनर का एक डूबा हुआ सिर प्रदान करने के लिए काउंटरबोर का उपयोग किया जाता है।

जबकि दोनों का उत्पादन सटीक मशीनिंग के माध्यम से होने की संभावना है, स्पॉटफेस में एक चिकनी फिनिश होनी चाहिए ताकि घटक सही ढंग से बैठ सकें। काउंटरबोर, काउंटरसंक होने के कारण, वर्कपीस के काउंटरसंक भाग की उपस्थिति पर जोर देने में सबसे कम मांग करते हैं।

स्पॉटफ़ेस का उपयोग वहां किया जाता है जहां दो घटकों को टाइट फिट करने और कुंजी लगाने की आवश्यकता होती है, जैसे ऑटोमोबाइल या मैकेनिकल उपकरण में। काउंटरबोर का उपयोग वहां किया जाता है जहां फास्टनरों को सामग्री में छिपाना होता है, उदाहरण के लिए, इलेक्ट्रॉनिक्स हाउसिंग या फर्नीचर असेंबली के मामले में।

इसलिए, इंजीनियरों और निर्माताओं को स्पॉटफेस और काउंटरबोर होल के बीच अंतर को समझना चाहिए। छेद के प्रकार का चयन विभिन्न उद्योगों में मशीनीकृत भागों के उद्देश्य, विश्वसनीयता और सौंदर्यशास्त्र को पूरा करता है।

स्पॉटफेस और काउंटरबोर होल के बीच दूसरा महत्वपूर्ण अंतर सतह की फिनिश है। दोनों प्रकार के छेद, सामान्य तौर पर, फास्टनरों के लिए सपाट, यहां तक कि दबे हुए तल प्रदान करते हैं। हालाँकि, स्पॉटफेस होल अन्य होल की तुलना में बेहतर सतह फिनिश प्रदान करते हैं। स्पॉटफेस का प्राथमिक उपयोग चिकनी फिनिश देने के लिए क्लैंपिंग के लिए पर्याप्त दबाव प्रदान करने के लिए एक सपाट सतह प्रदान करना है।

दूसरी ओर, काउंटरबोर होल में खुरदरी दीवारें हो सकती हैं, लेकिन इससे कोई नुकसान नहीं होता है। काउंटरबोर का प्राथमिक उद्देश्य यह सुनिश्चित करना है कि फास्टनर का सिर एक चिकनी सतह प्राप्त करने की अनुमति देने के लिए शामिल होने वाली सामग्री की सतह के नीचे पर्याप्त गहराई तक बैठता है। हालाँकि, यह सतह उतनी नरम नहीं होगी जितनी स्पॉटफेस के साथ होगी।

इंजीनियरिंग ड्राइंग में स्पॉटफेस और काउंटरबोर होल की पहचान करने के लिए लगाए गए संकेत उनकी विशिष्टताओं और आकारों का वर्णन करने के लिए आवश्यक हैं। ASME Y14 के अनुसार स्पॉटफेस होल को काउंटरबोर साइन से मिलते-जुलते साइन के अंदर 'SF' अक्षरों द्वारा चिह्नित किया जाता है। 5 मानक.

यांत्रिक रेखाचित्रों पर काउंटरबोर छेद को '⌴' प्रतीक द्वारा दर्शाया जाता है। दूसरी ओर, यह प्रतीक न केवल काउंटरबोर बल्कि गहराई और व्यास को भी दर्शाता है, जो काउंटरबोर क्षेत्र की मशीनिंग प्रक्रिया में आवश्यक हैं।

ये मानकीकृत प्रतीक इंजीनियरों और मशीनिस्टों के लिए मशीनीकृत भागों में फास्टनरों के लिए सपाट या धंसे हुए क्षेत्रों का निर्माण करने की आवश्यकताओं को दर्शाते हैं।

● आमतौर पर, सीएनसी एंड मिल्स और स्पॉट-फेसिंग टूल्स द्वारा क्यूरेट किए गए स्पॉटफेस होल का उपयोग मोल्ड बनाते समय किया जाता है।

उपकरण और प्रक्रियाएँ:

● सही एंड मिल्स का चयन (उदाहरण के लिए, कार्बाइड एंड मिल्स)।

● विशिष्ट उपकरण जिनका उपयोग स्पॉटफेसिंग प्रक्रिया (स्पॉटफेसिंग कटर) में किया जाता है।

● सीएएम सॉफ्टवेयर उपकरण पथ तैयार करने के लिए है जो काटने वाले उपकरण की गहराई और फिनिश को विनियमित करने में सहायता कर सकता है।

● भागों के आकार को मापने के लिए माइक्रोमीटर और कैलीपर्स जैसे उपकरणों का उपयोग किया जाता है।

● काउंटरबोर को आमतौर पर सीएनसी ड्रिल और बोरिंग टूल की मदद से ड्रिलिंग और बोरिंग के माध्यम से मशीनीकृत किया जाता है।

उपकरण और उपकरण:

● काउंटरबोर कटर पायलट हैं जिन्हें पायलट ड्रिल और गहराई नियंत्रण के साथ उपयोग के लिए डिज़ाइन किया गया है।

● उच्च सटीकता वाली सीएनसी मिलें, जैसे हास सीएनसी मिलें।

● काउंटरबोर के माप और निरीक्षण के लिए सीएमएम।

सीएनसी मशीनिंग में, स्पॉटफेस और काउंटरबोर होल के उद्देश्य अलग-अलग और आवश्यकता के अनुसार विशिष्ट होते हैं। काउंटरबोर छेद का उपयोग तब किया जाता है जब फास्टनर के सिर को भाग में धँसाने की आवश्यकता होती है ताकि सतह सपाट रहे या जब फास्टनर का सिर अन्य भागों में हस्तक्षेप करता है। यह उन मामलों में बहुत उपयोगी है जहां भागों को बारीकी से फिट करना पड़ता है, या एक हिस्से को दूसरे पर स्लाइड करना पड़ता है, क्योंकि काउंटरबोर हस्तक्षेप को रोकता है।

दूसरी ओर, स्पॉटफेस छेद का उद्देश्य वर्कपीस के खुरदरे या घुमावदार हिस्सों पर एक सपाट सतह बनाना है। यह फास्टनरों को सही ढंग से और मजबूती से अपनी जगह पर स्थापित करने के लिए उपयोगी है, खासकर असमान या अनियमित सतहों पर। क्लैंप दबाव की सही मात्रा और घटकों की सतह पर फास्टनरों की सही स्थिति प्राप्त करने के लिए स्पॉटफेसिंग महत्वपूर्ण है, जिसमें अलग-अलग खुरदरापन हो सकता है।

हालांकि स्पॉटफेस और काउंटरबोर होल समान प्रतीत होते हैं, सीएनसी मशीनिंग में गहराई, सतह खत्म, प्रतीकों और उपयोग के संदर्भ में उनके अंतर उनमें से प्रत्येक को विशिष्ट कार्यों के लिए उपयुक्त बनाते हैं। इसलिए, मशीनिंग आवश्यकताओं के आधार पर सही छेद प्रकार की पहचान करने के लिए इन अंतरों को समझना आवश्यक है।

सीएनसी मशीनें विभिन्न प्रकार के छेद बना सकती हैं, और प्रत्येक का उपयोग यांत्रिक संचालन में अलग-अलग तरीकों से किया जाता है। आइए इन छेद प्रकारों के बारे में विस्तार से जानें;

ब्लाइंड छेद बेलनाकार जेबें होती हैं जिन्हें टुकड़े से गुजरे बिना वर्कपीस में ड्रिल किया जाता है। वे बन्धन संचालन या शाफ्ट बनाने में सरल हैं, जिनका उपयोग यांत्रिक संचालन में किया जाता है। सटीक ड्रिलिंग से उचित आयाम और अभिविन्यास मिलता है ताकि बोल्ट या पिन भागों को जगह पर रख सकें। यह असेंबली की संरचनात्मक कठोरता के निर्माण में उपयोगी है।

छेद के माध्यम से सामग्री की पूरी मोटाई के माध्यम से बोल्ट, पिन या शाफ्ट के लिए मार्ग बनाने के लिए उपयोग किया जाता है। इसके निर्माण और उपयोग में उपकरण की उचित स्थिति महत्वपूर्ण है। ये छेद भार वहन करने वाले डिज़ाइनों के विशिष्ट होते हैं और भागों पर बारीक सतह फ़िनिश के लिए आवश्यक होते हैं।

सामग्री से गुज़रे बिना एक पूर्व निर्धारित गहराई तक ब्लाइंड होल बनाए जाते हैं। वे छिपे हुए तरीके से पेंच लगाने के लिए स्थान प्रदान करते हैं और समतलता और सतह की गुणवत्ता में सुधार करते हैं। ड्रिलिंग की गहराई को डिज़ाइन विनिर्देशों द्वारा नियंत्रित किया जाना चाहिए ताकि फास्टनरों को ऑटोमोबाइल विनिर्माण में वाहन की सुरक्षा या विमानन उद्योग के मामले में विमान की सुरक्षा से समझौता न करना पड़े।

काउंटरसिंक छेद आमतौर पर एक टेपर के साथ ड्रिल किए जाते हैं ताकि फास्टनरों के शंक्वाकार सिर सतह के साथ समतल हो सकें। ये छेद सतह की गुणवत्ता और संबंधित घटकों की असेंबली में आसानी को बढ़ाते हैं। मशीनिंग सही शंकु ज्यामिति और सही गहराई पर की जानी चाहिए। उत्पादों की उपस्थिति और कार्य को बेहतर बनाने के लिए निर्माण और जुड़ने की प्रक्रियाओं में काउंटर-सनक छेद का व्यापक रूप से उपयोग किया जाता है।

पतला छेद वे छेद होते हैं जो शंकु के रूप में बने होते हैं, और वे छेद के एक छोर से दूसरे छोर तक आकार में बढ़ते हैं; इनका उपयोग टेपर्ड फास्टनरों या फिटिंग्स के साथ क्लोज स्क्रूइंग के लिए किया जाता है। यह अच्छा संपर्क और स्थान प्रदान करता है, जो कारों और विमानों के निर्माण में महत्वपूर्ण है। ये छेद भागों को सही ढंग से संरेखित करते हैं और अन्य सदस्यों को जोड़ने के लिए आवश्यक भार संचारित करते हैं।

सीएनसी मशीनिंग संचालन की क्षमता में स्पॉटफेस और काउंटरबोर की गहराई महत्वपूर्ण है। काउंटरबोर आमतौर पर गहरे होते हैं, कभी-कभी फास्टनर के सिर के समान गहराई वाले भी होते हैं। इससे फास्टनर हेड को सामग्री की सतह के साथ समतल या थोड़ा नीचे रखना संभव हो जाता है, जिससे एक साफ और कुशल उपस्थिति मिलती है। यह उन मामलों में विशेष रूप से महत्वपूर्ण है जहां वस्तु का स्वरूप उसके संचालन के साथ-साथ महत्वपूर्ण है।

दूसरी ओर, स्पॉटफेस थोड़े से धंसे हुए होते हैं और आमतौर पर 0. 005 इंच या 5 मिमी से अधिक गहरे नहीं जाते हैं। उनका प्राथमिक उद्देश्य फास्टनर के सिर को पूरी तरह से उलटे बिना बैठने के लिए एक सपाट सतह प्रदान करना है। यह फास्टनरों की सही स्थिति और एक समतल सतह की गारंटी के लिए आवश्यक छोटी गहराई है जिस पर स्थापना की जा सकती है।

सीएनसी मशीनिंग में स्पॉटफेस और काउंटरबोर के बीच चयन करते समय इंजीनियरों द्वारा कई डिज़ाइन कारकों को ध्यान में रखा जाता है। ये हैं एक सपाट सतह, असेंबली बाधाएं और अनियमित सतहों पर एक आवरण की आवश्यकता। चयन परियोजना की आवश्यकताओं और कार्यक्षमता और सौंदर्यशास्त्र से संबंधित लक्ष्य पर निर्भर करता है।

तालिका 1. फ़ीचर तुलना तालिका

विशेषता | स्पॉटफेस | काउंटरबोर |

गहराई | उथला, 5 मिमी से कम | गहरा, फास्टनर सिर की ऊंचाई से मेल खाता है |

आकार | सपाट तल वाला सरल बेलनाकार | चरणबद्ध प्रोफ़ाइल के साथ बेलनाकार |

कॉलआउट चिह्न | अंदर "एसएफ" के साथ एक काउंटरबोर प्रतीक का उपयोग करता है | अकेले काउंटरबोर प्रतीक का उपयोग करता है |

समारोह | फास्टनर हेड के लिए समतल सतह प्रदान करता है | पूरी तरह से धंसा हुआ फास्टनर हेड |

आवेदन | असमान सतहों के लिए उपयुक्त | फ्लश या धँसी हुई उपस्थिति के लिए आदर्श |

आवश्यकता के आधार पर, स्पॉटफेस और काउंटरबोर दोनों को मैन्युअल रूप से या सीएनसी मिलिंग द्वारा किया जा सकता है।

पारंपरिक मिलिंग में स्पॉटफेस और काउंटरबोर जैसी सुविधाएं बनाने के लिए मिलिंग मशीन और कटिंग टूल का उपयोग किया जाता है। यह सीएनसी मिलिंग की तुलना में धीमा है लेकिन छोटे पैमाने पर उत्पादन के लिए उपयुक्त है क्योंकि यह सस्ता है। इसे स्थापित करना आसान है और आसानी से बदला जा सकता है; इसलिए, यह आदर्श है जब परिशुद्धता और उच्च रिटर्न महत्वपूर्ण नहीं हैं।

इसकी कम लागत और बहुमुखी प्रतिभा के कारण मैनुअल मिलिंग को चुना गया, जो इसे छोटे पैमाने पर उत्पादन के लिए आदर्श बनाता है। हालाँकि, सटीकता ऑपरेटर के कौशल पर निर्भर करती है और उत्पादन दर के मामले में सीएनसी मिलिंग से कम हो सकती है।

सीएनसी मिलिंग एक ऐसी प्रक्रिया है जो उन मशीनों को नियंत्रित करने के लिए कंप्यूटर संख्यात्मक नियंत्रण का उपयोग करती है जिनका उपयोग उच्च परिशुद्धता के साथ वर्कपीस से सामग्री को काटने या हटाने के लिए किया जाता है। यह स्वचालित प्रक्रिया आमतौर पर अच्छी सहनशीलता उत्पन्न करती है, जो 0.0004 इंच जितनी छोटी हो सकती है। सीएनसी मिलिंग स्पॉटफेस और काउंटरबोर पर आकार, अंडरकट्स और फिनिश बनाने में काफी सहायक है। सीएनसी मिलिंग अधिक सटीक है और पारंपरिक तरीकों की तुलना में बेहतर सतह फिनिश और उत्पादन दर देती है। हालाँकि सीएनसी मशीनें महंगी हैं और एक पेशेवर ऑपरेटर की आवश्यकता होती है, वे सबसे सटीक और गुणवत्तापूर्ण उत्पादन विधि हैं।

इसलिए, कुछ कार्यों में मैन्युअल मिलिंग को प्राथमिकता दी जाती है क्योंकि यह सस्ता और अधिक लचीला है। फिर भी, स्पॉटफेस और काउंटरबोर बनाने में सीएनसी मिलिंग अधिक सटीक और तेज़ है। लागू की जाने वाली तकनीक का चुनाव परियोजना की आवश्यकता, लागत और निर्मित की जाने वाली वस्तुओं की संख्या पर निर्भर करता है।

आकृतियों और उपप्रणालियों के निर्माण में काउंटरबोर और स्पॉटफेस महत्वपूर्ण तत्व हैं। इंजीनियरों और निर्माताओं को इंजीनियरिंग में लागू प्रतीकों और मशीनिंग में लागू प्रतीकों के बीच अंतर पता होना चाहिए।

Q1. स्पॉटफेस होल का क्या उपयोग है?

स्पॉटफेस छेद सपाट सतह बनाते हैं जिस पर बोल्ट या नट जैसे फास्टनरों के सिर अच्छी तरह से फिट होते हैं।

Q2. किन परिस्थितियों में काउंटरबोर छेद ड्रिल करना उचित है?

काउंटरबोर छेद का उपयोग तब किया जाता है जब फास्टनरों के सिरों को संरचनाओं में घुसपैठ करने या फ्लश फिनिश प्राप्त करने से रोकने के लिए सतह के नीचे ड्रिल किया जाना होता है।

Q3. तकनीकी रेखाचित्रों पर स्पॉटफेस और काउंटरबोर होल के प्रकार कैसे दर्शाए गए हैं?

स्पॉटफेस छेद को 'एसएफ' द्वारा पहचाना जाता है और काउंटरबोर प्रतीक के भीतर अंकित किया जाता है, और काउंटरबोर छेद को गहराई और व्यास के आयामों के साथ '⌴' द्वारा पहचाना जाता है।

Q4. स्पॉटफेस और काउंटरबोर होल बनाने के लिए किस मशीनिंग प्रक्रिया का उपयोग किया जा सकता है?

सटीक आयामों और सतह खुरदरेपन के कारण, सीएनसी मिलिंग और ड्रिलिंग का उपयोग स्पॉटफेस और काउंटरबोर होल निर्माण में अक्सर किया जाता है।