सीएनसी मशीन अलार्म आधुनिक विनिर्माण में महत्वपूर्ण भूमिका निभाता है। इन अलार्मों को ठीक से समझना सुनिश्चित करता है परिशुद्धता साँचा और संचालन में गुणवत्ता।

इस गाइड में, इन अलार्म सिस्टम के हर पहलू को उजागर किया जाएगा। उनके ऐतिहासिक विकास से लेकर शरीर रचना और प्रकार के बारे में पूरी जानकारी देना उद्देश्य है।

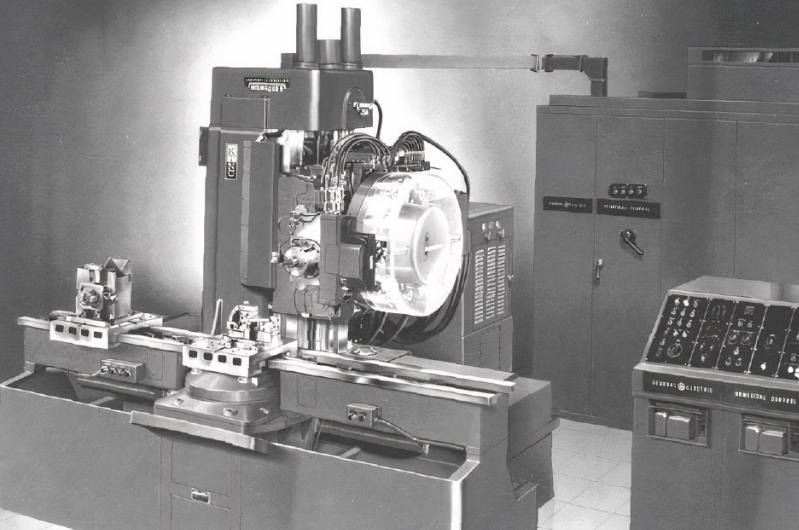

1960 के दशक में, सीएनसी मशीनें बुनियादी अलार्म सिस्टम का उपयोग करती थीं। प्रारंभ में, G00 या G01 जैसे पैरामीटर संचालन को निर्देशित करते थे। समय के साथ प्रगति हुई।

1980 के दशक तक, एम-कोड परिवर्तनों के परिणामस्वरूप अधिक विस्तृत अलार्म सिस्टम सामने आए। 1990 के दशक के दौरान संक्रमणकालीन बदलावों ने बहु-अक्ष संचालन की शुरुआत की।

इसके बाद, अलार्म को जटिल प्रक्रियाओं की निगरानी करनी पड़ी। हास या माज़क जैसे मशीन टूल निर्माताओं ने परिष्कृत अलार्म सुविधाओं को शामिल किया।

ISO 230 जैसे सुरक्षा मानकों ने इन परिवर्तनों को अनिवार्य कर दिया है। इस प्रकार, अलार्म विकसित हुए, जिससे सीएनसी संचालन की सुरक्षा और दक्षता में वृद्धि हुई।

प्रारंभिक सीएनसी मशीनों में, ऑपरेटर पंच कार्ड का उपयोग करते थे। कार्ड ने आवश्यक डेटा प्रसारित किया। पंच कार्डों में गलतियों के कारण दोषपूर्ण संचालन हुआ। अलार्म ने ऐसी त्रुटियों का पता लगाया, जिससे सही उत्पादन सुनिश्चित हुआ।

उन्नत अलार्म से पहले, ऑपरेटर मशीनों की मैन्युअल रूप से निगरानी करते थे। उन्होंने अनियमितताओं को देखा और नोट किया। फिर अलार्म ने निर्धारित मानकों से विचलन का संकेत दिया।

आधुनिक सीएनसी मशीनें त्रुटि प्रतिक्रिया देती हैं। जब कोई उपकरण निर्धारित मापदंडों से विचलित होता है, तो अलार्म सक्रिय हो जाते हैं। तत्काल प्रतिक्रिया न्यूनतम सामग्री बर्बादी सुनिश्चित करती है।

डिजिटलीकरण से पहले, एनालॉग सिस्टम का शासन था। एनालॉग अलार्म सर्किट पर निर्भर थे। उनका कार्य विद्युत संकेतों के आधार पर त्रुटियों का पता लगाता है और रिपोर्ट करता है।

21वीं सदी तक, सीएनसी परिचालन डिजिटल प्लेटफॉर्म पर स्थानांतरित हो गया। अलार्म सॉफ्टवेयर आधारित हो गए। उनकी सटीकता में नाटकीय रूप से वृद्धि हुई।

उन्नत अलार्म अब पूर्वानुमानित विश्लेषण का उपयोग करते हैं। वे संभावित त्रुटियों का पूर्वानुमान लगाते हैं. कोई त्रुटि होने से पहले, सुधारात्मक कार्रवाई शुरू हो जाती है।

मास्टरकैम या सॉलिडवर्क्स जैसे सॉफ़्टवेयर के साथ एकीकरण अब आम हो गया है। अलार्म इन प्लेटफार्मों के साथ संचार करते हैं। विचलन के मामले में, सॉफ़्टवेयर ऑटो पार्ट्स-सही करता है या ऑपरेशन को रोक देता है।

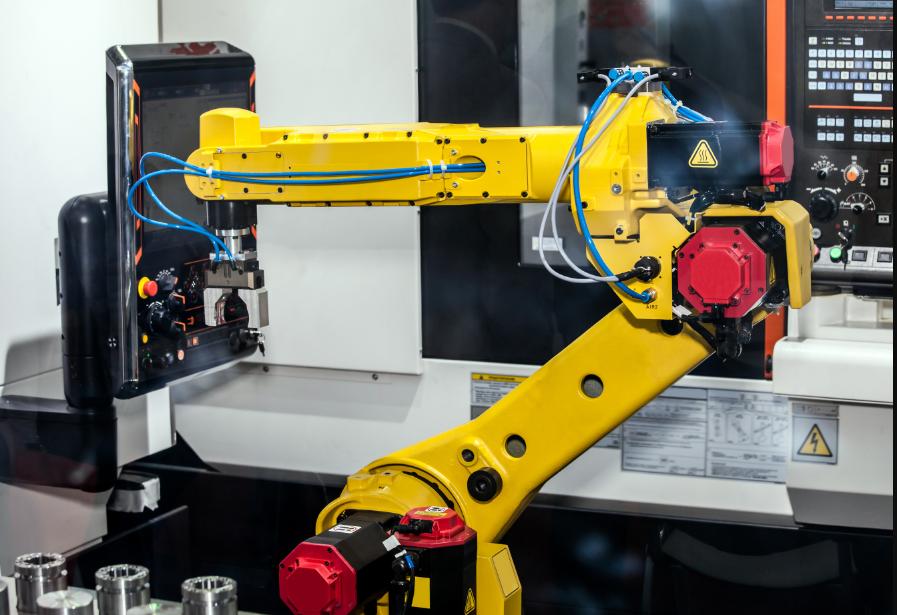

इंटरनेट ऑफ थिंग्स (IoT) ने सीएनसी संचालन को बदल दिया। मशीनें ऑनलाइन कनेक्ट होती हैं. अलार्म, IoT के माध्यम से, दूर से भी ऑपरेटरों को अलर्ट भेजते हैं।

आर्टिफिशियल इंटेलिजेंस त्रुटि का पता लगाने में सहायता करता है। एआई समर्थन के साथ अलार्म, जटिल पैटर्न को समझ सकते हैं और ध्यान न दी गई त्रुटियों के बारे में सचेत कर सकते हैं।

समय के साथ, अलार्म दोहराए जाने वाले पैटर्न से सीखते हैं। मशीन लर्निंग उन्हें त्रुटियों की बेहतर भविष्यवाणी करने में सक्षम बनाता है।

अब, अलार्म सिर्फ सचेत नहीं करते। वे स्वचालित सुधार तंत्र को ट्रिगर करते हैं। इष्टतम प्रदर्शन सुनिश्चित करते हुए उपकरण स्वतः समायोजित होते हैं।

आधुनिक अलार्म वास्तविक समय डेटा विश्लेषण प्रदान करते हैं। वे लगातार मशीन संचालन का आकलन करते हैं। किसी भी विसंगति के परिणामस्वरूप तत्काल अलर्ट मिलता है।

उच्च परिशुद्धता सेंसर को शामिल करने से अलार्म सटीकता बढ़ जाती है। ये सेंसर सूक्ष्मतम विचलन का भी पता लगाते हैं, जिससे उत्पाद की उच्चतम गुणवत्ता सुनिश्चित होती है।

अब कोई वायर्ड कनेक्शन नहीं. अलार्म अब वायरलेस तरीके से संचार करते हैं। डेटा ट्रांसमिशन तेज़ है, और त्रुटि रिपोर्टिंग तत्काल हो जाती है।

क्लाउड-आधारित प्लेटफ़ॉर्म मशीन डेटा संग्रहीत करते हैं। अलार्म, विसंगतियों का पता लगाने पर, व्यापक विश्लेषण के लिए पिछले डेटा को पुनः प्राप्त कर सकते हैं। इस प्रकार, त्रुटि का पता लगाना अधिक गहन और सूचित है।

मशीनें गर्मी पैदा करती हैं. यदि बहुत अधिक है, तो आपको एक अलर्ट मिलेगा। ज़्यादा गरम होने की चेतावनी नुकसान से बचाती है।

बिजली चमक सकती है. पावर सर्ज आपकी मशीन के स्वास्थ्य को खतरे में डालता है। सुरक्षा उपाय महत्वपूर्ण हैं.

मशीनें पथों में चलती हैं. जब संरेखित नहीं किया जाता, तो त्रुटियाँ होती हैं। एक्सिस जांच में सटीकता बनी रहती है।

उपकरण खराब हो जाते हैं. टूटने पर मशीन बंद हो जाती है। नियमित जांच से कार्य की गुणवत्ता बनी रहती है।

मशीनों को तेल की जरूरत है. कम चिकनाई घिसाव का कारण बनती है। उचित तेल लगाने से मशीन का जीवनकाल बढ़ जाता है।

ओवरलोडिंग स्ट्रेन सिस्टम। अत्यधिक भार अलार्म ट्रिगर करता है। मशीन की थकान से बचने के लिए मॉनिटर करें।

सर्किट क्रियाओं को नियंत्रित करते हैं। त्रुटियाँ संचालन को बाधित करती हैं। तत्काल समाधान बड़ी समस्याओं को रोकते हैं।

मेमोरी डेटा को स्टोर करती है. पूर्ण होने पर परिचालन रुक जाता है। समय-समय पर क्लीयर-आउट सुचारू संचालन बनाए रखता है।

दूषित डेटा का अर्थ है ग़लत आदेश. डेटा अखंडता सुनिश्चित करना मशीन के कार्यों की सुरक्षा करता है।

स्थिर शक्ति महत्वपूर्ण है. उतार-चढ़ाव प्रदर्शन को प्रभावित करते हैं. वोल्टेज मॉनिटर संचालन को स्थिर करते हैं।

मशीनें कंप्यूटर से बात करती हैं. इस बातचीत में ब्रेक का मतलब है रुकना. नियमित जांच से सिंक सुनिश्चित होता है।

आंदोलन महत्वपूर्ण है. रुकी हुई गति से कार्य बाधित होता है। सेंसर ऐसे मुद्दों का पता लगाते हैं और सचेत करते हैं।

मशीनें निर्देशों का पालन करती हैं। ग़लत इनपुट बाधित करता है. इनपुट जाँच इन समस्याओं को रोकती है।

शक्ति आंदोलनों को संचालित करता है।असफलता का अर्थ है रुकना। नियमित जांच से ड्राइव स्वस्थ रहती है।

शीतलक ताप को कम करते हैं। निम्न स्तर पर ज़्यादा गरम होने का ख़तरा रहता है। तापमान बनाए रखने के लिए स्तरों की निगरानी करें।

स्पिंडल उपकरण घुमाते हैं। भिन्नता उपकरण के प्रदर्शन को प्रभावित करती है। परिशुद्धता जांच महत्वपूर्ण हैं.

मशीनें सेंसर के माध्यम से महसूस करती हैं। समस्याओं का पता लगाकर, सेंसर सिस्टम को सचेत करते हैं। वे मशीन की आंखें और कान हैं।

यह अलार्म का मस्तिष्क है जो संकेतों को संसाधित करता है और कार्रवाई तय करता है।

अलर्ट प्रदर्शित करें. दृश्य या ध्वनि, वे ऑपरेटरों को सूचित करते हैं। त्वरित प्रतिक्रिया स्पष्ट संकेतकों पर निर्भर करती है।

डेटा और अलार्म इतिहास संग्रहीत करें। समीक्षा करने से उन मुद्दों का पता लगाने में मदद मिलती है जो निदान के लिए आवश्यक हैं।

बाहरी क्रियाओं को ट्रिगर करें. परिचालन रोक सकता है या अन्य प्रणालियों को सचेत कर सकता है। सुरक्षा अक्सर उन पर निर्भर करती है.

श्रव्य अलार्म कर्मचारियों को सूचित करते हैं। अलग-अलग टोन का मतलब अलग-अलग अलर्ट है। शोरगुल वाले वातावरण में यह महत्वपूर्ण है।

स्थिति या मुद्दे दिखाएँ. त्वरित नज़र ऑपरेटरों की सहायता करती है। दृश्य स्पष्टता समाधानों में तेजी ला सकती है।

ऑपरेटर आदेश देते हैं. बटन अलर्ट पर प्रतिक्रिया की अनुमति देते हैं। तत्काल कार्रवाई से क्षति को रोका जा सकता है।

सिस्टम स्वयं जाँच करते हैं। फीडबैक सुनिश्चित करता है कि सब ठीक है। स्व-जांच से विश्वसनीयता बढ़ती है।

डेटा लॉगर समय के साथ गतिविधि रिकॉर्ड करते हैं। समीक्षाएँ रुझान पहचानने में मदद करती हैं। रखरखाव कार्यक्रम के लिए महत्वपूर्ण.

सॉफ़्टवेयर अलार्म चलाता है. अपडेट से प्रदर्शन में सुधार होता है. नियमित जांच से चरम संचालन सुनिश्चित होता है।

बिजली कटौती होती है. बैकअप सुनिश्चित करता है कि अलार्म अभी भी काम करें। निरंतर सुरक्षा अमूल्य है.

अवयव | समारोह | जगह | बिजली की खपत | रखरखाव की आवश्यकता | कनेक्टिविटी विकल्प |

सेंसर | पर्यावरण में परिवर्तन का पता लगाता है (जैसे, गति, गर्मी) | विभिन्न बिंदु | कम | नियमित अंशांकन | वायर्ड, वायरलेस |

प्रोसेसर | सेंसर से संकेतों का विश्लेषण करता है और कार्रवाई निर्धारित करता है | केंद्रीय इकाई | मध्यम | फ़र्मवेयर अद्यतन | यूएसबी, ईथरनेट |

संकेतक | सिस्टम स्थिति बताता है (सशस्त्र, निहत्था) | पैनल, रिमोट | कम | समय-समय पर जाँच | एलईडी, एलसीडी |

मेमोरी इकाइयाँ | डेटा, कॉन्फ़िगरेशन और ईवेंट इतिहास संग्रहीत करता है | केंद्रीय इकाई | कम | शायद ही कभी बदला गया हो | फ्लैश, रैम |

अलार्म रिले | अन्य प्रणालियों या उपकरणों तक अलार्म सिग्नल पहुंचाता है | मध्य, दीवार | कम | समय-समय पर परीक्षण | वायर्ड |

ध्वनि मॉड्यूल | श्रव्य अलर्ट या घोषणाएँ उत्पन्न करता है | विभिन्न बिंदु | मध्यम | दुर्लभ प्रतिस्थापन | एनॉलॉग डिजिटल |

अलार्म सिस्टम के बुनियादी घटकों और कार्यों पर तालिका!

सीएनसी संचालन में, ओवरहीटिंग एक शीर्ष अलार्म ट्रिगर के रूप में उभरती है। मशीन के तापमान की लगातार निगरानी करें। ऊंचा स्तर मशीन की सटीकता से समझौता करता है। शीतलक का प्रयोग करें. एकीकृत तापमान विनियमन पर विचार करें।

मोटर्स सीएनसी मशीनरी चलाते हैं। एक स्टॉल घूर्णन बाधा को इंगित करता है। कारणों में विद्युत असंतुलन या यांत्रिक रुकावटें शामिल हैं। मोटरों का नियमित निरीक्षण करें। समय पर रखरखाव सुनिश्चित करें.

जब उपकरण योजना के अनुसार नहीं चलते हैं, तो आपके पास उपकरण जाम हो जाता है। धूल, मलबा या गलत संरेखण इसका कारण बन सकता है। नियमित सफाई जरूरी है. इसके अलावा, सुचारू संचालन के लिए टूल पथ की जाँच करें।

सीएनसी संचालन सटीक डेटा पर निर्भर करते हैं। अधूरी या अनुपस्थित जानकारी उत्पादन रोक सकती है। प्रोग्राम इनपुट को हमेशा दोबारा जांचें। एक स्थिर डेटा स्थानांतरण विधि सुनिश्चित करें।

कोई भी अप्रत्याशित शटडाउन हानिकारक है. सीएनसी मशीनों को निरंतर बिजली आपूर्ति की आवश्यकता होती है। निर्बाध विद्युत स्रोतों (यूपीएस) में निवेश करें। विद्युत कनेक्शनों की नियमित जांच करें।

कभी-कभी सॉफ़्टवेयर समस्याएँ उत्पन्न करता है। त्रुटिपूर्ण निर्देश खराबी का कारण बनते हैं। अपने सॉफ़्टवेयर को नियमित रूप से अपडेट करें. समस्या निवारण के लिए तकनीशियनों से परामर्श लें.

मशीनें क्रम में चलती हैं। किसी भी चरण में विघ्न दोष उत्पन्न कर सकता है। अनुक्रम जांच सर्वोपरि है. सुनिश्चित करें कि सभी ऑपरेशन सही क्रम में संरेखित हों।

सीएनसी संचालन में परिशुद्धता महत्वपूर्ण है। गलत सेटिंग्स त्रुटिपूर्ण परिणाम उत्पन्न कर सकती हैं। मशीनों को नियमित रूप से कैलिब्रेट करें। स्थापित बेंचमार्क के साथ क्रॉस-रेफरेंस पैरामीटर।

बहुत तेज़ या धीमी फ़ीड संचालन को बाधित करती है। फ़ीड दरों में निरंतरता इष्टतम प्रदर्शन सुनिश्चित करती है। दरों की निगरानी के लिए सेंसर का उपयोग करें। आवश्यकतानुसार गति समायोजित करें।

क्षतिग्रस्त उपकरण गुणवत्ता से समझौता करते हैं। एकीकृत सेंसर ऐसी विफलताओं का पता लगाते हैं। उपकरण तुरंत बदलें. बैकअप हमेशा तैयार रखें.

मशीनों की परिचालन सीमाएँ होती हैं। इन सीमाओं को पार करने पर अलार्म बज सकता है। स्पष्ट सीमाएँ स्थापित करें. अनुपालन संभावित क्षति को रोकता है।

नियंत्रक सीएनसी मशीनरी का मार्गदर्शन करते हैं। कोई भी शिथिलता उत्पादन को बाधित करती है। समय-समय पर जांच महत्वपूर्ण है. नवीनतम फ़र्मवेयर से अपडेट रहें।

पर्यावरणीय कारक सीएनसी संचालन को प्रभावित करते हैं। रेडियो फ्रीक्वेंसी जैसे बाहरी हस्तक्षेप अलार्म का कारण बन सकते हैं। सुनिश्चित करें कि मशीन प्लेसमेंट इष्टतम हैं। परिरक्षण तकनीकों पर विचार करें.

मशीनें, हालांकि मजबूत हैं, विफल हो सकती हैं। हार्डवेयर समस्याएँ सर्किटरी से लेकर यांत्रिक भागों तक हो सकती हैं। नियमित नैदानिक परीक्षण लागू करें। सभी रखरखाव कार्यों का एक लॉग बनाए रखें।

अधिकांश मशीनें संख्याओं का उपयोग करके त्रुटि संदेश प्रदान करती हैं। संख्यात्मक कोड, जैसे 012 या 231, विशिष्ट अलार्म समस्याएँ निर्दिष्ट करते हैं। समस्याओं से शीघ्रता से निपटने के लिए प्रत्येक संख्या को समझें।

कुछ अलार्म अक्षरों और संख्याओं को जोड़ते हैं। F12 या E3B जैसे कोड अद्वितीय समस्याओं का संकेत देते हैं। अल्फ़ान्यूमेरिक मिश्रण संख्यात्मक मिश्रणों की तुलना में अधिक विशिष्ट जानकारी देते हैं।

अक्सर, सीएनसी मशीनों में अलार्म के लिए रंगीन रोशनी होती है। लाल रंग किसी गंभीर समस्या का संकेत दे सकता है। हरा रंग छोटी-मोटी रुकावटों का संकेत दे सकता है। सटीक रंग अर्थ के लिए हमेशा अपने मैनुअल से परामर्श लें।

मशीनें विभिन्न समस्याओं के लिए बीप या अन्य ध्वनियाँ उत्पन्न कर सकती हैं। लगातार बीप का एक मतलब हो सकता है, जबकि रुक-रुक कर आने वाली बीप का कुछ और मतलब हो सकता है। ध्वनि पैटर्न इसमें मदद करते हैं त्वरित चयन समस्या निवारण।

विशिष्ट समस्याओं के कारण एलईडी लाइटें अलग-अलग पैटर्न में चमकने लगती हैं। फ़्लैश आवृत्ति का निरीक्षण करें और विवरण के लिए गाइडबुक देखें।

कभी-कभी, अलार्म क्रम में मौजूद होते हैं। उदाहरण के लिए, अनुक्रम 1-3-2, एक विशिष्ट मॉड्यूल खराबी का प्रतिनिधित्व कर सकता है। अनुक्रमों को जानने से समस्या की तेजी से पहचान करने में सहायता मिलती है।

विभिन्न निर्माताओं के पास अद्वितीय कोड होते हैं। सीमेंस फैनुक की तुलना में एक अलग कोड प्रणाली का उपयोग कर सकता है। इसलिए, निर्माता का मैनुअल हमेशा अपने पास रखें।

कुछ अलार्म में प्राथमिकता स्तर होते हैं। प्राथमिकता स्तर 1 अत्यावश्यक हो सकता है। प्राथमिकता स्तर 5 कम दबाव वाला हो सकता है। उच्च-प्राथमिकता वाले अलार्मों को पहले संबोधित करने से सुचारू संचालन सुनिश्चित होता है।

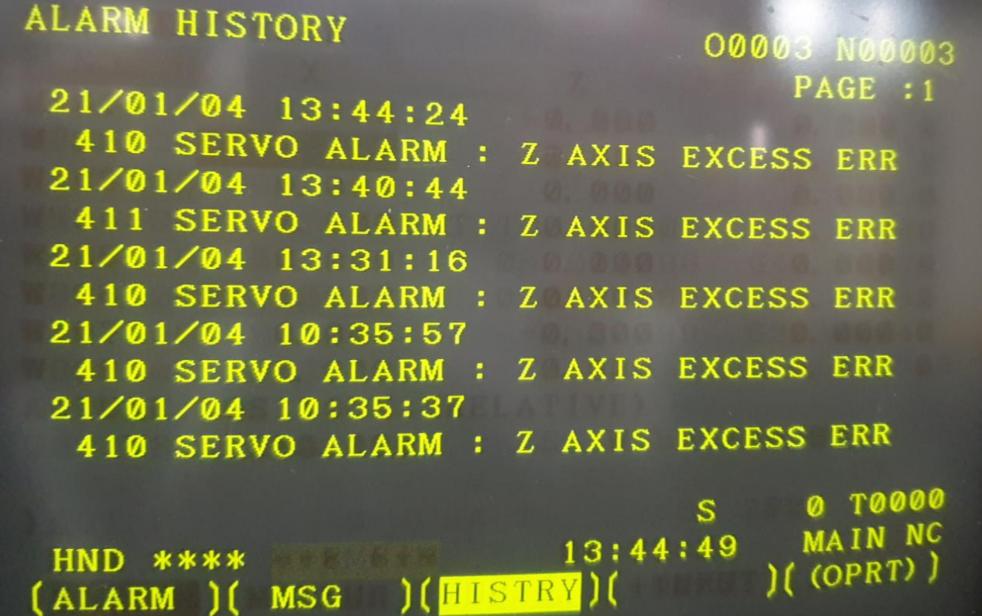

आधुनिक सीएनसी मशीनें अलार्म के साथ एक टाइम स्टैम्प प्रदान करती हैं। 14:30 जैसा टाइम स्टैम्प बताता है कि अलार्म कब बजा। टाइमस्टैम्प पर नज़र रखने से मशीन स्वास्थ्य लॉग को बनाए रखने में मदद मिलती है।

अलार्म विशिष्ट मशीन मॉड्यूल को संदर्भित कर सकते हैं। उदाहरण के लिए, X100 मॉड्यूल का संदर्भ एक विशेष भाग की समस्या की ओर इशारा करता है। मॉड्यूल को जानने से केंद्रित समस्या निवारण में सहायता मिलती है।

सीएनसी मशीनें अक्सर अलार्म का संक्षिप्त विवरण प्रदान करती हैं। "स्पिंडल खराबी" जैसे वाक्यांश ऑपरेटरों को मौजूदा समस्या का स्पष्ट विचार देते हैं।

अलार्म गलती क्षेत्र भी दिखा सकते हैं, तकनीशियनों को सटीक मशीन क्षेत्र पर ध्यान देने के लिए मार्गदर्शन कर सकते हैं। उदाहरण के लिए, ज़ोन सी2, मशीन के निचले बाएँ चतुर्थांश को संदर्भित कर सकता है।

जब सीएनसी मशीन अलार्म तत्काल बंद होने का संकेत देता है, तो आपकी मशीन काम करना बंद कर देती है। अक्सर, ऐसे शटडाउन गंभीर आंतरिक समस्याओं से संबंधित होते हैं।

ट्रिगर किया गया अलार्म आसन्न सुरक्षा खतरे का संकेत दे सकता है। इन जोखिमों को संबोधित करने से उपकरण और ऑपरेटर दोनों की सुरक्षा होती है।

कुछ अलार्म घटक विफलताओं को उजागर करते हैं। स्पिंडल मोटर या नियंत्रण पैनल में खराबी हो सकती है, जिस पर तत्काल ध्यान देने की आवश्यकता है।

अलार्म संभावित डेटा भ्रष्टाचार की चेतावनी देते हैं। अचानक डेटा हानि जटिल मिलिंग या लैथिंग प्रक्रियाओं को बाधित कर सकती है।

बाहरी या आंतरिक शारीरिक क्षति अलार्म को सक्रिय कर सकती है। ऐसे मुद्दे आपकी मशीनरी के जीवनकाल को खतरे में डालते हैं।

ये अलार्म अपरिवर्तनीय त्रुटियों का संकेत देते हैं। ऐसी स्थितियों में विशेषज्ञ के हस्तक्षेप और संभवतः भागों के प्रतिस्थापन की आवश्यकता होती है।

यहां, ऑपरेटर को हस्तक्षेप करना होगा। मैन्युअल समायोजन या रीसेट आवश्यक हो जाता है, जिससे परिचालन में देरी होती है।

गंभीर चिंताओं के कारण वित्तीय जटिलताएँ हो सकती हैं। अनिर्धारित डाउनटाइम या दोषपूर्ण पुर्जों के प्रतिस्थापन से मौद्रिक हानि होती है।

रुकी हुई उत्पादन लाइन चिंताजनक मुद्दों से उत्पन्न होती है। रिबूटिंग और समस्या निवारण अनिवार्य हो गया है।

अलार्म-ट्रिगर ऑपरेशन अक्सर घटिया घटक उत्पन्न करते हैं। इस तरह की गिरावट समग्र उत्पाद अखंडता को प्रभावित करती है।

अलार्म परिवर्तित मशीन मापदंडों का संकेत दे सकते हैं। फ़ीड दर या अक्ष गति विचलन में त्वरित सुधार की आवश्यकता है।

रोटरी या रैखिक गति में रुकावटें परिचालन संबंधी अक्षमताओं का कारण बनती हैं। ऐसे अलार्मों का तुरंत समाधान करें।

मशीनरी का अत्यधिक गर्म होना एक खतरे का संकेत है। तापमान में चिंताजनक वृद्धि तत्काल शीतलन या शटडाउन की मांग करती है।

गैर-महत्वपूर्ण अलार्म मामूली अनियमितताओं का संकेत देते हैं। फिर भी, वे आम तौर पर समग्र कार्यक्षमता में बाधा नहीं डालते हैं।

इस प्रकृति के अलार्म प्रबंधन योग्य समस्याओं का संकेत देते हैं। एक साधारण रीबूट या पैरामीटर रीसेट उन्हें संबोधित कर सकता है।

यहां, अलार्म केवल कार्रवाई की मांग किए बिना विसंगति को लॉग करते हैं। पैटर्न को समझने के लिए समय-समय पर लॉग की समीक्षा करें।

ये अलार्म ऑपरेटर की जागरूकता बढ़ाते हैं। वे परिचालन को रोके बिना संभावित चिंताओं का संकेत देते हैं।

इन अलार्मों को संबोधित करना तत्काल नहीं है। आप डाउनटाइम के दौरान हस्तक्षेप शेड्यूल कर सकते हैं।

ट्रिगर होने पर भी, उत्पादन अप्रभावित रहता है। ऐसे अलार्म सलाहकार नोट्स के रूप में काम करते हैं।

ये उत्पाद की गुणवत्ता को प्रभावित करने वाले कारकों के बारे में ऑपरेटरों को सचेत करते हैं। तत्काल कार्रवाई आवश्यक नहीं हो सकती है, लेकिन सतर्कता आवश्यक है।

कॉस्मेटिक संबंधी चिंताएँ, सतह की तरह

पैरामीटर चेतावनियाँ

लंबित रखरखाव

वैकल्पिक सुधार

नियमित अलर्ट

फर्मवेयर अपडेट

सॉफ्टवेयर बग

स्मृति अतिप्रवाह

डेटा भ्रष्ट

अमान्य निवेश

असंगत जी-कोड

सिस्टम खराब होना

डाटाबेस त्रुटि

लाइसेंस जारी करना

अनधिकृत पहुंच

संस्करण बेमेल

संचार विफल

अनुक्रम बेमेल

एल्गोरिथम त्रुटि

टाइमआउट त्रुटि

बीप पैटर्न

सतत बज़

रुक-रुक कर होने वाली चहचहाहट

आरोही स्वर

अवरोही स्वर

बदलती आवृत्ति

मौन (कोई शक्ति नहीं)

मोर्स कोड पैटर्न

मल्टी-टोन अलर्ट

आवाज चेतावनियाँ

संगीत पैटर्न