सीएनसी मिलिंग मशीन ऑपरेशन के लिए सिर्फ़ स्टार्ट बटन दबाने और मशीन के खुद से काम करने की उम्मीद करने से कहीं ज़्यादा की ज़रूरत होती है। हर कट, हर पास और हर टूल बदलाव मायने रखता है। जब अनुचित टूल स्पीड, खराब फिक्सचरिंग या सुस्त टूल के कारण कुछ गड़बड़ होती है, तो आप टूल टूटना और खराब फिनिश या मशीन कंपन देखेंगे। इस प्रक्रिया के परिणामस्वरूप समय की हानि और सामग्री की बर्बादी और उत्पादन के दौरान अतिरिक्त खर्च दोनों होते हैं।

जब उपयोगकर्ता अपना सेटअप कार्य पूरा कर लेते हैं और प्रत्येक प्रक्रिया चरण पर कड़ी नज़र रखते हुए उपयुक्त उपकरण चुनते हैं, तो CNC मिलिंग मशीन बिना किसी समस्या के काम करती है। यह सिस्टम बिना किसी समस्या के एक ही समय में उच्च परिशुद्धता और तेज़ संचालन और उत्कृष्ट दक्षता प्रदान करता है।

यह मार्गदर्शिका सेटअप विधियों के साथ-साथ कैलिब्रेशन प्रक्रियाओं, साथ ही उपकरण चयन और समस्या निवारण चरणों के लिए प्रक्रियाओं, साथ ही निष्पादन के लिए सर्वोत्तम प्रथाओं के बारे में बताती है। यह जानकारी शुरुआती और अनुभवी ऑपरेटरों को बुद्धिमत्ता और पूर्ण आश्वासन के साथ उच्च गति पर सामग्री काटने में मदद करेगी। चलिए शुरू करते हैं!

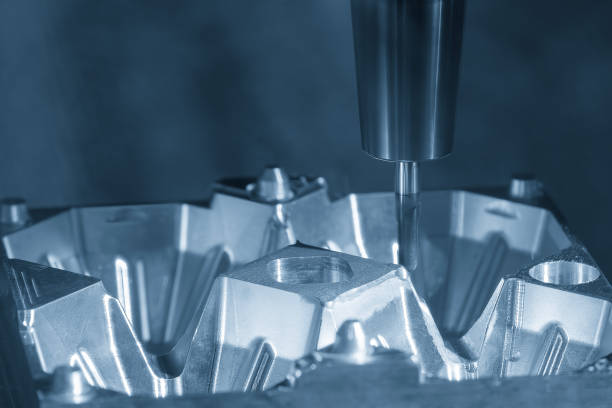

एक सीएनसी मिलिंग मशीन अपने घटकों की गुणवत्ता के माध्यम से अपनी उत्कृष्टता प्राप्त करता है। सभी मशीन भाग स्थिरता और अधिकतम दक्षता के साथ संयुक्त सटीक संचालन प्राप्त करने के लिए आवश्यक कार्य करते हैं। सुचारू मशीन संचालन के लिए आवश्यक सभी आवश्यक भागों की विस्तृत जांच की आवश्यकता होती है।

मिलिंग मशीन के अंदर स्पिंडल मुख्य परिचालन घटक के रूप में काम करता है। कटिंग टूल उच्च गति पर परिक्रमा करता है, जो इस बात पर आधारित होता है कि यह सामग्री काटने के संचालन को कैसे संभालेगा। मशीन की स्पिंडल गति, इसके पावर आउटपुट के साथ, इसके डिज़ाइन विनिर्देशों पर निर्भर करती है क्योंकि उच्च गति वाले स्पिंडल बारीक विवरणों को संभालते हैं, जबकि उच्च-टॉर्क स्पिंडल कठोर धातुओं को काटते हैं।

काटने का उपकरण उपकरण धारक तंत्र के माध्यम से संचालन के दौरान स्थिर रहता है। खराब गुणवत्ता वाले या ढीले उपकरण धारक उपकरण के रनआउट और कंपन के साथ-साथ खराब सतह की फिनिशिंग का कारण बनते हैं। मशीनिंग प्रक्रिया की सुरक्षा उन ऑपरेटरों पर निर्भर करती है जो संतुलन और संरेखण बनाए रखने के साथ-साथ सही उपकरण क्लैंपिंग की पुष्टि करते हैं।

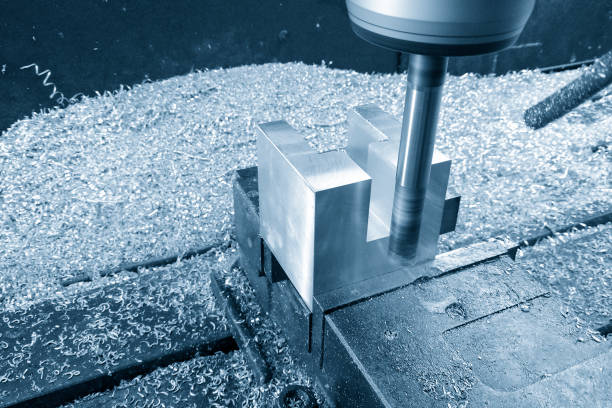

सीएनसी मिलिंग में सफल संचालन पूरी तरह से एक भरोसेमंद सेटअप पर निर्भर करता है। मशीन द्वारा काटने के दौरान वर्कटेबल सामग्री को अपनी जगह पर रखती है। सामग्री को सुरक्षित रखने के लिए फिक्स्चर, विज़ और कस्टम क्लैंप के साथ-साथ जगह पर होना चाहिए क्योंकि सामग्री की गति को पूरी तरह से रोकना आवश्यक है।

यह क्यों मायने रखता है? एक मिलीमीटर से कम किसी भी राशि से वर्कपीस विस्थापन आयामी त्रुटियों और सहिष्णुता विफलताओं और सामग्री की बर्बादी दोनों का कारण बनता है। फिक्सचरिंग दृष्टिकोणों पर उचित ध्यान दिया जाना चाहिए क्योंकि वे सटीकता और दोहराव के परिणामों की सफलता निर्धारित करते हैं।

सीएनसी मिलिंग का संचालन उच्च परिशुद्धता गति पर निर्भर करता है और रैखिक गाइड और बॉल स्क्रू यह क्षमता प्रदान करते हैं।

रैखिक गाइड का डिज़ाइन सभी X, Y और Z अक्ष आंदोलनों पर एक कठोर, चिकनी गति प्रदान करता है। मशीन की सुचारू गति इन घटकों पर निर्भर करती है, जो यांत्रिक प्रतिरोध को कम करते हैं।

सर्वो मोटर का घूर्णन संकेत बॉल स्क्रू का उपयोग करके रैखिक गति बन जाता है जो सटीक मशीन आंदोलन मार्गों को निर्धारित करता है। उच्च गुणवत्ता वाले बॉल स्क्रू बेहतर बैकलैश प्रदर्शन, और सख्त परिशुद्धता नियंत्रण और बेहतर आयामी सटीकता उत्पन्न करते हैं जो चिकनी काटने की प्रक्रिया की ओर ले जाता है।

उचित रखरखाव या स्नेहन के बिना इन सिस्टम घटकों की विफलता से स्थिति संबंधी त्रुटियां और मशीन की विफलता तथा लम्बे समय तक खुरदरी कटाई दोनों ही हो सकती हैं।

मिलिंग ऑपरेशन करते समय हीटिंग एक बड़ी समस्या बन जाती है। कूलिंग सिस्टम स्नेहन के माध्यम से काम करता है ताकि उपकरण और वर्कपीस दोनों को ज़्यादा गरम होने से बचाया जा सके। शीतलक अनुपस्थित होने पर गर्मी में तेज़ी से वृद्धि होती है, जिसके परिणामस्वरूप विभिन्न नकारात्मक परिणाम होते हैं:

काटने वाले किनारों की विफलता उपकरण के समय से पहले घिस जाने के कारण होती है।

तापीय विस्तार से उत्पन्न गर्मी भागों को विकृत कर देती है, जिससे उनकी सटीकता का स्तर कम हो जाता है।

जमा हुए चिप्स के कारण पुनः काटने की आवश्यकता पड़ती है, जिससे सतह को नुकसान पहुंचता है।

शीतलक वितरण मायने रखता है। एक बाढ़ शीतलक प्रणाली भारी सामग्री को हटाने के लिए उपयुक्त है, फिर भी वायु विस्फोट और धुंध शीतलन प्रणाली सटीक मशीनिंग संचालन के दौरान बेहतर प्रदर्शन प्रदान करती है। स्वच्छ शीतलक द्रव के साथ शीतलक का उचित निस्पंदन मशीन के पहनने और संदूषण को रोकता है।

सभी मशीन संचालन, गति समायोजन और टूलपाथ निष्पादन के साथ-साथ CNC नियंत्रक प्रबंधन के अंतर्गत आते हैं। नियंत्रक जी-कोड निर्देशों को संसाधित करता है, जो सटीक परिशुद्धता के लिए मोटर आंदोलनों को निर्देशित करता है।

समकालीन सीएनसी नियंत्रक टचस्क्रीन के साथ इंटरफेस प्रदान करते हैं, साथ ही वास्तविक समय की निगरानी और अनुकूली नियंत्रण सुविधाएँ भी प्रदान करते हैं। इंटरफ़ेस ऑपरेटरों को टूल पथ प्रोग्रामिंग के साथ गति को संशोधित करने और स्पिंडल लोडिंग स्थितियों का निरीक्षण करने की अनुमति देता है।

उचित रूप से लिखा गया नियंत्रण कार्यक्रम गलतियों को कम करते हुए और भाग की एकरूपता को बढ़ाते हुए साफ-सुथरे कट की ओर ले जाता है। सिस्टम अप्रत्याशित टूल क्रैश और डाउनटाइम का अनुभव कर सकता है और खराब कोड, संचार त्रुटियों या सॉफ़्टवेयर बग के कारण स्क्रैप पार्ट्स बना सकता है।

सीएनसी मिलिंग के लिए सटीक सेटअप की आवश्यकता होती है क्योंकि यह सटीक और पुनरुत्पादनीय संचालन को सक्षम बनाता है। जब कैलिब्रेशन विफल हो जाता है या उपकरण का चयन अपर्याप्त होता है या यदि वर्कपीस स्थिरता खो देता है, जिससे खराब सहनशीलता और सतह खत्म हो जाती है और संभावित मशीन विफलता होती है, तो सीएनसी प्रदर्शन कम हो जाता है। विश्लेषण के लिए चरणों को विस्तार से समझाया जाएगा।

सीएनसी मिल को एक संदर्भ बिंदु की आवश्यकता होती है जिसे कार्य ऑफसेट (G54-G59) एक मूलभूत आवश्यकता के रूप में स्थापित करते हैं। मशीन इन ऑफसेट से टेबल स्थान की जानकारी सटीक रूप से प्राप्त करती है।

जब ऑफसेट गलत तरीके से कॉन्फ़िगर किए जाते हैं, तो कटर गलत क्षेत्र में अपना संचालन शुरू कर देता है, जिसके परिणामस्वरूप गलत भाग सुविधाएँ, बर्बाद सामग्री और संभावित उपकरण विफलताएँ होती हैं। प्रोग्राम शुरू करने से पहले प्रत्येक नए मशीन सेटअप के लिए कार्य ऑफसेट मानों की जाँच करना और उन्हें संशोधित करना आवश्यक हो जाता है।

एज फाइंडर और जांच उपयोगकर्ताओं को वर्कपीस की विशिष्ट स्थिति का पता लगाने में सक्षम बनाते हैं। एज फाइंडर मटेरियल एज डिटेक्टर के रूप में कार्य करते हैं जो उपयोगकर्ताओं को अपनी मशीनों के मैनुअल शून्य समायोजन करने में सक्षम बनाते हैं। टच जांच अपनी संवेदन क्षमताओं के माध्यम से सतहों का पता लगाते समय स्वचालित ऑफसेट परिवर्तन करते हैं।

मात्र 0.01 मिमी का भी गलत संरेखण सहनशीलता संबंधी समस्याएं उत्पन्न करता है, इसलिए सटीक उपकरणों के साथ सेटअप की आवश्यकता होती है।

उपकरण की लंबाई और व्यास के मानों की जाँच क्षतिपूर्ति प्रणालियों के माध्यम से की जानी चाहिए।

उपकरण की लंबाई एक दूसरे से भिन्न होती है, जो परिणाम की गुणवत्ता को प्रभावित करती है। स्पिंडल उपकरण की लंबाई के ऑफसेट मान प्राप्त करता है ताकि विभिन्न उपकरण आयामों के अनुसार अपनी गति को समायोजित कर सके। अनुचित ऑफसेट सेटिंग के परिणामस्वरूप कट की अत्यधिक गहराई या कट की अपर्याप्त गहराई से भाग का विनाश होता है।

व्यास क्षतिपूर्ति सुविधा मशीनों को पहनने या भिन्नता के कारण बदलते उपकरण आकार को संभालने में सक्षम बनाती है। टाइट-टॉलरेंस पार्ट्स के लिए कोई भी काम शुरू करने से पहले निर्माताओं को हमेशा वास्तविक माप में उपकरण आयामों की पुष्टि करनी चाहिए।

काटने के औजारों की चयन प्रक्रिया इस बात पर निर्भर करती है कि उपयोगकर्ताओं को विभिन्न सामग्रियों की मशीनिंग करते समय एंड मिल्स, फेस मिल्स या ड्रिल्स की आवश्यकता है या नहीं।

प्रत्येक सामग्री प्रकार पर एक विशिष्ट विधि लागू होती है।

एंड मिल्स तीन उद्देश्यों की पूर्ति करती हैं: प्रोफाइलिंग कार्य, स्लॉटिंग, और मूल सामग्री हटाना।

फेस मिल्स विस्तृत सतह क्षेत्रों को तेजी से समतल करने में मदद करती हैं।

ड्रिलिंग प्रक्रिया में छेद करने की क्षमता के बावजूद गति दरों और घूर्णन गति पर सटीक नियंत्रण की आवश्यकता होती है।

गलत उपकरण के चयन से सतह की फिनिश खराब हो जाएगी और उपकरण खराब हो जाएगा, साथ ही मशीन के घटकों को भी नुकसान पहुंचेगा।

कोटिंग्स सौंदर्य से परे अन्य उद्देश्यों की पूर्ति करती हैं, क्योंकि वे उपकरण की आयु बढ़ाती हैं तथा बेहतर परिचालन परिणाम प्रदान करती हैं।

कोटिंग TiN कम घर्षण गुण दिखाती है, जबकि नियमित मशीनिंग कार्यों के लिए उपयुक्त प्रदर्शन प्रदान करती है।

TiAlN (टाइटेनियम एल्युमिनियम नाइट्राइड): उच्च ताप को सहन कर लेता है, कठोर धातुओं के लिए उत्तम है।

मिश्रित सामग्रियों और कठोर अपघर्षक सामग्रियों के मशीनिंग कार्यों के दौरान डायमंड कोटिंग्स सर्वोत्तम विकल्प हैं।

अनुचित उपकरण कोटिंग चयन के परिणामस्वरूप तापमान संबंधी समस्याएं, कमजोर चिप क्लियरिंग और टूटे हुए उपकरण होते हैं। प्रत्येक कोटिंग विकल्प को काटने वाली सामग्री के बिल्कुल अनुरूप होना चाहिए।

कंपन को रोकने के लिए उचित टूल होल्डर का चयन

काटने वाले औजार को सुरक्षित रखने के लिए टूल होल्डर की आवश्यकता होती है, हालांकि अलग-अलग होल्डर के प्रदर्शन का स्तर अलग-अलग होता है। खराब गुणवत्ता वाले होल्डर द्वारा पकड़े गए औजारों से यांत्रिक कंपन के साथ-साथ चलने में अशुद्धियाँ और औजार मुड़ने लगते हैं जिससे मशीन की सटीकता कम हो जाती है।

छोटे औजारों को कोलेट चक के उपयोग से उत्कृष्ट समर्थन मिलता है।

कठोर अंत मिल धारक भारी कटौती के दौरान बेहतर प्रदर्शन प्रदान करते हैं।

सिकुड़न-फिट धारकों के असाधारण संतुलन गुण उन्हें उच्च गति मशीनिंग कार्यों के लिए आदर्श बनाते हैं।

एक उपकरण धारक जो उचित फिट की कमी रखता है, वह अनियमित कटौती करेगा जबकि उपकरण की गिरावट के साथ-साथ सतह की गुणवत्ता में भी गिरावट आएगी। प्रत्येक कार्य संचालन को यह सत्यापित करने के साथ शुरू किया जाना चाहिए कि मशीन सेटअप उचित फिट के लिए उपयुक्त है।

वर्कपीस क्लैम्पिंग और फिक्सचरिंग

निर्माताओं को स्थिरता उपकरण के रूप में वाइस, क्लैम्प्स और कस्टम फिक्सचर का उपयोग करना चाहिए।

काम की सामग्री चलाने से भयावह परिणाम सामने आएंगे। जिन भागों को उचित क्लैम्पिंग मिलती है, वे दोहराव के अलावा सटीकता और सुरक्षा दोनों प्राप्त करते हैं।

अधिकांश कार्य-वस्तुओं में मानक विधि के रूप में वाइस क्लैम्पिंग का उपयोग किया जाता है।

बड़े सपाट पदार्थों के लिए टो क्लैम्प्स को पसंदीदा उपकरण माना जाता है।

जटिल भागों के लिए सबसे उपयुक्त समर्थन विधि के रूप में कस्टम फिक्सचर की आवश्यकता होती है।

खराब मशीनरी सेटिंग्स तीन मुख्य समस्याएं उत्पन्न करती हैं: भागों का गलत संरेखण, उपकरण का अत्यधिक हिलना, तथा उपकरण को नुकसान।

वर्कपीस की गति को रोका जाना चाहिए क्योंकि इससे आयामी त्रुटियाँ होती हैं

वर्कपीस की कोई भी छोटी सी हरकत इसकी सहनशीलता को नष्ट कर देगी। हमेशा निम्न की जाँच करें:

भाग को सुरक्षित बिंदुओं पर फिक्सचर को स्पर्श करना होगा।

किसी भी झुकाव या विक्षेपण से बचने के लिए सामग्री की सतह से किनारे तक की दूरी न्यूनतम होनी चाहिए।

सटीक भागों की स्थापना के लिए रफिंग कार्यों के बाद अतिरिक्त क्लैम्पिंग निरीक्षण की आवश्यकता होती है, क्योंकि उपकरण के कंपन के कारण फिक्सचर ढीला हो सकता है।

सही क्लैम्पिंग दबाव स्थापना भाग के विरूपण को रोकने में मदद करती है।

बहुत कम दबाव? भाग हिलता है। बहुत ज़्यादा? सामग्री विरूपण तब एक कारक बन जाता है जब विरूपण के बाद आयाम गलत हो जाते हैं।

एल्युमीनियम और तांबे जैसी नरम धातुओं पर क्लैम्पिंग बल हल्का होना चाहिए ताकि उनके आकार में विकृति कम से कम हो।

स्टील और टाइटेनियम सामग्री अन्य धातुओं की तुलना में उच्च क्लैम्पिंग दबाव को बेहतर ढंग से झेलती हैं।

पतली दीवार वाली संरचनाओं में कुचलन को रोकने के लिए दबाव का उचित संतुलन आवश्यक है।

सही दबाव के प्रयोग से भागों को बिना किसी क्षति के एक समान बना दिया जाता है।

सीएनसी मिलिंग मशीन को चलाने के लिए सिर्फ़ स्टार्ट फ़ंक्शन शुरू करने से ज़्यादा की ज़रूरत होती है। पूरी प्रक्रिया सटीक निष्पादन की मांग करती है क्योंकि यह प्रोग्राम लोडिंग से शुरू होती है और गति समायोजन के साथ समाप्त होती है। निम्नलिखित गाइड आपके लिए प्रत्येक ऑपरेशन के दौरान सही परिणाम और सुचारू प्रोजेक्ट पूरा करने के लिए सभी आवश्यक कदम प्रस्तुत करता है।

जी-कोड कार्यक्रम के सफल संचालन के लिए दो चरणों की आवश्यकता होती है।

मशीन कंट्रोलर में जी-कोड फ़ाइल का प्लेसमेंट आपकी पहली आवश्यकता है। सीएनसी मिल को इस प्रोग्राम के माध्यम से निर्देश प्राप्त होते हैं, जो इसकी स्थिति के साथ-साथ काटने की गति और गहराई दोनों को निर्दिष्ट करता है। उपकरण को संचालन से पहले पूरी तरह से त्रुटि जांच की आवश्यकता होती है क्योंकि एक भी गलत लाइन के परिणामस्वरूप वर्कपीस की ओर उपकरण को नुकसान हो सकता है।

किसी भी वास्तविक कट को शुरू करने से पहले एक ड्राई टेस्ट ऑपरेशन करें, जिसे एयर कट के रूप में भी जाना जाता है। इस फ़ंक्शन के माध्यम से मशीन की गति देखी जा सकती है, जिसके लिए कटिंग टूल को सक्रिय करने की आवश्यकता नहीं होती है। टूलपथ समस्या को अक्सर टूल लेंथ मुआवजे के साथ वर्क ऑफसेट G54- G59 को सत्यापित करके हल किया जा सकता है। ड्राई रन फ़ंक्शन में मशीन का परीक्षण करने से मूल्यवान त्रुटियों और उपकरण क्षति से निवेश की सुरक्षा होती है।

कार्यक्रम का मूल्यांकन करें, इसके स्वरूप की जाँच करें और फिर फ़ीड और गति मापदंडों को अनुकूलित करें। धीमी परिचालन गति, जो बिल्ट-अप एज (BUE) बनाती है, और उच्च गति, जिसके परिणामस्वरूप उपकरण विफल हो जाता है, दोनों से उपकरण का जीवन नकारात्मक रूप से प्रभावित हो सकता है। कट की गहराई को उपकरण क्षमता सीमाओं के साथ सामग्री की कठोरता के आधार पर बदलना चाहिए। इन मापदंडों में किए गए समायोजन से परिचालन उत्कृष्टता के साथ-साथ बेहतर सटीकता और बेहतर उपकरण स्थायित्व प्राप्त होता है।

सही स्पिंडल स्पीड (RPM) रेंज विशेष रूप से सामग्री के प्रकार पर निर्भर करती है। एल्युमीनियम सामग्री को हटाने की प्रक्रिया में निर्मित किनारे को रोकने के लिए तेज़ स्पिंडल गति की आवश्यकता होती है, लेकिन टाइटेनियम सामग्री को गर्मी उत्पादन को रोकने के लिए कम गति की आवश्यकता होती है। मशीन को अनुचित RPM स्तरों पर चलाने से क्षतिग्रस्त वर्कपीस और उपकरण विनाश दोनों के साथ-साथ ओवरहीटिंग भी होती है।

फ़ीड दर नियंत्रण के माध्यम से, उपकरण सामग्री के भीतर अपनी गति अर्जित करता है। धीमी गति से चलने से रगड़ने की गति पैदा होती है जो उपकरण के खराब होने के साथ-साथ किनारों को जला देती है। कटर उपकरण की तेज़ गति से विक्षेपण हो सकता है, जिसके परिणामस्वरूप उपकरण विफल हो सकता है, सतह की त्रुटियाँ हो सकती हैं और उपकरण टूट सकता है। इष्टतम परिणाम तब सामने आते हैं जब फ़ीड दर सामग्री की कठोरता, उपकरण के प्रकार और कट की गहराई के अनुसार स्पिंडल की गति से मेल खाती है।

रफिंग ऑपरेशन और फिनिशिंग चरण के लिए अलग-अलग कट पैरामीटर प्रोग्राम करें

रफिंग ऑपरेशन के दौरान तेज़ गति के साथ-साथ आक्रामक फ़ीड के माध्यम से तेज़ टूल रिमूवल होता है। परिष्कृत सतह की गुणवत्ता प्राप्त करने के लिए फिनिशिंग पास की प्रक्रिया नियंत्रित गति में कमी की मांग करती है। कार्यक्रम रफिंग और फिनिशिंग ऑपरेशन के लिए मापदंडों को अलग करता है क्योंकि यह टूल स्थायित्व को बढ़ाता है और सटीकता को संरक्षित करता है।

मशीन की चटर-चट, असामान्य उपकरण कंपन के साथ, यह दर्शाता है कि उपकरण खराब होने, अनुचित गति और अस्थिर उत्पाद सेटअप के बीच अस्थिरता मौजूद है। उपकरण को ज़्यादा गरम होने पर या तो शीतलक प्रवाह समायोजन या गति सेटिंग समायोजन की आवश्यकता होती है। इन मुद्दों का उचित सुधार आंशिक प्रणाली विफलता की ओर ले जाएगा जबकि महंगे रखरखाव की आवश्यकताएँ पैदा करेगा।

आधुनिक सीएनसी उपकरणों की उपकरण घिसाव का पता लगाने की कार्यक्षमता उपयोगकर्ताओं को आवश्यक उपकरण प्रतिस्थापन के बारे में अलर्ट भेजती है। सुस्त या गायब चिप्स वाले उपकरणों का संचालन करने से परिशुद्धता को नुकसान पहुंचता है, जिससे सहनीयता से बाहर के घटक बनते हैं और स्पिंडल इकाइयों को नुकसान पहुंचता है। उपकरण परीक्षण संगठनों को सुविधा में रुकावट और महंगे मरम्मत खर्च दोनों को रोकने में सक्षम बनाता है।

शीतलक तापमान विनियमन से परे कार्य करता है, जिससे चिप्स को बाहर निकालकर सामग्री की सतहों को फिर से कटने से रोका जा सके। अपर्याप्त शीतलक प्रवाह के परिणामस्वरूप उपकरण विफल हो जाएगा और साथ ही उपकरण अधिक गर्म हो जाएगा, जिससे चिप बिल्डअप बन जाएगा। स्वच्छ चिप निपटान का रखरखाव सटीक दबाव स्तरों के साथ संयोजन में उचित शीतलन द्रव दिशा पर निर्भर करता है।

जब चिप्स और मलबे को हटा दिया जाता है तो मशीन ठीक से काम करती है, जिससे यांत्रिक विफलता का जोखिम कम हो जाता है। शीतलक लाइनों के भीतर जमा होने वाले चिप्स लाइन को बंद कर देंगे और साथ ही रैखिक गाइड को नुकसान पहुंचाएंगे। संचालन मशीन दक्षता और सही स्थिति परिशुद्धता दोनों की गारंटी के लिए हर दिन उचित कार्यस्थान की सफाई होती है। ऑपरेटिंग स्पेस से दूषित पदार्थों को हटाने से गर्मी के स्तर में कमी आती है, जिससे बेहतर उपकरण और बेहतर फिनिश वाली सतहें बनती हैं।

रैखिक गाइड और बॉल स्क्रू और स्पिंडल बेयरिंग के घिसाव में कमी उनके स्नेहन अनुप्रयोग के माध्यम से होती है। नियमित स्नेहन से उपकरण का जीवनकाल बढ़ जाता है क्योंकि यह घर्षण से होने वाले नुकसान को रोकता है। चलने वाले घटकों को शुरुआती घिसाव के लक्षणों की पहचान करने के लिए नियमित जांच से गुजरना चाहिए जिन पर तुरंत ध्यान देने की आवश्यकता होती है। उचित उपकरण रखरखाव उपकरण को बंद होने से रोकता है और मशीन प्रक्रियाओं की सटीकता को बनाए रखता है।

यह प्रक्रिया उपकरण जीवन अवधि और काटने की गति प्रबंधन के एक साथ उपयोग के माध्यम से अपनी अधिकतम परिचालन दक्षता प्राप्त करती है। उच्च गति वाली मशीनिंग केवल तभी कम चक्र समय उत्पन्न करती है जब मशीन ऑपरेटर उपयुक्त पैरामीटर सेटिंग स्थापित करते हैं। फ़ीड दर और कट की गहराई दोनों को संशोधित करने से उपकरणों को विनाशकारी क्षति का सामना करने से रोकने में मदद मिलती है। सही प्रकार का अनुकूलन उत्पादन प्रणालियों को उपकरण की स्थिति को संरक्षित करते हुए साफ कटआउट और तैयार उत्पाद बनाने की अनुमति देता है।

उपकरण के खराब होने से सतह पर नुकसान और सटीकता की समस्याएँ दोनों उत्पन्न होती हैं। प्रत्येक कार्य शुरू करने से पहले उपकरण को अप्रत्याशित रूप से विफल होने से रोकने के लिए स्थिति निरीक्षण की आवश्यकता होती है। उपकरणों से होने वाले खराब होने के संकेतक वास्तविक समय के डेटा को संचारित करते हैं जो विनिर्माण टीमों को उपकरण के खराब होने का पता लगाने में मदद करते हैं इससे पहले कि यह गंभीर हो जाए। जब उपकरणों को उनके उचित समय पर बदला जाता है तो उत्पादों की गुणवत्ता स्थिर रहती है जबकि मशीन का प्रदर्शन बढ़ता है।

सुचारू सीएनसी मिलिंग मशीन संचालन के लिए तीन महत्वपूर्ण तत्वों की आवश्यकता होती है: रखरखाव की निरंतरता और उचित पैरामीटर समायोजन के साथ-साथ निरंतर सिस्टम निरीक्षण। जब रखरखाव कर्मी स्नेहन और निरीक्षण जांच के साथ-साथ इसे साफ करते हैं तो मशीन बेहतर तरीके से काम करती है। उपकरण की दीर्घायु में सुधार के साथ-साथ परिचालन दक्षता में वृद्धि फ़ीड दरों और स्पिंडल गति और कटिंग गहराई मापदंडों को बदलने से होती है। सही रखरखाव प्रथाओं से परिचालन रुकावटों को कम करने और परिचालन आउटपुट को बढ़ावा देने के साथ-साथ सटीक परिणाम मिलते हैं।