जब आप सीएनसी मशीनों का उपयोग करते हैं, तो आपको कई समस्याओं का सामना करना पड़ सकता है। ताकि आपको समस्या का समाधान करने में मदद मिल सके. आज हम मशीन टूल्स के उपयोग में आने वाली अधिकांश सामान्य सीएनसी मशीनिंग समस्याओं को संक्षेप में प्रस्तुत करते हैं और एक चेकलिस्ट बनाते हैं। आएँ शुरू करें।

नियतात्मक विफलता नियंत्रण प्रणाली होस्ट में हार्डवेयर क्षति या विफलता को संदर्भित करती है जो सीएनसी मशीन टूल पर अनिवार्य रूप से घटित होगी जब तक कि कुछ शर्तें पूरी होती हैं।

सीएनसी मशीन टूल्स पर इस प्रकार की खराबी की घटना सबसे आम है, लेकिन क्योंकि इसके कुछ नियम हैं, यह रखरखाव में भी सुविधा लाता है।

नियतात्मक दोष अपरिवर्तनीय हैं, इसलिए एक बार जब कोई दोष उत्पन्न हो जाता है और समय पर मरम्मत नहीं की जाती है, तो सीएनसी मशीनें स्वचालित रूप से सामान्य स्थिति में वापस नहीं आएंगी और सीएनसी मशीनिंग और उत्पादन कार्यों को प्रभावित करेंगी। लेकिन जब तक विफलता का मूल कारण पाया जाता है, मरम्मत पूरी होने के तुरंत बाद मशीन उपकरण सामान्य स्थिति में लौट सकता है।

इसके अलावा, सीएनसी मशीन टूल ऑपरेटर सीएनसी मशीन की मरम्मत और रखरखाव में बहुत महत्वपूर्ण भूमिका निभाते हैं, विफलताओं को खत्म करने या उनसे बचने के लिए उचित उपयोग और सावधानीपूर्वक रखरखाव महत्वपूर्ण उपाय हैं। सभी मशीन संचालकों को इस पर अधिक ध्यान देना चाहिए। बेशक, पेशेवर और पारंपरिक प्रशिक्षण से सीएनसी मशीनों के अनुचित रखरखाव से बचना चाहिए

यादृच्छिक दोष सीएनसी मशीन की कार्य प्रक्रिया के दौरान होने वाली आकस्मिक दोषों को संदर्भित करते हैं। ऐसे दोषों के कारण अपेक्षाकृत छिपे हुए होते हैं, और उनकी नियमितता का पता लगाना कठिन होता है, इसलिए उन्हें अक्सर "सॉफ्ट दोष" कहा जाता है।

यादृच्छिक दोषों का कारण विश्लेषण और दोष विश्लेषण निदान अधिक कठिन है। सामान्यतया, दोषों की घटना अक्सर कई कारकों से संबंधित होती है जैसे घटकों की स्थापना गुणवत्ता, पैरामीटर सेटिंग्स, घटकों की गुणवत्ता, अपूर्ण सॉफ़्टवेयर डिज़ाइन और कार्य वातावरण का प्रभाव।

यादृच्छिक दोष पुनर्प्राप्ति योग्य हैं. खराबी होने के बाद, मशीन उपकरण आमतौर पर मशीन को फिर से चालू करके सामान्य स्थिति में आ सकता है, लेकिन ऑपरेशन के दौरान वही खराबी दोबारा हो सकती है।

सीएनसी प्रणाली के रखरखाव और निरीक्षण को मजबूत करना, विद्युत बॉक्स की सीलिंग सुनिश्चित करना, विश्वसनीय स्थापना और कनेक्शन, और सही ग्राउंडिंग और परिरक्षण ऐसी विफलताओं को कम करने और उनसे बचने के लिए महत्वपूर्ण उपाय हैं।

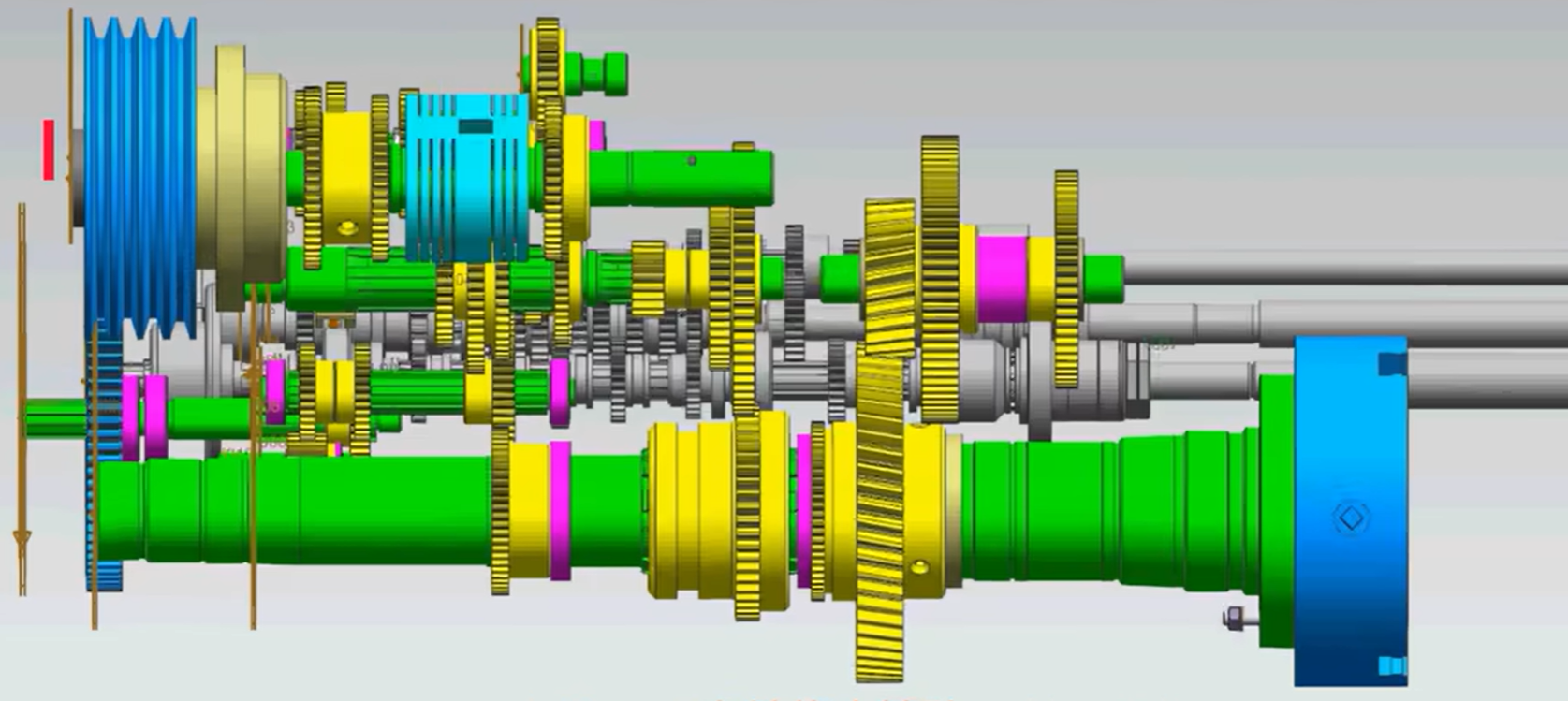

गति-विनियमन करने वाली मोटरों के उपयोग के कारण, सीएनसी मशीन टूल्स के स्पिंडल बॉक्स की संरचना अपेक्षाकृत सरल है, और जिन हिस्सों में विफलता की संभावना होती है वे हैं स्वचालित उपकरण क्लैम्पिंग तंत्र और स्पिंडल के अंदर स्वचालित गति-विनियमन उपकरण.

यह सुनिश्चित करने के लिए कि उपकरण धारक काम या बिजली की विफलता के दौरान स्वचालित रूप से ढीला नहीं होगा, स्वचालित उपकरण क्लैंपिंग तंत्र स्प्रिंग क्लैंपिंग को अपनाता है और क्लैंपिंग या ढीला सिग्नल भेजने के लिए एक यात्रा स्विच से सुसज्जित होता है। यदि क्लैंपिंग के बाद टूल को रिलीज़ नहीं किया जा सकता है, तो टूल रिलीज़ हाइड्रोलिक सिलेंडर और ट्रैवल स्विच डिवाइस के दबाव को समायोजित करने पर विचार करें, या स्प्रिंग संपीड़न की मात्रा को कम करने के लिए डिस्क स्प्रिंग पर नट को समायोजित करें। इसके अलावा, स्पिंडल के गर्म होने और स्पिंडल बॉक्स के शोर को नजरअंदाज नहीं किया जा सकता है।

इसके अलावा, मुख्य विचार स्पिंडल बॉक्स को साफ करना, चिकनाई वाले तेल की मात्रा को समायोजित करना, स्पिंडल बॉक्स की सफाई सुनिश्चित करना, स्पिंडल बेयरिंग को बदलना, स्पिंडल बॉक्स गियर की मरम्मत करना या बदलना आदि है।

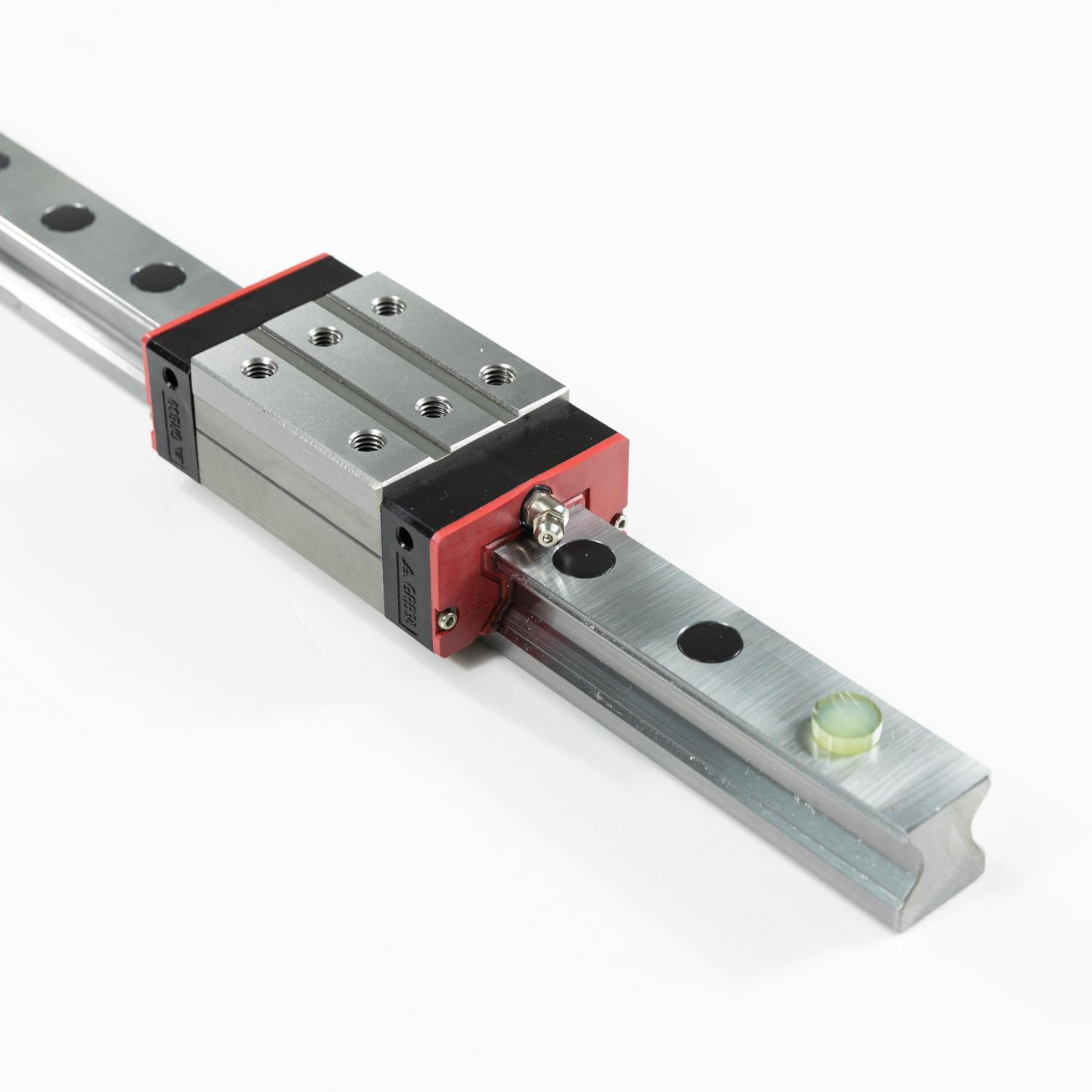

सीएनसी मशीन टूल्स के फ़ीड ट्रांसमिशन सिस्टम में, बॉल स्क्रू जोड़े, हाइड्रोस्टैटिक स्क्रू नट जोड़े, रोलिंग गाइड, हाइड्रोस्टैटिक गाइड रेल और प्लास्टिक गाइड रेल का आमतौर पर उपयोग किया जाता है। इसलिए, फ़ीड ट्रांसमिशन श्रृंखला में एक खराबी है, जो मुख्य रूप से गति की गुणवत्ता में गिरावट को दर्शाती है। जैसे कि यांत्रिक भाग निर्दिष्ट स्थिति में नहीं जाते हैं, ऑपरेशन बाधित हो जाता है, स्थिति सटीकता कम हो जाती है, बैकलैश बढ़ जाता है, रेंगता है, बीयरिंग शोर बढ़ता है (दुर्घटना के बाद), अनुचित फ़ीड गति अनुपात, आदि।

निम्नलिखित उपायों से ऐसी विफलताओं को रोका जा सकता है

प्रत्येक मोशन जोड़ी के पूर्व-कसने वाले बल को समायोजित करना, ढीले लिंक को समायोजित करना, ट्रांसमिशन गैप को खत्म करना, ट्रांसमिशन चेन को छोटा करना और ट्रांसमिशन चेन में रिडक्शन गियर स्थापित करने से भी ट्रांसमिशन सटीकता में सुधार हो सकता है।

स्क्रू नट जोड़ी और सहायक भागों के पूर्व-कसने वाले बल को समायोजित करना और स्क्रू के आकार का यथोचित चयन करना ट्रांसमिशन कठोरता में सुधार के लिए प्रभावी उपाय हैं। अपर्याप्त कठोरता से कार्यक्षेत्र या फूस के रेंगने और कंपन के साथ-साथ रिवर्स डेड ज़ोन भी होगा, जो ट्रांसमिशन सटीकता को प्रभावित करेगा।

घटकों की ताकत और कठोरता को संतुष्ट करने के आधार पर, चलती भागों का द्रव्यमानजितना संभव हो उतना कम किया जाना चाहिए, और घूमने वाले हिस्सों की जड़ता को कम करने और गति सटीकता में सुधार करने के लिए घूर्णन भागों के व्यास और द्रव्यमान को कम किया जाना चाहिए।

रोलिंग गाइड गंदगी के प्रति संवेदनशील होते हैं, इसलिए अच्छे सुरक्षात्मक उपकरण स्थापित किए जाने चाहिए, और रोलिंग गाइड के प्रीलोड का चयन ठीक से किया जाना चाहिए। यदि यह बहुत बड़ा है, तो कर्षण बल काफी बढ़ जाएगा। हाइड्रोस्टैटिक गाइड रेल में अच्छे फ़िल्टरिंग प्रभाव वाले तेल आपूर्ति प्रणालियों का एक सेट होना चाहिए।

स्वचालित उपकरण परिवर्तक की विफलता मुख्य रूप से प्रकट होती है:

उपकरण पत्रिकाओं की संचलन विफलता

अत्यधिक स्थिति निर्धारण त्रुटि

मैनिपुलेटर द्वारा टूल हैंडल की अस्थिर पकड़,

मैनिपुलेटर की बड़ी संचलन त्रुटि.

जब गलती गंभीर होती है, तो उपकरण परिवर्तन की कार्रवाई अटक जाएगी, और मशीन उपकरण को काम करना बंद करने के लिए मजबूर होना पड़ेगा।

कई सटीक प्रसंस्करण कंपनियों में गलत-काटने वाले उपकरण या सेटिंग्स आम समस्याएं हैं, लेकिन ऐसा नहीं होना चाहिए। सफल उत्पादन के लिए, काम शुरू होने से पहले उचित कटिंग टूल और सेटिंग्स का चयन किया जाना चाहिए। ऐसा करने में विफलता के परिणामस्वरूप तैयार उत्पाद को जलने के निशान, खुरदरे किनारों और कोनों, या दिखाई देने वाले कट के निशान के रूप में नुकसान हो सकता है, जो सभी अस्वीकार्य हैं।

यदि मोटर शाफ्ट और वर्म शाफ्ट को जोड़ने वाला युग्मन ढीला है या यांत्रिक कारणों से यांत्रिक कनेक्शन बहुत तंग है, तो उपकरण पत्रिका घूम नहीं सकती है। इस समय, कपलिंग पर लगे पेंचों को कड़ा किया जाना चाहिए। यदि टूल मैगज़ीन ठीक से नहीं घूमती है, तो यह मोटर रोटेशन विफलता या ट्रांसमिशन त्रुटि के कारण होता है। यदि वर्तमान उपकरण धारक उपकरण को क्लैंप नहीं कर सकता है, तो उपकरण धारक पर समायोजन पेंच को समायोजित करना, स्प्रिंग को संपीड़ित करना और क्लैंपिंग पिन को कसना आवश्यक है। जब चाकू के कवर को ऊपर/नीचे नहीं किया जाता है, तो कांटे की स्थिति या सीमा स्विच की स्थापना और समायोजन की जांच करें।

यदि काटने वाले उपकरण को कसकर नहीं दबाया गया है या उपकरण गिर जाता है, तो दबाव बढ़ाने के लिए क्लैंपिंग पंजे के स्प्रिंग को समायोजित करें, या मैनिपुलेटर के क्लैंपिंग पिन को बदलें। यदि क्लैंप लगाने के बाद उपकरण को ढीला नहीं किया जा सकता है, तो ढीले स्प्रिंग के पीछे नट को समायोजित करें ताकि अधिकतम भार रेटेड मूल्य से अधिक न हो। यदि उपकरण परिवर्तन के दौरान उपकरण गिर जाता है, तो यह स्पिंडल बॉक्स के उपकरण परिवर्तन बिंदु पर वापस नहीं लौटने या उपकरण परिवर्तन के दौरान उपकरण परिवर्तन बिंदु के बह जाने के कारण होता है। उपकरण परिवर्तन स्थिति पर लौटने के लिए स्पिंडल बॉक्स को फिर से संचालित किया जाना चाहिए और उपकरण परिवर्तन बिंदु को रीसेट किया जाना चाहिए।

सीएनसी मशीन टूल्स पर, स्वचालन कार्य की विश्वसनीयता सुनिश्चित करने के लिए, आंदोलन की स्थिति का पता लगाने के लिए बड़ी संख्या में सीमा स्विच का उपयोग किया जाता है। मशीन टूल के लंबे समय तक संचालन के बाद, चलती भागों की गति विशेषताएँ बदल जाती हैं, और यात्रा स्विच दबाने वाले उपकरण की विश्वसनीयता और यात्रा स्विच की गुणवत्ता विशेषताएँ स्वयं बदल जाती हैं, जिसका प्रदर्शन पर बहुत प्रभाव पड़ता है। पूरी मशीन. आम तौर पर, मशीन टूल पर ऐसे स्विच के प्रभाव को खत्म करने के लिए समय पर सीमा स्विच की जांच करना और बदलना आवश्यक है।

(1) हाइड्रोलिक प्रणाली

हाइड्रोलिक प्रणाली के ताप उत्पादन को कम करने के लिए हाइड्रोलिक पंप को एक परिवर्तनीय विस्थापन पंप को अपनाना चाहिए। ईंधन टैंक में स्थापित फिल्टर को नियमित रूप से गैसोलीन या अल्ट्रासोनिक कंपन से साफ किया जाना चाहिए। आम विफलताओं में मुख्य रूप से पंप बॉडी का टूटना, दरारें और यांत्रिक क्षति शामिल हैं। इस समय, आमतौर पर पुर्जों की ओवरहालिंग या प्रतिस्थापन आवश्यक होता है।

(2) वायवीय प्रणाली

टूल या वर्कपीस क्लैम्पिंग, सेफ्टी डोर स्विच और स्पिंडल टेपर होल चिप ब्लोइंग के लिए उपयोग की जाने वाली वायु दबाव प्रणाली में, वायवीय घटकों में चलने वाले हिस्सों की संवेदनशीलता सुनिश्चित करने के लिए जल विभाजक एयर फिल्टर को नियमित रूप से सूखा और साफ किया जाना चाहिए। स्पूल एक्शन विफलता, वायु रिसाव, वायवीय घटक क्षति, और एक्शन विफलता जैसे दोष सभी खराब स्नेहन के कारण होते हैं, इसलिए स्नेहक को नियमित रूप से साफ किया जाना चाहिए। इसके अलावा, वायवीय प्रणाली की वायुरोधीता की बार-बार जाँच की जानी चाहिए।

(3) स्नेहन प्रणाली

जिसमें मशीन टूल गाइड रेल, ट्रांसमिशन गियर, बॉल स्क्रू, स्पिंडल बॉक्स आदि का स्नेहन शामिल है। स्नेहन पंप में फिल्टर को नियमित रूप से साफ करने और बदलने की आवश्यकता होती है, आमतौर पर वर्ष में एक बार।

(4) शीतलन प्रणाली

यह उपकरण और वर्कपीस को ठंडा करता है और चिप्स को फ्लश करता है। शीतलक नोजल को नियमित रूप से साफ किया जाना चाहिए।

(5) चिप हटाने वाला उपकरण

चिप हटाने वाला उपकरण स्वतंत्र कार्यों वाला एक सहायक उपकरण है, जो मुख्य रूप से स्वचालित कटिंग की सुचारू प्रगति सुनिश्चित करता है और सीएनसी मशीन टूल्स की गर्मी उत्पादन को कम करता है। इसलिए, चिप हटाने वाला उपकरण समय और उसकी स्थापना स्थिति में स्वचालित रूप से चिप्स को हटाने में सक्षम होना चाहिएआमतौर पर उपकरण के काटने वाले क्षेत्र के जितना संभव हो उतना करीब होना चाहिए।

क्योंकि सीएनसी मशीन टूल्स की खराबी अपेक्षाकृत जटिल होती है, और सीएनसी सिस्टम की स्व-निदान क्षमता सिस्टम के सभी घटकों का परीक्षण नहीं कर सकती है, यह अक्सर एक ही अलार्म नंबर होता है जो कई दोषों के कारणों को इंगित करता है, जिससे लोगों के लिए इसे शुरू करना मुश्किल हो जाता है। . निम्नलिखित आमतौर पर उत्पादन अभ्यास में रखरखाव कर्मियों द्वारा उपयोग की जाने वाली समस्या निवारण विधियों का वर्णन करता है।

दृश्य निरीक्षण विधि रखरखाव कर्मियों के लिए विफलता होने पर प्रकाश, ध्वनि और गंध जैसी विभिन्न असामान्य घटनाओं के अवलोकन के आधार पर विफलता का दायरा निर्धारित करने के लिए है। विफलता का दायरा एक मॉड्यूल या सर्किट बोर्ड तक सीमित किया जा सकता है, और फिर समाप्त किया जा सकता है।

सामान्य परिस्थितियों में, क्षणिक दोषों के कारण होने वाले सिस्टम अलार्म के लिए, हार्डवेयर रीसेट द्वारा या सिस्टम बिजली आपूर्ति को क्रम से चालू और बंद करके दोषों को दूर किया जा सकता है। यदि सिस्टम का कार्यशील भंडारण क्षेत्र बिजली की विफलता, सर्किट बोर्ड सम्मिलन, या बैटरी अंडरवोल्टेज के कारण भ्रमित है, तो सिस्टम को प्रारंभ और साफ़ किया जाना चाहिए, और साफ़ करने से पहले डेटा कॉपी रिकॉर्ड बनाया जाना चाहिए। निदान।

सीएनसी प्रणाली में पहले से ही एक मजबूत स्व-निदान फ़ंक्शन है और यह किसी भी समय सीएनसी प्रणाली के हार्डवेयर और सॉफ्टवेयर की कार्यशील स्थिति की निगरानी कर सकता है। स्व-निदान फ़ंक्शन का उपयोग करते हुए, सीएनसी मशीन टूल की डिस्प्ले स्क्रीन पर, यह सिस्टम और होस्ट कंप्यूटर के बीच इंटरफ़ेस जानकारी की स्थिति प्रदर्शित कर सकता है, ताकि यह निर्धारित किया जा सके कि संख्यात्मक नियंत्रण भाग के यांत्रिक भाग में गलती होती है या नहीं, और दोष का सामान्य भाग (दोष कोड) प्रदर्शित करें।

कार्यात्मक कार्यक्रम परीक्षण विधि सीएनसी प्रणाली के कार्यों को एक कार्यात्मक परीक्षण कार्यक्रम में प्रोग्राम करना और इसे संबंधित मीडिया, जैसे पेपर टेप और चुंबकीय टेप पर संग्रहीत करना है। दोष निदान के दौरान इस कार्यक्रम को चलाने से दोष के संभावित कारण का तुरंत पता लगाया जा सकता है। कार्यात्मक कार्यक्रम परीक्षण विधि का उपयोग अक्सर निम्नलिखित अवसरों में किया जाता है: मशीन टूल प्रसंस्करण अपशिष्ट उत्पादों का उत्पादन करता है, और यह निर्धारित करना असंभव है कि यह अनुचित प्रोग्रामिंग या सीएनसी सिस्टम विफलता के कारण होता है; सीएनसी प्रणाली में यादृच्छिक विफलताओं से यह अंतर करना मुश्किल हो जाता है कि यह बाहरी हस्तक्षेप है या खराब सिस्टम स्थिरता; सीएनसी मशीन टूल्स जो लंबे समय से निष्क्रिय हैं, उन्हें उपयोग में लाने से पहले या जब सीएनसी मशीन टूल्स को नियमित रूप से ओवरहाल किया जाता है।

निदान किए गए खराब सर्किट बोर्ड को अच्छे स्पेयर पार्ट्स से बदलें, यानी, विफलता के अनुमानित कारण का विश्लेषण करने के बाद, रखरखाव कर्मी संदिग्ध भागों को बदलने के लिए अतिरिक्त मुद्रित सर्किट बोर्ड, एकीकृत सर्किट चिप्स या घटकों का उपयोग कर सकते हैं, जिससे इसका दायरा कम हो जाता है। मुद्रित सर्किट बोर्ड या चिप स्तर में विफलता। और संबंधित इनिशियलाइज़ेशन प्रारंभ करें, ताकि मशीन टूल को शीघ्रता से सामान्य संचालन में लाया जा सके।

आधुनिक सीएनसी के रखरखाव के लिए, अधिक से अधिक मामले निदान के लिए इस पद्धति का उपयोग करते हैं और फिर सिस्टम को सामान्य रूप से काम करने और जितना संभव हो सके डाउनटाइम को कम करने के लिए क्षतिग्रस्त मॉड्यूल को स्पेयर पार्ट्स से बदल देते हैं।

सूचना

(1) इस पद्धति का उपयोग करते समय, बिजली विफलता की स्थिति में काम करना सुनिश्चित करें, और ध्यान से जांचें कि सर्किट बोर्ड का संस्करण, मॉडल, विभिन्न निशान और जंपर्स समान हैं या नहीं। यदि वे असंगत हैं, तो उन्हें बदला नहीं जा सकता। टांके हटाए जाने पर निशान और रिकॉर्ड बनाए जाने चाहिए।

(2) आम तौर पर, सीपीयू बोर्ड, मेमोरी बोर्ड और बैटरी को आसानी से न बदलें, अन्यथा, प्रोग्राम और मशीन पैरामीटर खो सकते हैं और खराबी का विस्तार हो सकता है।

सिस्टम पैरामीटर सिस्टम फ़ंक्शंस निर्धारित करने का आधार हैं। गलत पैरामीटर सेटिंग के कारण सिस्टम विफलता या अमान्य फ़ंक्शन हो सकता है। जब कोई विफलता होती है, तो सिस्टम मापदंडों की समय पर जाँच की जानी चाहिए। पैरामीटर आम तौर पर चुंबकीय बबल मेमोरी या MOSRAM में संग्रहीत होते हैं जिन्हें बैटरी द्वारा रखे जाने की आवश्यकता होती है। मशीन उपकरण ठीक से काम नहीं कर रहा है. इस बिंदु पर, मापदंडों की जाँच और सुधार करके दोष को समाप्त किया जा सकता है।

संख्यात्मक नियंत्रण प्रणाली के संरचना सिद्धांत के अनुसार, प्रत्येक बिंदु के तर्क स्तर और विशेषता मापदंडों का तार्किक रूप से विश्लेषण किया जा सकता है, जैसे वोल्टेज मान और तरंग, और उपकरणों और मीटरों का उपयोग मापने, विश्लेषण और तुलना करने के लिए किया जा सकता है, ताकि निर्धारित किया जा सके दोष स्थान.

उपरोक्त आमतौर पर उपयोग की जाने वाली गलती का पता लगाने के तरीकों के अलावा, आप प्लग-इन बोर्ड विधि, वोल्टेज पूर्वाग्रह विधि, ओपन-लूप डिटेक्शन विधि आदि का भी उपयोग कर सकते हैं। संक्षेप में, विभिन्न गलती घटनाओं के अनुसार, कई तरीकों का चयन किया जा सकता है लचीले अनुप्रयोग और व्यापक विश्लेषण के लिए एक ही समय, ताकि धीरे-धीरेदोष सीमा को सीमित करें और दोष को शीघ्रता से समाप्त करें।

मशीन टूल विफलता के कई कारण हैं। अधिक जटिल दोषों के लिए, दोष के कारण को सही ढंग से निर्धारित करने और दोष के विशिष्ट स्थान का निदान करने के लिए कई तरीकों का व्यापक रूप से उपयोग करने की आवश्यकता होती है, ताकि समय पर दोष को हल किया जा सके, सीएनसी मशीन टूल से उत्पादन में होने वाले नुकसान को कम किया जा सके। और मशीन टूल की दक्षता में प्रभावी ढंग से सुधार करें। दक्षता का प्रयोग करें.

यांगसेन चीन में 20 अनुभव के साथ अग्रणी मशीन आपूर्तिकर्ताओं में से एक है। मूल्य प्रतिस्पर्धात्मकता और गुणवत्ता नियंत्रण के अलावा, हम अभी भी अपने ग्राहकों के लिए बिक्री के बाद की सेवा और रखरखाव और प्रशिक्षण पर अपनी सर्वोच्च प्राथमिकता देते हैं और व्यापक उपयोगकर्ता मैनुअल की आपूर्ति करते हैं।

पूछताछ के लिए कृपया अभी हमसे संपर्क करें!